千米深井保护层开采巷道围岩锚杆索承载规律

吴永涛,钟周颖,吴义泉,唐庆腾,赵艺伟

(1.皖北煤电集团朱集西分公司朱集西煤矿,安徽 淮南 232097;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221100)

0 引言

随着浅部煤炭资源的日渐枯竭,矿井开采由浅部向深部发展是必然的客观规律,超千米深井也在不断增加[1]。在超千米深井高应力条件下,巷道围岩呈现出明显的软岩变形特征,矿山压力显现强烈[2]。锚杆索支护作为深部巷道支护的主要手段,对煤矿安全高效生产起到支撑作用[3-4]。

目前,国内许多学者也提出了自己的巷道围岩支护及控制理论,康红普等[5-8]提出了联合支护理论,认为不能单纯的提高支护体的刚度来增加巷道支护的承载性,要先柔后钢、先抗后让、柔让适度、稳定支护。由此提出了锚网喷技术、锚网喷架等联合支护技术。陆士良等[9-12]深入研究锚杆锚固力作用机理后认为,巷道开挖后,围岩已完成弹塑性变形,其峰后剪胀变形使锚杆产生锚固力,剪胀变形的继续发展使锚杆产生径向和切向阻力,使围岩在较高的应力状态下稳定平衡。何满潮等[13-14]提出了工程地质学支护理论,认为支护就是将导致围岩变形的复合力学机制合理转为单一型。为此,在考虑掘进影响下,以安徽淮南朱集西煤矿13-1煤层回采巷道为工程背景,在现场开展了工业试验,对超千米深井巷道锚杆索承载规律展开研究。

1 工程背景

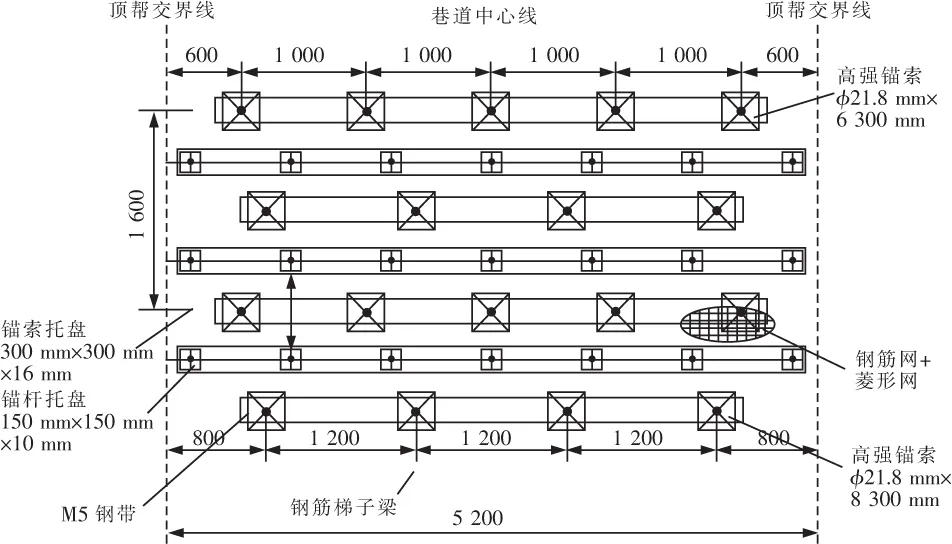

13-1煤五采区首采面13501工作面设计为倾斜长壁工作面,走向宽为205 m,回采长度1 412 m,回采标高-984.3~-881.0 m。13501工作面顺槽断面为矩形,净断面宽为5.2 m,高为3.4 m。锚杆采用φ22 mm×2 800 mm左旋无纵筋高强螺纹钢锚杆,间排距为800 mm×800 mm,锚索采用SKP22-1/1860型1×19股高强锚索,长度6.3 m,间、排距为1 200 mm×1 600 mm。锚索加固锚杆支护形成的浅部围岩结构,将其悬吊于更稳定的上覆岩层大结构,进一步加强“小结构”稳定性。锚网支护设计如图1所示。

图1 巷道支护方案Fig.1 Roadway support scheme

2 锚杆索受力监测方案设计

2.1 测站布置

朱集西煤矿13501工作面已经开始回采,对13501工作面顺槽进行锚杆、锚索受力监测,试验巷道长度为整条顺槽,为监测掘进影响期间巷道锚杆索承载规律,确定布置一处测站。测站位于8号点前43 m处。锚杆索承载特性测站平面布置图如图2所示。

图2 锚杆索承载特性测站布置Fig.2 Observation station layout of anchor cable bearing capacity

2.2 锚杆受力监测

锚杆杆体受力监测采用锚杆液压枕和测力锚杆共同监测,分别监测锚杆实际承载过程中提供的托锚力和杆体受力状态[15]。

测力锚杆按照桥式电阻的工作原理制成。采用电阻应变片作为敏感元件,电阻应变片与测力锚杆的杆体粘贴在一起,同步变形,将测力锚杆应变片按图3进行编号。通过测量应变片的电阻变化即可测出杆体的应变值,从而计算出杆体的应力值。

图3 测力锚杆应变片编号Fig.3 Strain gauge number of force measuring bolt

2.3 锚索受力监测

锚索承受荷载测试是测试巷道支护后锚索实际受力状态的一种原位测试方法,主要反映锚索和其他构件对围岩的实际支护阻力[16]。锚索荷载由MGH-300型锚索测力计来观测,该测力计具有环境适应性强、安装、使用简单,数据准确、直观等特点,在监测锚索轴向力方面得到了广泛应用。

2.4 锚杆索安装要求及测量方法

安装测力锚杆时,只需用相应规格测力锚杆全断面替换原有普通锚杆,并清晰编号即可。安装锚索时,把锚索测力计套在锚索垫板(托盘或托梁)和外锚固端的锚具之间,测得锚索工作时的轴向力。安装时对锚杆索施加需求的预应力,锚杆索测力计安装结束后马上进行初读数。根据前后2次读数的差异程度决定观测的频率,若前后2次读数的差别较大,则应减小相邻2次观测的时间间隔,否则应加大相邻2次观测的时间间隔,直到数据趋向稳定。

3 锚杆索受力监测数据分析

3.1 锚杆受力分析

3.1.1 左帮测力锚杆受力分析

左帮分析1号、2号测力锚杆,其锚杆杆体受力变化图如图4所示。从1号测力锚杆可以看出,随着时间推移,距掘进迎头距离增大,杆体各个测点的受力也都有增大。距孔口0.4 m、0.8 m、1.2 m、2.0 m、2.4 m处测点杆体受力均在距掘进迎头34.6 m处增长到最大值,而1.6 m处测点杆体受力在63 m处增长到最大值249 kN,说明此处的围岩变形主要发生在帮壁内1.6 m处左右。2.4 m处杆体的受力较小,分析原因在2.4 m处可能存在围岩裂隙导致受力较小。从2号测力锚杆可以看出,各个测点的变化趋势基本相同,都是随距掘进迎头的距离增大而逐渐增大,但各测点受力变化也有一些不同,1.6 m测点处杆体受力最大。上述2根锚杆均位于巷道左帮,从图中可明显看出,锚杆的受力均是锚固段大于自由段。

图4 左帮测力锚杆受力变化Fig.4 Force change of left side force measuring bolt

3.1.2 顶板测力锚杆受力分析

顶板分析5号、6号测力锚杆,其锚杆杆体受力变化图如图5所示。从5号测力锚杆安装在测站顶板的中心位置可以看出,5号测力锚杆内各个测点处杆体受力增幅较小,锚杆杆体受力增幅最大的测点为1.6 m测点处,增长16 kN,而2.4 m测点处锚杆杆体受力没有增长也没有减小。5号测力锚杆所在位置顶板围岩在锚固范围内2.4 m处受到的应力最大,达到了195 kN。其原因是5号测力锚杆前后各有2根锚索,因为在锚索锚固范围内顶板深部围岩产生拉伸变形,锚索托锚力以较大的幅度增加,但测力锚杆杆体受力变化不大。如果将锚网支护承载结构作为一个整体来考虑,则锚索支护表现出了较好的结构补偿作用。

图5 右帮测力锚杆受力变化Fig.5 Force change of right side force measuring bolt

6号测力锚杆2.0 m测点处杆体受力的锚杆杆体受力最大,达到了210 kN,其余锚杆大部分杆体最大受力点在1.6 m处。这表明受掘进影响顶板离层主要发生在1.6 m、2.0 m锚杆锚固范围内围岩中。可以看出6号测力锚杆杆体整体受力稳定,巷道顶板右侧围岩稳定,支护效果好。

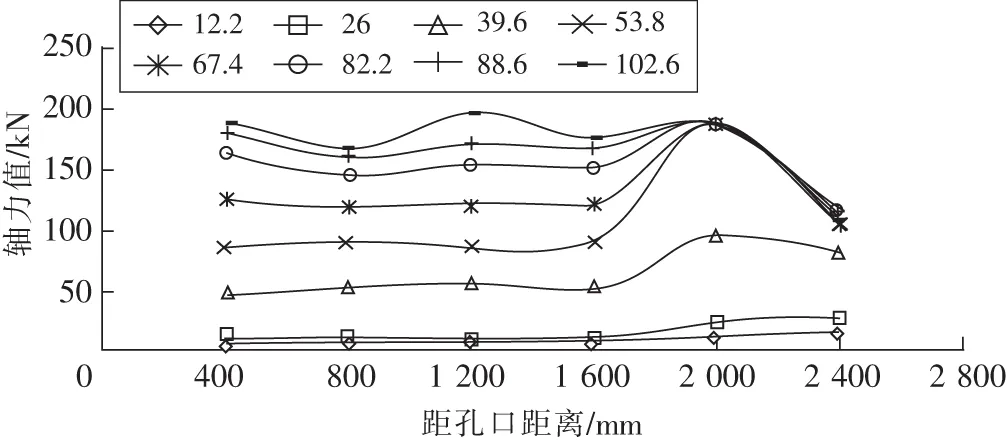

3.1.3 右帮测力锚杆受力分析

右帮分析肩窝处7号测力锚杆,其锚杆杆体受力变化如图6所示。7号测力锚杆内0.4 m、0.8 m、1.2 m、1.6 m测点处杆体受力随着距掘进迎头距离的增大而增大,在距掘进迎头82.2~102 m杆体受力基本趋于稳定。而2.0 m、2.4 m测点处杆体受力在距掘进迎头53.8m时达到峰值,分别为186 kN、114 kN,比其他测点处杆体受力更早趋于稳定。这说明初期锚杆锚固1.6~2.4 m围岩离层较大,但围岩在锚杆的锚固作用下是稳定的。

图6 7号测力锚杆杆体受力变化Fig.6 Force change of No.7 force measuring bolt

3.1.4 锚杆托锚力分析

锚杆液压枕压力值的变化趋势如图7所示。由图可见,1号、3号、7号、9号锚杆液压枕的压力值普遍大于其余锚杆,这是由于巷道两帮肩窝、底角处均处于应力集中区,围岩变形、破碎严重,所以在这些部位的锚杆液压枕压力值均较大。位于巷道顶部中央的5号锚杆液压枕压力值基本趋于稳定,这表明顶板围岩没有产生较大的顶板离层、破碎和变形。锚杆液压枕压力值随距掘进迎头距离增加而增大,但均趋于稳定。

图7 测力锚杆托锚力与掘进迎头距离关系Fig.7 Relationship between anchor force of force measuring bolt and distance of heading face

3.2 锚索受力分析

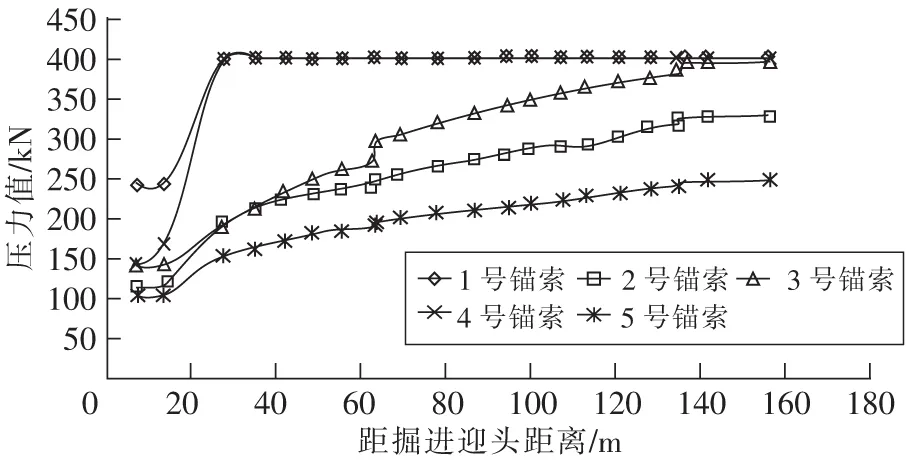

巷道顶板锚索布置方式为五四相间布置,3号、4号、5号锚索安装在一排5根的左中右位置,1号、2号锚索布置在一排4根锚索中,与3号、4号、5号锚索相间布置。锚索受力情况如图8所示。一般来说,初次张拉力高,在工作过程中锚索能够保持较高的工作阻力,如3号锚索;初次张拉力小,锚索受力则变化不大。这说明锚索同锚杆一样,安装初期较高的张拉力,可以提高锚索的工作阻力,充分发挥锚索的主动支护作用。

图8 测站锚索受力变化Fig.8 Force variation of anchor cable in observation station

安装初期,1号、2号、3号、4号、5号锚索受力值分别为240 kN、110 kN、140 kN、140 kN、100 kN,在随后连续3天的测试中,位于顶板正顶部的4号锚索,以及最近的1号锚索,增阻速度最快,锚索受力也最大,1号、4号锚索受力刚开始就出现急剧增加,达到测力计的测量峰值400 kN,1号、4号锚索增阻性能好,并且在支护过程中保持较高的锚固力。其余3根锚索2号、3号、5号压力值也处于增长阶段,其中2号和5号锚索增速基本一致且增速缓慢,在距离掘进迎头135 m处2号锚索测力计压力值为316 kN,5号锚索测力计压力值为244 kN,均趋于稳定。3号锚索增阻速度相对于2号、5号锚索较大,但在距掘进迎头135 m后趋于稳定,达到峰值384 kN。1号、2号锚索布置在同一个断面,与巷道中间位置呈对称关系,但由于1号锚索初次张拉力比2号锚索大,因此1号锚索增阻快,并且保持很高的锚固力;3号、4号锚索初次张拉力均为140 kN,但4号锚索受力增长更快,具有更高的锚固力,3号锚索受力增长则较慢,但最终锚固力也达到了395 kN。这说明顶板中部锚索受力更大且初次张拉力越高,增阻越快,锚固力越高,支护效果更好。

2号锚索布置在5号锚索左侧,相比5号锚索更靠近顶板中部,且2号锚索初始托锚力只比5号锚索大10 kN,但趋于稳定状态时,2号锚索比5号锚索受力大72 kN,以及1号、4号锚索受力大于其余3根锚索,说明顶板中部相对于靠近帮部的顶板围岩变形较大;3号锚索受力大于2号、5号锚索,可以看出巷道顶板左侧锚索、锚杆受力要大于巷道顶板右侧。

4 存在的问题及改进建议

受11502工作面采动影响前13501轨道顺槽顶板锚杆受力较小,而顶部锚索受力较大,没有充分发挥锚杆的承载能力,这是由于现场施工时锚杆预紧力矩仅仅达到200 N·m,大部分围岩压力被锚索承载,锚杆索没有形成良好的协同作用。

13501工作面轨道顺槽左侧帮部锚杆受力整体大于右侧帮部锚杆受力,顶板靠左侧锚索受力也偏大于右侧锚索受力,这可能与下覆11501工作面回采有关,需进一步研究。

作为掘进影响期间巷道,煤巷测点顶板离层量以及巷道表面位移偏大,具体原因有2点。一是现场施工时,锚杆预紧力没有按照方案设计要求进行施工,锚杆预紧力仅为200 N·m;二是从3号测点往工作面掘进方向,巷道从下覆11号煤层工作面开采后的煤柱上方向采空区上方推进,由于上述测点均受到11号煤层回采后所产生的煤柱支承压力影响,所以矿压显现较为强烈。

5 结论

(1)巷道掘进对巷道围岩影响周期较长、影响范围大,影响距离约为82 m,巷道掘出12 d左右,围岩活动趋于稳定。

(2)掘进影响过程中锚杆、锚索托锚力大小,与锚杆、锚索初期的预紧力矩和掘进影响过程中的巷道围岩变形性质紧密相关。

(3)随着工作面推进,受掘进影响,帮部底角和肩窝处的锚杆托锚力逐渐增大,是锚网基本支护承载结构受力最大的部位。因此后期在经受下煤层采动影响时应重点关注该部位巷道围岩变形情况,必要时根据锚网支护方案对巷道围岩进行补偿加固。

(4)在施工过程中应该强化施工监督,保证施工质量,锚杆索均应垂直于巷道围岩表面施工,以锚杆索的高预紧力保证锚杆索在工作初期快速增阻,抑制围岩裂隙发展,确保整个围岩承载结构在受到掘进影响过程中,处于高强稳定状态。

(5)根据千米深井高应力软岩巷道围岩失稳机理,针对朱集西煤矿13501工作面轨道顺槽地质条件,提出高强稳定型锚网索基本支护+锚杆索支护结构补偿的支护方案,提高锚网支护承载结构的整体稳定性及承载能力,达到支护-围岩共同承载的目的,从而有效控制此类巷道围岩的强烈变形。