大跨度钢桁架桥分段吊装技术

陈示光

(中亿丰建设集团股份有限公司,江苏 苏州 215000)

0 引言

大跨度钢结构体系越来越广泛地应用于桥梁工程建设中,其中钢桁架结构桥梁具有结构轻便、承载力及跨越能力大、布置灵活的特点,更具周边景观协调性,能有效提升景观效果。同时,施工方法的多样性对钢桁架结构桥梁的应用和发展起到很大推进作用。

钢桁架桥梁的施工方法主要有支架安装法、悬臂拼装法、起重船架设法、浮运架设法、拖拉(顶推)架设法等,各方法具有各自的优缺点及适用性。随着大吨位起重机械设备的不断更新,对于跨越运河的钢桁架桥,采用支架法安装配合大吨位汽车式起重机和起重船的使用,能将钢桁架桥分节段在临时支架上进行拼装,主跨间直接起重船吊装合龙,减少通行航道占用空间,施工速度快、封航时间短、可操作性强,采取2种及以上方式相结合的安装方法更具优势,可显著提高施工效率。

1 工程概况

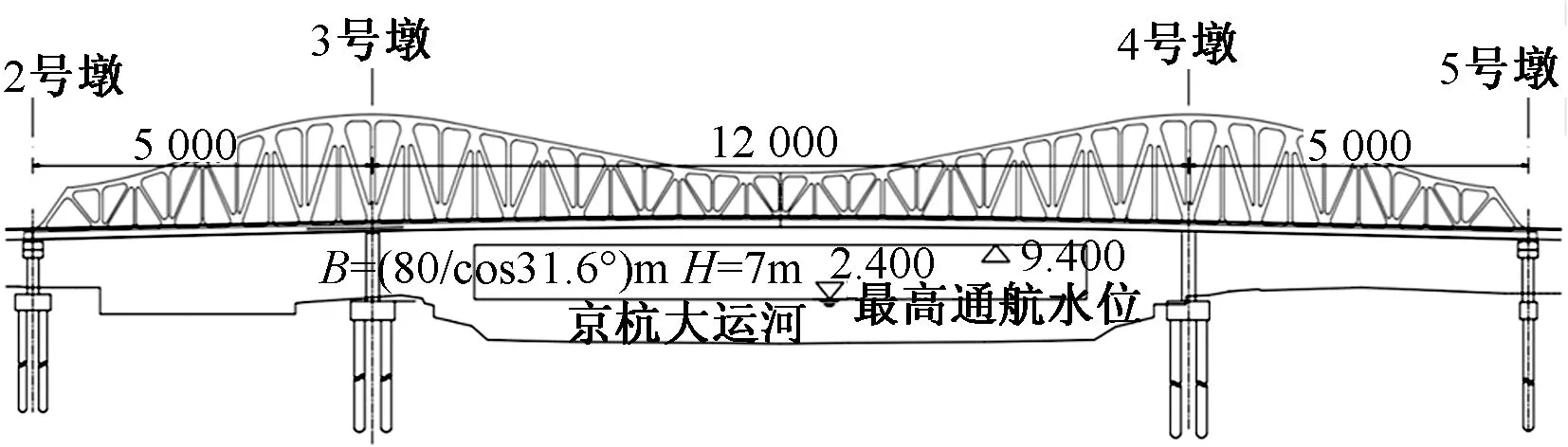

沧浪新城景观人行桥建设项目,是区块内跨越京杭大运河沟通南北的新建人行通道,全长405m,其中主桥钢桁架桥(2~5号墩)桥长220m;引桥钢箱梁桥,北侧桥长106m,南侧桥长79m(见图1),桥梁轴线与京杭大运河航道斜交。

图1 主桥钢桁架立面示意

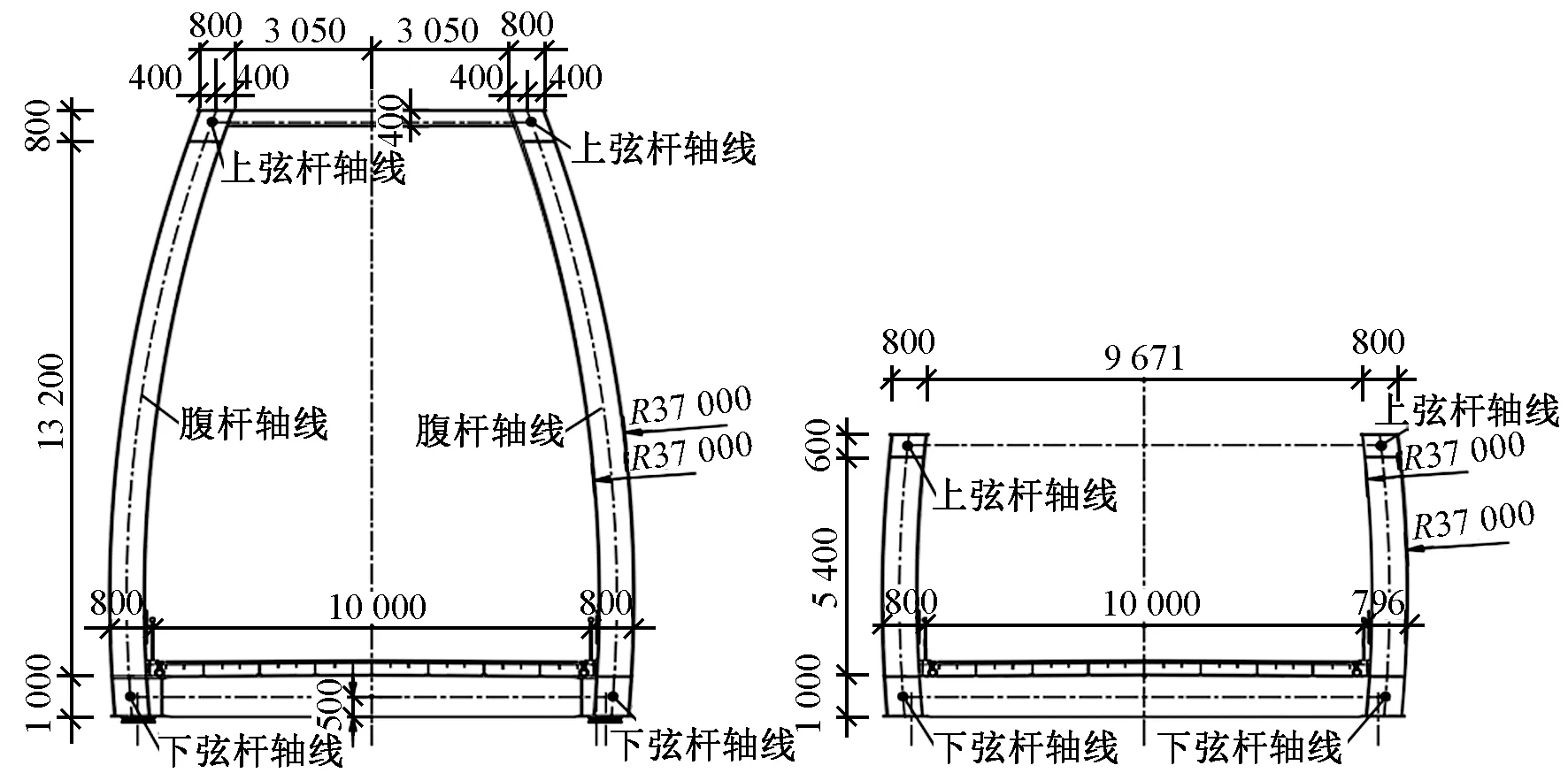

主桥钢桁架跨径组合为50m+120m+50m,桥梁净宽10m。主桁架采用全焊接连续三角桁架结构,节点间距5m,桁架面整体位于半径为37m圆曲线上(斜腹杆及桁架节点板均整体位于曲面上),左、右2榀桁架间采用横梁、风撑连接。主桁架下弦杆采用800mm×1 000mm截面,主桁架上弦杆采用800mm×600mm,600mm×600mm截面,斜腹杆采用800mm×800mm,800mm×600mm,800mm×400mm截面,直腹板采用800mm×600mm,800mm×400mm截面,板厚有40,30,20mm 3种(见图2,3)。

图2 主桁架标准横断面示意

图3 主桁架横撑(K撑)布置平面示意

2 安装总体思路

钢桁架结构制造是通常采用“板件-杆件-梁段”方式,进行制造、预拼、吊装焊接的全焊钢结构,跨京杭大运河航道全焊接连续三角钢桁架桥采用支架法现场安装,是根据现场水文、地形、地质条件及设计参数,间隔若干个节点设置临时支架作为支撑点,将钢桁梁分榀、分段利用汽车式起重机及起重船等方式进行吊装,并根据各分段具体情况在每个分段设置施工临时支撑体系进行空中对接组装,实现高空原位安装,梁体自重在安装期间由支架承受,实现梁段单元先边跨组装后中跨合龙,桥位焊接成整体结构,最后落梁至永久墩完成成桥体系转换。

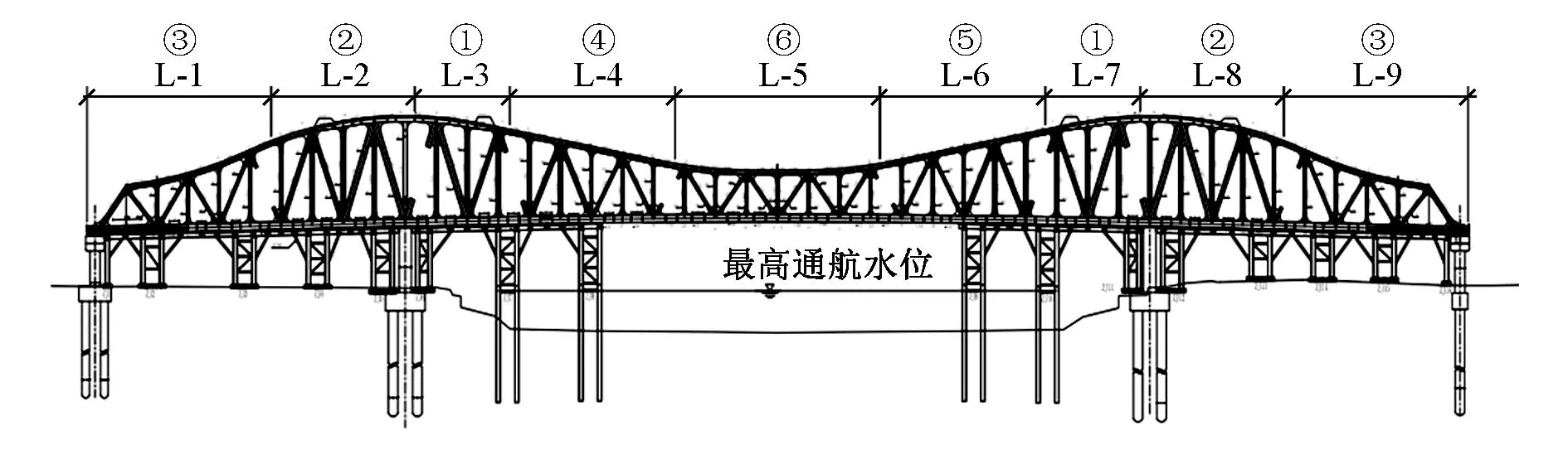

考虑降低施工对航道的影响,减少跨越京杭大运河航道区域的吊装数量及次数,临时支架布置保证中间通航宽度50m,并尽量缩短起重船施工期间的封航时间;同时,考虑吊装能力及现场焊接量,将主桁架纵向划分9个节段,跨越京杭大运河区域采用33m长大节段起重船一次吊装。

主桥桁架节段总体吊装顺序为L7/L3→L8/L2→L9/L1→L4→L6→L5(见图4),构件采用汽车运至现场,边跨(L1~L3,L7~L9)利用汽车式起重机将杆件现场卧拼,再桥位总装;中跨(L4~L6)利用汽车式起重机将杆件现场卧拼、桁架片立拼,再利用起重船进行桥位总装。

图4 主桥节段划分示意

1)边跨L1~L3,L7~L9节段吊装施工顺序为:先吊装桥面系纵、横梁及桥面板,再吊装两侧主桁片(主桁片根据起重机站位的起重能力卧拼采用单节间或多节间进行起吊),最后吊装风撑及斜腹杆(见图5a)。

图5 边跨与中跨节段吊装示意

2)中跨L4~L6节段在岸边采用汽车式起重机立拼成整体节段后再采用起重船吊装,吊装顺序为L6→L4→L5节段。其中,L4,L6节段两侧主桁片、纵横梁与桥面板拼装成整体后吊装;L5节段因节段长,先将两侧主桁片与纵、横梁拼装成整体后吊装合龙,然后再吊装桥面板;最后吊装L4~L6节段风撑及斜腹杆,拆除临时支撑。

3 安装方案

3.1 节段划分

节段划分是将桥梁主桁架结构进行分段,划分成多个施工段落,各施工段落的结构分成吊装杆件或片体,在胎架上进行杆件和节点的焊接形成吊装单元,针对各分段结构特点设置临时施工支撑体系,施工中优先起吊节段单元,然后进行杆件补装,最后形成完整的结构体系(见图6~8)。

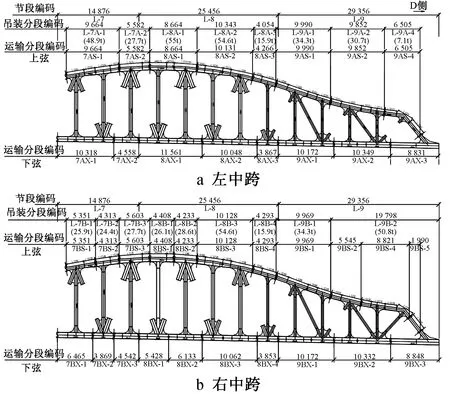

图7 主桥左、右中跨(4~6节段)节段划分示意

图8 主桥左、右中跨(7~9节段)节段划分示意

对主桥钢桁架进行纵、横向分段,应根据工程现场情况、钢桁架结构特点、道路运输情况、吊装施工环境和制作厂的生产能力,同时考虑现场拼装对设计结构的影响,钢桁架拼装节段划分原则为:①最大限度减少现场焊接工作量,满足规范要求,要使纵、横向对接焊缝尽量少,并满足现有运输能力,同时有利于缩短施工期限;②根据钢桁架桥整体结构的受力特点,梁段划分应避开桥面系节点结构及桥跨的跨中位置,确保桥梁结构受力合理;③既有通行道路或河道周边一般施工场地狭小,尽可能节约施工用地,减少场地占用。

3.2 临时支架体系

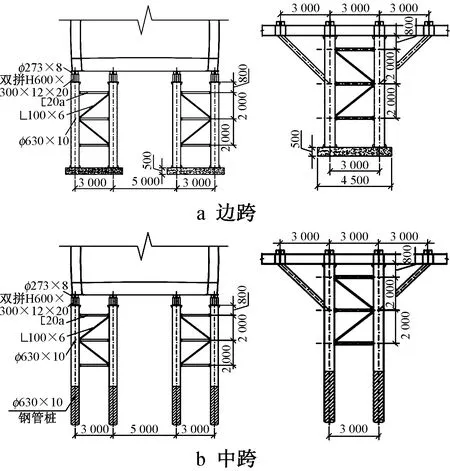

现场拼装支架结构采用格构柱形式。单个分段拼装支架主要由φ630×10钢管通过 ∟100×6, [20a连接而成的拼装支架,顶部采用双拼H600×300,H型钢上部与调平钢管焊接。全桥支架在横梁顶部设置φ273×8调平钢管,同时每套拼装支架上部设置25t液压千斤顶,可对钢桁梁高度进行调整。边跨汽车式起重机现场拼装支架结构底部采用现浇混凝土基础垫层,中跨起重船现场拼装支架结构底部采用φ630×10钢管桩(见图9)。所有钢构件均采用Q235钢材。

图9 边跨与中跨临时支架体系横、纵断面示意

3.3 节段拼装及分段吊装技术

桁梁分段吊耳布置于直腹杆和斜腹杆相交位置,通过焊接连接,吊耳与杆件焊接熔透。单个桁梁片体及杆件布置2个吊耳进行吊装;L4~L6起重船吊装大节段布置8个吊耳,若吊耳布置位置横桥向无平联连接,采用工字形临时支撑横向连接形成整体稳定结构。

L3~L1节段与L7~L9节段可同时施工,为保证吊装体系整体稳定,L4~L6节段吊装前必须将L2,L3及L7,L8节段吊装焊接完成,L1,L9节段需根据拼装场地实际情况进行拼装、吊装。

1)利用130t汽车式起重机桥位依次吊装L3→L2→L1,L7→L8→L9节段桥面系横梁及桥面板,先吊装桥面系横梁再吊装桥面板。

2)利用130t汽车式起重机分别对L3~L1节段桁架拱进行卧拼装,并按吊装分段进行焊接。利用350t汽车式起重机将吊装分段转至吊装起重机作业半径范围内,再利用350t汽车式起重机将卧拼片体分段吊装至桥位,并与桥面系和临时支撑固定;利用130t汽车式起重机吊装斜腹杆与拱顶风撑。先吊装左侧桁架拱,再吊装右侧桁架拱,然后吊装风撑,最后吊装斜腹杆。L7→L8→L9节段工况分别与L3→L2→L1工况类似,在此不再赘述(见图10a)。结合现场实际工况,根据各分段自重、吊装作业半径、起重机幅度及最大起重吨位合理进行起重机选型,起重机负载率均≤80%。

3)利用130t/350t汽车式起重机分别对L6,L4,L5节段桁架拱进行立拼装。立拼吊装顺序为桥面系纵、横梁→桥面板→下弦→直腹杆→上弦→风撑→斜腹杆,桁架拱组成杆件(下弦、直腹杆、斜腹杆、上弦)立拼时应左、右侧对称吊装,先吊靠河道侧再吊装岸侧,定位完成后开始焊接。

4)利用1台500t起重船,对L6节段进行安装,节段重约256.7t。从立拼吊装位采用“作业半径最大为26.35m,吊臂长度41m,吊臂角度50°,起升高度31.41m,额定起吊吨位330t,最大吃水深度2.5m,负载率77.8%”的起重参数起吊后,再将起重参数调整为“作业半径20.5m,吊臂长度41m,吊臂角度60°,起升高度35.51m,额定起吊吨位420t,最大吃水深度2.5m,负载率61.1%”,调整起重船位置进行桥位吊装。L4,L6节段工况类似,在此不再赘述(见图10b)。

图10 L3,L6,L5节段吊装示意

5)利用1台500t起重船,对L5节段桁梁(除桥面板)进行安装,节段重245t。从立拼吊装位采用“作业半径最大为26.35m,吊臂长度41m,吊臂角度50°,起升高度31.41m,额定起吊吨位330t,最大吃水深度2.5m,负载率74.2%”的起重参数起吊后,再将起重参数调整为“作业半径20.5m,吊臂长度41m,吊臂角度60°,起升高度35.51m,额定起吊吨位420t,最大吃水深度2.5m,负载率58.3%”,调整起重船位置进行桥位吊装。

6)利用1台500t起重船,对L5节段桥面板及斜腹杆进行安装,本节段桥面板分4次进行吊装(桥面板重52t,作业半径最大为26.35m,吊臂长度41m,吊臂角度50°,起升高度31.41m,额定起吊吨位330t,最大吃水深度2.5m,负载率15.8%)(见图10c),至此全桥安装完成。

4 临时支撑设计

4.1 单边桁架片分段桥位吊装临时支撑

边跨L1~L3,L7~L9节段钢桁梁分段吊装时只有桥面系与下弦定位固定,未形成稳定结构,采用H294×200型钢作为临时门架支撑,支撑点位于桥面系横梁结构位置和钢桁梁直腹杆焊接环口下500mm位置,横桥向每个节点位置(即直腹杆位置)均搭设,临时门架上部纵桥向采用[20型钢连接成整体,并铺设钢跳板,主桁片左、右两侧均铺设;采用φ16钢筋作为爬梯笼上下。该临时门架支撑既起支撑稳固作用,又可用作临时作业平台(见图11)。

图11 边跨钢桁梁分段吊装临时支撑示意

4.2 起重船吊装5节段临时支撑

L4~L6节段立拼胎架采用H400×300×10×16型钢纵向布置,每个下弦和横梁位置各布置2条纵向胎架,并采用φ273×8钢管作为胎架调节模板,胎架高度应充分考虑下弦底板仰焊空间。桥位吊装临时支撑设置与边跨支撑相同。

L4,L6节段顶部有风撑立拼时直接组装无须加临时横撑;L5节段顶部无风撑,立拼时再增设双拼H400×300×10×16型钢作为临时支撑加强横向连接,形成整体(见图12)。

图12 中跨临时支撑示意

4.3 临时匹配件

为保证钢桁架的安装线形达到设计线形要求,厂内加工制造时,主桁杆件、桥面系分别进行整体匹配总拼装。为保证L4~L6节段立拼钢桁梁精确定位,直腹杆环口位置采用临时匹配件固定连接,严格控制制造线形,以保证现场安装顺利进行。匹配件采用20~30mm厚钢板制作而成,拼装时采用M24冲钉临时固定,实现钢桁架整体快速对接、合龙(见图13)。

图13 临时匹配件结构示意

5 结语

通过现场实施,对钢桁架结构进行分榀、分段划分,合理选择起重机械的规格、验算起重能力,设置必要的临时支撑与匹配件,能有效保证大跨度分段吊装施工技术在跨京杭大运河钢桁架景观桥项目中的应用效果,施工质量可控、安全性高、技术可行。

随着城市交通系统的不断完善,区块间联系越来越紧密,跨越既有线的大型钢桁架结构形式的桥梁不断出现,施工难度大、风险高,尤其是片状钢结构桁架易失稳,根据周边环境、施工条件、桥梁设计特点及景观需求等因素,应用先进的施工技术,选择合适的施工设备,配合合理的临时措施,能大大缩短施工期限,提高施工质量及安全性,保证设计效果,有效降低对既有道路、航道等运营的影响,具有一定的社会与经济效益。