深厚松散填石边坡偏心潜孔锤及全套管跟管成锚综合施工技术

李 凯,雷 斌

(深圳市工勘岩土集团有限公司,广东 深圳 518063)

0 引言

预应力锚索在高边坡防护中得到广泛应用[1-5]。在深厚松散填石高边坡上进行锚索钻进施工时,主要遇到履带式锚索钻机自重大,普通脚手架作业平台难以满足作业需求;同时,填石分布多、块度大、硬度高,普通的锚索钻机成孔破岩效率低、钻进速度慢、综合成本高;另外,钻进时边坡的松散填土易发生塌孔,造成成孔困难,极大地影响成孔和锚体质量。

针对施工空间狭小、脚手架上作业的环境限制,以及填石钻进困难、填土易塌孔等地质条件影响,结合设计要求,项目组对深厚松散填石高边坡锚索钻进技术进行研究,通过现场工艺试验、优化,形成了松散填石边坡锚索偏心潜孔锤全套管跟管成锚综合施工技术,此工艺选择轻便型锚固钻机以适应狭小的工作平台,采用偏心潜孔锤钻进破岩,利用跟管管靴专利技术实施全套管同步跟管护壁钻进,在注浆后使用专用拔管机拔除套管;该工艺充分发挥了风动潜孔锤的破岩效率与排渣功能,并在深厚松散填石地层钻进时同步采用全套管跟进护壁成孔,大大提高了成孔效率和锚体质量,取得了满意的施工效果。

近年来,对于数个填石边坡支护工程,在进行预应力锚索钻孔施工过程中,针对经常出现的填石地层钻进困难、易塌孔等问题,结合设计要求和现场施工条件,通过实际工程的摸索、研究实践,在传统轻型钻机不跟管施工的基础上,采用偏心潜孔锤扩孔钻进及跟管管靴实现全套管护壁施工,避免了钻进过程中塌孔,施工高效经济、质量可靠,达到了预期效果。

1 工程概况

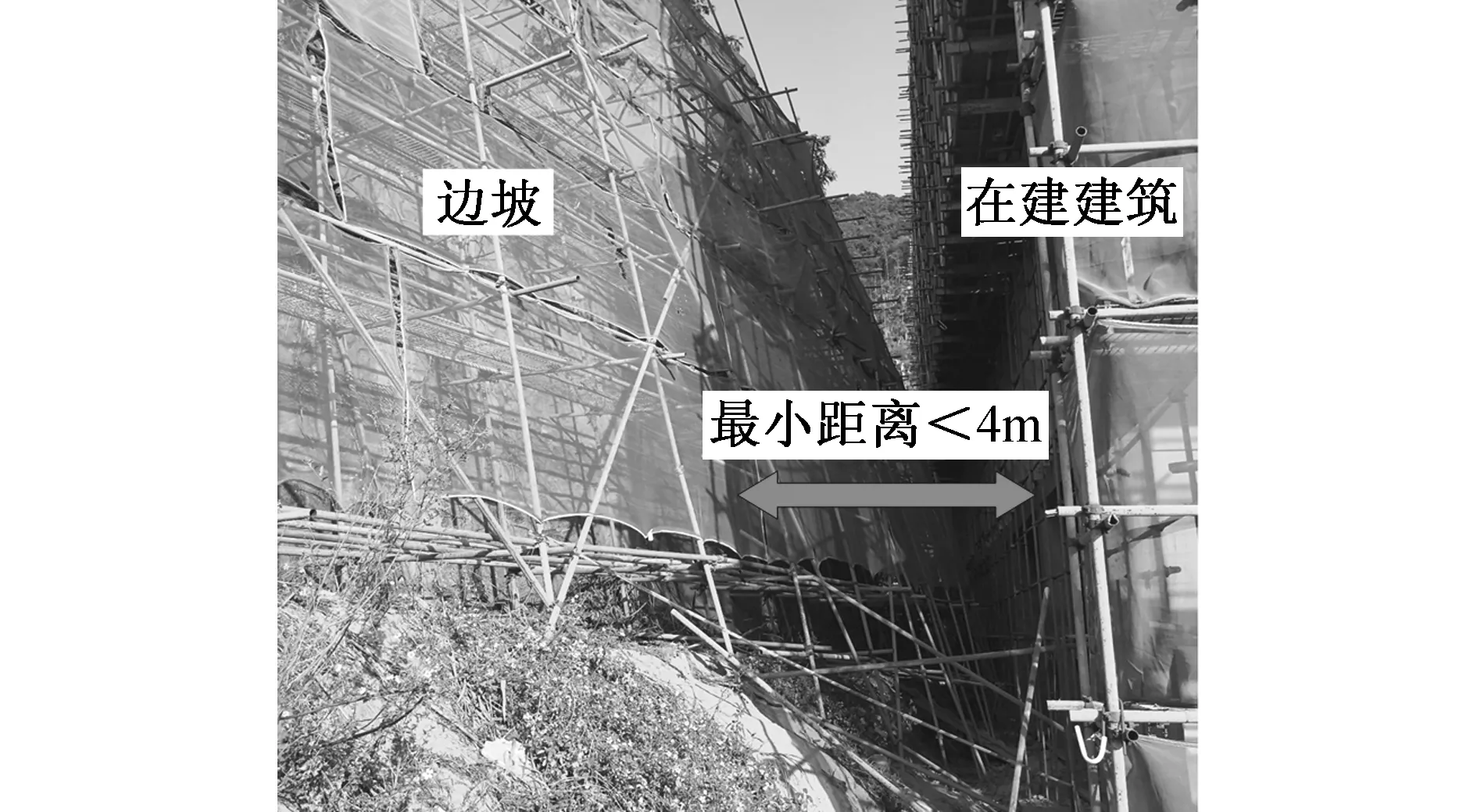

1.1 工程位置及规模

盐田区资源化利用环境园工程位于深圳市盐田区盐田坳,其北侧为横盐公路,二者高差8~14m,涉及本项目边坡长约96m,坡脚与在建环境园工程最小距离<4m。路堤边坡下部采用浆砌石挡墙支挡,墙高6~8m。该路堤边坡主要由开山填石、松散填土构成,处于欠稳定状态,在现状挡土墙段采用锚索+格构梁+挡板支护。锚索成孔直径150mm,锚孔方向与水平面夹角为25°,最大设计孔深为28m。

1.2 现场施工情况

在进行下部挡土墙预应力锚索施工时,首先需破除外部砌石挡墙,然后再进行钻进施工。由于本项目施工区域狭小,边坡较高,需搭设脚手架施工,不适合履带式锚索钻机进入,且一般的回转钻机不适合填石边坡钻进,而勘察钻机钻探孔径、深度均不满足施工要求,且面对松散填石边坡不能进行跟管钻进,难以保证成孔质量和施工效率。项目部经过综合考虑,选择CSMG40型锚固钻机进行钻孔施工,并采用本工艺技术,有效解决了施工技术难题,保证了钻进效率和成孔质量,形成了完备、可靠、成熟的施工方法。

2 深厚松散填石边坡偏心潜孔锤及全套管跟管成锚综合施工工艺

2.1 适用范围

1)适用于施工场地狭小、在普通脚手架平台上实施的高边坡锚孔钻进施工。

2)适用于穿越砌石挡墙、松散填石或硬岩地层的锚孔钻进施工。

3)适用于钻孔深度≤40m(跟管套管长度≤40m)、孔径≤300mm的锚孔施工。

2.2 工艺原理

本技术针对松散填石边坡锚索采用偏心潜孔锤全套管跟管成锚综合施工技术,其施工关键技术主要包括3部分:①填石层潜孔锤破岩钻进技术;②松散填土层全套管跟管钻进技术;③跟管套管拔除技术。

2.2.1填石层潜孔锤破岩钻进技术

潜孔锤是以压缩空气作为动力,压缩空气由空气压缩机提供,经钻机、钻杆进入潜孔冲击器,推动潜孔锤工作,利用潜孔锤对钻头的往复冲击作用,以达到破岩目的;通过钻机和钻杆的回转驱动,形成对岩石的连续破碎,被破碎的岩屑随潜孔锤高风压携带出孔;潜孔锤钻进时,由于冲击频率高(可达60Hz)、冲程低,破碎的岩屑颗粒小,便于压缩空气携带,孔底清洁,岩屑在钻杆与套管间隙中上升过程中不易形成堵塞,整体工作效率高,经常用于硬岩地层钻进[6-7]。

本技术采用与锚孔直径相匹配的普通潜孔锤钻头进行挡墙破除,随后换用偏心潜孔锤钻头(见图1)进行填石层全套管跟管钻进,发挥了潜孔锤在硬岩中钻进的优势,获得了良好钻进效果。

图1 普通潜孔锤钻头与偏心潜孔锤钻头

2.2.2松散填土层全套管跟管钻进技术

在采用普通潜孔锤破除挡墙后,为防止松散填土地层钻进过程中塌孔,保证锚索成孔和注浆效果,本技术采用偏心潜孔锤全套管跟管钻进成孔,通过锤体的偏心旋转,在护壁套管前钻出大于套管外径的孔,为套管跟进提供了空间。

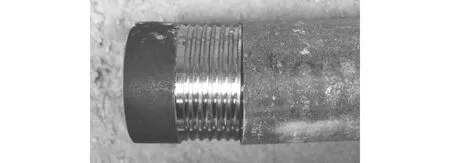

套管跟管钻进通过专门设计的管靴凸出结构,与偏心潜孔锤钻头的凸出结构相配合来实现。跟管套管外径与管靴一致,之间通过丝扣连接合为一体,偏心潜孔锤钻进过程中,通过钻头上的凸出结构向管靴的凸出结构传递冲击力,使钻头在钻进过程中保持管靴同步,从而实现全套管与偏心潜孔锤同步跟管钻进。

管靴结构如图2所示,跟管原理如图3所示。

图2 管靴

图3 全套管跟管原理示意

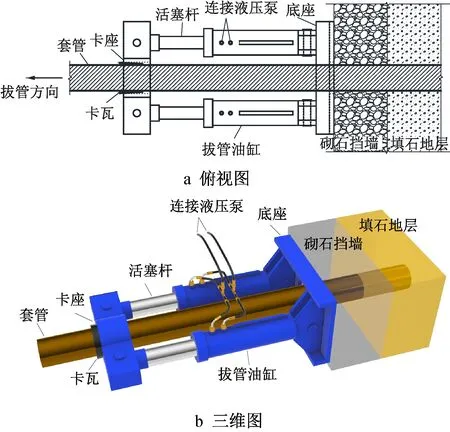

2.2.3跟管套管拔除技术

当跟管钻进至设计深度后,将偏心潜孔锤反转收拢,使偏心潜孔锤的外径小于管靴、套管的内径,从而取出偏心潜孔锤钻头,跟管套管则留在锚孔内护壁;待安放锚索、一次注浆完成后,采用专用拔管机拔除跟管套管。

拔管采用专门的拔管机完成,拔管过程由液压泵提供动力驱动拔管机实现。拔管机由拔管油缸、底座、卡座、卡瓦等部件组成,具体如图4所示。

图4 跟管套管拔管原理

拔管时用卡瓦将待拔套管夹持固定在拔管机卡座上,将底座支承于砌石挡墙或其他固定物上提供反力,利用液压泵为拔管油缸提供动力,油缸通过活塞杆推动抱紧套管的卡座向外运动,从而将套管拔出;拔出一段套管后,液压泵提供反向压力使活塞杆反向运动(收缩),卡瓦自动脱落,重复拔管过程,直至该锚孔的套管完全拔出。

2.3 工艺流程

松散填石边坡锚索偏心潜孔锤全套管跟管成锚综合施工工艺流程如图5所示。

图5 施工工艺流程

2.4 操作要点

1)预应力锚索孔定位 ①依照施工图要求,测放出锚索孔位,做出明显标记;②遇坡面不平顺或特殊困难场地时,经设计监理单位确认,在确保坡体稳定和结构安全的前提下,适当放宽定位精度或调整锚孔定位;③锚索孔测量定位后报监理工程师复核。

2)搭设脚手架与工作平台 ①根据工程现场条件及设计要求,沿坡面搭设配合高边坡支护施工的脚手架操作平台,如图6所示;②采用的脚手架钢管尺寸、脚手架间距(本项目中采用双排落地式扣件φ48×3钢管,立杆纵距2m、横距2.2m、步距2m)满足钻机、拔管机和人员操作所需的强度与作业面空间要求;③工作平台满铺模板,模板与脚手架用铁丝绑扎牢固,具体如图7所示;④脚手架外侧搭设防护栏杆,采用密目式安全网做全封闭,不留空隙;⑤搭设施工人员上下的钢管脚手架人行爬梯。

图6 脚手架搭设

图7 工作平台搭设

3)潜孔锤钻机就位 ①选用CSMG40型锚固钻机,钻机技术参数为:钻孔直径90~160mm,碎击方式为冲击回转式,最大钻孔深度60m,钻杆规格为φ1 500×76,φ1 500×89,动力头最大输出转速为80r/min,动力头最大行程1 800mm,电动机功率15kW,钻机总重900kg,钻机外形尺寸为2 800mm×800mm×1 400mm,液压泵站外形尺寸为1 400mm×730mm×1 200mm。②为确保锚索的施工角度,安装时钻机底座固定于利用脚手架钢管和扣件搭设的固定架上,固定架初始倾斜角度与锚孔设计倾角(本项目锚孔倾角为25°)相一致。③在工作平面上部脚手架尚未拆除时,钻机通过悬挂在工作平台上方的数个起吊能力为2t的手拉葫芦和人工配合进行起吊移位;若上部脚手架已拆除完毕,则利用塔式起重机吊装及人工辅助的方式移位。起吊移位过程中保持钻机平稳,控制钻机下放速度。④调整导杆或立轴与钻杆倾角一致,使钻杆对准孔位,方位和倾角符合设计要求;同时,将钻机用紧固件固定在脚手架工作平台上,安装稳固,连接牢靠。

4)挡墙潜孔锤破除 ①挡墙破除采用普通潜孔锤,锤头外径146mm,与锚孔设计直径(150mm)相匹配;②将潜孔锤锤头置于钻机导向架内,启动空压机开始钻进,岩屑、灰尘由孔口排出;③潜孔锤钻进高压空气由KSDY-15/17型空压机提供。该型号空压机排气压力为1.7MPa,排气量为17m3/min。

5)填石地层偏心潜孔锤跟管钻进 ①挡土墙钻穿后,将普通潜孔锤及钻杆退出,然后进行偏心潜孔锤跟管钻具安装。②本工程使用外径146mm的套管进行跟管钻进,管靴外径与套管外径一致,选择的偏心钻头扩孔直径为163mm。③在第1节套管前端安装管靴,管靴与套管端部通过丝扣连接,如图8所示。④将首节前端装有管靴的套管放入孔内,然后将第1节装有潜孔锤偏心钻头的钻杆从尾部伸进首节套管,确保钻头的凸出结构与管靴的凸出结构配合。⑤锚孔钻进采用机械干成孔,钻进过程中遵循“小钻压、低转速、短回次、多排粉”原则,发现有突进、卡钻现象,查明原因,排除故障后继续施工。⑥钻进中发现钻杆抖动、滞转现象时,使钻具稍微回撤,再缓慢向前钻进,以较低钻压通过该区;发现孔口不返气、进尺缓慢时,使钻具往复移动碎岩和吹孔,保持孔内顺畅。⑦钻进过程中,如发现空压机气压急剧上升或下降,立即回钻检查,排除故障;停风时缓慢关闭送风阀,不可突然中断供风,防止潜孔锤倒吸岩粉造成通道堵塞。⑧钻进时边回转边给压向前钻进,当钻具接近孔底时,控制压力、放慢钻进速度。⑨每完成1根钻杆(套管与钻杆等长)的钻进深度,则进行加接钻杆及套管;接长时,钻杆及套管用扳手拧紧连接丝扣,防止在钻进或拔除过程中脱落。⑩钻进结束时,先将孔底残渣吹尽,缓慢提升;当偏心钻头被岩渣卡住无法收拢时,开动空压机重新清孔,并使潜孔锤短时间工作后试提,反复尝试直至钻具提出。

图8 套管前端安装管靴

6)预应力锚索制作与安放 ①单根锚索最大长度28m,钢绞线按长度采用砂轮切割机下料。②锚索按要求放置支撑环,并用细铁丝绑扎固定,注浆管与钢绞线一起编入索体。③本工程为永久性边坡支护,锚索安放前进行防腐蚀处理,在锚索自由段钢绞线除锈后涂防锈漆2遍,然后外套PVC软管,软管内注油脂充填,外绕扎工程胶布。④安放锚索体前核对锚孔编号,确认无误后下放锚索。⑤由于脚手架空间有限、锚索较长,采用多人抬放锚索,缓慢均匀推入套管内;锚索穿进孔内时,保持索体平顺不扭绞,同时避免支撑环脱落;下放至设计孔深,孔口按要求预留一定的张拉长度。⑥锚索安装完毕后,对外露钢绞线进行临时防护。

7)拌制水泥浆 ①注浆材料采用P·O42.5R普通硅酸盐水泥净浆,水灰比为0.4~0.5,按规定配合比称量材料,水泥采用袋装标准称量法,水采用体积换算质量称量法;②使用JW900型灰浆搅拌机,其搅拌量为900L,转速为54r/min。按配合比先将计量好的水加入搅拌机,再将袋装水泥倒入,搅拌均匀,搅拌时间≥3min。

8)套管内一次常压注浆 ①后台水泥浆制备完成后,即在套管内进行一次注浆。②用胶管从注浆泵出浆口连接孔口注浆管,控制后台与注浆孔位的距离≤50m。③注浆前,检查制浆设备电源线路、注浆泵活塞、压力表等是否正常,检查送浆及注浆管路连接是否畅通;检查合格后,开启注浆泵,将水泥浆注入孔内,一次注浆采用常压注浆。④当孔口溢出浆液浓度与注入浆液浓度一致时停止注浆。

9)拔除套管 ①一次注浆完成后,采用ZSB-80型专用拔管机拔除跟管套管,拔管机最大拔管直径为168mm,最大拔管深度为60m,额定起拔力为800kN;②拔管机安装时,先使孔口部位平整,使孔口岩面与套管轴线垂直,用手拉葫芦辅助定位,拔管机通孔中心线与套管轴线重合,以防套管因受力不均而断裂;③拔管前,使液压油缸的活塞杆处于压缩位置,通过卡瓦将套管夹持在卡座上,人工铁锤敲击使卡瓦将套管紧固在卡座上;④拔管机由专人操作控制台作业,采用液压千斤顶缓慢顶升,保持顶力均匀;拔出1节套管后,由油泵提供反向压力,使活塞杆收缩,卡瓦自动松开,再将拔出的套管卸下;重复拔管过程,直至该段套管完全拔出。

10)二次高压注浆 ①锚孔一次注浆完成、拔除套管,孔内水泥浆养护4~6h后,对孔内进行二次高压注浆。②二次注浆过程中,保持连续注浆;当遇松散填石层快速漏浆时,则采用间歇停泵2h后再行注浆,反复循环直至压力满足设计要求。

11)张拉锁定、封锚 ①待注浆体的强度达到设计强度的80%以上或灌浆28d后,对锚索进行张拉及锁定;②锚索采取分步张拉,分5级按设计荷载的25%,50%,75%,100%,110%进行施拉,每次持荷时间2~5min,最后一级持荷稳定观测10min后按设计要求锁定;③锁定后48h内未出现明显的应力松弛现象,即可进行封锚。

2.5 施工工艺特点

1)破岩效率高 采用潜孔锤钻进,对填石进行高频往复冲击,破岩效率高,并由高风压携带钻渣出孔,避免重复破碎,钻进速度快,大大提高施工工效。

2)锚固质量好 采用偏心潜孔锤全套管护壁钻进施工,在提升破岩效率的同时,有效防止了松散填土成孔过程中的塌孔,并在一次注浆后拔除护壁套管,确保了成孔和锚固体质量。

3)操作简便 采用轻型锚固钻机施工,可在通常的脚手架平台上作业,只需将钻机在工作平台上简单固定,在传统施工成孔工艺基础上使用潜孔锤钻进,并在套管端部增加管靴,操作简便;同时,采用专用的拔管机液压操作,套管拔管速度快。

4) 综合成本低 对施工平台要求低,且钻进效率高,施工工期大大缩短,总体综合施工成本低。

3 结语

松散填石边坡锚索偏心潜孔锤全套管跟管成锚综合施工技术在施工效率、成本控制上都突显出优越性,解决了狭小施工空间松散填石高边坡钻进困难、易塌孔的关键技术难题,提供了一种锚索潜孔锤全套管跟管钻进技术,充分发挥了潜孔锤的破岩效率与排渣功能,大大提高了成孔效率与成孔质量,取得了良好的社会和经济效益。