典型炼油装置工艺防腐蚀实施与管理

张志宏,时军华,王 宁

(1.中国石化股份有限公司石家庄炼化分公司,河北 石家庄 050009;2.中国石化集团石油化工设备防腐蚀研究中心,河南 洛阳 471003)

目前,随着国内炼油企业加工高硫、高酸原油的经验日益丰富以及对装置进行了多轮的材质升级,炼油装置高温硫和环烷酸腐蚀问题已基本得到了控制。炼油装置低温系统的腐蚀已经成为影响装置安全长周期运行的关键因素,尤其是与氯化氢以及低温硫化氢相关的腐蚀问题。与高温腐蚀相比,单纯依靠材质升级往往不能解决低温系统的腐蚀问题,工艺防腐蚀便成为解决炼油装置低温系统腐蚀的关键[1-3]。

炼油装置工艺防腐蚀技术是指在设备和管道材质不便于升级更换的情况下,采取各种措施降低工艺介质的腐蚀性,从而减缓设备或管道的腐蚀。早期的工艺防腐蚀技术主要是传统的“一脱四注”,即原油电脱盐、塔顶冷凝冷却系统注水、注碱、注中和剂、注缓蚀剂[4-6]。随着人们对炼油装置腐蚀规律与工艺操作波动的关联性的深刻理解,工艺优化和防腐助剂的精细化加注为工艺防腐蚀技术的发展趋势和努力的方向。

为提高企业的工艺防腐蚀管理水平和实施效果,石家庄炼化分公司基于中国石化炼油事业部发布的中国石化《炼油工艺防腐蚀管理规定》实施细则(第二版)[7],结合公司炼油装置实际运行情况,将防腐蚀工作从被动的设备防腐逐步转变为工艺和设备防腐蚀有机结合,提高了企业防腐蚀措施的有效性,保障了炼油装置易腐蚀部位的管控和安全运行。

1 某企业防腐蚀工作现状

某炼化企业于2013年进行了8 Mt/a适应性扩容改造。目前炼油部原油一次加工能力达到10 Mt/a,主要拥有常减压、催化裂化、加氢裂化、加氢精制、连续重整、芳烃抽提等14套炼油装置。炼油装置逐步实现了“四年一修”的长周期运行,各装置自2017年进行了停工大检修后,2021年计划全厂停工检修。随着炼油装置运行时间的延长,尤其是到周期运行的末期,陆续出现了不同程度的泄漏问题,给企业生产带来了很大的安全隐患。通过总结分析,发现泄漏的部位主要发生在各装置低温部位,主要腐蚀发生在以下几个装置(区域):常减压装置、加氢装置反应流出物系统、芳烃抽提装置、催化裂化装置分馏塔塔顶及顶循系统、涉酸装置和循环水系统等,其中因工艺防腐蚀管理不到位导致腐蚀的比例较大。因此,企业近年来根据炼油装置实际运行情况,结合《中国石化炼油工艺防腐蚀管理规定实施细则》,加强腐蚀管理,尤其是工艺防腐蚀管理,并根据装置工艺原理和加工原料不同将工艺防腐蚀实施操作进行分类管理,从而提高了装置工艺防腐蚀措施的有效性。结合近年来企业发生的腐蚀案例,阐述目前采用的工艺防腐蚀措施及管理,希望能给同行企业提供借鉴。

2 典型炼油装置工艺防腐蚀

2.1 常减压装置塔顶系统

2.1.1 腐蚀问题现状

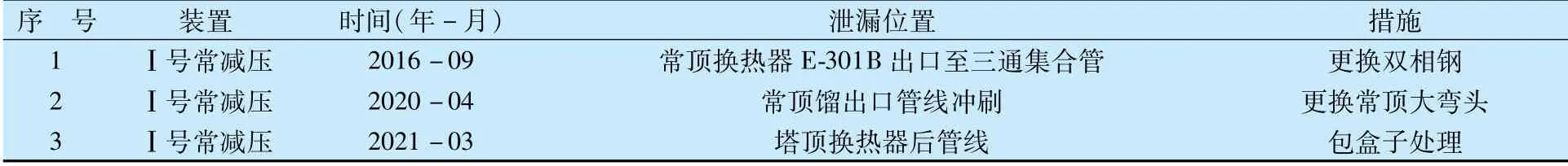

企业现有两套常减压蒸馏装置,加工能力均为5 Mt/a(Ⅰ号和Ⅱ号)。腐蚀主要集中在Ⅰ号常减压装置,加工的原油以胜利原油、阿曼原油、华北原油和俄罗斯原油为主,进口原油所占比例在80%以上,按混炼原油硫质量分数不大于2%、酸值不大于1.0 mgKOH/g进行设防。该装置近年发生腐蚀案例3起,具体见表1。

表1 常减压蒸馏装置泄漏案例

2.1.2 工艺防腐蚀措施及管理

(1)原料质量控制:加强原油管理,控制装置进料性质与设计值相近,确保加工原油性质基本稳定。进厂原油尽量做到“分储分炼”,如果原油的硫含量和酸值不能满足设计要求时,考虑混炼,避免原油硫、酸含量超过设防值造成设备的腐蚀。当有特殊情况需短期、小幅超出设防值时,制订并实施针对性的工艺防腐蚀措施,同时加强薄弱部位的腐蚀监测和对工艺防腐蚀措施实施效果的监督。

(2)原油电脱盐:确保电脱盐效果,保证原油脱后含盐、含水合格率在95%以上。

(3)露点腐蚀控制:常顶露点初步计算为78~85℃,而常压塔顶热媒水换热器出口温度为76~80℃,接近露点温度,热媒水温度升高取热减少,油气相变区(初凝区)后移不在换热器内,导致管线腐蚀加剧。与节能专业沟通,控制相变区在换热器内,减轻出换热器管线的腐蚀。

(4)塔顶“三注”系统采用注水、注剂喷头,核算注水量,保证注水点不低于15%液态水,并加强注入点的监测。“三注”后塔顶冷凝水的技术控制指标见表2。

表2 “三注”后塔顶冷凝水的控制指标

2.2 催化装置分馏塔顶循及塔顶系统

2.2.1 腐蚀问题现状

企业现有两套催化裂化装置,腐蚀问题主要集中在催化分馏塔顶循及塔顶冷凝冷却系统,具体表现在顶循换热器、塔顶换热器和空冷器等设备。近年来发生的腐蚀泄漏统计见表3。

表3 催化装置分馏塔系统泄漏案例

2.2.2 工艺防腐蚀措施及管理

催化分馏塔顶腐蚀主要是铵盐水解腐蚀,工艺防腐操作和管理方面的工作包括:

(1)控制原料氯含量,从源头减缓氯化铵结盐。

(2)计算分馏塔顶氯化铵结盐温度,在不影响分馏塔正常生产的条件下提高塔顶油气出口温度。

(3)确保分馏塔顶油气温度高于油气露点温度14℃以上,防止产生露点腐蚀。

(4)在线水洗过程中考虑在洗涤水中添加缓蚀剂。抽出油品要沉降脱水,避免引起后续加工过程腐蚀和结盐问题。

(5)在采取工艺防腐蚀措施还不能控制氯化铵结盐时,可考虑采用在线除盐技术。

2.3 加氢装置反应流出物系统

2.3.1 腐蚀问题现状

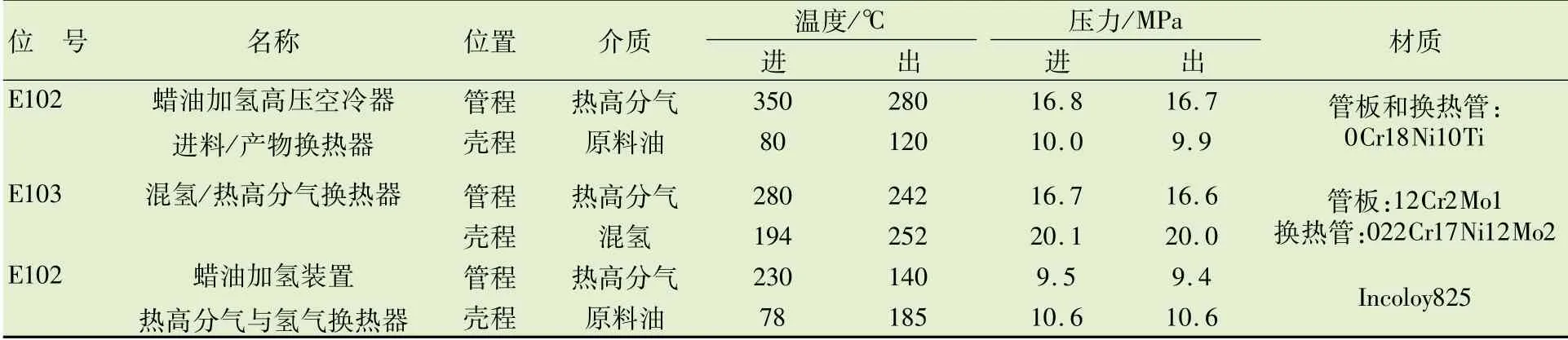

企业现有1.8 Mt/a蜡油加氢装置、1.5 Mt/a渣油加氢装置和600 kt/a柴油加氢装置。其中蜡油加氢和渣油加氢装置的反应物与气相的分离采用热高分流程。企业高度重视加氢反应流出物系统高压换热器和高压空冷器的腐蚀控制管理,且冷换设备材质选材等级较高。因此近3 a没有发生高压换热器、高压空冷器的泄漏。渣油/蜡油加氢高压换热器和高压空冷器的基本信息分别见表4和表5。

表4 加氢装置高压换热器基本信息

表5 加氢装置高压空冷器基本信息

2.3.2 工艺防腐蚀措施及管理经验

(1)原料质量控制:装置加工的原料油必须符合设计要求,原料中硫、氮、氯、金属含量以及新氢中氯化氢的含量等应严格控制在设计值范围内并定期分析。核算反应流出物系统氯化铵结晶温度、硫化氢铵Kp系数、注水量、酸性水中硫氢化铵浓度等。

(2)加氢反应流出物系统的工艺防腐蚀措施,关键是注水。如果条件允许,应注入足量的冲洗水,确保将NH4HS和NH4Cl的浓度降至期望水平,并能有效地将Cl-从气相转移到水相。

(3)针对高压换热器,要在发生氯化铵沉积的高压换热器之前的管道注水,注水点应靠近换热器进口管箱。推荐采用间歇注水方式,采用可使水分散均匀的喷头。保证在注水部位使注入后剩余液态水质量分数不少于25%,同时核算间歇注水期间加氢反应流出物空冷器(REAC)系统的总注水量不超出冷高分的油水分离负荷,避免因超出负荷后冷高分油带水导致后续设备的腐蚀问题。注水的起止可根据高压换热器的压差或者高压换热系数K值未判定。

(4)针对高压空冷器,在其入口前应设置连续注水。保证总注水量的25%在注水部位为液态,并控制高分水NH4HS质量分数小于4%。不得以节水为名停止注水或减少注水。

2.4 芳烃抽提装置

2.4.1 腐蚀问题现状

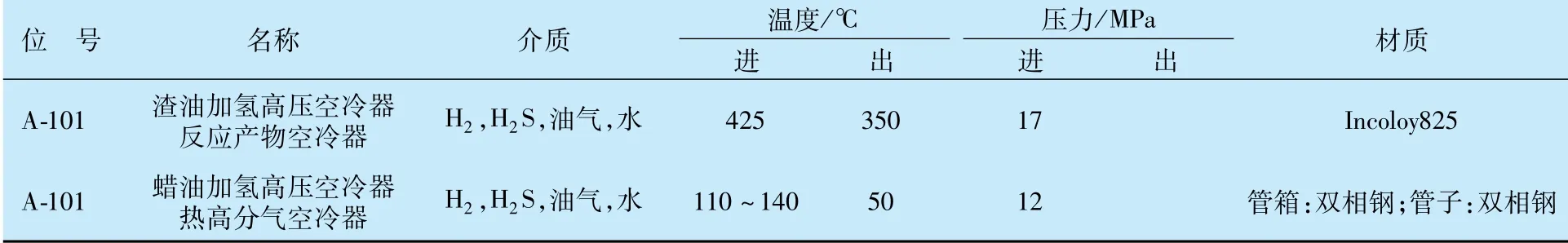

企业的芳烃抽提装置腐蚀和控制是全厂工艺防腐蚀管理的重点和难点,尤其是装置的第二周期开工之后(第一周期运行3 a,未更换溶剂),该装置多台换热器频繁泄漏,给装置生产和安全带来众多不稳定因素。近几年芳烃抽提装置的具体泄漏案例见表6。从表6可以看出,从2017年10月开工之后,芳烃抽提装置仅与溶剂有关的设备泄漏就达到13次之多,平均每季度一次(不包括蒸汽换热器泄漏),如此高频率的泄漏,严重影响到装置的安全生产以及生产任务的完成。

表6 芳烃抽提装置泄漏案例

2.4.2 工艺防腐蚀措施及管理

(1)严格控制操作温度:环丁砜的沸点是285℃,而在正常状态下,它在180℃就开始分解,在230℃就会明显地分解为二氧化硫及丁二烯等其他降解产物。过高的温度是导致环丁砜分解的重要原因,严格控制抽提蒸馏塔及回收塔塔底温度在175℃以内,便可消除因温度过高导致环丁砜分解的问题。

(2)防止抽提系统氧漏入:抽提系统的低点导淋阀和高点放空阀,要加丝堵密封,以防阀门内漏。装置开工氮气置换,系统氧质量分数应控制在0.3%以下。环丁砜充填和平时补充时,需处于N2保护之下。定期对溶剂罐、湿溶剂罐顶呼吸阀、氮气自力阀的工作状况进行检查,防止氧进入溶剂中。

(3)对切出检修的设备、仪表,在投用前一定要按程序用N2将其中的空气吹扫置换干净,以免将大量的氧带入溶剂系统中。

(4)开好再生塔:在生产过程中不可避免产生腐蚀性杂质,这些杂质的存在,也加速溶剂劣化。再生塔是利用减压蒸馏的方法,除去环丁砜中高分子聚合物及杂质。再生塔是净化溶剂的关键设备,在除去分解产物的同时,还能除去原料中所携带的杂质,提高溶剂品质。

(5)增加溶剂过滤设施,控制溶剂中的氯含量并保持其pH值不低于8。

2.5 循环水系统

2.5.1 腐蚀问题现状

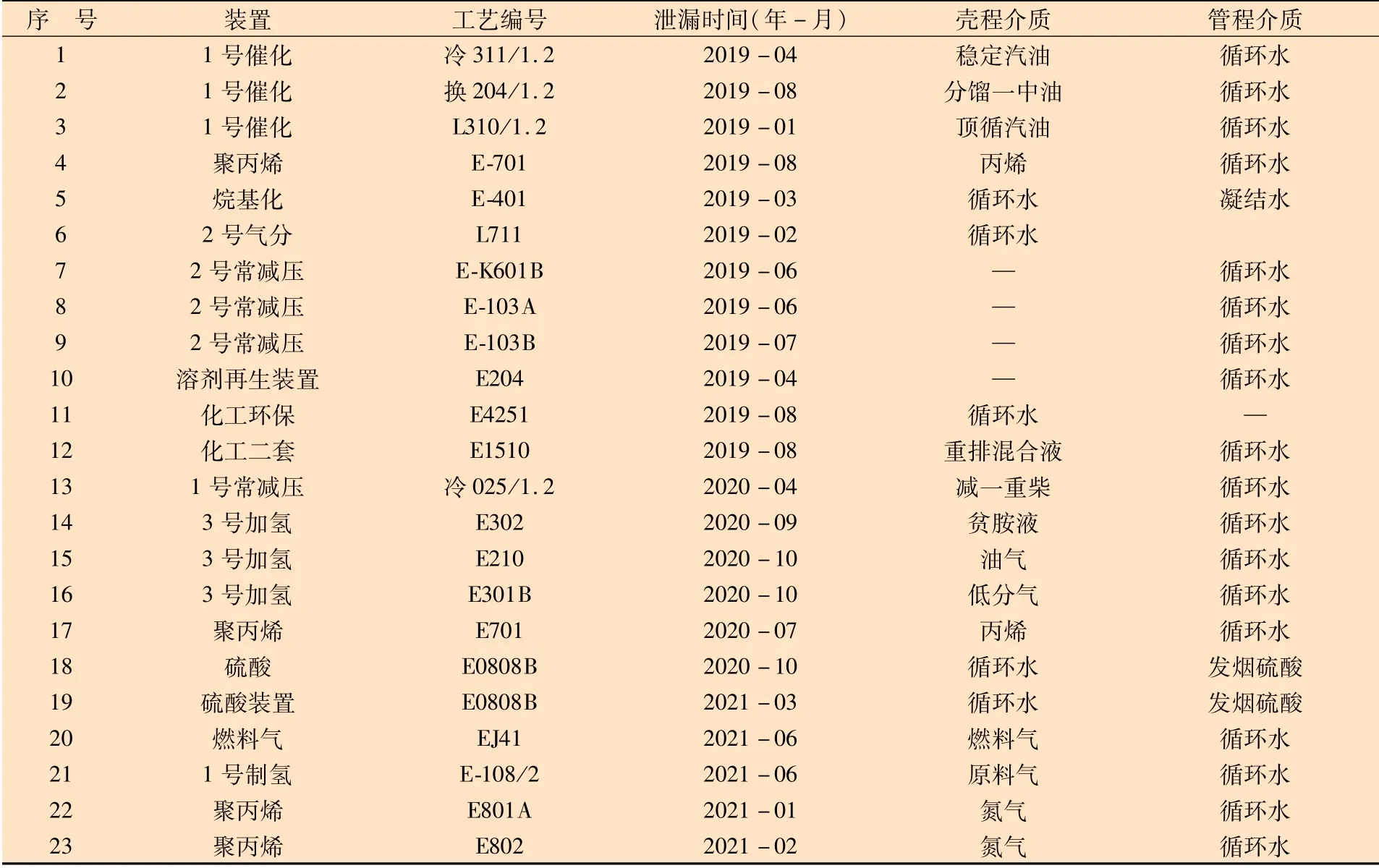

随着企业对节能节水工作的重视,经水处理装置后的中水补入循环水、除盐水系统。另外,为了节能要求控制冷却器循环水出入口温差不大于6℃,装置为了满足要求,关小循环水出入口阀门节流,但是测速工作没有及时跟上。从2019年开始,循环水冷却器的泄漏频次迅速大幅增加,装置被迫切出冷却器进行堵漏处理,给平稳生产造成影响。2019年以来企业循环水冷却器发生泄漏的情况见表7。

从表7可以看出,近3 a循环水冷却器的泄漏就达到23次,主要原因是:①过度节能。造成循环水线速下降,许多冷却器循环水流速达不到0.9 m/s,形成垢下腐蚀。②过度节水。城市中水(再生水)的引入,降低了新鲜水的开采量。一部分中水经过处理后进入循环水系统;但是中水的某些微量元素在目前的分析手段下无法检测,如果进入循环水系统,势必加剧冷却器的腐蚀。

表7 循环水冷却器泄漏统计

2.5.2 工艺防腐蚀及腐蚀控制措施

中国石化《炼油工艺防腐蚀管理规定》实施细则如下规定[7]:

(1)循环冷却水管程流速不宜小于1.0 m/s,当循环冷却水壳程流速小于0.3 m/s时,应采取防腐蚀涂层、反向冲洗等措施。循环冷却水水冷器出口温度推荐不超过50℃。采用超声波流量计对水冷却器水侧进行流速抽查,防止偏流或流速过低。对于结垢倾向严重的水冷却器,可以加设反冲洗设施或采用超声波除垢等技术。

(2)循环冷却水水质应符合GB 50050循环冷却水水质的控制指标要求[8]。使用再生水作为补充水应符合Q/SH 0628.2《水务管理技术要求第2部分:循环水》要求[9]。

(3)缓蚀阻垢剂应针对水质和工况选择高效、低毒、化学稳定性和复配性能好的环境友好型药剂。当采用含锌药剂配方时,循环冷却水中锌盐质量浓度应小于2 mg/L(以锌离子计);循环冷却水系统中有铜合金换热设备时,水处理药剂配方应有铜缓蚀剂。

(4)循环冷却水微生物控制宜以氧化型杀菌剂为主,非氧化型杀菌剂为辅。当氧化型杀菌剂连续投加时,应控制余氯质量浓度为0.1~0.5 mg/L,投加时,宜每天投加2~3次,每次投加时宜控制水中余氯质量浓度0.5~1 mg/L,保持2~3 h。非氧化型杀菌剂宜选择多种交替使用。

(5)循环冷却水浓缩倍数应按照有关要求进行控制,当出现超标时,可采取增大排污量的方式来调整;控制循环冷却水出换热器的温度不超过50℃;各装置应根据实际情况建立腐蚀监检测系统和腐蚀管理系统,保证生产的安全运行。

3 结 论

(1)随着炼化企业对生产装置安全稳定长周期运行要求的日益提高,腐蚀控制、尤其是运行期间的工艺防腐蚀作为安全生产的核心也被提到了重要高度。工艺防腐蚀已经从传统的“一脱四注”扩展到与工艺操作和生产相关的行为。

(2)工艺防腐蚀技术是从工艺角度出发的一项综合性解决设备腐蚀问题的措施,是解决低温系统腐蚀的关键;同时工艺防腐蚀又是一个系统、全方位的工作,是一个需要根据原料性质、生产工艺和外部环境变化随时调整的动态控制过程。

(3)炼化企业工艺防腐蚀必须与设备防腐相互协作,实现防腐蚀管理的一体化运作,在材质升级、腐蚀监测方面做足功夫,才能保证工艺防腐蚀工作的进行,单靠工艺防腐蚀难以有效解决炼油装置的腐蚀问题。

(4)工艺防腐管理有时与节能、节水工作有冲突,企业要总体权衡,尽量保证工艺防腐蚀的要求。对企业来说,安全、稳定、长周期运转才是重要的基础工作,不能追求短期效益而对长周期、安全、稳定运行造成影响。

(5)炼化企业应严格按照总部炼油工艺防腐蚀管理规定的各项条款执行;力求全部做到,若暂时做不到的,要制定整改措施和管理计划。同时要加强原油管理,进厂原油应尽量做到“分贮分炼”进装置原油的酸值和硫含量必须控制在装置的设计范围内。