TC4钛合金粉末与SLM工艺参数匹配性研究

李永华,梁祖磊,2,孙中刚,2,陈小龙,2

(1南京尚吉增材制造研究院有限公司 江苏 南京 210038)

(2南京工业大学 江苏 南京 211816)

0 引言

激光选区熔化(Selective Laser Melting,SLM)是发展起来最具代表性的粉末床熔融技术,该技术利用高能量激光束根据三维模型数据逐层选择性熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式制造三维实体零件。激光选区熔化有很多技术优势,适用于复杂零部件生产,一体化成型,并可优化产品结构,减轻重量。在计算机上完成模型数据处理以后,无需模具,直接制造成型,因此个性化定制将变得十分方便,并极大缩减研发周期。钛合金具有密度低、比强度高、良好的耐腐蚀性和生物相容性,广泛应用在化工、航空航天、生物等领域[1-4]。然而钛合金的熔点高、活性高、变形抗力大、切削困难等特性导致钛合金零件加工困难,成本高昂。有研究证明,激光选区熔化TC4钛合金具有细小的微观结构、更高的强度和略差的塑性,可直接近净成形为复杂构件[5-6]。激光选区熔化的工艺参数直接影响成型构件的气孔率,气孔的增多会导致成型构件迅速恶化,尤其是疲劳性能[7],因此工艺参数选择的正确与否显得非常重要。其中,激光功率、激光扫描速度、激光扫描间距和分层厚度直接影响着金属粉末的熔化、凝固与冶金结合,是影响成型构件气孔率的最主要参数。本文工作目的在于不改变铺粉厚度(0.03 mm)的前提下,研究激光功率、扫描速度、扫描间距对激光选区熔化TC4钛合金致密度的影响规律。

1 实验方法和过程

1.1 TC4钛合金粉末

实验使用的TC4钛合金粉末是通过EIGA气雾化法制备,粒度分布见表1,元素成分见表2,粉末形貌见图1。

表1 TC4钛合金粉末粒度分布 单位:μmTable 1 Particle size distribution of TC4 alloy powder

表2 TC4钛合金粉末元素成分 单位:wt%Table 2 Element composition of TC4 titanium alloy powder

1.2 制样过程

工艺实验在北京隆源自动成型系统有限公司开发的AFS-M260设备上进行,原理见图2[8]。基板材料为TC4钛合金,实验前把基板打磨平整,然后用湿式喷砂机去除表面油污并处理至磨砂效果。随后将基板安装至设备上,关闭舱门洗气,另外舱内氧含量降低至0.1%以下,基板预热至100 ℃。导入10×10×10 mm样块三维模型,设置工艺参数,扫描策略选择5 mm宽的条带扫描,最后开始制备工艺样块。

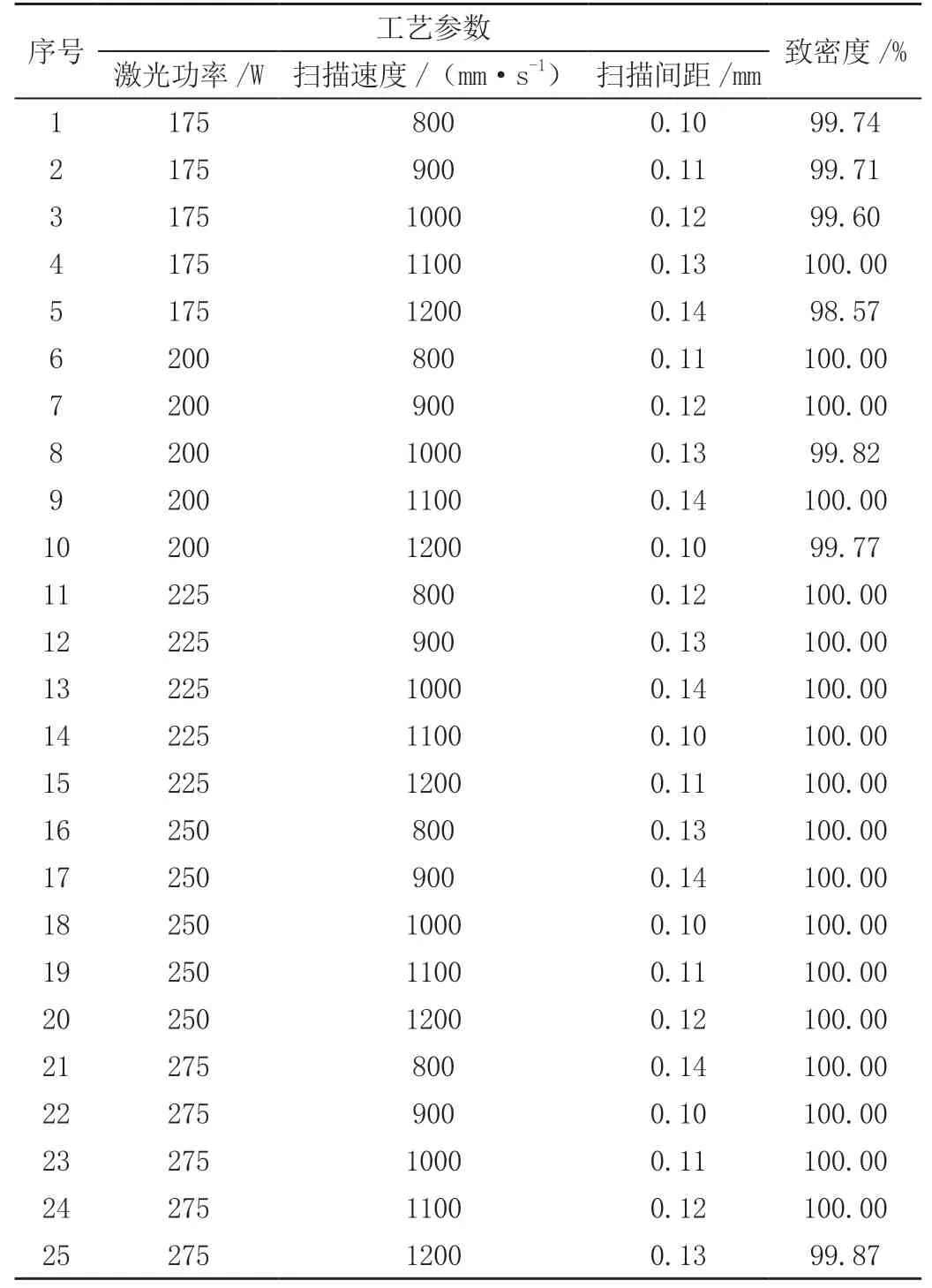

1.3 工艺参数

铺粉厚度设定为0.03 mm,设备激光斑点直径为0.07 mm。设置激光功率为175 W、200 W、225 W、250 W和275 W,设置扫描速度为800 mm/s、900 mm/s、1 000 mm/s、1 100 mm/s和1 200 mm/s,设置扫描间距为0.10 mm、0.11 mm、0.12 mm、0.13 mm和0.14 mm。为减少实验量,本次工作采用正交实验方法进行,具体工艺组合见表3或表4。

1.4 磨抛金相

用线切割机将工艺样块切割下来,砂纸打磨,并抛光直至镜面效果。在金相显微镜下放大50倍检查磨抛孔隙。

1.5 致密度计算

利用Photoshop软件统计孔隙像素数量和像素总数量,并通过计算孔隙像素和像素总数量的比值来统计工艺参数对应的致密度,方法如下:选择孔隙最多、孔径最大的磨抛照片;利用“窗口”→“直方图”命令查看金相照片像素总数量;利用“选择”→“色彩范围”命令选择孔隙区域(黑色区域),其中“颜色容差”设置为200,查看孔隙像素数量;如果金相照片内没有超过50 μm的孔隙(黑色区域),则认为该工艺的致密度为100%,不需要再进行步骤2和步骤3的像素统计。

致密度计算公式如下:

需要注意,上述方法计算的是金相平面内孔隙最多、孔径最大的局部区域的致密度,不能代表整体致密度,而且利用Photoshop软件进行的统计数值只适用于本次工作,不建议与其他科研人员的工艺研发工作进行对比。

2 实验结果与分析

2.1 实验结果

每个工艺下,孔隙最多、孔径最大区域的磨抛面见表3,孔隙率统计见表4。

表3 激光选区熔化TC4钛合金抛光面照片Table 3 Photos of polished surface of TC4 titanium alloy melted by SLM

表4 激光选区熔化TC4钛合金致密度统计Table 4 Density statistics of SLM TC4 titanium alloy

2.2 均值及极差计算

为便于计算和分析,将各工艺的致密度分别按照序号标记为ρ1、ρ2、ρ3…,计算每个工艺参数下致密度均值,公式(2)为示例:激光功率175W对应的致密度均值。

按照上述方法计算的激光功率对应致密度均值见表5,扫描速度对应致密度均值见表6,扫描间距对应致密度均值见表7。利用表5、表6、表7数据计算各工艺因素对应的极差,即:

表5 激光功率对激光选区熔化TC4合金致密度的影响Table5 Influence of laser power on TC4 alloy density in SLM

表6 激光扫描速度对激光选区熔化TC4合金致密度的影响Table6 Influence of laser scanning speeds on TC4 alloy density in SLM

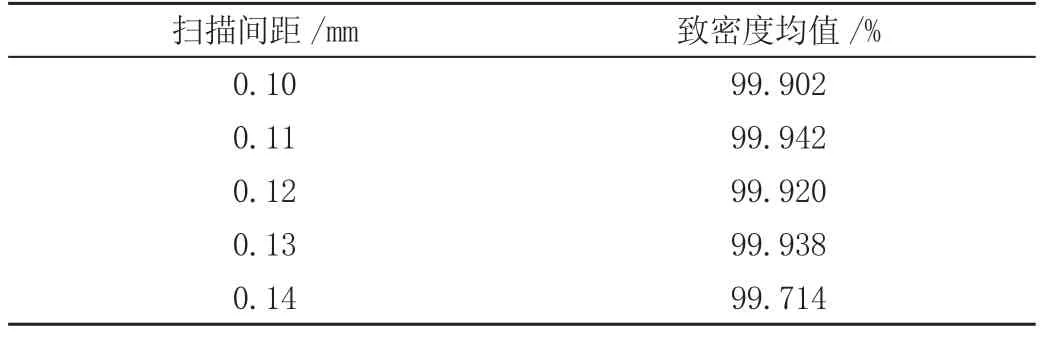

表7 扫描间距对激光选区熔化TC4致密度的影响Table7 Influence of laser scan interval on TC4 alloy density in SLM

2.3 均值分析

直观起见,将工艺参数对激光选区熔化TC4致密度的影响绘制成图,见图3~5。

2.3.1 激光功率对致密度的影响

如图3所示,激光功率对致密度影响较大,随着激光功率的增加,致密度逐渐增加,但超过临界值后,致密度缓慢降低,激光功率过低,热输入低,会出现熔化不完全的现象,过高会造成钛合金的合金元素烧损以及过烧和晶粒粗大等问题,这也与已有文献结论一致[9-10]。

2.3.2 扫描速度对致密度的影响

如图4所示,扫描速度为800~1 100 mm/s条件下,钛合金的致密度处于相对较高的水平,但超过1 100 mm/s后,致密度快速降低。这主要原因:一方面扫描速度的增加会使激光的体能量密度降低,导致打印过程中未熔颗粒增多;另一方面则会拉长熔池,甚至分离形成一串球形液滴[11-12],这些球形液滴在润湿不良或温度偏低时会凝固导致球化现象,从而影响致密度。

2.3.3 扫描间距对致密度的影响

如图5所示,扫描间距在0.10~0.13 mm时致密度大小几乎相等,但当扫描间距为0.14 mm时致密度明显较小,这可能主要是由于熔道之间距离过大,相邻熔道接触不完全,扫描线相邻区域粉末熔合较差,易出现表面球化现象。球化现象会使合金中形成孔洞缺陷,导致其致密度下降、表面粗糙度增大,从而影响其性能[13-15]。

2.4 极差分析

通过极差分析可以看出,对于激光选区熔化TC4钛合金,激光功率对致密度的影响最大,其次为扫描速度,扫描间距影响最小。值得注意的是,如果只考虑扫描间距为0.10~0.13 mm的情况,扫描间距的极差仅为0.04,几乎对致密度不产生影响。因此,选择合适的激光功率和扫描速度对于激光选区熔化TC4钛合金至关重要。

3 结论

本文通过正交工艺实验就激光功率、扫描速度、扫描间距对激光选区熔化TC4钛合金致密度的影响规律进行了研究,结论如下。

(1)激光功率对TC4钛合金致密度影响最大,扫描速度次之,扫描间距影响最小。

(2)适当增加激光功率、减小扫描速度可以提高TC4钛合金致密度;扫描间距在一定范围内时,其对致密度的影响可以忽略不计。

(3)当铺粉厚度为0.03 mm、激光斑点直径为0.07 mm时,建议将激光功率控制在225~250 W,扫描速度控制在800~1 000 mm/s,扫描间距控制在0.10~0.13 mm。