石墨烯改性环氧富锌涂料的制备及性能研究

宋志强,宋福如,游传榜,,宋利强,杨立芹,赵 俊,赵治巨(通信作者)

(1河北硅谷化工研究院 河北 邯郸 057151)

(2河北硅谷化工有限公司 河北 邯郸 057151)

(3河北省氟硅新材料工程技术研究中心 河北 邯郸 057151)

(4河北省功能高分子材料研发与工程应用技术创新中心<筹> 河北 邢台 054001)

0 引言

每年因金属腐蚀金属设备、桥梁等失效导致的经济损失达数亿元[1-3]。为了能够减少这种损失和破坏,需要对其进行防腐,而在诸多的防护措施中,涂料防腐因其施工方便、成本低、适应性广等优点受到了研究者重视,成了金属防腐的重要手段之一。环氧富锌涂料作为金属防腐常用的重防腐涂料之一,因其具有优异的防腐性能在市场上得到了广泛的应用。其原理主要是通过牺牲阳极保护的方法对金属进行防护,但是涂料中因锌含量过高将会给环境和施工人员带来危害[4-8]。

近年来,石墨烯因其具有高比表面积、机械性能好、热稳定性好等优点受到了研究者们的广泛重视。随着对其研究的深入,充分利用石墨烯本身的优点,研究者通过采用不同的方法对石墨烯进行改性,解决石墨烯在体系中的分散性等问题,将石墨烯引入到环氧富锌防腐涂料中,在降低锌粉含量的同时进一步提高了涂料的防腐性能,从而受到了广大研究者的关注[9-17]。

基于此,本文通过对自制的石墨烯进行改性,将改性后的石墨烯作为填料加入环氧富锌涂料中准备石墨烯改性环氧富锌防腐涂料,考察了石墨烯用量、锌含量对防腐性能的影响。

1 实验部分

1.1 原料及仪器

石墨烯浆料:自制;浓硫酸、双氧水、乙醇、高锰酸钾、硝酸钠、锌粉,分析纯:北京偶合科技有限公司;环氧树脂(E-44):万青化学科技有限公司;固化剂T31:青岛优索华工科技有限公司;二甲苯、丁醇、丁酮、滑石粉、硫酸钡、二氧化硅、磷铁粉等其他所用试剂和填料均为工业级。

高速分散机(BGD750-2),耐冲击试验机:标格达精密仪器(广州)有限公司;QFⅡ划格器、500克钢球、耐磨试验机、QHQ-A铅笔硬度计、氙灯老化试验箱,耐盐雾箱:上海现代环境有限公司;场发射扫描电镜S-4800(SEM):日本电子;Metrohm Autolab PGSTAT302N电化学工作站:瑞士万通。

1.2 实验配方及样品制备

将环氧树脂、锌粉、流平剂、消泡剂、分散剂和颜填料分别按照一定比例加入釜中进行搅拌分散,高速分散20 min后,再依次加入增稠剂、自制改性石墨烯浆料,高速搅拌分散15 min,得到组分A。

将一定量的环氧固化剂和溶剂加入釜中,在一定的搅拌速度下分散10 min,得到组分B。

分别取一定量的组分A和组分B加入釜中,在一定转速下混合均匀,得到石墨烯改性的环氧富锌防腐涂料。

参考配方:A组分:溶剂:20~30;分散剂:0.3~0.5;消泡剂:0.2~0.3;润湿剂:0.2~0.3;磷酸锌:10~20;锌粉:40~60;硫酸钡:3~5;滑石粉:2~4;云母粉:2~3;石墨烯浆料:适量;增稠剂:适量;环氧乳液:20~30;其他填料和助剂:根据具体情况添加适量。

B组分:溶剂:30~50;环氧固化剂:50~70。

基材预处理:本次实验采用马口铁作为基材样板,先用砂纸对样板进行打磨至光亮,再用去离子水、无水乙醇、丙酮分别进行擦洗,最后吹干备用。

1.3 耐腐蚀性实验及其他性能测试

将石墨烯改性环氧富锌涂料分别按照GB/T 9271-2008和GB/T1771-2007的要求进行制版和测试耐盐雾性能;耐中性盐水按照JG/T224-2007进行测试。采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为带涂层的金属片(工作面积1.00 cm2) ,进行电化学实验,腐蚀介质为中性3.5% NaCl溶液。

其他性能测试:附着力、硬度、耐冲击性能、厚度等测试均按照国家标准或行业标准进行测试。

2 结果与讨论

2.1 石墨烯含量对环氧富锌漆膜的电化学性能影响

为探究石墨烯改性环氧富锌涂料的防腐机理,将涂有改性涂料和未改性涂料的工作电极在3.5% NaCl的溶液中浸泡168 h后进行电化学测量。从图1中可以看出,在钢表面涂有石墨烯改性环氧富锌涂料都能够明显阻止钢在盐溶液中的腐蚀,与未加入石墨烯改性的环氧富锌涂料相比,腐蚀电流密度降低得很明显,说明具有较好的防腐效果。实验中,当锌粉含量在40%时,添加石墨烯改性后的环氧富锌漆膜与锌粉含量在60%时的环氧富锌漆膜相比,腐蚀电流密度同样有着明显降低,这也说明了可以通过添加石墨烯减低锌粉含量提高材料的防腐性能。

从图2中可以看出,没有涂料保护的钢材的电化学阻抗最低,添加1.0%石墨烯的环氧富锌涂料的防腐性能最好,这与图3中测试的极化曲线的结果相吻合。

2.2 石墨烯含量对涂层物理性能的影响

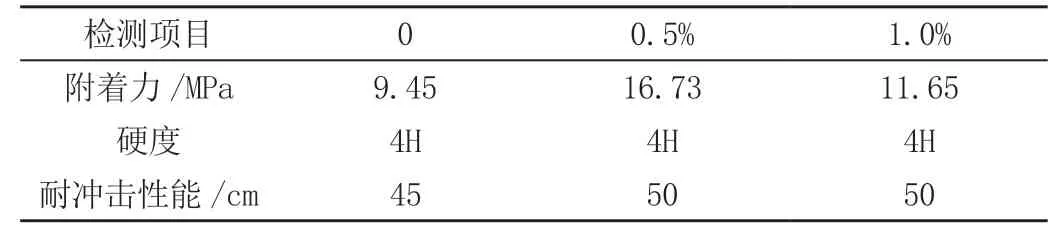

表1给出了石墨烯含量对漆膜的附着力、硬度和耐冲击性的影响。从表中可以看出,随着石墨烯含量的增加,漆膜的附着力也随之相应地先增加后降低,这是因为石墨烯中含有的可反应官能团可以与固化剂发生反应形成稳定的化学键,增加了树脂间的相互作用力,对漆膜的附着力起到了促进作用,但是添加量过大时就会影响到石墨烯在体系中的分散效果,降低了体系中树脂相互间的作用力。同样,随着石墨烯含量的增加,漆膜的耐冲击性能先提高后降低,这是因为石墨的加入改善漆膜的耐冲击性能,提高了漆膜的柔韧性。但是,在漆膜耐冲击性能提高的同时,漆膜的硬度则随着石墨烯含量的增加没有明显变化,这可能是由于石墨烯以层状结构均匀地分散在涂层中,增加了漆膜的致密性,提高了漆膜的屏蔽和阻隔性能,而不是以团聚体的状态分散在漆膜中所导致,见图3。

表1 不同石墨烯含量对改性环氧富锌涂料的附着力、耐冲击性能和硬度的测试结果

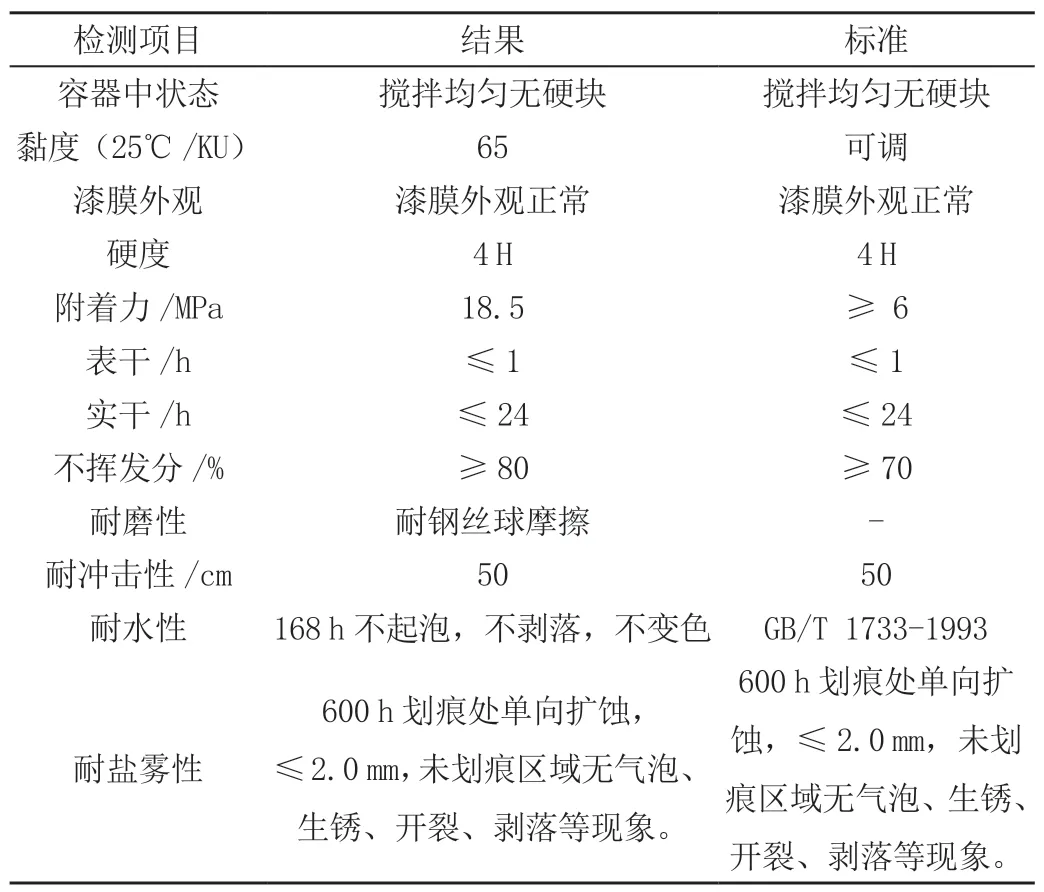

2.3 石墨烯含量对环氧富锌底漆漆膜其他性能测试

通过对漆膜进行的SEM、耐盐雾性能、附着力、耐冲击性能和硬度的测试,并结合生产成本发现,当石墨烯含量为0.5%时所形成的石墨烯改性的环氧富锌漆膜具有较好的防腐性能。因此,对石墨烯含量为0.5的环氧富锌底漆按照HG/T3668-2009进行综合性能测试,结果见表2。从表2可以看出,石墨烯改性的环氧富锌涂料的性能都符合或者优于相关标准中的指标要求。

表2 石墨烯改性环氧富锌涂料的性能测试结果

2.4 石墨烯含量对涂层耐盐雾性能的影响

图4给出了不同石墨烯含量的环氧富锌底漆与没有添加石墨烯的环氧富锌底漆进行耐中性盐雾测试,从图中可以看出:在锌粉含量为40%的环氧富锌底漆中,添加石墨烯漆膜比没有添加石墨烯的漆膜耐盐雾性能好,并且随着石墨烯含量的增加,漆膜的耐盐雾性能也随之提高。这是因为石墨烯本身具有特殊的片层结构,起到了屏蔽作用,能够有效地防止外来介质的渗透。另外,石墨烯同样在漆膜中均匀分散形成了导电的网络,提高锌粉的利用效率。但是由于石墨烯含量的增加将会导致成本相应增加,同时也会在生产过程中因石墨烯的分散不均匀产生团聚或缺陷,影响漆膜的物理性能和防腐性能。

2.5 石墨烯防腐涂料的防腐机理分析

石墨烯作为优异的二维碳材料,其本身独特的结构使其具有了优异的电学性能和力学性能。多年来,学术界对石墨烯防腐机理也存在着不同的观点[2-3],但目前比较集中在物理防腐机理和导电防腐机理,而在石墨烯改性防腐涂料中这两种机理都存在[4-5]。因此,在石墨烯改性环氧富锌防腐涂料中能够明显降低锌粉的含量,这是因为石墨烯经过改性处理后,能够均匀地分散在漆膜中形成层状导电结构网络,增加锌粉的有效利用率,从而达到了漆膜对基材的保护。如图2的SEM所示,从图中可以看出,未加入石墨烯的环氧富锌漆膜表面具有较多的颗粒状物,而加入了石墨烯改性后的环氧富锌漆膜则没有出现,这也说明了石墨烯均匀地分散到了涂料中,形成了致密的漆膜,防止了水和氧渗入到基材表面,同时也起到了提高锌粉利用率的效果。

3 结论

(1)制备了石墨烯改性的环氧富锌防腐涂料,与环氧富锌涂料相比,涂料的各项性能均能达到或超过国标中的要求,并且明显降低了锌粉的使用量。

(2)添加石墨烯的环氧富锌涂料底漆在耐盐雾、耐冲击性能方面具有更好的性能;当石墨烯的添加量达到0.5%时,石墨烯改性环氧富锌涂料的耐盐雾2 000 h、耐冲击性能50 cm、附着力达到16.73 MPa。

(3)石墨烯改性环氧富锌底漆涂料的电化学测试结果表明,加入石墨烯后的涂料对基材的防腐有明显的效果,虽然石墨烯含量为1%时的电化学性能最好,但综合涂料的实际测试效果以及成本等因素,当石墨烯的添加量为0.5%时防腐综合效果最好。