大断面破碎围岩回采巷道支护技术应用

邵国飞

(山煤国际蒲县豹子沟煤业有限公司,山西 临汾 041204)

1 工程概况

豹子沟煤业有限公司设计生产能力0.9 Mt/a,主采9+10+11 煤层,煤层厚度3.53~7.37 m,平均5.47 m。该三层煤距离较近,采用综合机械化综放集中开采。顶板以泥岩、中砂岩为主,厚度约11 m;底板为性脆的泥岩、砂岩,平均厚度为9 m。二采区首采工作面2101 运顺巷道和回风巷道断面相同,均为矩形,高3400 mm,宽5400 mm,断面为18.36 m2,为大断面煤巷。原始设计支护参数为锚网支护,锚杆采用Φ20 mm×2200 mm螺纹钢,间、排距分别为1.2 m、1.0 m,锚索采用Φ21.6 mm 的钢绞线,排距为2.0 m,回采巷道两帮采用圆形锚杆,参数为Φ20 mm×1800 mm,间、排距分别为1.2 m、1.0 m。由于受断层影响,局部围岩破碎,部分回采巷道支护失效,顶板和两帮移动变形量较大,分别超过620 mm、520 mm,对工作面正常安全高效生产产生很大隐患。

2 支护优化方案的确定

巷道围岩由于巷道开挖造成围岩应力集中,超过岩体本身强度时发生破坏,应力向深部转移[1],如果巷道本身存在断层时,围岩本身强度大大减弱,巷道开挖时应力对围岩造成二次破坏,围岩一般破碎严重。围岩支护技术一般可采用锚杆锚索支护、棚式支架支护和注浆加固支护等[2-3]。

锚杆锚索支护应用比较广泛,主要是针对新掘巷道采取的支护措施,该方法可提供一定程度的预紧力,通过主动支护控制围岩裂隙发育,同时,锚杆锚索与围岩可形成次生的承载结构,发挥围岩强度本身的承载能力,进一步防止围岩出现扩容破坏。但对于已经破碎的围岩,可锚性极差,无法大面积控制围岩成为整体承载结构,支护效果不佳。棚式支架支护通常与金属网支护相配合解决围岩破碎问题,可有效防止破碎围岩尤其是顶板的突然冒落。但棚式支护属于被动支护,无法借助围岩本身承载能力进行支护,且不适用于两帮变形条件。注浆加固技术一般用于破碎围岩,是将浆液通过破碎围岩裂隙渗入围岩中,凝固后围岩裂隙消失且将破碎围岩恢复成连续结构,使围岩本身承载更多载荷。注浆改变了围岩内部结构,使围岩强度有所恢复,同时阻止围岩裂隙发育,使围岩整体具有更好的可锚性[4-5]。

通过三种围岩支护技术对比,结合现场围岩破碎的实际情况,提出“注浆+锚索”联合支护技术。注浆加固采用水泥基无机注浆材料,局部特别破碎的巷道配合化学改性的水泥浆液,即:在正常情况下采用的注浆材料为525#普通硅酸盐水泥配合XPM 添加剂制备素水泥浆,局部出现漏浆液时压注水泥-水玻璃双浆液。

3 优化支护设计

结合回采巷道实际情况,局部出现断层引起的围岩破碎,破碎围岩支护设计为:先采用化学注浆对顶板、两帮进行加固,后进行注浆锚索加固。具体加固步骤如下:

(1)水泥浅孔注浆加固。回采巷道两帮、顶板进行成排式水泥浅孔注浆,顶板注浆孔成矩形排列,间距不大于1500 mm,两帮注浆钻孔呈五花状布置,排距1300 mm。顶板和两帮顶底角采用ZYJ-270/180 架柱式液压回转钻机进行打孔,钻头直径为Φ42 mm,打孔深度2500 mm,两帮采用ZQS-65/2.5 防突钻机进行打孔,钻头直径Φ44 mm,孔深2500 mm。采用水泥浆、水泥水玻璃双液浆材料,注浆压力1~3 MPa。

(2)化学改性水泥加固。该注浆孔呈矩形排列,排、间距均为2000 mm,采用ZYJ-270/180 架柱式液压回转钻机进行打孔,钻头直径Φ42 mm,打孔深度4000 mm,注浆压力4~6 MPa。

(3)预应力全长注浆锚索支护。采用Φ22-1×19-5300 mm 注浆锚索,间、排距分别为2200 mm、1500 mm,使用ZQS-50/1.6 锚杆钻机打孔,钻头直径Φ30 mm,孔深5000 mm。锚固方式采用树脂端部锚固,锚固长度1970 mm,其余用水泥浆进行锚固。锚索预紧力不低于200 kN,注浆压力2~3 MPa。

具体施工工艺如下:① 帮顶水泥注浆施工工艺。标记钻孔的具体位置→架设需要的钻机,调整合适的角度→打孔→钻孔完毕,退出钻杆、钻头→进行压风排渣→外径20 mm 的硬质塑料射浆管,插入6分孔口管无螺纹端→射浆管和孔口管插入钻孔→孔口管螺纹端外露直径为150 mm →水泥浆、棉纱进行封孔→24 h 后→安装孔口截止阀→连接相应的注浆系统→制备水泥浆→打开泵注浆→注浆至终压稳定10 min →停泵,关闭孔口阀门→拆除对应的注浆系统,移至下一个注浆孔作业,单孔注浆结束。②帮部化学改性水泥施工工艺。标记钻孔的具体位置→打孔至设计的孔深→钻孔施工完毕,退出钻杆、钻头→压风排渣→连接封孔器、孔口管和注浆系统→封孔器插入钻孔封孔位置→开泵,封孔并注浆→注浆至终压或单孔注浆量达到100 kg →停泵→拆除孔口管及相应的注浆系统→移至下一个注浆孔,单孔注浆作业结束。

4 工业性试验

回采巷道加固位置为750~850 m 处,共100 m,采用钻孔窥视仪对注浆加固巷道进行窥视,对未注浆加固的围岩和注浆加固的围岩分别窥视3 组,如图1。窥视结果为:未注浆加固的围岩钻孔周围存在大量裂隙,打钻施工期间存在塌孔现象;注浆加固的围岩打孔施工正常,水泥浆充填到围岩裂隙,围岩裂隙明显减少,甚至消失,围岩完整性改善明显[6]。

图1 5#孔窥视结果图

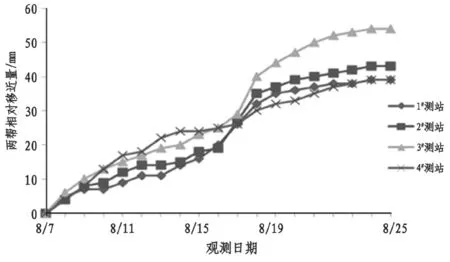

对两帮和顶板离层情况进行了矿压观察,通过观测可知,两帮相对移近量4 个测站的结果最大值为54 mm,与注浆前顶两帮相对移近量1250 mm 相比,围岩变形大幅下降;3 个顶板离层仪最大离层结果为19 mm,与未注浆顶板相对移近量700 mm相比也大幅下降。结果如图2、图3。

图2 两帮相对移近量监测结果

图3 顶板离层监测结果

5 结语

针对豹子矿大断面破碎围岩支护困难等问题,通过围岩支护技术对比和现场条件研究,选择“注浆+锚索”联合支护技术进行现场应用。应用结果显示,两帮相对移近量最大值54 mm,离层最大位移19 mm,支护效果明显,满足安全高效生产需要。