多孔坩埚温度梯度法生长Ho,Y∶CaF2晶体及其光谱性能

董建树,王庆国,徐 军,薛艳艳,王无敌,曹 笑,唐慧丽,吴 锋,罗 平

(同济大学物理科学与工程学院,高等研究院,上海 200092)

0 引 言

CaF2晶体由于具有良好的光学性能长期受到人们的关注,如:宽的透光范围(0.125~10 μm)[1]、高透过率、高的热导率(9.71 W/(m·K))[2],以及低的非线性系数等,是理想的光学窗口和基质晶体材料。同时,CaF2晶体也是紫外-可见波段复消色差透镜理想的光学材料,且作为半导体光刻系统的首选镜头材料,大尺寸氟化钙晶体长晶工艺技术成为半导体领域的一个研究热点[3-6]。

CaF2晶体的熔点是1 423 ℃,通常使用的晶体生长方法是温梯法(temperature gradient technique, TGT)[7]或者坩埚下降法(Bridgman method),温梯法是通过热场结构的设计构建合理的长晶温度梯度,以实现定向籽晶诱导的熔体单结晶生长, 具有温度梯度小、温场稳定的特点。但是由于其实验周期长、生长过程不易观察、温场的调节精度不够等问题,容易造成晶体生长后期熔体过冷、界面漂移、晶体容易产生内应力, 对生长高质量晶体产生一定影响。温梯法与下降法的最大区别就是坩埚不需要下降,避免了坩埚在机械下降结构运动过程中产生的机械振动导致的熔体对流以及对固液界面扰动和温度的影响。

本文中通过采用更高效的感应加热系统,对热场进行了合理的设计, 并通过多孔石墨坩埚生长出了高质量的稀土离子掺杂系列CaF2单晶。同时通过控制工艺参数,实现了降温速率和轴向的温度梯度完美契合,从而更好地控制晶体的结晶速率,提高了晶体的质量,防止因生长速度的不稳定而出现的多晶和开裂等问题。

1 实 验

1.1 配料过程

按照掺杂配比,精确称量4N级(99.99%)CaF2、HoF3、YF3等长晶原料粉末并混合均匀,由于CaF2在高温(温度高于100 ℃)下易水解,为避免原料污染并防止原料吸潮,原料配置等在真空手套箱中完成,避免吸附空气中的水分。此外,晶体炉内的气氛中含有的微量水汽会导致所生长的晶体内含有氧杂质,从而影响晶体的光学质量。可考虑并加入5%的PbF2作为除氧剂,其工作原理是:

CaF2+H2O→CaO+HF↑

(1)

PbF2+CaO→PbO+CaF2

(2)

PbF2熔点为818 ℃,沸点为1 290 ℃。反应产物PbO的熔点也相对较低,仅为888 ℃,在高温下也会发生分解。因此,在 CaF2晶体的生长温度下(1 400 ℃左右)PbF2或 PbO 将完全挥发或分解掉,因此Pb元素不会残留在晶体中,不影响晶体的纯度和质量。

1.2 热场设计

温度梯度法长晶炉热场设计及多孔坩埚如图1所示,长晶设备采用自主研发并改造的感应加热炉,采用中频感应硬石墨发热、碳毡保温,热场设计如图1所示,热场的设计在保障炉内空间的前提下,要保证热场整体的保温效果,同时还要构建轴向合适的温度梯度。石墨多孔坩埚一次可以生长7根不同浓度稀土离子掺杂的CaF2晶体。

图1 自主设计的温梯法热场及多孔坩埚Fig.1 Self-designed thermal field and porous crucible of temperature gradient technology (TGT)

此外,采用感应加热的方法相比于传统的电阻加热方法效率要高20%~30%,具有加热速度快、时间短的优点,而且感应加热的方法对环境有保护的作用,不易产生一氧化碳和二氧化碳,具有安全性能高、操作使用方便的优势。发热体的设计使得热量集中在坩埚中心附近,下方的保温有效地隔离热量使得下方产生足够的冷区,使整个热场形成下冷上热的适合晶体自下而上生长的轴向温度梯度。

1.3 晶体生长

图2 晶体生长设定的温度/时间曲线Fig.2 Temperature/time curves set for crystal growth

将装好料的多孔坩埚拧上带孔小盖并放入热场中进行抽真空,当炉内真空度达到8 Pa以下,炉内充入保护性气体(Ar),启动升温程序,用热电偶测得坩埚底部的实时温度,温度和时间的关系曲线如图2所示, 180 min升温至1 500 ℃,保持这个温度4 h,以确保原料完全熔化并充分对流排出气泡,随后开始以1 ℃/h的速率进行降温至1 400 ℃,在该过程中完成晶体生长,生长结束后以20~30 ℃/h的速率降至室温,整个生长过程大约持续5~7 d。

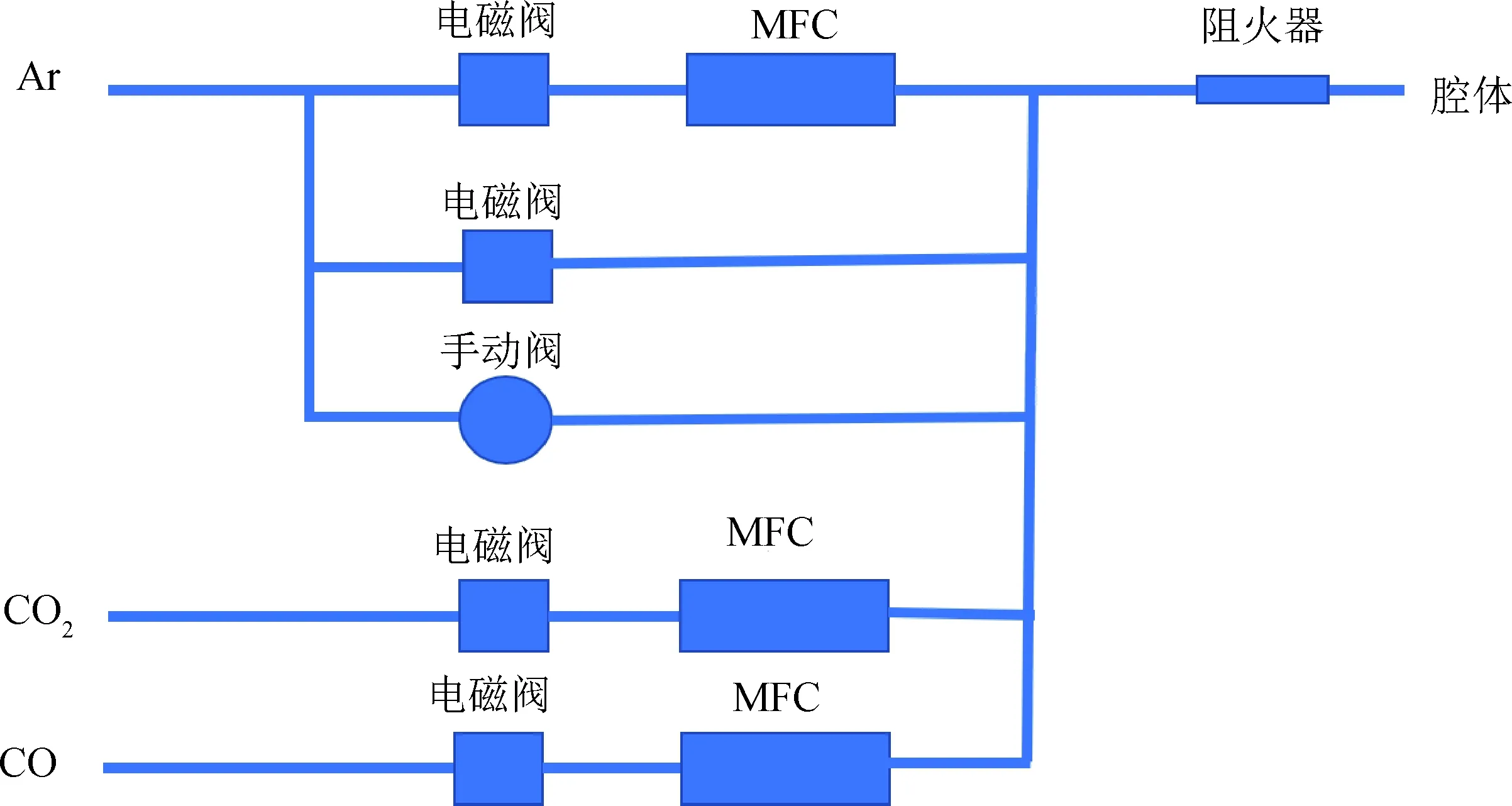

为了更好地排出炉内的挥发物,通过循环气体的方式来带走炉内杂质来提高晶体的质量,循环气系统使用三路气体混合的方式进入单晶生长炉,如图3所示,采用高精度的MFC来控制各路气体的流量,通过PLC自动控制各路气体的流量并混合后经过阻火器进入炉体。第一路是Ar气主干道,它有三个分支,其中第一支路可以通过MFC精准控制Ar气流量,MFC最大流量为2 000 mL/min,第二支路为快充通道,在不流动气氛的情况下可以快速充满炉腔,第三支路为手动充气控制,为了在断电或者电磁阀损坏的情况下应急使用,充入腔体内Ar来保护腔体内各部件不被损坏,正常情况下保持常闭。第二路CO2主干道,通过MFC精准控制流量,此路最大流量是500 mL/min。第三路CO主干道,通过MFC精准控制流量,此路最大流量是500 mL/min,腔体内通入CO2和CO的目的是反应掉腔体里可能存在的氧杂质,从而阻止氧杂质进入晶体影响晶体质量,还可以起到保护石墨热场以免被氧腐蚀。通过这三路MFC的控制可以精准控制三种气体混合的比例。阻火器的作用是一旦炉内发生燃烧可以有效地阻止火焰通过管路蔓延到储气罐,同时阻止空气进入腔体。在生长时通入一定比例的三种混合气体,并通过出气孔的针阀来控制排气量使腔体内维持110 KPa,经实验证实,使用循环气系统生长晶体可以大大提高晶体的结晶质量。

图3 循环气系统充气部分示意图Fig.3 Schematic diagram of charging part of circulating gas system

2 结果与讨论

如图4所示,使用本方法生长了7根不同组分掺杂的CaF2晶体,直径为15 mm, 长度在45~55 mm之间,外形完整,内部无明显气泡,质量较好;7根晶体的组分分别是:4%(原子数分数,下同)Ho∶CaF2;4%Ho,28.5%Y∶CaF2; 4%Ho,15%Y∶CaF2; 4%Ho,4%Y∶CaF2; 3%Ho,3%Y∶CaF2; 1%Ho∶Sr0.495Ca0.495F2; 3%Ho∶Sr0.485Ca0.485F2,7根晶体样品经切割抛光后可用于光谱测试。

图4 同时生长出的7根CaF2晶体图片Fig.4 Images of 7 CaF2 crystals grown at the same time

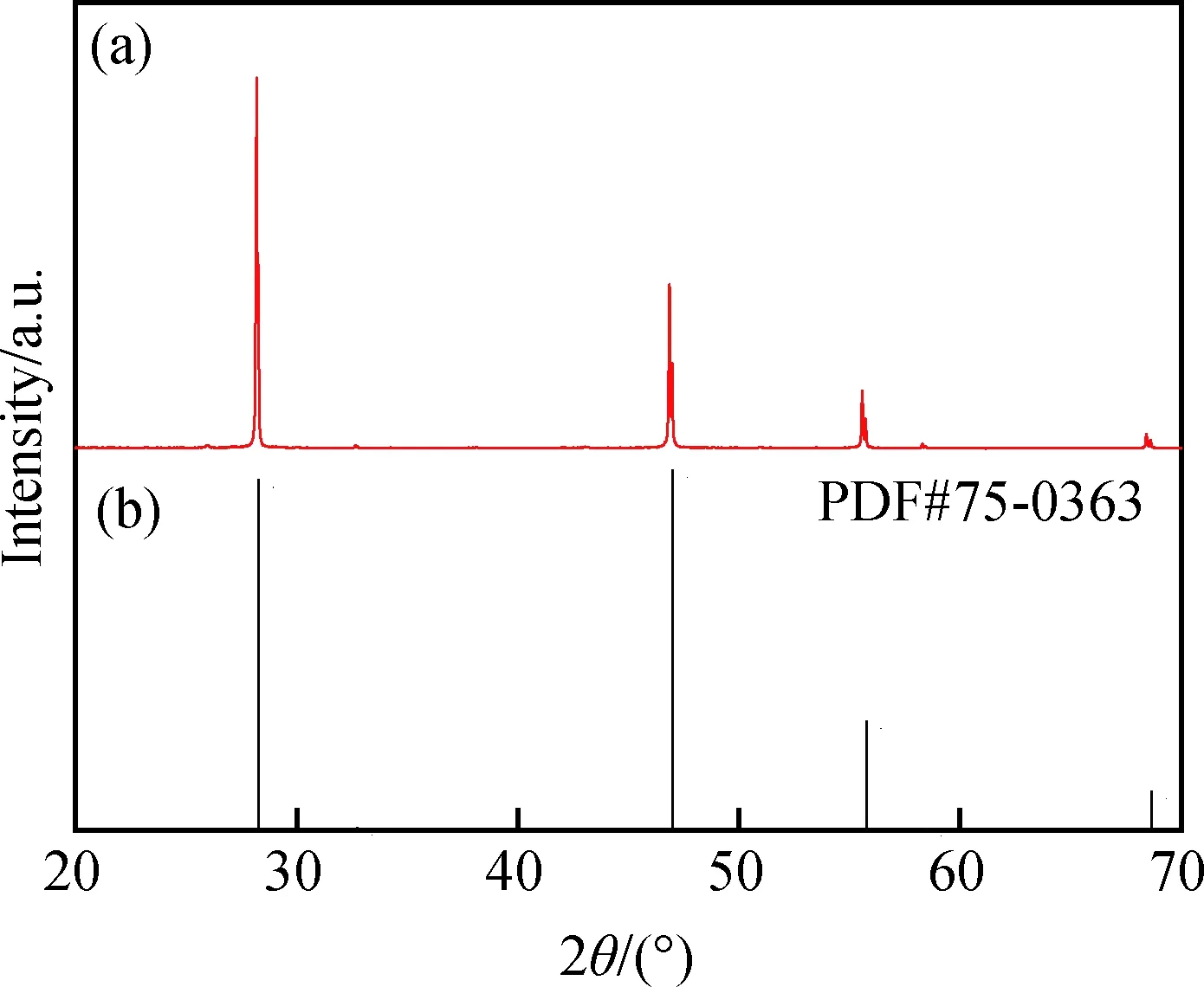

图5 (a)4%Ho,4%Y∶CaF2晶体粉末和(b)CaF2标准卡片(PDF#75-0363)的XRD图谱Fig.5 XRD patterns of (a) 4%Ho, 4%Y∶CaF2 crystal powder and (b) standard line pattern of CaF2(PDF#75-0363)

晶体外形完整,无开裂,表面因接触石墨坩埚碳附着而呈现黑色,经打磨后晶体内部呈透明,无肉眼可见杂质和缺陷。

取其中一个晶体(4%Ho,4%Y∶CaF2)进行相关测试,结果如下。

对4%Ho,4%Y∶CaF2晶体进行XRD粉末衍射测试,表征其晶体结构,测试结果如图5所示,与标准CaF2卡片PDF#75-0363相比,经4%Ho,4%Y掺杂后CaF2晶体的X射线衍射图谱峰位没有明显变化,并且匹配较好,说明生长的掺杂Ho,Y∶CaF2晶体无其他杂相的产生,虽然峰的强度跟标准卡片比较稍有偏差,但仍保持CaF2立方晶格结构。经计算得到晶体(4%Ho,4%Y∶CaF2)的晶胞参数为0.547 9 nm,和标准的CaF2晶体0.547 0 nm相比稍有增大,这是因为Ho3+和Y3+半径都是0.090 nm, Ca2+的半径是0.100 nm,F-半径是0.133 nm, Ho3+和Y3+半径都略小于Ca2+和F-的半径,当Ho3+和Y3+取代 Ca2+时, 为了保持电荷平衡, 就会引进更多的F-,所以掺入4%Ho和4%Y的CaF2晶体的晶胞参数会略大于纯的CaF2晶体的晶胞参数。

室温下对4%Ho,4Y%∶CaF2样品进行了吸收测试,样品的厚度为0.1 cm,测试范围是400~220 nm,测试结果如图6所示。中心波长在 416 nm、448 nm、535 nm、643 nm、1 154 nm和1 945 nm,对应半峰全宽分别为4.51 nm、 9.49 nm、6.77 nm、14.39 nm、40.11 nm和127.47 nm, 这些吸收峰分别对应Ho3+基态5I8到5G5,5F1+5G6,5S2+5F4,5F5,5I6,5I7激发态的吸收跃迁,其吸收系数分别是:5.83 cm-1、9.26 cm-1、10.57 cm-1、6.85 cm-1、2.70 cm-1和3.95 cm-1,吸收截面分别为:0.71×10-20cm2、1.13×10-20cm2、1.30×10-20cm2、0.84×10-20cm2、0.33×10-20cm2、0.48×10-20cm2,从得到的数据来看,在643 nm处既有比较宽的半峰全宽,又有比较大的吸收截面,这个半峰全宽和吸收截面都远远大于Ho∶LaF3晶体[8],有利于更高效的吸收泵浦能量,并可以很好地匹配640 nm的LD泵浦源。

图6 4%Ho,4%Y∶CaF2晶体吸收光谱Fig.6 Absorption spectra of 4%Ho, 4%Y∶CaF2 crystal

根据吸收光谱和J-O理论计算了4%Ho,4%Y∶CaF2的实验谱线强度和理论谱线强度得到的均方差为0.667×10-20cm2(见表1),数据较小,说明得到的结果比较合理,并使用最小二乘法得到场强参数Ω2、Ω4、Ω6(见表2),得到Ω2的数据相对较低,说明Ho3+掺杂的CaF2晶体对应的共价性较低,对应的Ω4/Ω6值相对较高,说明晶体的光谱质量较好。

表1 4%Ho,4%Y∶CaF2晶体吸收光谱各跃迁的平均波长实验谱线强度Sexp(J,J′)和理论谱线强度Scal(J,J′)Table 1 Calculated average wavelength absorption line strength Sexp(J,J′) and calculated line strength Scal(J,J′) of 4%Ho, 4%Y∶CaF2 crystal

表2 4%Ho,4%Y∶CaF2晶体和Ho3+掺杂的其他基质的晶场强度参数比较Table 2 J-O intensity parameters of Ho3+ doped in 4%Ho, 4%Y∶CaF2 crystal

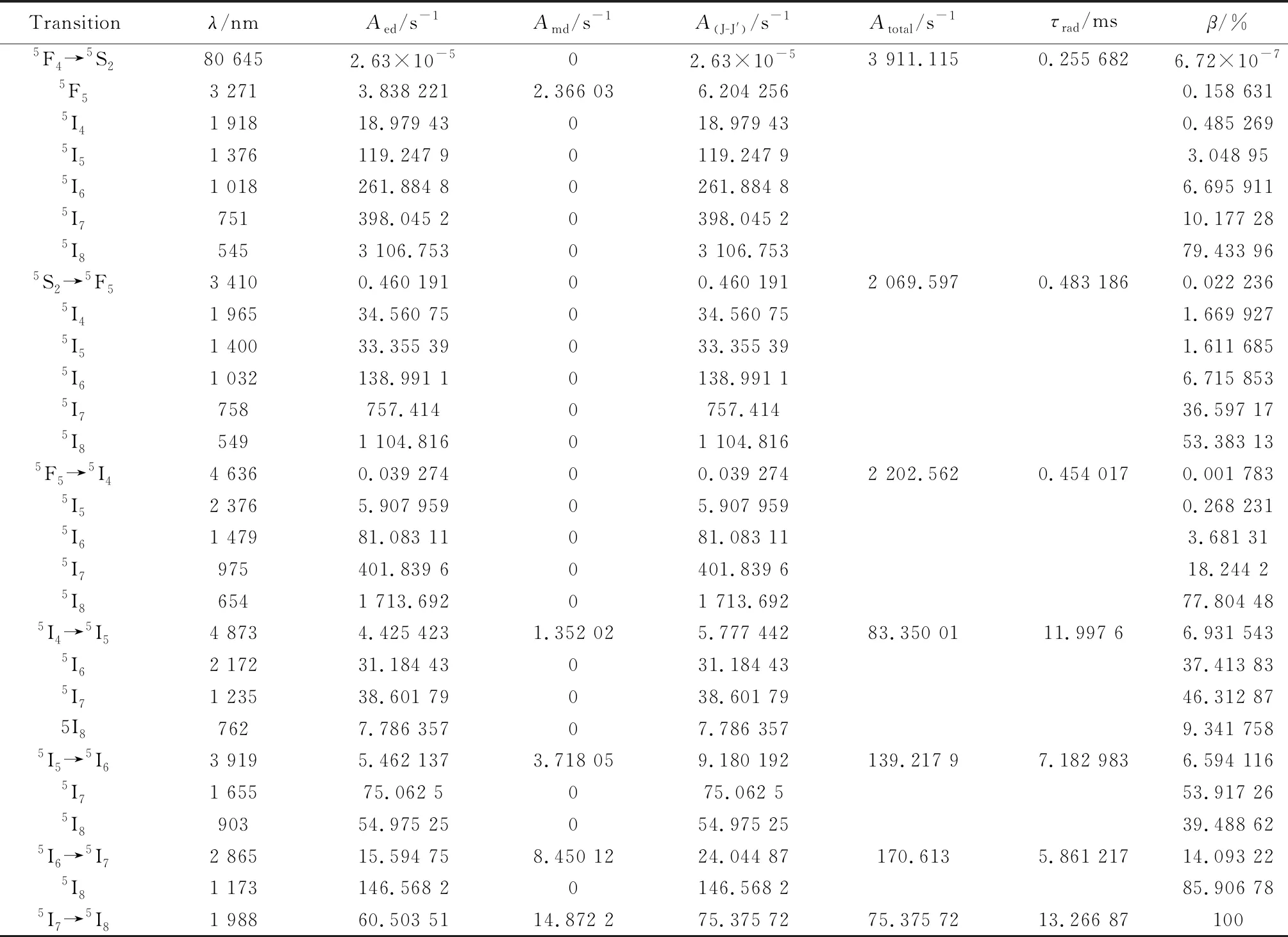

根据晶体场强度参数结合J-O理论,计算了4%Ho,4%Y∶CaF2晶体主要能级的自发辐射几率A(J, J′)、荧光分支比β和辐射寿命τrad如表3表示。

在室温下,使用448 nm氙灯激发对4%Ho,4%Y∶CaF2样品进行了可见光荧光测试,如图7所示, Ho3+的5F4→5I8,5F5→5I8和5S2→5I7跃迁分别对应546 nm、650 nm 和752 nm的荧光。其中对应546 nm处的半峰全宽为18.894 nm,发射截面是10.450×10-21cm2;对应650 nm处的半峰全宽为22.462 nm,计算所得的发射截面是8.737×10-21cm2;对应752 nm处的半峰全宽为11.666 nm,计算所得的发射截面是5.965×10-21cm2。

表3 4%Ho,4%Y∶CaF2晶体主要能级的自发辐射几率A(J, J′)、荧光分支比β和辐射寿命τradTable 3 Radiative transition rates A(J-J′), branching ratios β and radiative lifetime τrad of 4%Ho, 4%Y∶CaF2 crystal

图7 4%Ho,4%Y∶CaF2晶体的可见光荧光光谱Fig.7 Visible fluorescence spectrum of 4%Ho, 4%Y∶CaF2 crystal

在室温下,在640 nm LD激发下对4%Ho,4%Y∶CaF2样品进行中红外荧光测试,如图8所示,Ho3+的5I7→5I8和5I6→5I7跃迁分别对应~2 μm 和~3 μm的荧光。其中对应2 031 nm处的半峰全宽为160.510 nm,发射截面是5.375×10-21cm2;对应2 847 nm处的半峰全宽为78.559 nm,计算所得的发射截面是10.356×10-21cm2。

图8 4%Ho,4%Y∶CaF2晶体的中红外荧光光谱Fig.8 Mid-infrared fluorescence spectra of 4%Ho, 4%Y∶CaF2 crystal

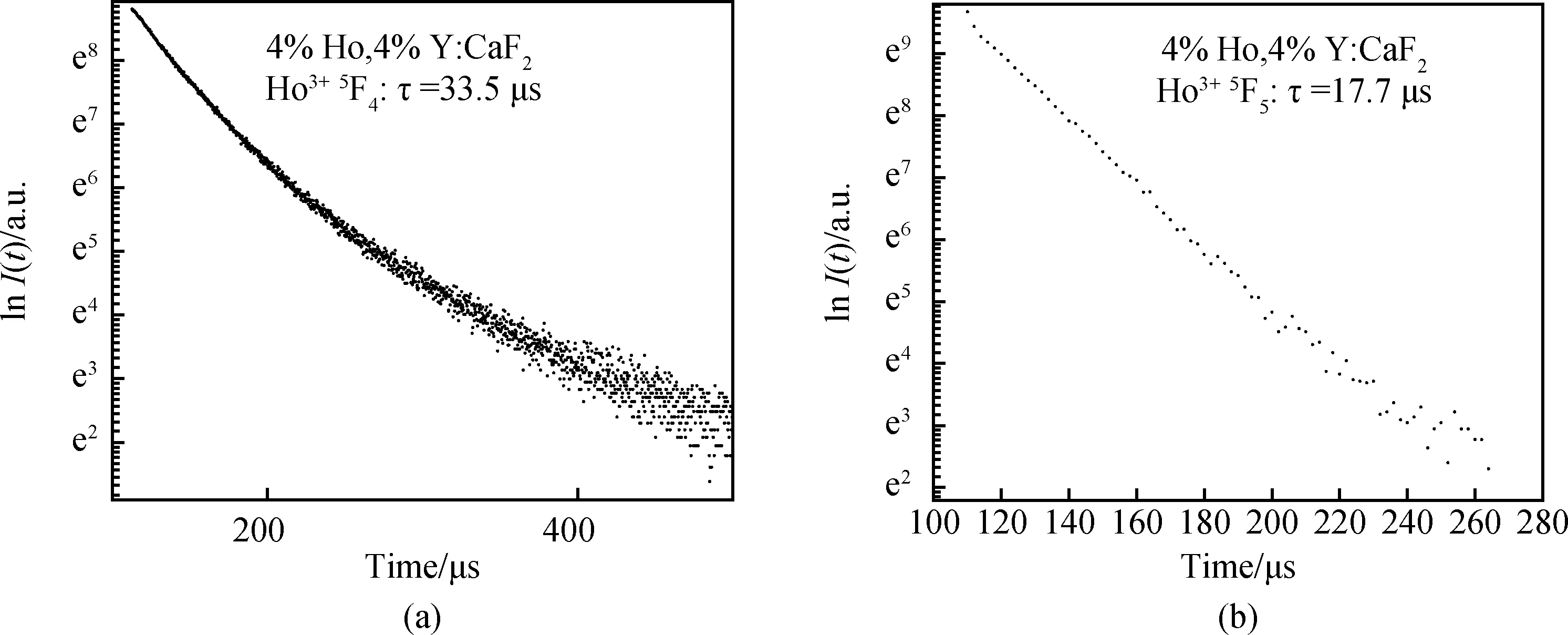

在室温下,使用448 nm氙灯激发对4%Ho,4%Y∶CaF2样品进行荧光寿命测试,如图9所示,对应着5F4和5F5能级的寿命分别是33.5 μs和17.7 μs。

图9 4%Ho,4%Y∶CaF2晶体(a)5F4能级和(b)5F5能级荧光寿命Fig.9 Fluorescence decay time of (a) 5F4 energy level and (b) 5F5 energy level of 4%Ho, 4%Y∶CaF2 crystal

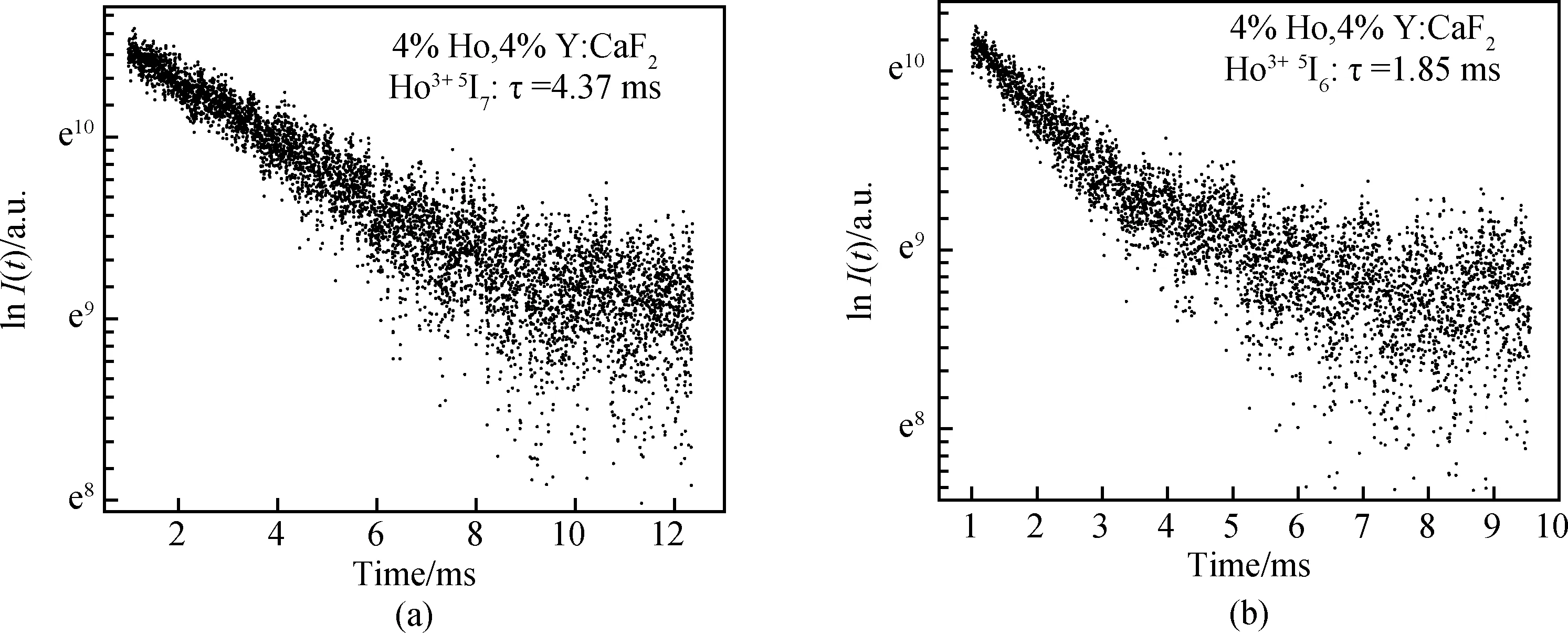

在室温下,使用640 nm LD泵浦激发对4%Ho,4%Y∶CaF2样品进行荧光寿命测试,如图10所示,对应着5I7和5I6能级的寿命分别是4.37 ms 和1.85 ms。

图10 4%Ho,4%Y∶CaF2 晶体(a)5I7能级和(b)5I6能级荧光寿命Fig.10 Fluorescence decay time of (a) 5I7 energy level and (b) 5I6 energy level of 4%Ho, 4%Y∶CaF2 crystal

3 结 论

采用自主设计改造的多孔坩埚温梯炉,结合循环混合流动气氛,成功实现了7种不同浓度的稀土离子掺杂CaF2晶体高质量同步生长,并选取掺杂浓度为4%Ho,4 %Y∶CaF2的晶体进行了分析,吸收测试表明:448 nm处的吸收系数是9.26 cm-1,吸收截面是1.13×10-20cm2,半高宽为9.49 nm;643 nm处吸收系数是6.85 cm-1,吸收截面是0.84×10-20cm2,半高宽为14.39 nm。在448 nm氙灯的激发下:该晶体在546 nm处发射峰的半峰全宽为18.894 nm,发射截面为10.450×10-21cm2;650 nm处发射峰的半峰全宽为22.462 nm,对应发射截面为8.737×10-21cm2;752 nm处发射峰的半峰全宽为11.666 nm,对应发射截面为5.965×10-21cm2;测得5F4和5F5能级的寿命分别33.5 μs和17.7 μs。在640 nm LD泵浦的激发下:该晶体在2 031 nm处发光峰的半峰全宽达160.510 nm,发射截面为5.375×10-21cm2;2 847 nm处发光峰的半峰全宽达78.559 nm,对应发射截面为10.356×10-21cm2;对应5I7和5I6能级的寿命分别是4.37 ms 和1.85 ms。实验证明多孔坩埚温梯法生长晶体可以快速地获得所需光谱数据,可以对不同浓度的晶体进行数据对比,大幅提高了浓度及基质筛选的效率。