基于WVD/ATDM的铝合金板孔损伤位置与区域识别

徐建新,宋旭东,武耀罡

(中国民航大学航空工程学院,天津 300300)

Lamb 波[1]具有长距离传播能力,且对损伤信息十分敏感,因而在材料结构无损检测领域应用十分广泛。Lamb 波可以由压电换能器(PZT,piezoelectric transducer)产生。PZT 传感器可直接粘贴或埋入主体结构,用于激发和接收Lamb 波信号[2]。PZT 传感器还可以布置成传感器网络[3-5]来记录多点信号。

Lamb 波具有频散和多模态等特点,从而导致其在传播过程中会出现多模态重叠问题,因此,很难直接通过Lamb 波信号准确地提取损伤时域信息[6-8]。国内外学者采用了离散小波、希尔博特(Hibert)变换、经验模态分解和信号预处理等信号处理技术对接收到的Lamb 波信号进行分析处理,可更加方便和准确地提取损伤信息[9-11]。Souza 等[12]利用离散小波变换和Hibert变换对传感器测量的信号进行处理,从而得到信号包络;通过对第一个Lamb 波包峰的分析,可得到损伤位置和损伤指数。Masurkar 等[13]利用连续小波变换提取损伤反射信号到达时间,并提出一种基于损伤反射信号到达不同传感器时间差的星形算法,该算法将损伤反射到达时间作为主要输入,然后利用传感器间的距离差绘制星形曲线,可将损伤定位为封闭区域,并通过优化算法实现损伤定位。杨伟博等[14]利用Shannon连续复数小波变换对压电传感器采集的检测信号进行处理和提取Lamb 波信号,并将其运用于裂纹深度的检测,实现了平尾大轴裂纹萌生及裂纹尺寸的定量化监测。

在准确提取出Lamb 波到达时间的基础上,需要通过不同损伤识别算法实现损伤的识别。Wang 等[15]提出一种基于α-范数优化算法的稀疏表示策略,设计了一个包含不同条件下各种波形的综合字典,将接收到的波形分解为一个空间域,用于损伤位置的识别。Hameed 等[16]提出一种基于Lamb 波的板状结构多阶段损伤检测方法,可对损伤位置进行准确定位,并识别出损伤尺寸。Römmeler 等[17]考虑到空气对Lamb 波的影响,采用基于Lamb 波的单面空气耦合超声检测设备,通过Lamb 波模式转换进行缺陷检测和定位。Zeng等[18]提出一种多路径Lamb 波成像方法,通过引入高斯分布函数来量化每个空间节点相对于所有损伤轨迹的概率,实现结构损伤成像。Su 等[19]提出一种基于差分信号和Lamb 层析成像的复合材料损伤定位方法,实现了复合材料损伤定位。

现有基于Lamb 波的损伤识别研究大多集中于损伤位置的识别,但损伤区域无法准确描述,对确定结构剩余寿命和制定维修计划有一定的限制。因此,基于Lamb 的传播原理,通过魏格纳-威利分布(WVD,Wigner-Ville distribution)时频分析技术提取损伤反射信号的到达时间,并结合到达时间差值法(ATDM,arrival time difference method)提取Lamb 波损伤反射信号到达时间差值,进而提出一种孔损伤位置和区域识别方法。经数值模拟验证,该方法不仅能准确识别出孔损伤位置,而且可有效识别损伤区域面积。

1 时间差值损伤识别技术

1.1 Lamb 理论基础

Lamb 波是在薄板结构中传播的弹性波,根据板内质点振动方向的不同分为对称模式(S 型)和反对称模式(A 型)。根据Rayleigh-Lamb 方程[20],S 型和A 型模式表达式分别为

式中:d 为板的厚度;ε = ω/cp为Lamb 波数;ω = 2πf为角频率,其中,f为中心频率;cp为相速度。

式中:cl为纵波速度;ct为横波速度。

式(1)体现了Lamb 波的多模态和频散特性。Lamb波在铝合金板中传播的波包速度,即理论群速度。理论群速度cg与相速度cp的关系为

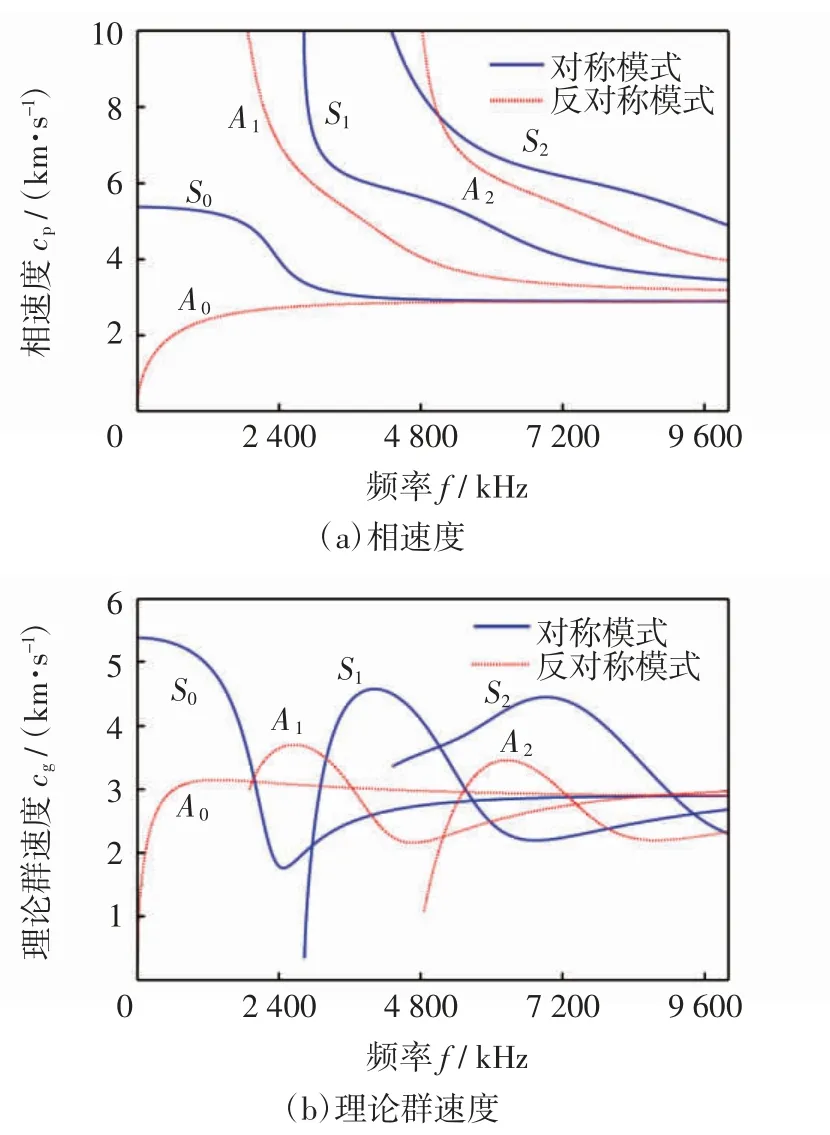

采用2024 型铝合金板作为试件,材料属性:弹性模量E=7.24 GPa,泊松比ν=0.33,密度ρ=2 800 kg/m3。1 mm 厚铝板对应的相速度和理论群速度与频率的关系曲线如图1 所示。

图1 1 mm 厚铝合金板的相速度和理论群速度频散曲线Fig.1 Phase velocity and theoretical group velocity dispersion curves of 1 mm thick aluminum alloy plate

由图1 可知,对于频厚积较低的铝合金板,其频散模式仅有S0和A0两种,且理论群速度相差较大,在有效控制压电阵列与损伤的相对位置后,可以得到较好的响应曲线;当频厚积增大时,所激励出的Lamb 波模态就越多,如A1、A2和S1、S2。

1.2 到达时间差值法

为进一步对损伤位置进行识别,引入ATDM。4 个PZT 传感器分别命名为P1、P2、P3和P4,按图2 所示粘贴在铝合金板表面,以板左下角定点为坐标轴原点建立坐标系,4 个传感器坐标分别表示为(x1,y1)、(x2,y2)、(x3,y3)和(x4,y4)。当P1作为激励器时,其余3 个压电片作为传感器接收Lamb 波信号。t2、t3和t4分别定义为从激励器P1经过损伤反射后到达传感器P2、P3和P4的时间。ATDM 的表达式[13]为

图2 损伤反射信号传播路径Fig.2 Propagation path of damage reflection signal

损伤信号到达时间可以通过WVD 分析获取[21]。傅里叶变换是研究平稳信号的有力工具,但是其不足以描述非平稳信号。WVD 并没有引进窗函数,从而可有效避免在时频分析时造成时间分辨率和频率分辨率间的相互牵制,对非平稳时变信号的分析非常有效。连续时间信号s(t)的WVD 分析[22]可表示为

式中:Ws(t,f)为WVD 系数;*表示复数共轭;i 为虚数单位;τ 为信号时间差。

从式(6)可看出,WVD 可认为是用过去的一个时间信号乘以将来的一个时间信号,并对两个时间信号的时间差做傅里叶变化得来的。因此,可将WVD 作为二次型时频表示法,其物理意义就是信号能量在时域和频域中的分布。

同理,分别获得以P2、P3和P4为激励器的另3 个时间差等式。每个等式可以绘制一条曲线,4 条曲线的交点分别为A1、A2、A3、A4,4 条曲线可获得一个封闭区域,如图3 所示。

图3 时间差值损伤识别技术示意图Fig.3 Schematic diagram of time difference damage identification technology

1.3 损伤识别技术

时间差值损伤识别技术包括两个阶段:①通过ATDM 绘制的曲线得到一个封闭区域;②对封闭区域进行细化来获得一个优化点和优化区间,从而确定损伤位置和区域。假设围成的封闭区域有n 个顶点,必然存在一个点O 使得其到各个交点的距离和(fx,y)最小,这个点O 可被定义为损伤中心,f(x,y)可表示为

求f(x,y)的最小值,即求f(x,y)的驻点,驻点分别满足对x 和y 的偏导等于0,即

通过求解式(8),可得解(x*,y*)。则将该解视为点O 的坐标。其中,损伤中心O 到达交点Ai的距离为

从图3 可知,以损伤中心O 为圆点,取ri的最大值为损伤半径做圆可获得一个区域,该区域被认为是损伤的最大区域范围。

2 铝合金板圆孔损伤识别

2.1 实验研究

实验测试示意图及实验系统如图4 和图5 所示,图4 中,以尺寸为600 mm×600 mm×1 mm 的2024 航空铝合金板为研究对象,4 个直径为10 mm、厚度为0.5 mm的圆形压电片粘贴在铝合金板表面,其位置已在图4 中标出,压电片材料属性如表1 所示。在损伤模型中,半径为5 mm 的通孔损伤d′被预制,损伤中心坐标为(350,300)。实验使用的仪器主要为Keysight 33500B系列函数发生器、美国Tektronix(泰克)THS3024手持示波器以及计算机。通过函数发生器产生激励信号并施加在激励器上,激励器收到激励信号产生波动,从而在铝合金板内产生Lamb 波信号。示波器检测出板内的Lamb 波信号,并存储下来。最终通过计算机对Lamb 波信号进行处理分析,识别出损伤。

图4 实验测试示意图Fig.4 Schematic diagram of experimental test

图5 实验测试系统Fig.5 Experimental test system

表1 压电片材料属性Tab.1 Material properties of PZT

选取中心频率为250 kHz 的5 峰调制信号作为激励信号,Lamb 波的激励信号幅度选择为10 V,时间步长取1×10-7s,激励信号的时域和频域表示如图6 所示。循环激励P1到P4,其他3 个压电片作为传感器,接收健康和损伤模型的信号。

图6 激励信号Fig.6 Actuating signal

2.2 数值模拟研究

通过ANSYS 有限元仿真软件建立铝合金板的无损和损伤模型,如图7 所示。

图7 仿真模型Fig.7 Simulation model

其参数及属性与实验相同。通常,为保证Lamb 波在数值模型中的传播不发生离散,需保证Lamb 波1 个波长内存在12 个网格[23]。根据以上要求,并考虑计算收敛性和效率,网格尺寸I 应满足

式中λmin为最小波长,λmin=c/f,S0模态对应的Lamb 波速度c 为5 373 m/s。当激励信号中心频率为250 kHz时,可得/12=1.07 mm。结合模型尺寸,网格最终尺寸确定为1 mm,压电片和损伤周围网格密度加密为0.5 mm。

在瞬态动力学的数值分析求解中,每个子步间的最小时间间隔为时间增量步长。若增量步长太大,则求解结果存在较大误差,无法有效模拟Lamb 波的传播过程;若增量步长太小,在同等的Lamb 波传播时间内,仿真计算量就会急剧增加,降低仿真效率。时间增量步长与激励频率的关系[24]为

式中fmax为激励信号最大的频率成分。结合以上分析确定的时间增量步长为1×10-7s,与实验设定相同。

3 研究结果分析

以P1压电片作为激励器,P2压电片作为传感器为例,给出了接收信号随时间的变化趋势,如图8 所示,其中图8(a)和图8(b)分别为实验信号与仿真健康信号和仿真损伤信号的对比。根据理论群速度与频厚积的关系可知,信号的第1 个5 峰为S0模式,第2 个5峰为A0模式。

图8 实验与仿真结果Fig.8 Experimental and simulation results

根据图8,分别对实验和仿真结果中损伤信号和健康信号进行求差,并进行WVD 处理,获得相应信号差值时频能量分布结果,如图9 所示。

图9 实验和仿真损伤前后信号差值时频能量图Fig.9 Time frequency energy diagram of signal difference before and after experimental and simulated damage

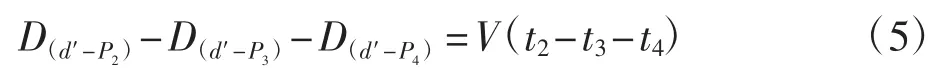

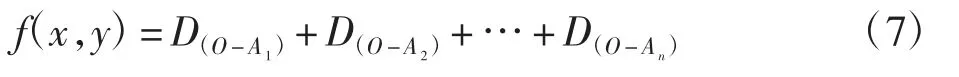

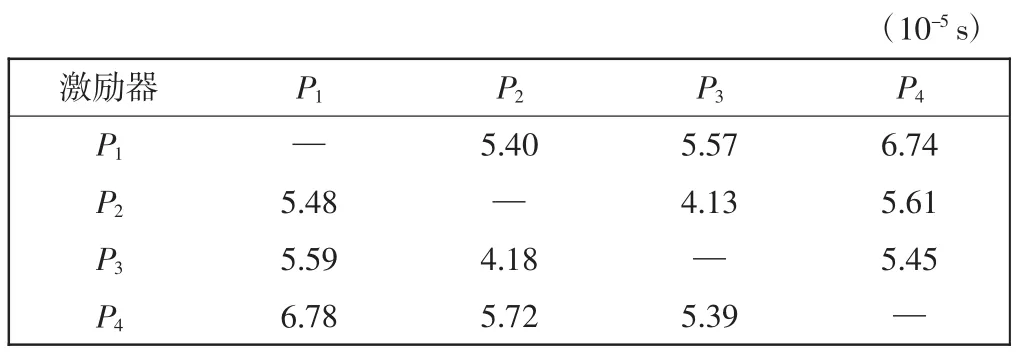

由式(6)可知,经WVD 分析,能量最大位置对应的时间值代表差值信号最大幅值对应的时间,通过WVD 分析,可以准确提取各个传感器之间经过损伤反射后的传播时间,表2 和表3 分别给出实验和仿真分析下的各个压电片被激励的损伤反射到达时间。

表2 实验损伤反射信号到达时间Tab.2 The arrival time of damage reflection signal of experiment

表3 仿真损伤反射信号到达时间Tab.3 The arrival time of damage reflection signal of simulation

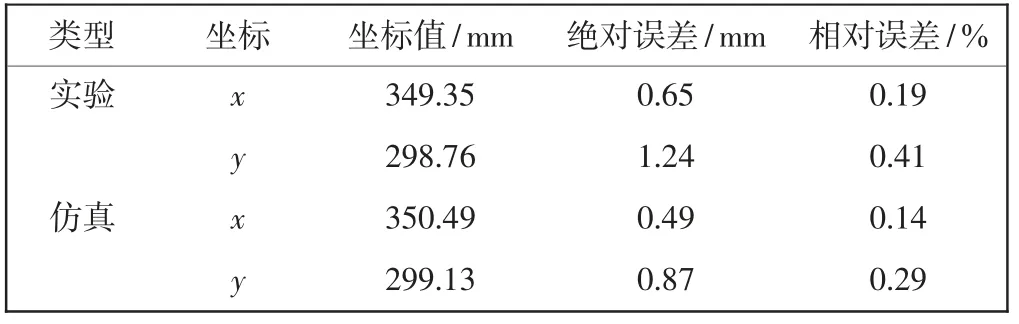

利用1.3 节提出的损伤识别技术,对表2 和表3实验和仿真中的损伤反射到达时间进行处理,实现孔损伤的识别,识别结果如图10 和图11 所示,其中图10(a)和图11(a)为损伤在铝合金板中的全局表示,图10(b)和图11(b)为损伤区域放大的局部表示。分别以4 个压电片作为激励器,可获得4 条封闭曲线,4 条曲线两两分别相交于一点,由式(7)可知,每一个交点都是损伤出现概率较大的地方,结合4 个交点,求取到4个交点距离和最小的值,获得识别的损伤中心(图10(b)和图11(b)中的红点),损伤半径为损伤中心到最远顶点的距离(图10(b)和图11(b)中最长的黑色线段),以损伤中心为圆点,损伤半径为半径做圆来表示识别的孔损伤(图10(b)和图11(b)中的黑色圆)。实验和仿真模拟中铝合金板孔损伤位置识别结果如表4所示。

图10 实验识别结果Fig.10 Identification results of experiment

图11 仿真识别结果Fig.11 Identification results of simulation

由表4 可知,无论实验或仿真结果,对于损伤中心的预测十分准确,最大相对误差仅为0.41%,但对于区域识别仅从损伤半径无法直观描述,因此引入狭义Jaccard 相似度作为损伤区域的评估标准。对于任意两个集合A 和B,其Jaccard 相似度计算公式如下

表4 实验和仿真损伤定位结果Tab.4 Experiment and simulation results of damage location

令实际损伤区域和预测损伤区域分别为集合A和集合B,获得实验与仿真预测结果的Jaccard 系数分别为0.399 6 和0.693 4。对于Jaccard 系数而言,当SJ的值为0.3 到0.5 时,表示两集合相关;当SJ的值为0.5 到1.0 时,表示两集合强相关,这进一步说明了时间差值定位方法在圆孔损伤区域评估的有效性。分析实验和仿真结果误差来源,主要有以下原因:①时间步长增量的选择决定了到达时间的精度,从而影响损伤定位的精度;②实验中,压电片传感器在试件上布局位置和材料参数的误差,导致实验区域识别精度较仿真结果差。

4 结语

针对铝合金板孔损伤的检测需求,提出一种基于WVD/ATDM 的损伤识别算法。由于WVD 对于非平稳信号的时频分析非常有效,特别是对实验信号的处理,可以有效地避免噪声信号的干扰,因此利用WVD可以准确地提取损伤反射信号到达时间,从而保证识别结果的准确性。基于WVD/ATDM 的损伤识别算法能够对损伤位置和区域进行识别,为估计铝合金板结构损伤程度和确定修补方案提供更为准确的参考依据。在进行损伤识别时,循环激励PZT 压电片与固定激励器相比,不仅可以验证读取损伤反射时间是否准确,提高定位精度,同时由于循环激励可以获取更多的损伤边缘信息,可以很好地实现损伤区域的识别。

通过实验和数值仿真验证可得,识别出的损伤位置与实际损伤位置的绝对误差都在1.40 mm 以下,并且识别出的损伤区域与实际区域满足Jaccard 相似度相关条件。因此,通过该算法可准确地识别出铝合金板结构中孔损伤位置及区域大小。

——中国制药企业十佳品牌