青岛胶州湾海底隧道建造关键技术研究*

郭永建

(青岛国信建设投资有限公司,山东 青岛 266520)

0 引言

海底隧道以其对自然环境影响较小、海底穿行占用地面面积少、全天候通行等优势,已成为跨海峡、跨海湾通道的首选。中国有近2万km的海岸线,沿海地区对跨海通道的需求与日俱增。但海底隧道建造存在海底水量补给无限,高水压易发生坍塌、突涌水等问题,且海底地质条件复杂多变,地质识别难度大,施工期破坏性强,海水腐蚀性强,结构耐久性要求高。

王梦恕[1-2]总结了现有国内外水下隧道设计、施工中存在的重难点问题及关键技术;张顶立[3]揭示了海底隧道施工过程中的突水机理,并提出地层结构界面变形控制技术;曲立清等[4-5]结合海底隧道实际工程,有针对性地提出了适宜的注浆加固方案;童建军等[6]采用模型试验方法,分析了海底隧道二次衬砌受力长期增长下的安全性问题,可为海底隧道长期运营耐久性设计提供指导。已有学者虽对海底隧道建造技术进行了有益探索和实践,但随着海底隧道建造长度和规模的增大,深水海域钻探、海中无竖井长距离通风、半包防水渗水量控制等难题,亟需加以解决。

本文在海底隧道研究成果的基础上,依托胶州湾海底隧道建造经验,分析并总结海底隧道工程建造过程中的关键技术,以期为类似工程建设提供参考。

1 工程概况

青岛胶州湾海底隧道是目前我国隧道长度第一、世界长度第三的海底公路隧道,隧道连接青岛市市南区与西海岸新区。隧道全长7 800m,其中海域段隧道长4 095m,纵断面采用V形坡,最小埋深25m,最大坡度3.9%,为双向6车道,最大断面面积412m2。主隧道按左、右线分离设置,中间设置服务隧道。设置10个车行通道和17个人行通道,连接2条主隧道和服务隧道。

2 综合地质勘探技术

由于海底隧道处于海床下方,无法实地踏勘,且海域流向多变、海床坚硬、流速和风浪较大,给海上地质钻探造成了极大困难。为此,选择尺寸适中、具有密封舱结构、自带动力的钢质平底驳船作为浮动钻探平台,同时配以不同类型锚体组合的连环锚具,解决海域恶劣环境条件下勘探船强适应性问题。针对作业区海床坚硬、潮汐和海域风浪影响大、勘探船起伏较大、外层保护套管不易固定的难题,开发了锯齿状管靴+多道保护绳+固定套管外设置的大直径活动套管技术,不仅保护了船体,且避免了随潮汐频繁接、卸套管,提高了钻探工作效率。

隧道所在海域海床为硬质岩体,由于缺少隔水层,受潮汐影响,海上抽压水试验难度大,套管与岩体之间止水成为技术难题。通过多次试验,开发出适合该场地条件、以干黏土球和海带丝混合物为隔水材料的止水工艺。在稳潮时间段开展压水试验,采用通过钻机钻杆施加压力,使止水栓塞膨胀的试验设备,操作简便、试验效果好。

通过磁力测量、多道地震探测、单道地震探测、多波束水深测量、侧扫声呐测量、浅剖测量和海上钻探等综合技术手段,查明工程场区断裂构造等不良地质分布范围、性质,可知隧址穿越地层陆域为花岗岩,海域为花岗斑岩、凝灰岩、辉绿岩等火山岩。地质构造主要为断裂构造,共穿越18条断层破碎带,其中海域段14条,断裂带大部分为高角度、中新代脆性断裂构造。勘探结果为设计与施工提供了可靠的地质依据。

3 高效注浆加固技术

3.1 不良地质超前探测与定位

在隧道施工过程中,采用数字钻进超前探测技术探测不良地质体,可准确识别含水构造和地层界面,并进行围岩判别,进而得出不良地质体范围、物理力学特征、水文特征及其与海水的连通性。青岛胶州湾海底隧道施工过程中,采用数字钻进超前探测技术对沿线断层进行准确探测,共识别出水点28处,探孔最大出水量为496L/min,为施工提供了指导,有效降低了突涌水风险。

3.2 不良地质段注浆加固

为保障海底隧道长距离穿越不良地质体的施工安全[7],需进行注浆加固。本研究改进了三臂凿岩台车钻孔和排渣系统,并同步对钻杆、供水供风系统进行改进,使其满足钻设深注浆孔的要求。首次将三臂凿岩台车应用于海底隧道超前预注浆深孔钻孔施工中,同步配合使用多功能钻机开展超前水平钻探取芯,提高了钻孔速度和效率,缩短了注浆工期。采用改进后的三臂凿岩台车,可快速施作30m注浆孔,一次性钻孔注浆至设计深度,通过新型双通道注浆器灌注超细水泥浆,形成止浆岩盘(见图1),继续灌注超细水泥浆形成止水帷幕。

图1 不良地质段注浆效果

为检验注浆效果,结合工程实际,综合提出以检查孔出水量、吸水率、取芯率、渗透系数、胶结体强度为指标的注浆效果评价方法,并以堵水率95%、加固体强度15MPa、取芯率80%、致密性明显提高作为控制标准。本工程严格按照注浆控制标准执行,保证了不良地质段安全、快速施工。

4 可维护式防排水技术

海底隧道设计基本采用V形纵坡,为避免高水压,一般采用半包形式防水,将在隧道内汇集大量渗水,因此需加强隧道防排水系统设计,确定限排标准,减少排水量,保证排水系统畅通、可维护,降低施工期和运营期排水费用。

通过国内外隧道排水设计、施工调研,结合工程实际情况,进行经济、技术分析,综合提出了本工程“以堵为主,限量排放”的防排水设计原则,并制定了设计方案和排放标准,设计主隧道单洞排放标准≤0.4m3/(d·m),服务隧道排放标准≤0.2m3/(d·m)。

采用超前注浆改良的岩体止水帷幕、初期支护和二次衬砌之间设置的防水板、防水混凝土二次衬砌结构构成防水体系,同时,建立完善的排水系统[8-11],在隧道初期支护与二次衬砌之间拱墙范围内设凹凸排水板带和无纺布等渗水层,结构渗水通过可清洗的纵向排水管汇集,经横向泄水管汇入路面两侧排水沟,最后通过9台海水泵排出隧道外。隧道建成运营后,主隧道排水量为0.2m3/(d·m),为设计值的50%,排水量控制水平居世界前列。

5 耐久性控制技术

海底隧道服役环境主要包括渗漏(海)水、富含高浓度氯离子的盐雾、汽车尾气碳化等,其中独特的海洋腐蚀环境将导致隧道结构混凝土和钢筋腐蚀,为保证结构耐久性需要,海底隧道耐久性设计、施工标准较高。

本工程施工过程中,采用结构断面优化及定向控制爆破技术,严格控制围岩损伤,形成集围岩保护与加固、新型多重防腐锚杆(见图2)防护、C35高性能湿喷混凝土初期支护、C50高性能混凝土二次衬砌、可重复防腐注浆加固等于一体的综合耐久性控制技术。

图2 多重防腐锚杆

本工程施工过程中,采用低爆速、不耦合装药控制爆破等技术[12],将爆破振动控制在2cm/s以内,以保证对围岩产生较小损伤,充分利用海底花岗斑岩等自身具有的良好耐久性。

隧道初期支护采用C35高性能湿喷混凝土,通过现场取样检测,确定性能指标满足设计要求,其中抗渗等级达P12以上,满足海底隧道使用寿命要求。

隧道二次衬砌采用C50高性能混凝土,现场取芯测试混凝土物理力学、抗渗、抗冻、抗碳化性能和氯离子扩散系数等,结果表明各项指标均满足耐久性设计要求。

6 通风防灾技术

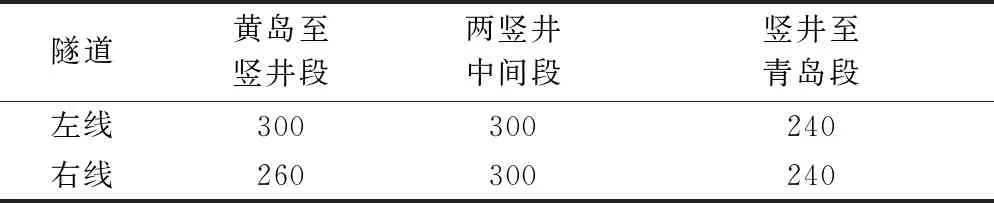

长大隧道通风、防灾、救援系统复杂,技术要求高[13],应开展专项攻关,以确保运营通风、防灾系统安全经济,达到安全经济运营的目的。为此,本工程建造过程中,采用通风防灾模拟计算分析、模型试验等方法,建立分岔式海底隧道1∶10大比例尺分段式通风物理模型系统(见图3),对隧道需风量(见表1)、隧道纵坡、洞内通风质量、隧道地形地质等进行分析,根据分析结果对拟定的通风方案进行定性、定量比较,对隧道运营多工况下的通风效果进行模拟,通过反复试验与模拟分析,验证通风系统理论计算和设计的合理性。通过试验效果与数据分析,提出最优气流组织和风机组合运营方案,全线共设置3座竖井,青岛段隧道左线设置1号竖井(集中排风),青岛岸2号竖井左、右线合并设置,黄岛岸右线设置3号竖井(兼左线排烟)。左线采取的通风方案为:2,3号竖井分3段送排纵向式+1号竖井集中排风;右线采取的通风方案为:2,3号竖井分3段送排纵向式通风。设计出满足表1所示的设计风量最优风机组合方案,共设置18台轴流风机、100台射流风机,减少了专用排烟道设置和联络风道、竖井断面规模,节约工程成本约1 000万元。

图3 隧道通风物理模型试验

表1 通风区段设计风量 m3·s-1

7 结语

1)通过运用综合地质勘探技术手段,探明了海底隧道穿越的18条断层破碎带位置。

2)青岛胶州湾海底隧道采用数字钻进超前探测技术对沿线断层进行了准确探测,共探明出水点28处。

3)提出以检查孔出水量、吸水率、取芯率、渗透系数、胶结体强度为指标的注浆效果评价方法。

4)研发了可维护式防排水系统,保障了海底隧道二次衬砌可作为安全储备,实现了排水量仅为设计值50%的国际新低。

5)形成了集围岩保护与加固、新型多重防腐锚杆防护、C35高性能湿喷混凝土初期支护、C50高性能混凝土二次衬砌、可重复防腐注浆加固等于一体的综合耐久性控制技术。

6)通过建立隧道1∶10大比例尺通风物理模型,对隧道运营多工况下的通风效果进行模拟,确定了通风排烟方式,满足长大隧道通风防灾要求。