现代煤化工产业碳减排分析

吕 品,罗 涛,杨振中,刘明亮

(航天长征化学工程股份有限公司,北京 100176)

1 政策背景

2020年9月,习近平主席在第75届联合国大会一般性辩论中提出我国2030年前力争实现“碳达峰”、2060年前力争实现“碳中和”的目标。2020年12月,习近平主席在联合国气候雄心峰会上进一步宣布,到2030年,中国单位国内生产总值二氧化碳排放将比2005年下降65%以上。2020年底的中央经济工作会议,明确将做好“碳达峰、碳中和”工作列为2021年八项重点任务之一;会议指出,“我国二氧化碳排放力争2030年前达到峰值,力争2060年前实现碳中和。要抓紧制定2030年前碳排放达峰行动方案,支持有条件的地方率先达峰”。

2021年,围绕“双碳”目标,国家政策密集发布。2021年5月,生态环境部发布了《关于加强高耗能、高排放建设项目生态环境源头防控的指导意见》,明确煤化工为双高项目,属于被管控行业;2021年7月27日,生态环境部发布《关于开展重点行业建设项目碳排放环境影响评价试点的通知》,陕西省作为煤化工行业试点省份,新申报的煤化工项目的碳排放指标将被纳入环评。从国家政策导向来看,现代煤化工产业碳减排需求十分迫切,需要尽快研究和探索碳减排乃至碳中和的途径。

2 现代煤化工产业规模及碳排放预测

2.1 现代煤化工产业规模预测

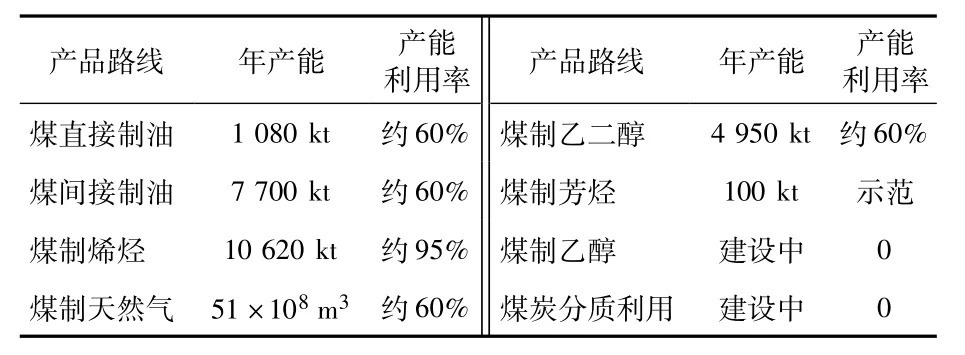

国家“十三五”规划中对煤化工的规划是以现代煤化工为主体的;现代煤化工是以煤炭为主要原料,以生产清洁能源和化工产品为主要目标的现代化煤炭加工转化产业,是实现煤炭清洁高效利用、推进煤炭产业结构调整和发展地方经济的重要途径。现代煤化工一般以煤制油、煤制烯烃、煤制天然气、煤制乙二醇、煤制芳烃、煤制乙醇、煤炭分质利用等项目为主,其中除煤直接制油和煤炭分质利用外,均以煤气化为龙头。2020年我国现代煤化工产业各门类产能调研结果见表1(注:2020年油价低位徘徊,煤化工产品竞争压力较大,除煤制烯烃外,其他类型现代煤化工装置均未能满负荷运行)。

表1 2020年现代煤化工产业各门类产能及利用率

据《现代煤化工“十四五”发展指南》以及综合调研情况,“十四五”期间现代煤化工产业各门类新增产能预测见表2。

表2 “十四五”期间新增产能预测数据

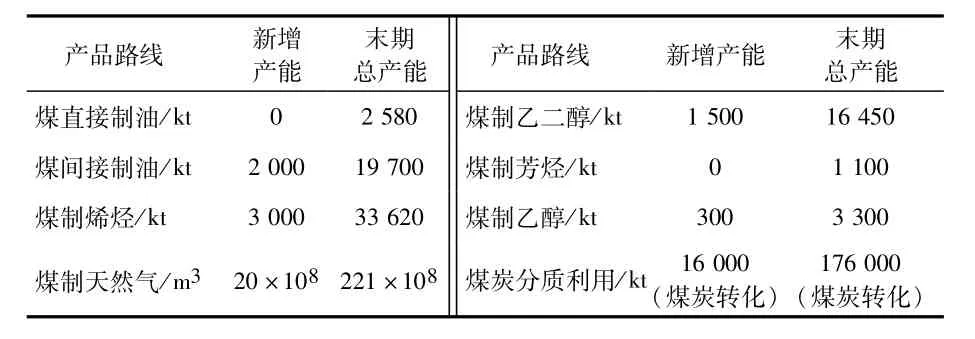

据政府相关研究单位预测[1],预计“十五五”期间我国一次能源消费增速约10%,实际上存在传统煤化工替代、现代煤化工占比升幅较大的预期,按10%增速保守估算,“十五五”期间现代煤化工产业各门类新增产能预测见表3。

表3 “十五五”期间新增产能预测数据

2.2 现代煤化工产业碳排放预测

据碳排放计算标准《温室气体排放核算与报告要求 第10部分:化工生产企业》(GB/T 32151.10—2015),以原料为神木烟煤、气化系统采用先进粉煤加压气化工艺的现代煤化工产能为测算对象,以典型项目可行性研究报告和实地调研结果作为部分基础数据,计算得现代煤化工产业各门类单位产品(除煤制天然气以生产1 000 m3天然气计以外,其余均以生产1 t产品计)碳排放(以CO2计)系数如表4所示(煤炭分质利用产物较为复杂,暂不计入)。按预测产能满负荷运行及表4的碳排放系数,推算至2030年现代煤化工产业各门类产能增长及碳排放强度如表5所示。

表4 现代煤化工各门类单位产品碳排放系数 t

据有关资料,2020年我国总碳当量排放值约为121.2×108t,2030年我国总碳当量排放值约为122.6×108t[2]。据表5数据,按现代煤化工产业各门类2020年已有产能满负荷推算,2020年现代煤化工产业总排碳量约2.53×108t,约占总碳当量排量的2.09%,同比例推算至2030年我国碳达峰时现代煤化工产业总排碳量约2.30×108t;考虑部分传统煤化工产能淘汰整合、现代煤化工产能占比有望提高,预计至2030年我国现代煤化工产业碳峰值不会超过3.0×108t。而按“十五五”末即2030年末预测产能满负荷推算,现代煤化工产业碳排放总量约8.24×108t,远超2030年碳达峰值,且还不说计算碳排放系数时各能效指标选取较为先进以及未将煤炭分质利用的碳排放统计在内,故实际上2030年末碳排放强度比推算要高,即2030年前现代煤化工产业至少要在现有水平上减排70%以上才能达到碳排放峰值要求,2030年后现代煤化工企业还应尽快实现厂内碳中和。

表5 煤化工产品产能增长及碳排放强度预测数据

3 现代煤化工产业碳减排路径

现代煤化工产业要想实现大幅碳减排直至碳中和,从技术经济角度考量,必须考虑技术的可持续性。碳减排大致可从生产过程减排、公用工程减排、厂区排放CO2再利用等三个方面考虑。

3.1 生产过程碳减排

3.1.1 碳源头减排

现代煤化工企业生产过程的碳排放约占其碳排放总量的40%~55%,生产过程碳减排,首先应考虑从碳源头减排。众所周知,现代煤化工从原料煤到化工产品的生产过程,原料煤中碳元素占主导,适用于现代煤化工的主流气化炉如粉煤加压气化炉、水煤浆气化炉产出的粗合成气氢碳比范围一般在0.3~0.8,而化工产品要求氢多碳少,一般要求氢碳比在1.5~2.5左右,故煤化工生产过程须实现氢碳原子比的转化;在一般的煤化工项目中,变换反应(CO+H2===O CO2+H2)是氢碳原子比转化的主要方式,每变换出1个单位体积的H2就要排放出等体积的CO2,这也正是生产过程中CO2排放的主要来源。

(1)实现碳源头减排的第一种方式是在现代煤化工企业周边建设风/光储电厂制取绿电,再通过电解水装置获得绿氢,将制得的氢气直接加压补入气化炉,从源头上调整粗合成气的氢碳原子比,减少甚至消除变换反应带来的CO2排放,此为从生产过程源头减排的一种根本途径;且电解水过程中副产的氧气同样可以加压送入气化炉中,相应地可减小空分装置的制氧规模,减少空分装置的热力或电力消耗。另外,现代煤化工企业配套风/光储电厂生产的绿电通过电解水装置制取绿氢、绿氧后,直供煤化工用户,一方面可减少输送过程中的能量消耗,另一方面可通过建设高压储槽储氢来平滑风/光储电厂的负荷波动,与电厂储能模块共同实现对风/光发电的调节,大幅提高风/光储电厂运行的稳定性,增加风/光储电厂的应用时长,避免大规模弃风弃光,且大体量、波动大的风/光发电不入网,还可大大提高电网的稳定性,有利于创造多方共赢的局面。此碳源头减排方式实施的关键点在于建设风/光储电厂需要大规模的闲置土地(及适宜的区位条件),而现代煤化工产业布局的大部分区域恰恰在戈壁、盐碱地、沙漠多布的西部荒漠化地区,大多具备建设条件,且大规模的光伏发电可以降低地面蒸发量,还可以通过与现代农业技术、现代灌溉技术耦合逐步实现对荒漠化地区的生态改造,创造更大的价值。

(2)实现碳源头减排的第二种方式是将现代煤化工项目与一些能够副产氢气的石油化工、天然气化工项目耦合,实现氢碳互补。不过,此碳源头减排方式受制于地域,仅适用于石油化工、天然气化工和煤化工可以共存的区域。

3.1.2 过程减排(节能降耗)

碳减排的另一个重要途径是在生产过程中采用各种节能降耗措施提高各生产工段的效率,如:采用更为先进的工艺流程和更加高效的设备;将全厂余能尽可能就近充分利用,尤其应重视厂内余压和低温低位余热的充分利用——余压可通过膨胀机发电的方式利用,低温低位余热可通过制备采暖热水、制冷、ORC机组发电、螺杆膨胀机发电等方式加以利用,在把厂内余热“吃干榨尽”的同时可把全厂冷凝液温度降低并满足全厂水处理系统的进水温度控制要求,从而降低全厂空冷器或水冷器的能耗。总之,先进节能降耗技术的大范围使用,可以直接有效地降低现代煤化工企业生产过程中厂区内的碳排放。

3.2 公用工程碳减排

现代煤化工企业公用工程的碳排放约占其碳排放总量的45%~60%。公用工程减排主要包括热力和电力两方面。

(1)热力方面。应尽量取消厂内自建锅炉,降低燃料直接燃烧的比例;在可靠性和经济性允许的情况下,大功率转动设备应尽量采取电驱或者电汽混合驱动的方式,纯汽驱机组应尽可能利用厂区内副产的蒸汽;全厂热力管网应实现能量梯级利用、热流稳定通畅、余热余压就近利用,减少输送损失和能量浪费。

(2)电力方面。支持厂区投建或参建配套的风/光储电厂,尽量采用直供电方式,实现绿电对化石能源电力的厂内替代,避免电网输送过程的损耗;大型电驱机组,在保证可靠性的前提下尽可能用厂区副产蒸汽驱动替代。

3.3 厂区排放CO2再利用

厂区排放CO2的再利用主要有物理回收、化学回收、生物回收三种方式。

3.3.1 物理回收

目前厂区排放CO2的物理回收方式主要有碳捕集封存(CCS)、CO2超临界发电、CO2制干冰(与食品工业耦合)等。CCS在国内已经有多个中试装置,试验效果较好,有望进行工业化推广,尤其是与石油工业耦合时,可将捕集的CO2用于高压驱油,获得更大的利用价值,虽然现代煤化工项目主要布局在西部地区富煤区域,一般不具备驱油条件,但可以利用附近的煤矿采空区、盐碱地等进行封存,在碳税征收背景下特别容易具备规模效益,是低成本回收CO2的最佳选择;CCS的缺点是CO2资源化利用比例较低,仅能实现就地捕集封存,不过可作为过渡性手段,待CO2资源化利用方式具备比较经济优势时再直接资源化利用。CO2超临界发电适合与光/热发电耦合,已有试验装置,但尚未达到工业应用的阶段。CO2制干冰需求量较小,不适合大规模的CO2再利用。

3.3.2 化学回收

目前厂区排放CO2的化学回收方式主要有CO2制甲醇、芳烃、碳酸二甲酯、可降解材料等化学品和无机盐类。

现代煤化工项目生产过程排放的CO2具有排放点集中、纯度高的特点,具备作为化工原料的基本条件。据调研,CO2制甲醇在国内已有10万吨级别的中试装置投建,CO2制芳烃已有万吨级试验装置在建,CO2制碳酸二甲酯和可降解材料已有成熟装置投产。不过,CO2属惰性气体,化学反应活性较差,一般需要在强还原气氛以及高温高压条件或催化剂参与下才可以发生化学反应,从反应难度上来说,利用CO2进行化学反应制取化学品的合理性有待商榷,需要在示范装置或已运行装置中进行全周期经济性比较和论证,只要经济上可行,CO2制化学品不失为一种较好的适合工业化的CO2回收方式。

3.3.3 生物回收

森林碳汇是排放CO2的生物回收方式之一。森林碳汇不仅是回收再利用CO2的有效方式,而且可实现对生态环境的改善,尤其适用于现代煤化工产业集中的西部荒滩化地区。但森林碳汇需要大量的土地、水利设施和人力,短期内难以起效,且回收CO2的效率较低,据测算每年每公顷森林生态系统仅可固定20~40 t的CO2[3]。总体来看,森林碳汇短期成本较高、回收效率偏低,但生态价值高,在长期规划中应占有一席之地,建议作为一种辅助的CO2回收方式考虑。另有一种“CO2+微藻制油”技术,也是一种有效地利用生物手段回收CO2的方式,但目前尚处于试验阶段,还存在一些瓶颈问题,未达到可工业化的阶段和水平。

3.4 理想的现代煤化工产业低碳或零碳模式

现代煤化工产业应尽量考虑总成本较低、便于工业化、具备可持续性的减碳方式,比较理想的低碳工厂模式如图1。需要说明的是:应优先考虑提高厂区节能降耗水平,实现厂区内余能的充分利用;风/光储电厂、电解水装置和氢氧储槽均可根据碳减排强度的要求分批建设,规模化后的风/光储电厂最终可以实现向电网反向送电;CO2回收利用装置也可分批分项建设。

图1 较理想的低碳工厂模式示意图

如果现代煤化工工厂能实现绿氢完全替代、绿氧部分替代,预计可减碳50%以上;将大功率汽驱机组改为电驱,取消厂内燃煤锅炉,预计可减碳15%~20%;节能降耗技术的推广使用,预计可再减碳10%。这几方面碳减排方式综合利用后,现代煤化工工厂的碳排放完全可满足碳达峰的要求;如需达到碳中和,只需后期增加CCS和高纯度CO2回收装置即可。简言之,上述低碳或零碳工厂模式是一条在碳税征收背景下较易实现、较低成本且具备可持续性的减碳路径。

4 结束语

随着碳达峰、碳中和目标的明确和政策层面的推进,现代煤化工产业实施碳减排直至碳中和已迫在眉睫,而通过对“十四五”、“十五五”期间规划的现代煤化工产能及碳排放估算数据可知,现代煤化工产业碳减排压力巨大,但同时碳减排可挖掘的潜力也十分巨大。从工业化程度和可持续性角度出发,比较推荐的碳减排技术包括厂内绿电/绿氢/绿氧替代、节能降耗技术大规模推广、碳捕集封存(CCS)、高浓度CO2制化学品、森林碳汇等,这些技术的有机结合或有效协同,可望走出一条较低成本的、可持续的现代煤化工产业碳减排路径。