CO2汽提法尿素装置降低消耗的新举措

侯立业,苏 顺,姚佳斌,顾占军

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154110)

0 引 言

中海石油华鹤煤化有限公司(简称华鹤煤化)520 kt/a CO2汽提法尿素装置采用斯塔米卡邦2000+TM工艺,大颗粒尿素造粒系统采用荷兰荷丰流化床造粒机技术;2015年4月6日上游300 kt/a合成氨装置化工投料,2015年5月9日打通全系统流程,顺利产出成品尿素,装置投运以来总体上运行平稳。2015—2019年的生产统计数据表明,华鹤煤化尿素装置部分能耗指标不能达到设计值及厂控指标,造成生产成本偏高,主要考核项目有吨尿素耗氨量、吨尿素耗甲醛量、吨尿素耗蒸汽量、吨尿素耗循环水量、吨尿素耗电量,其中,吨尿素耗氨量≤0.568 t、吨尿素耗甲醛量≤14 kg、吨尿素耗电量≤57 kW·h,此三项指标均达到设计要求,但吨尿素耗蒸汽量>1.20 t、吨尿素耗循环水量>67 m3,这两项指标超过设计值。为此,需通过优化技改降低装置的吨尿素蒸汽消耗和循环水消耗。以下对有关情况作一简介。

1 尿素装置工艺流程简述

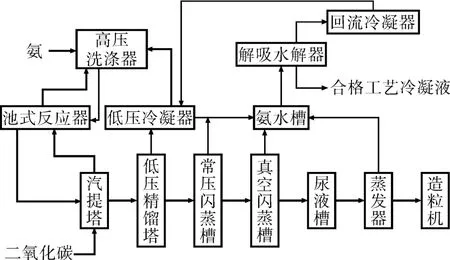

华鹤煤化尿素装置工艺流程简图见图1。

图1 尿素装置工艺流程简图

液氨和CO2气于温度170~185℃、压力13.5~14.5 MPa条件下在池式反应器中反应生成尿素,尿液经池式反应器液位调节阀进入CO2汽提塔,CO2汽提塔出液(尿液浓度约54.1%)进入低压循环系统进行尿液提浓和甲铵分解——先后经过低压精馏塔(低压精馏塔气相进入低压甲铵冷凝器中进行冷凝吸收后进入低压液位槽中,然后通过高压甲铵泵送入高压系统)、常压闪蒸槽、真空闪蒸槽、尿液槽,浓度约79.6%的尿液由尿液泵送入一段、二段蒸发系统进行提浓,然后浓度约96.6%的尿液送入流化床造粒机中进行造粒,最终经筛分等产出合格尿素产品。

2 技改背景与技改思路及可行性分析

2.1 技改背景

由于华鹤煤化尿素装置需要长时间在105%~108%负荷下运行,池式反应器低压侧副产蒸汽量无法满足低压蒸汽用户所需,尤其是尿素装置在拉尿液槽B室尿液(蒸发造粒单元停车或蒸发系统打循环时将高压系统生产的尿液储存在尿液槽B室,蒸发造粒系统重启后需逐步消化尿液槽B室的尿液)和冬季生产时,需要从合成氨装置4.5 MPa中压蒸汽管网引蒸汽进行补汽,由此增加了尿素装置的蒸汽消耗。而蒸发系统是低压蒸汽的主要用户,其蒸汽用量占低压蒸汽总量的68%左右,蒸发系统低压蒸汽使用量降低便能有效降低整个尿素装置的蒸汽消耗。

至于尿素装置的循环水消耗,虽然解吸水解系统回流冷凝器调温水换热器循环水用量仅占尿素装置循环水总量的25%左右,但调温水换热器换热效果差,为保证回流冷凝器的冷凝温度,其循环水流量由正常的477 m3/h提至845 m3/h(极限值);而随着调温水换热器列管结垢越来越严重,即使循环水流量提高至845 m3/h也无法满足工况所需,即调温水换热器循环水流量的提高并没有使回流冷凝器产生预期的冷凝效果,反而浪费了循环水,且会影响尿素装置其他循环水冷却器的运行效能。简言之,调温水换热器列管结垢严重,解吸塔气相无法充分地在回流冷凝器内被冷凝,导致解吸塔压力持续偏高,而受环保方面的约束,又无法通过放空的方式来降低解吸塔的压力,为保证解吸水解系统的稳定运行,不得不减少解吸塔进料负荷,随之而来的就是氨水槽液位升高,有封塔停车的风险。生产中尝试在线清洗调温水换热器,每次清洗时间在3 h左右(在线清洗调温水换热器时,需将解吸气相全部切出回流冷凝系统,即解吸气相全部放空处理,同时将调温水换热器循环水管线关闭),清洗后调温水换热器换热效果可维持10 d左右,随着运行时间的推移,其换热效果又会出现下滑,需再次进行清洗,这种运行维护方式既增加系统氨耗又污染环境,且清洗期间会出现系统水碳比失调、高压系统CO2转化率降低等问题。

为此,华鹤煤化决定将上述两方面作为降低蒸汽消耗和循环水消耗的突破口,同时期望通过优化技改极大地改善解吸水解系统运行的稳定性。

2.2 技改思路及可行性分析

据生产实际工况,利用解吸水解系统一部分解吸塔气相(温度约120℃)作为热源,通过增设1台换热器来对进入蒸发系统前的尿液进行加热提浓,而尿液浓度的提高就可减少蒸发系统的蒸汽消耗,包括一段/二段蒸发加热器的蒸汽用量、蒸发气相动力蒸汽消耗量(即维持一段/二段蒸发系统真空度之蒸汽喷射器所耗蒸汽)以及蒸发气相冷凝器的循环水用量;而且,一部分解吸塔气相作为热源后,进入回流冷凝器中的解吸气相相应减少,通过理论分析和现场流程改造,可实现直接用循环水对进回流冷凝器气相进行冷凝回收,由此就可弃用回流冷凝器调温水换热器(原调温水换热器壳程走蒸汽冷凝液、管程走循环水,蒸汽冷凝液由热水循环泵提供动力闭路循环),节约循环水[一则因解吸气相冷凝负荷降低,二则循环水直接降温(非二次间接降温)提高了换热效率]的同时还可降低热水循环泵的电耗(技改后停用热水循环泵)。该技改思路的实施虽然在换热器、管线、管件等方面会有一定的投入,但可一举两得地解决吨尿素蒸汽消耗和循环水消耗高的问题。

3 改造前相关系统工艺流程及能耗情况

3.1 改造前相关系统工艺流程

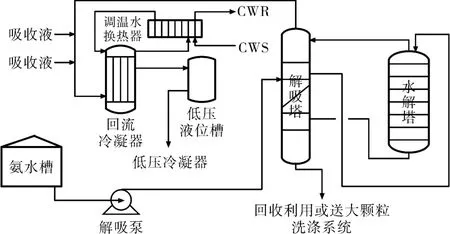

3.1.1 解吸水解系统流程

改造前解吸水解系统工艺流程简图见图2。尿素解吸水解系统的主要作用是回收氨水中的氨和CO2,解吸塔依据组分溶解度与温度的关系物理分离出氨等,其液相再送入水解塔内,在水解塔内尿素会水解分离出氨和CO2,水解塔气相并入解吸塔;解吸塔气相进入回流冷凝器(解吸塔气相进入回流冷凝器前设计有两处喷头进行气相的吸收,吸收液为氨水槽中的稀氨水,被洗涤吸收后的气相进入回流冷凝器的壳程;管程为经过回流冷凝器调温水换热器换热后的蒸汽冷凝液,温度约62℃)[1],冷凝后绝大部分成为液相,大部分冷凝液通过回流泵送入低压液位槽中,再一并送往高压系统,维持高压系统的水碳比和氨碳比稳定;少量冷凝液作为解吸塔塔顶回流液,用以控制解吸塔气相温度。简言之,氨水槽中氨水在解吸水解系统中经过物理分离和化学分解最终分离出氨和CO2予以回收,使解吸废液(外送工艺冷凝液)达到回收利用标准——氨氮含量<3×10-6、尿素含量<1×10-6;合格后的解吸废液,可送往水处理工段制脱盐水后送锅炉产蒸汽,或可补入大颗粒洗涤系统作为洗涤液。

图2 改造前解吸水解系统工艺流程简图

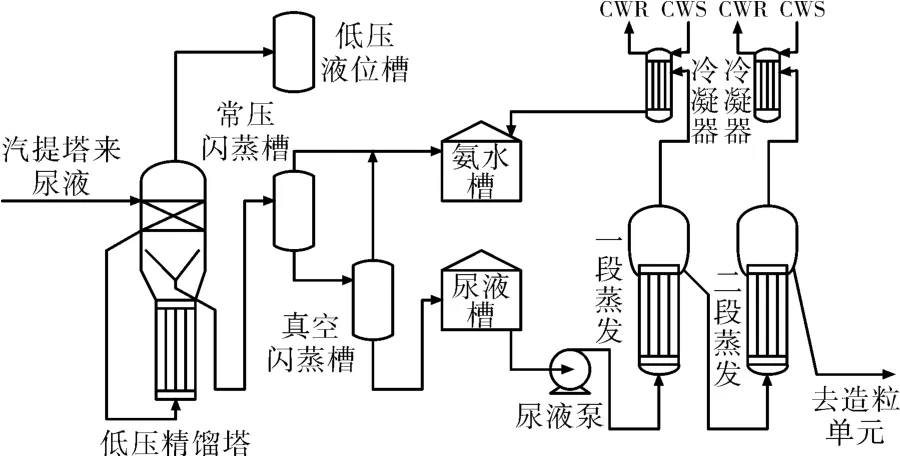

3.1.2 低压精馏塔至蒸发系统工艺流程

改造前低压精馏塔至蒸发系统工艺流程简图见图3。高压系统CO2汽提塔来的尿液,经低压精馏塔提浓后进入常压闪蒸槽中,再进入真空闪蒸槽,之后浓度约79%的尿液进入尿液槽,通过尿液泵送入蒸发系统进行提浓,最后浓度约96%的熔融尿液送入造粒机进行造粒[2];常压闪蒸槽气相、真空闪蒸槽气相、一段蒸发气相、二段蒸发气相分别经冷凝后进入氨水槽中,氨水槽中的氨水一部分通过机泵送至各冷凝吸收工段,另一部分送入解吸水解系统。

图3 改造前低压精馏塔至蒸发系统流程简图

3.2 改造前相关系统蒸汽与循环水消耗

华鹤煤化520 kt/a CO2汽提法尿素装置设计吨尿素循环水消耗≤67 m3、吨尿素蒸汽消耗≤1.2 t,但统计2015—2019年生产数据,吨尿素循环水消耗约为89.5 m3、蒸汽消耗约为1.27 t,与工艺设计包及同行业企业相比能耗偏高。能耗偏高除上文所述原因外,其他方面的原因主要有:①尿素装置整体负荷较高——长时间在105%~108%负荷下运行;②华鹤煤化所在地年均气温在5℃左右,尤其是冬季,造粒单元及相关蒸汽用户蒸汽消耗较高。

深入分析发现,高负荷生产时,一段蒸发系统0.40 MPa低压蒸汽消耗约39.3 t/h,二段蒸发系统0.68 MPa中压蒸汽消耗约2.8 t/h;一段、二段蒸发冷凝器循环水消耗分别约2 050 m3/h、304 m3/h;解吸水解系统回流冷凝器调温水换热器循环水消耗约477 m3/h。一段蒸发系统低压蒸汽耗量占整个尿素装置蒸汽耗量的约68%,在高负荷和工况异常以及冬季运行工况下,需从蒸汽总管引入2.3 MPa中压蒸汽(2.3 MPa中压蒸汽作用有二:一是用作汽提塔壳侧加热蒸汽以促进甲铵分解;二是直接通入水解塔底部促使尿素分解)进行补汽,如此造成了尿素装置吨尿素蒸汽消耗超过1.2 t,高达1.29 t左右。解吸水解系统回流冷凝器调温水换热器及一段/二段蒸发气相冷凝器循环水耗量占整个尿素装置循环水耗量的约31%,在蒸发气相流量增大和回流冷凝器调温水换热器内部列管结垢后,其循环水消耗明显增加,占比高达39%左右,造成尿素装置吨尿素循环水耗量>67 m3。

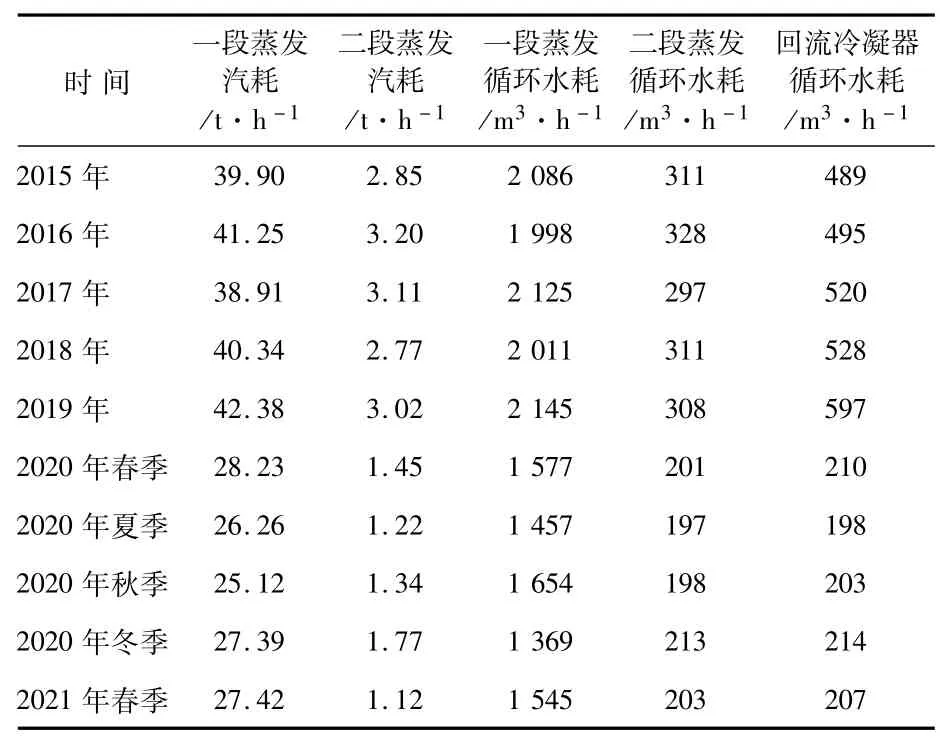

满负荷正常生产时,尿液经过真空闪蒸槽进尿液槽的温度约85℃、浓度约79.5%;解吸气相温度约120℃,解吸气相组分大致为NH341.3%、CO212.4%、H2O 46.3%,出回流冷凝器调温水温度约68℃、进回流冷凝器调温水温度约60℃,这些工艺指标与技改方向的确定及注意事项密切相关。对2015—2019年尿素装置有关重要工艺指标进行统计,具体见表1。

表1 2015—2019年尿素装置有关重要工艺指标(年均值)

4 改造后相关系统工艺流程及运行情况

4.1 系统工艺流程的确定

解吸气相温度约120℃,而真空闪蒸槽下液温度约85℃,可在真空闪蒸槽尿液进尿液槽之间管线上增设1台尿液预热器(管壳式),协调(互补)系统的加热与降温需求,同时实现降低系统蒸汽消耗与循环水消耗的目的。经测算,尿液预热器壳程容积0.9 m3、管程容积0.5 m3,换热器型号为BFU,换热面积118 m2;壳程(走解吸气相)进/出口设计温度143/83℃、管程(走尿液)进/出口设计温度49/111℃,壳程设计压力0.292 MPa、管程设计压力0.78 MPa(有关设备参数由华鹤煤化技术委员会经过讨论与分析并委托相关设计院进行确认)。在解吸气相出口管线设计一副线(此副线设计带有现场操作阀门,控制副线分流的解吸气相约占解吸气总量的42%~52%)引入尿液预热器壳程入口,换热后的气体由壳程出口排出,经回流冷凝器冷凝后形成的液相依靠位差流入低压液位槽中;真空闪蒸槽下液(尿液)进入尿液预热器管程入口,经解吸气相加热后流入尿液槽中;解吸气相主管线因部分气体走副线,其流量减少,意味着回流冷凝器调温水换热器不需要过多的循环水来换热,同时考虑到调温水换热器列管部分结垢影响其换热效果,宜直接将循环水作为冷媒供回流冷凝器使用。改造后相关系统工艺流程如图4。

图4 改造后相关系统工艺流程简图

但在本项技改系统流程讨论之初,华鹤煤化内部有两种不同的观点。一种观点认为,回流冷凝器调温水系统直接被循环水替代不可行。因为循环水温度远低于原冷媒温度(回流冷凝器调温水温度大致在65~80℃,而循环水上水温度约28℃),易导致解吸气相在回流冷凝器中发生结晶,会严重影响设备及系统运行的安全性,一旦结晶势必影响整个尿素装置的稳定生产。而且,将解吸气相作为尿液的加热源会带来两方面的不利影响:其一,解吸气相中含有一定量的氨和CO2,冷凝时会加大设备的腐蚀,尿液预热器列管在甲铵液和尿液的共同作用下易发生电化学腐蚀及均匀腐蚀[3],列管腐蚀后,会导致解吸气相冷凝液(贫甲铵液)进入尿液中(壳侧压力0.28 MPa左右,管侧压力约-0.58 kPa),由此不但没有将尿液有效地提浓,还会稀释尿液,同时漏入的氨进入蒸发系统中会造成蒸发系统真空度不易维持,蒸汽耗量和循环水耗量都会升高,尿素产品质量将会受到影响;其二,延长了系统工艺流程,变相增加了尿液的停留时间,缩二脲生成量会增加,影响尿素产品质量。

另一种观点认为,尿液与解吸气相之间的换热,是一种利用气相热源的好办法。只要控制好循环水的流量,保证回流冷凝器的出液温度,解吸气相冷凝过程中就不会产生结晶;只要尿液预热器选型符合工艺要求,就不会发生严重的腐蚀[4];尿液预热器设计有副线(真空闪蒸槽下液仍可直接进尿液槽),即可以定期将尿液预热器切出对其进行热煮,对尿液预热器列管上的结垢或结晶物进行清理;由于尿液在新增的尿液预热器被预热提浓(尿液预热器内尿液提浓产生的气相汇入真空闪蒸槽气相中送至常压吸收塔),尿液停留时间的延长确实会影响缩二脲的生成,但随着进入蒸发系统尿液浓度的提高,就不需要将蒸发温度控制得过高,蒸发温度的降低会有效降低缩二脲的生成量,综合来看利大于弊。

4.2 改造实施

2019年年初,回流冷凝器冷媒改用循环水及增设尿液预热器技改立项。2019年7月,尿素装置大修期间实施了技改:根据尿素装置框架实际空间布局及技改后系统的工艺流程,在原回流冷凝器调温水换热器循环水上水/回水管处断口,将提前预制好的循环水管线甩头与回流冷凝器进行连接,项目共计投资约12万元左右;本次大修期间一并增设了尿液预热器,选取的位置在距尿液槽上方约4.5 m(真空闪蒸槽下方约1.5 m)处,相关设备、管线、伴热等施工难度较回流冷凝器冷媒改用循环水稍大。

4.3 改造后尿素装置的运行情况

改造后,在尿素装置近2 a的运行时间里,没有出现上述第一种观点的情况,装置整体运行稳定,各项工艺指标满足生产要求:尿液经尿液预热器后其浓度由约79%提高至约89%,一段蒸发系统加热蒸汽用量由39 t/h左右降至27 t/h左右,考虑到蒸发系统结晶问题,据尿液—压力—温度三相图,将一段、二段蒸发温度分别由130℃、132℃降至122℃、127℃,一段蒸发温度控制在122℃左右,一段真空度控制在-62 kPa左右,此时经一段蒸发后尿液浓度提高至94%左右;二段蒸发蒸汽用量由约2.8 t/h降至约1.2 t/h,二段蒸发温度控制在127℃左右,二段真空度控制在-78 kPa左右;由于一段、二段蒸发系统蒸出的气相量变少,其气相冷凝器循环水用量也相应减少,蒸发一段、二段循环水用量分别降至约1 568 m3/h、198 m3/h;解吸水解系统回流冷凝器循环水用量仅207 m3/h左右,而此前投用回流冷凝器调温水换热器时循环水用量约500 m3/h。

改造后,尿素装置各项消耗有所降低——吨尿素蒸汽消耗稳定在1.12 t以下、吨尿素循环水消耗稳定在61 m3以下;在蒸汽和循环水消耗显著降低的同时,诸如影响尿素产品质量的缩二脲指标稳定可控,缩二脲含量<0.85%,低于国标优等品限值0.9%。改造前(2015—2019年)与改造后(2020—2021年春季)尿素装置正常运行时有关系统蒸汽和循环水消耗数据(年均值或季度均值)的对比见表2。

表2 改造前后有关系统蒸汽和循环水消耗数据的对比

运行维护方面,蒸发系统减负荷或打循环时,不建议投用尿液预热器,此种情况下蒸发系统温度控制较低(100℃左右),蒸发系统内尿液浓度不需要达到正常指标,尿液自身在蒸发系统中由于打循环其停留时间变长,尿液中缩二脲含量升高,待蒸发系统重启后,尿素产品中缩二脲含量短时间内会偏高。投运或切出尿液预热器时,一定要平稳操作:投用尿液预热器时,最关键的步骤是一定要先用蒸汽冷凝液(约95℃)对管线预热约5 min,尿液预热器的进口阀投用时要缓慢开启,同时缓慢关闭尿液进尿液槽阀门,据实践经验如此操作能避免尿液组分变化对蒸发系统真空度的影响;切出尿液预热器时,先退出尿液(退出后尿液预热器管程用蒸汽冷凝液进行冲洗)、再退出加热介质(解吸气相),此时需保证解吸气相压力稳定,宜先开解吸气相至回流冷凝器管线上阀门,然后再缓慢关闭解吸气相至尿液预热器管线上阀门,随即对尿液预热器前后解吸气相管线用蒸汽冷凝液进行冲洗。

5 结束语

华鹤煤化通过实施增设尿液预热器及回流冷凝器冷媒直接采用循环水的技改,实现了利用解吸塔气相作为热源对进入蒸发系统前的尿液预热提浓,使尿素装置蒸汽单耗与循环水单耗显著降低,尿素生产成本显著降低:尿素装置吨尿素蒸汽消耗由高于1.20 t降至1.12 t以下,蒸汽生产成本以110元/t、尿素产量以600 kt/a计,年可降本增效约(1.20-1.12)×110×600×103÷10000=528万元;尿素装置吨尿素循环水消耗由高于67 m3降至61 m3以下,循环水成本以0.12元/m3、尿素产量以600 kt/a计,年可降本增效约(67-61)×0.12×600×103÷10000=43.2万元。总之,本项技改有力地提升了企业的市场竞争力,助推了企业的长远发展。