淬透性细化分级8620H钢的热处理性能研究

海侠女,杨 扬,黄太伟,范王展,桂伟民,何亮亮

(陕西法士特齿轮有限公司,陕西 西安 710119)

随着企业产品类型多样化的发展趋势及对产品质量的要求越来越高,对钢材的淬透性细化分级是必要的。淬透性是钢材淬火时得到淬硬层深的能力,是其固有属性,只与其化学成分(合金元素种类及含量)以及晶粒度等有关,淬透性越小,淬火畸变量也就越小,心部硬度越小。因此,按照零件的结构特点、性能要求,对同一钢种进行不同淬透性等级区分,做到零件类别与所用钢种淬透性级别的一一对应,为零件选择更合理的钢材,以获得理想的强度和精度。按照所用材料的淬透性,制定合理的热处理工艺,包括适宜的淬火介质(类型、温度及搅拌强度),以获得理想的硬度层分布和心部硬度[1]。

各企业一般经过技术评估及生产验证,对同一钢种的不同淬透性等级所适用于的零件结构会进行区分和说明,同时,零件所采用的热处理工艺也会区分,比如某公司的同步器按照半马距定位法对产品进行分类,并制定相应的钢材淬透性等级,其新开发的26CrMnTiH钢主要通过控制J3 mm和J4.5 mm处的淬透性,对淬透性进行了两档分级,分别适用于薄壁小模数和稍大模数同步器齿套的单件淬火[2]。我国常用20CrMnTiH钢的淬透性分级为H1~H6,各企业根据自身产品特点,对不同档的淬透性端淬值要求有差异[3-5]。据有关资料可知,一些世界知名企业均有完备的钢材体系标准,并根据企业内部的产品对关键核心钢种进行了淬透性细化分级要求,如某公司对20CrMo钢及其改性钢材用版本号区分淬透性的低、中、高等级;某公司对17NiCrMoS6钢的淬透性级别进行了由低到高的4个等级区分。因此,本公司也展开对所用钢种的淬透性细化分级工作。

1 试验材料及方法

1.1 淬透性细化分级设计

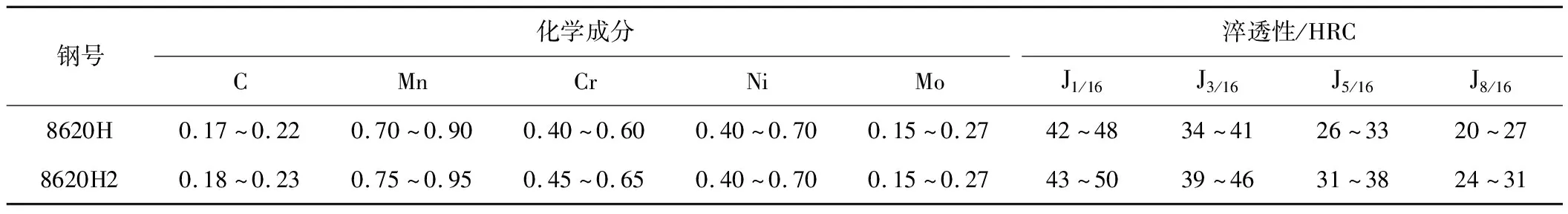

根据我公司钢材的应用情况可知,在我公司广泛使用的钢种为8620H钢,此钢种为美标Cr-Ni-Mo系钢,采用的冶炼工艺为:电炉或转炉冶炼—炉外精炼(LF)—真空脱气(VD或RH)—连铸或模铸。我公司对8620H钢的淬透性进行细化分级,规定8620H钢为低淬透性级别,8620H2钢为高淬透性级别。两者的化学成分及淬透性设计如表1所示,相较于8620H钢而言,8620H2钢的C元素化学成分上下限要求均提高0.01%,Mn元素和Cr元素化学成分上下限要求均提高0.05%;8620H2钢各J点的淬透性上下限要求大约提高了5 HRC,淬透性带宽要求不变,均为6~7 HRC。

表1 试验钢的设计化学成分(质量分数,%)及淬透性

1.2 试验方法

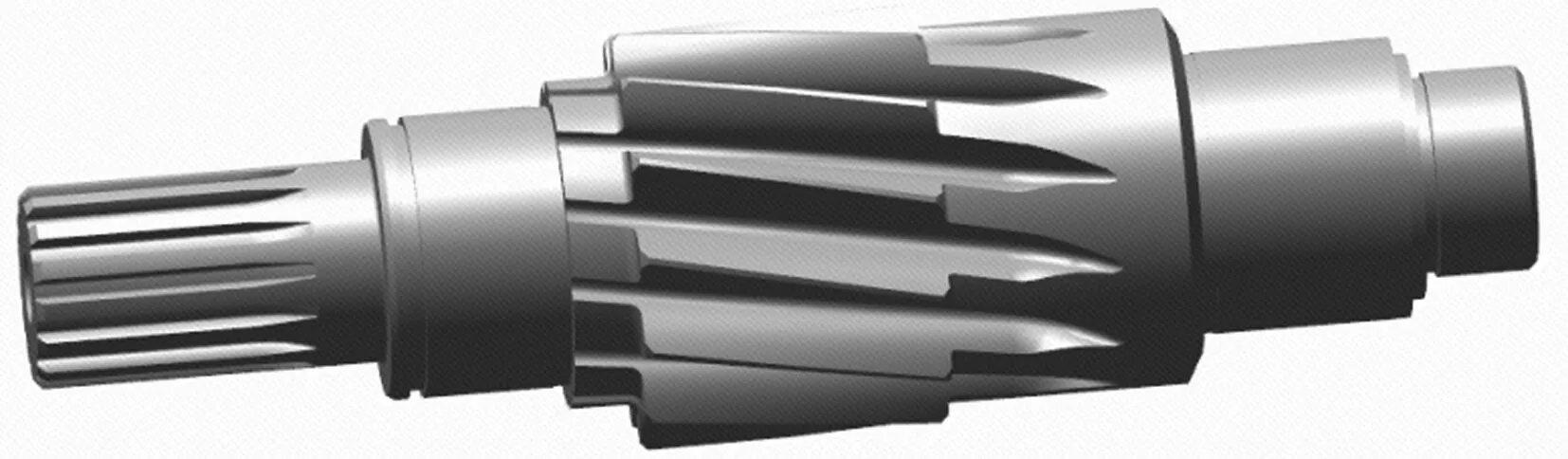

选用试验零件为副箱中间轴,其结构示意图见图1,基本加工工序为锻造—粗精车—滚剃齿—热处理—热后加工。

图1 副箱中间轴的结构示意图

在环形热处理炉进行渗碳淬火试验,主要分为加热区、渗碳区、降温区、淬火区、回火区,常用工艺参数为温度、周期、碳势。

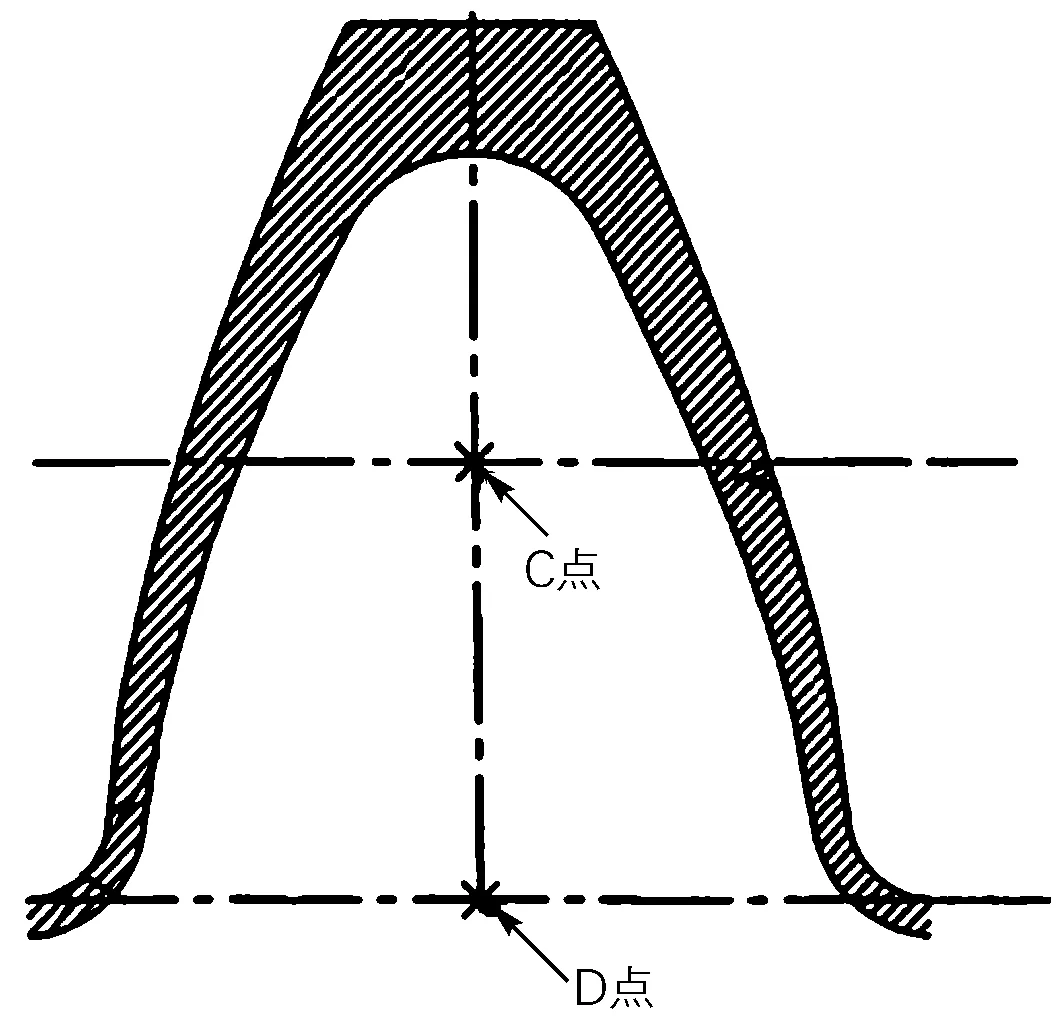

零件的热处理技术指标包括硬化层深、心部硬度(C点和D点,如图2所示)、表面硬度、残留奥氏体级别、非马氏体组织。其中,齿面硬化层深要求为1.15~1.65 mm,齿根硬化层深要求≥0.8 mm,心部硬度C点要求为30~45 HRC,心部硬度D点要求为≥25 HRC。采用TUKON 2500显微硬度计进行硬化层深检测,采用4150洛氏硬度计进行心部硬度和表面硬度检测,采用A1m光学显微镜进行显微组织观察。残留奥氏体含量根据QC/T 262—1999《汽车渗碳齿轮金相检验》采用金相法测得。

图2 心部硬度位置说明

2 试验结果及分析

2.1 淬透性细化分级

按照化学成分和淬透性的设计要求,随机抽测统计8620H钢和8620H2钢的实测化学成分和淬透性,各主元素的实测化学成分及淬透性如表2所示。

表2 试验钢的实测化学成分(质量分数,%)及淬透性

淬透性是钢材的一种属性,主要和钢材的化学成分有关,低碳合金钢C含量增加,降低了临界冷却速度,淬透性提高;而8620H钢中的主合金元素Mn、Mo、Cr、Ni中Mn降低临界冷却速度的程度最高,Ni降低临界冷却速度的程度最低,当此4种主合金元素含量同时提高时,大大降低了临界冷却速度,使得钢材的淬透性显著提高[6-8]。如表2所示,将8620H钢和8620H2钢的主元素实测化学成分范围进行对比可知,高淬透性级别8620H2钢中C、Mn、Ni、Cr、Mo的实测化学成分范围均有所提高,且在要求范围的中上限,因此,在C和各主合金元素实控范围提高后,淬透性得到提高,达到了设计要求。

2.2 热处理性能结果分析

2.2.1 相同热处理工艺下的热处理性能结果

如图3所示,1号热处理工艺的强渗温度925 ℃,强渗碳势1.20%C,扩散温度865 ℃,扩散碳势0.85%C,淬火工艺的快搅拌速度为1500 r/min,慢搅拌速度为1400 r/min,工位节拍时间为25.5 min。8620H钢和8620H2钢的副箱中间轴在1号热处理工艺下,实测技术指标如表3所示,可知,8620H钢副箱中间轴的C点心部硬度为下限值,D点心部硬度为23.6 HRC(≤25 HRC的设计要求),实际生产中确实存在一定比例的心部硬度不合格问题。此外,可以看出相较于8620H钢,8620H2钢副箱中间轴的齿面层深提高0.1 mm,齿根层深提高0.2 mm,C点和D点心部硬度提高6 HRC左右。同时,根据等效硬度法[9],8620H2钢的副箱中间轴C点硬度为37.5 HRC,约等于此钢材J5/16处的端淬值37 HRC,D点硬度为28.0 HRC,约等于此钢材J8/16处的端淬值28.6 HRC,同样,8620H钢也符合此规律,因此,副箱中间轴C点硬度值等效为J5/16处的端淬值,D点硬度值等效为J8/16处的端淬值。

表3 试验钢经1号热处理工艺后的试验结果

图3 1号热处理工艺示意图

2.2.2 高淬透性材料的不同热处理性能分析

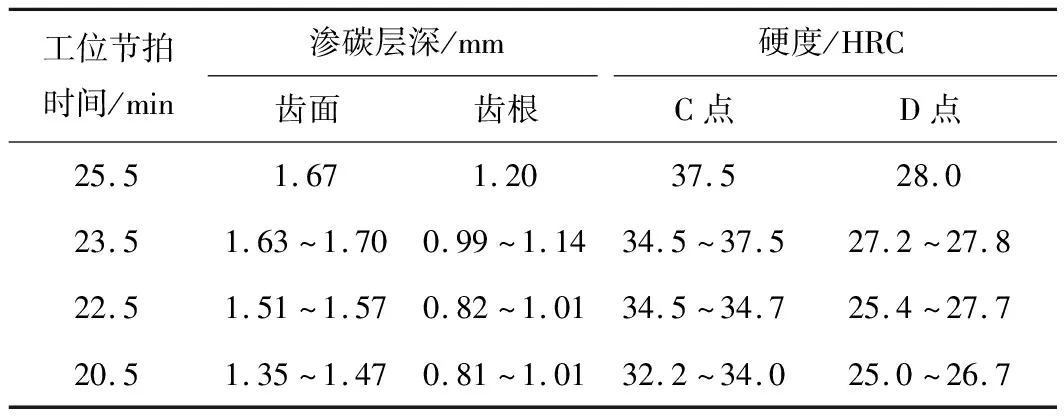

8620H2钢的副箱中间轴在不同热处理工艺周期下的实测热处理技术指标如表4所示,可知随着渗碳时间的缩短,8620H2钢副箱中间轴的齿面和齿根的渗碳层深逐渐减小,工位节拍时间从25.5 min逐渐缩短至20.5 min,齿面层深由1.67 mm缩短至1.35~1.47 mm,而设计要求为1.15~1.65 mm,设计中值为1.40 mm,齿根层深、心部硬度均合格,故工位节拍时间确定为20.5 min。

表4 不同热处理工艺下8620H2钢的实测结果

由于8620H2钢淬透性比8620H钢的要高,在目前的淬火工艺下,实测副箱中间轴热处理后齿形齿向及累积跳动的合格率降低,故需优化淬火工艺。

此外,8620H2钢副箱中间轴的齿部在进行线切割取样检测时发现,齿顶处存在宏观裂纹,如图4所示,齿顶经腐蚀后,在裂纹附近并未发现脱碳、氧化等异常组织,裂纹两侧组织一致,即裂纹为热处理后产生,推测为热处理后因齿顶结构内应力大、齿顶表面碳势高、在线切割时应力得不到缓慢释放,故在齿顶处产生裂纹。

图4 8620H2钢齿顶处的裂纹形貌

为了进一步减小热处理后的齿部变形、避免取样检测的齿顶裂纹情况,因此,强渗碳势由1.20%C降低至1.15%C,扩散温度由865 ℃降低至855 ℃,同时,将热处理淬火工艺中快搅速度1500 r/min、慢搅速度1400 r/min优化为快搅速度1000 r/min、慢搅速度800 r/min。参数优化后的热处理工艺示意图如图5所示。

图5 优化后的2号热处理工艺示意图

在优化后工艺下继续试验及小批量验证,副箱中间轴的齿面剖检热处理渗碳层深范围为1.29~1.65 mm,符合齿面渗碳层1.15~1.65 mm的设计要求,心部硬度C点范围为35.6~44.20 HRC,D点范围为27~35 HRC,与8620H钢副箱中间轴在1号热处理工艺下的技术指标相比,8620H2钢副箱中间轴在2号热处理工艺下的心部硬度C点提高约10 HRC,D点提高约5 HRC,符合图纸要求。实测热处理后的副箱中间轴齿形齿向及累积跳动合格率得到提升,8620H2钢副箱中间轴在2号热处理工艺下的齿部精度合格率与8620H钢副箱中间轴在1号热处理工艺下的相当。

此外,优化工艺处理后的副箱中间轴线切割取样时,齿顶并未发生宏观裂纹。因此,8620H2钢副箱中间轴的最终热处理工艺可确定工位节拍时间为20.5 min,强渗温度925 ℃,强渗碳势1.15%C,扩散温度855 ℃,扩散碳势0.85%C,快搅速度1000 r/min,慢搅速度800 r/min,快搅时间240 s。

根据以上试验及实际生产情况,高淬透性级别8620H2钢适用于模数≥4.5的齿轮、轴类零件,比如副箱减速轮、中间轴等,而低淬透性级别8620H钢适用于模数2~4.5的齿轮、轴类零件,比如一档齿轮、二档齿轮等。

3 结论

1)通过对化学成分的微调,实现8620H钢种的淬透性细化分级,高淬透性级别8620H2钢比低淬透性级别8620H钢的各J点端淬值高约5~6 HRC。

2)相同热处理工艺下,高淬透性8620H2钢副箱中间轴的齿部心部硬度比低淬透性8620H钢的要高出5~6 HRC、齿面层深增加0.1 mm。

3)相比于低淬透性8620H钢副箱中间轴热处理工位节拍时间为25.5 min,高淬透性8620H2钢副箱中间轴的热处理工位节拍时间可缩短为20.5 min,且考虑到齿顶应力大、热后齿部精度降低的问题,对碳势、温度进行小幅度降低,并优化淬火工艺;具体工艺参数:工位节拍时间20.5 min,强渗温度925 ℃,强渗碳势1.15%C,扩散温度855 ℃,扩散碳势0.85%C,快搅速度1000 r/min,慢搅速度800 r/min,快搅时间240 s,可满足生产要求。

4)通过对不同淬透性级别8620H钢在副箱中间轴上的应用研究,可知高淬透性级别8620H2钢适用于模数大(≥4.5)的齿轮、轴类零件,低淬透性级别8620H钢适用于模数小(2~4.5)的齿轮、轴类零件。