循环流化床生物质直燃发电技术研究进展

胡 南,谭雪梅,刘世杰,赵 冰,巩太义,王家林,张守玉

(1.长春工程学院 能源动力工程学院,吉林 长春 130012;2.清华大学 电力系统国家重点实验室,北京 100084; 3.华电国际电力股份有限公司天津开发区分公司,天津 300270;4.上海理工大学 能源与动力工程学院,上海 200093)

0 引 言

生物质是指通过光合作用形成的各种有机体,包括动物、植物、微生物及其代谢物等。以化学能形式储存在生物质中的能量为生物质能。生物质能约占全球一次能源的1/10[1],是仅次于煤炭、石油和天然气的第四大能源。生物质能是生物固碳实现绿色碳减排的载体,也是唯一可储存、可运输的可再生能源,对于实现我国“碳达峰”和“碳中和”的战略目标将发挥重要作用。

生物质能的利用形式主要包括发电(含热电联产)、供热、燃气、液体燃料和固体成型燃料等。生物质发电技术包括生物质纯烧发电技术和耦合发电技术,其中生物质纯烧发电技术还可分为直接燃烧发电、气化发电和多联产发电[2]。生物质发电技术有利于生物质大规模资源化利用,减少不当处置带来的生态环境危害,提升生物质能利用的品质。由于生物质直接燃烧技术对原料要求低、系统简单、投资和运行成本较低,我国生物质发电主要以直燃发电为主。

农林生物质直燃发电的核心装备是锅炉,主要采用循环流化床锅炉或水冷振动炉排炉。循环流化床锅炉容量理论上不受限制,蒸气参数高,发电机组整体效率高;炉膛内气-固两相流动具有极强的传热传质特性,特别适合处理不同尺寸、形状和热值的燃料,能够适应生物质燃料的复杂性和多变性;锅炉在低温条件下可以稳定燃烧,使得污染物的生成和排放更少。因此,循环流化床锅炉被认为是目前最适合大规模开发利用生物质资源的燃烧设备之一[3-4]。近年来,以清华大学、中科院、浙江大学、哈尔滨工业大学为代表的的国内高校和研究机构针对循环流化床燃生物质的相关理论研究逐步深入,国内部分锅炉厂也积极开展生物质循环流化床锅炉的开发设计工作[4]。通过不断的科研攻关和应用实践,锅炉可用性低、受热面沾污腐蚀、污染物控制等影响产业发展的难题逐步解决,生物质直燃循环流化床锅炉技术不断趋于成熟,满足生物质纯燃或各种比例掺烧的要求。

循环流化床锅炉农林生物质直燃发电产业在我国已发展15 a,目前已经步入稳定发展时期。为了加快我国可再生能源发展,满足碳中和战略的技术需求,有必要对循环流化床锅炉农林生物质直燃技术的发展历程、现状和趋势进行综合梳理。基于此,笔者分析了循环流化床农林生物质直燃发电市场需求,梳理核心锅炉装备的发展历程和现状,明确产业发展存在的问题并提出相关对策建议。

1 生物质直燃发电发展现状

1.1 全球范围持续发展

全球生物质资源十分丰富,每年净生产量超过1 700亿 t,储存的能量约相当于世界能源年消耗量的10倍[4]。生物质直燃发电技术在全球范围内应用广泛,目前在丹麦、芬兰、瑞典、荷兰等欧洲国家,以农林生物质为燃料的发电厂有300多座,南亚国家在以稻壳、甘蔗渣等为原料的直燃发电方面也取得了一定的进展[2]。

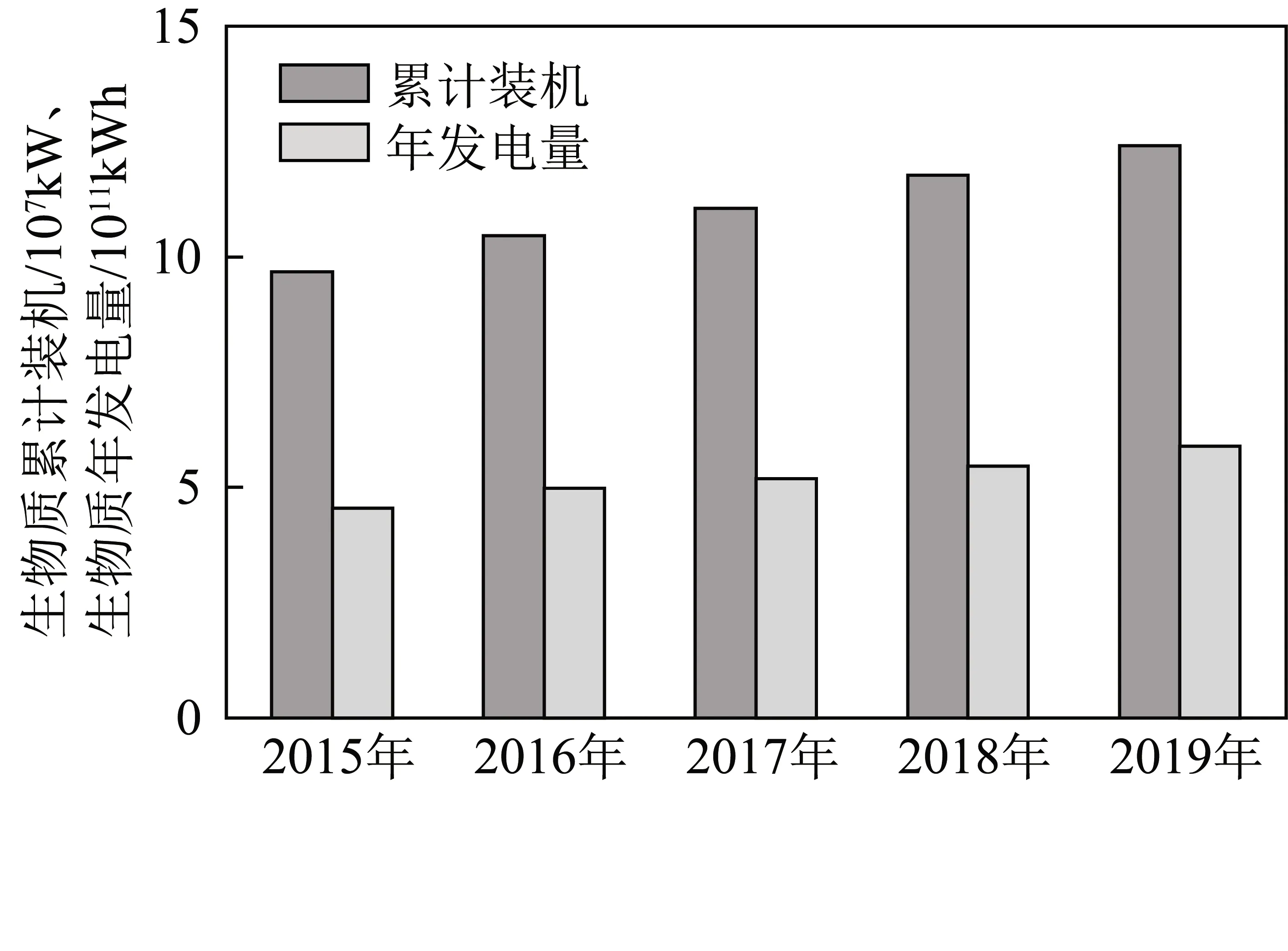

截至2020年底,全球生物质发电累计装机容量1.27亿kW,约占全球总发电量的1.4%,主要分布在中国、巴西、美国、印度、德国和英国等国家。自2010年以来,装机总量年平均增长6.3%,如图1所示[5-6]。目前,全球能源消费正持续向能源清洁化转变,由于生物质能具有可再生、可存储、可运输的特点,同时生物质发电具有大规模消纳农林生物质和废弃物的优势,因此生物质发电产业拥有持续发展的动力和广阔的发展前景。国际能源署(IEA)预测到2025年,全球生物质发电累计装机容量将达到1.93亿kW,发电量达到9 218亿kWh[5]。

图1 全球生物质装机及发电情况Fig.1 Global biomass power and generation capacity

1.2 国内总量快速增长

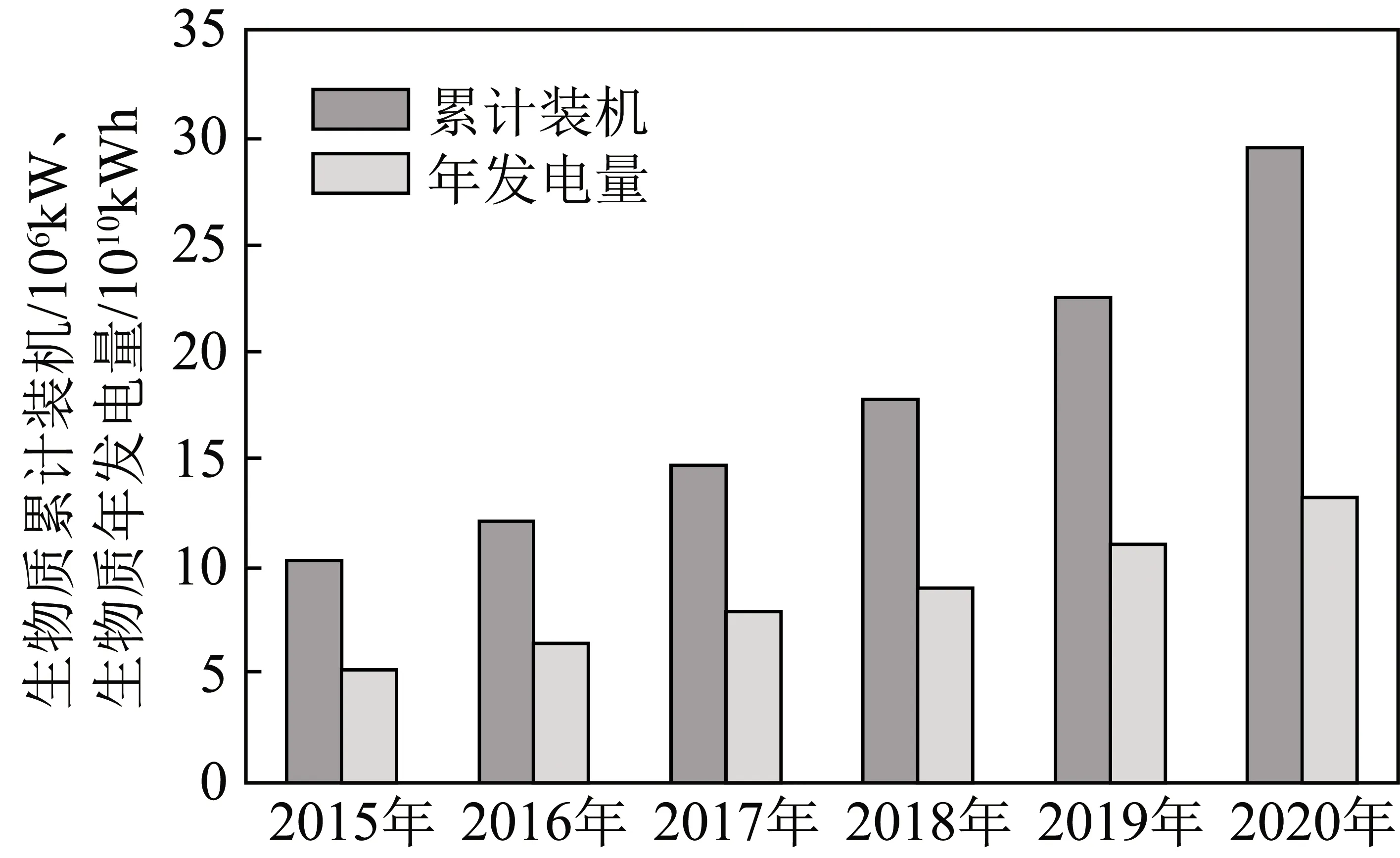

2005年12月,国内首个煤粉锅炉掺烧秸秆发电机组在华电国际十里泉发电厂投产。该项目引进丹麦秸秆燃烧技术,对1台140 MW煤粉锅炉燃烧器进行改造,增加1套秸秆储存、粉碎、输送系统[7]。2006年12月,国能单县生物质发电工程1×30 MW机组投产,该项目为第1个国家级生物质直燃发电示范项目,采用丹麦BWE公司的130 t/h水冷振动高温高压炉排炉。“十三五”以来,我国生物质发电产业发展迅猛,年均增长率约20.3%,处于产业化快速发展阶段,如图2所示。2020年,我国生物质发电机组累计装机2 254万kW,其中农林生物质发电装机容量973万kW[8]。农林生物质发电项目年发电量468亿kWh[2]。在产业政策方面,国家对2021-01-01前的农林生物质发电项目统一执行0.75元/kWh 的标杆上网电价。由于纯烧生物质发电机组在补贴电价计量和结算方面的优势,目前国内生物质发电以生物质纯烧发电为主。

图2 我国生物质装机及发电情况Fig.2 Biomass power and generation capacity in China

总体上讲,在全球能源消费持续向低碳化、清洁化转变的趋势下,近年来国内及全球范围内生物质能发电总量持续稳定增长,国内生物质能装机及发电量增长速度明显高于全球平均水平,处于快速增长阶段。

2 循环流化床锅炉燃农林生物质的天然优势

2.1 循环流化床锅炉主要技术特点

欧洲针对生物质直燃技术开展的研究及应用较早,但是欧洲的生物质以木质为主,而我国生物质主要是农业生产过程中的废弃物,以玉米秸秆、稻壳为主。引进欧洲的水冷振动炉排生物质直燃技术在国内应用过程中存在锅炉效率低于设计值、NOx排放高以及锅炉腐蚀爆管等问题[9]。循环流化床锅炉燃烧技术兴起于20世纪六七十年代,经过多年理论研究与工程实践,建立了我国独立的循环流化床煤燃烧理论体系[9-10]。我国在建或已投运循环流化床锅炉机组超过4 000台,其中正在运行的超临界循环流化床锅炉超过40台[11-12],目前世界上最大的循环流化床锅炉为我国自主研发制造的山西中煤平朔电厂660 MW超临界循环流化床锅炉。660 MW超超临界循环流化床锅炉也即将投入使用[12-13]。循环流化床锅炉技术目前已经进入成熟发展期,适合于大规模利用生物质资源。

2.1.1燃料适应性

国内生物质燃料的热值、水分、灰分、形状和粒径等变化范围宽,采用水冷振动炉排,在燃料特性波动较大时会出现锅炉出力不足、燃烧效率下降等问题。循环流化床锅炉内含有大量的固体循环物料颗粒,其中绝大部分是惰性的循环灰颗粒和燃料灰渣,根据燃煤循环流化床锅炉的运行经验,床料中燃料仅占1%~3%。循环流化床炉膛内气固两相流动具有极强的传热传质特性,大量高温固体颗粒可以使粒径较大、水分较高的入炉燃料迅速升温至燃点温度以上,因而燃料适应范围更广,特别适合处理不同尺寸、形状和热值的燃料,能够适应生物质燃料的多变性和复杂性。

2.1.2燃烧效率

循环流化床锅炉燃烧效率高,一方面由于大部分循环床料中的燃料被分离器捕捉返回炉膛继续燃烧,提高了燃料在炉膛内的停留时间;另一方面,炉内床料和燃料在一次风流化和二次风的扰动作用下,传热、传质强度高,燃料与空气接触几率大,燃料的燃烧过程扩展到整个炉膛以及分离器内[14]。典型燃用玉米秸秆的循环流化床锅炉效率为90%~92%,而燃用玉米秸秆的水冷振动炉排效率约87%~90%。

2.1.3NOx原始排放

循环流化床锅炉炉膛内较强的传热传质能力,使得燃料在相对较低的温度条件下即可稳定高效燃烧。生物质燃料挥发分高,燃点低,相比于燃煤锅炉燃烧温度可进一步降低,有效抑制热力型NOx的生成。循环床料中的焦炭在颗粒团和乳化相中形成良好的还原性条件,可以进一步降低燃料型NOx的生成。通过严格控制炉膛温度和炉内过量空气系数,合理选择一、二次风比例以及增加物料循环量可以进一步增强循环流化床炉膛内燃烧反应的还原性气氛,降低NOx的生成[9]。目前,部分循环流化床生物质直燃锅炉可以将NOx原始排放质量浓度控制在100 mg/m3内,不需投运脱硝设备即可达到环保标准。

2.1.4负荷调节范围

循环流化床锅炉内大量的高温固体颗粒使得新入炉的燃料更容易着火,尤其对于挥发分高、燃点较低的生物质燃料,即使在较低负荷的工况下,也不会出现熄火现象,因此循环流化床锅炉的负荷调节范围更宽。

2.2 生物质CFB锅炉技术快速发展

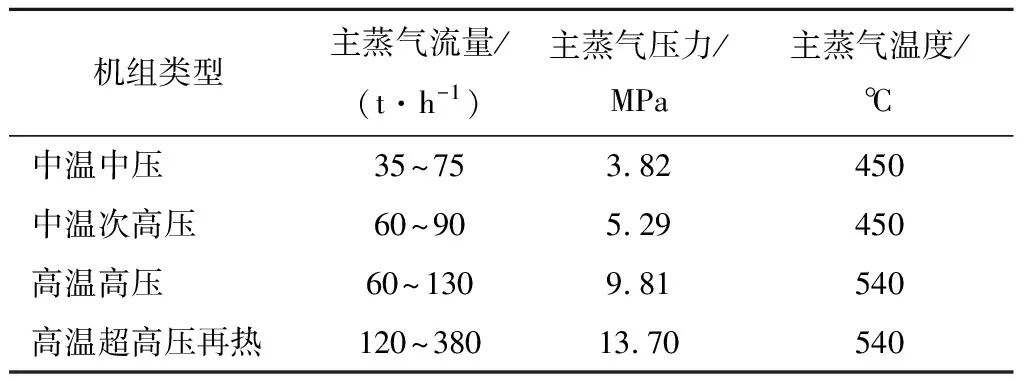

燃煤循环流化床锅炉在我国经历40余年的发展,已经达到国际领先水平,满足生物质纯燃及与煤在多比例下掺烧的要求,为生物质循环流化床锅炉的发展奠定了良好的技术基础。2007年4月,国内第1台生物质直燃循环流化床锅炉在中节能宿迁电厂投运,该锅炉蒸发量为75 t/h,中温中压。2008年,黑龙江庆翔集团在庆安投运了2台同参数的循环流化床锅炉。由于当时生物质循环流化床锅炉设计和运行经验匮乏,存在上料系统堵塞、锅炉腐蚀爆管、受热面沾污等一系列问题导致锅炉可靠性低。此后,清华大学、浙江大学、中科院、哈尔滨工业大学等高校及科研院所相继投入力量进行研发,国内锅炉制造企业不断提高设计和制造水平,生物质循环流化床锅炉技术日趋成熟[15-17]。锅炉蒸气参数不断提高,从75 t/h中温中压、90 t/h高温次高压、130 t/h 高温高压发展至260 t/h高温超高压再热锅炉,同时小容量高参数锅炉越来越受到市场的青睐,包括75 t/h高温高压、90 t/h高温高压、120 t/h高温超高压再热锅炉,见表1。

表1 循环流化床生物质锅炉系列参数

总体而言,由于循环流化床锅炉燃料适应性强、燃烧效率高、NOx原始排放低以及负荷调节范围宽等优势,在技术上较适合生物质直燃发电,目前已经成为生物质直燃发电的主力。吉林省能源“十三五”期间规划的单机30 MW以上等级生物质发电机组中,采用循环流化床锅炉的项目占比85%以上。

3 生物质循环流化床锅炉关键技术

早期循环流化床燃煤锅炉的结构不适应生物质燃料物理特性、燃烧特性和结渣沾污特性,锅炉运行周期仅5~10 d。对此,众多学者和工程技术人员在炉内气固流态化、NOx排放控制、炉内防沾污腐蚀等方面进行了深入的理论研究及实践探索。

3.1 气固流化特性

循环流化床锅炉炉膛内气固流化特性决定燃料燃烧、受热面传热,进而决定锅炉出力及性能。生物质颗粒或碎片通常尺寸较大、密度较小、粒径分布较宽以及形状不规则。同时,生物质燃料水分和挥发分均较高,在炉膛内受热干燥及脱挥发分过程中迅速变形[18]。因此,生物质的流化特性相比煤有很大差异。

基于生物质颗粒的特殊流化特性,在生物质循环流化床锅炉运行过程中需要在炉内添加另一种固体颗粒,一般是某种惰性介质,如河沙、炉渣等,以促进生物质颗粒的流化和燃烧。PILAR等[19-20]测定了不同粒径和密度的颗粒混合物的临界流化速度Umf,发现传统的Umf预测式均不能给出可靠的结果。RAO等[21]测定了生物质颗粒和砂粒混合物的临界流化速度Umf。发现混合物的Umf随生物质占比的增加而增大,随砂粒密度和粒径的增大而增大,并引入混合物有效密度ρeff和有效颗粒直径dp,eff的概念,给出Umf预测式:

(1)

其中,ug为流化风速,m/s;ρg为气体密度,kg/m3;g为重力加速度。部分学者针对更高风速下生物质与床料混合的流态特性进行了试验研究[22-24],发现炉膛内整体气固流动规律与常规颗粒流动无明显差别,颗粒与生物质的混合与分层情况取决于生物质颗粒的性状。但是,由于生物质进入高温炉膛后,迅速干燥脱挥发分而变形,对炉膛内气固流动的影响几乎可以忽略。

传统循环流化床锅炉在燃用劣质煤和低成本污染控制方面具有一定优势,但早期实践中存在厂用电率高和可用率低的问题。相比于煤粉锅炉,循环流化床锅炉需要更高的一次风压以实现床料流化和物料循环,因此厂用电比同容量煤粉炉高2%~3%[9]。清华大学基于对循环流化床锅炉气固流态化和反应过程的深入探索,提出了“定态设计”理论,归纳总结了循环流化床锅炉流态图谱[25]。在此基础上提出“流态重构”理论,减少密相区无效床料的存量,保证参与循环的有效床料存量,从而增强了水冷壁换热,降低了床层压力,减轻了床料对水冷壁的磨损[25-27]。实践证明,采用该技术的循环流化床锅炉机组厂用电率可以从7%~8%降至4%~5%,机组可用率大大提高[28]。基于“流态重构”理论,针对生物质循环流化床锅炉选取合适的炉膛惰性床料的粒度,通过优化分离器阻力,合理控制循环灰粒度和床压,可以有效减少锅炉密相区磨损、降低一次风机功耗、提高燃烧及换热效果。

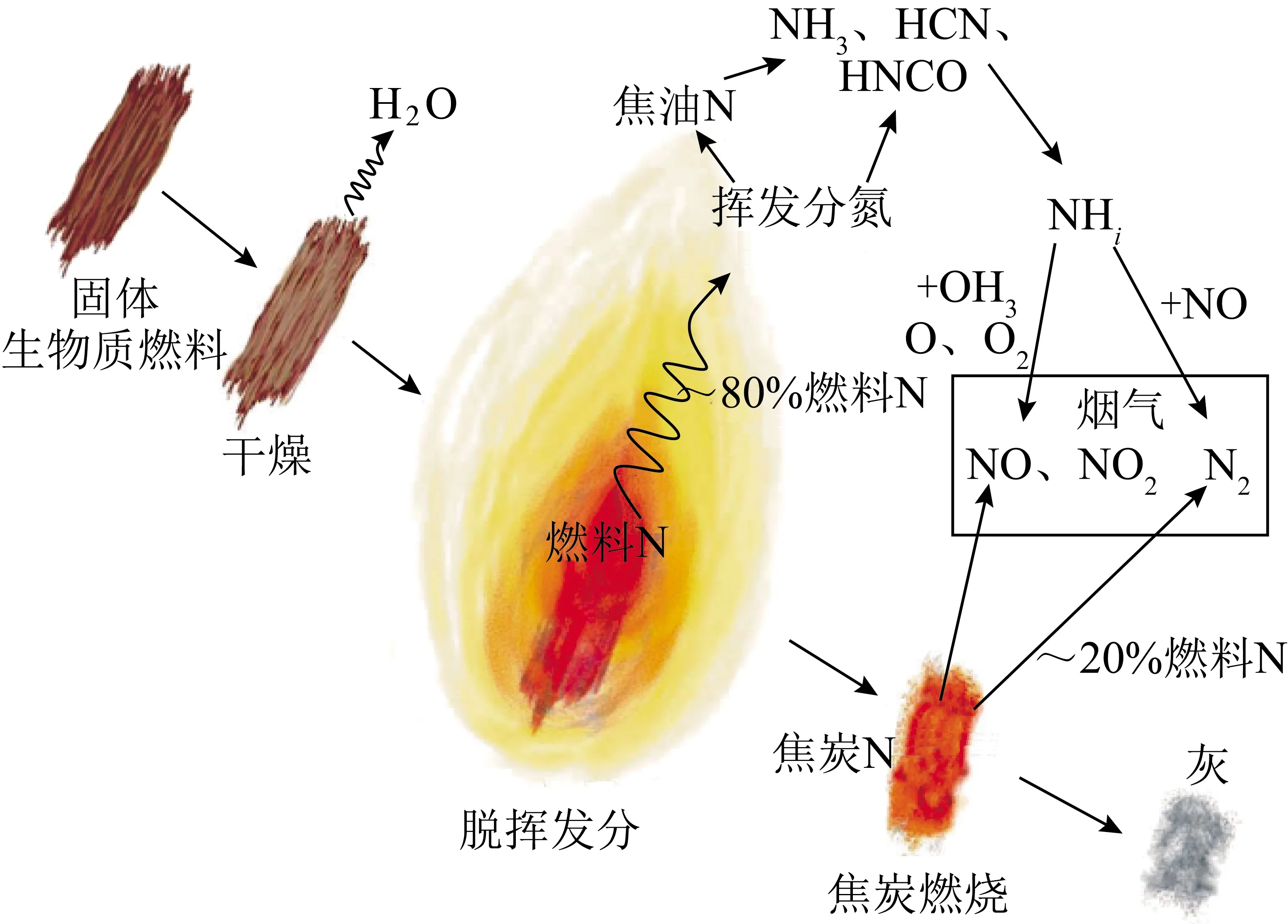

3.2 NOx排放控制

NOx是生物质燃烧过程中产生的主要气体污染物,学者针对循环流化床锅生物质燃烧过程NOx生成机理进行了大量研究[29-36]。生物质燃烧过程及N元素迁徙过程如图3所示,约80%的燃料N作为挥发分N释放出来,转变为焦油中的N和含N的气体组分,其余部分为焦炭N。燃料N经过复杂反应后,转变为NO、NO2以及N2[32]。

图3 生物质燃烧过程及N元素迁徙过程[32]Fig.3 Release of fuel-bound nitrogen and main reaction pathways of nitrogen during biomass combustion[32]

研究表明,炉膛温度是影响循环流化床燃烧过程中NOx生成的主要因素。为实现对锅炉NOx排放控制,应严格控制炉膛燃烧温度不高于900 ℃[33]。影响NOx生成及还原的另一个重要因素是氧化还原气氛。试验证明,流化床燃烧过程中NOx的还原主要与CO在焦炭表面发生[34-36]。

通过优化炉内床料粒径,减少密相区大颗粒,增加循环灰颗粒,提升二次风比例和单股二次风穿透能力,可以改善炉膛内氧气分布的均匀性。由于一次风份额降低,密相区还原性气氛增强,同时二次风口的上移致使下部还原气氛的空间增大,对NOx的生成具有很好的抑制作用[33,37]。

3.3 受热面防积灰、腐蚀

沾污及腐蚀问题一直是影响生物质能源化利用的关键问题之一[38-40]。生物质中钾元素和氯元素含量相对较高,是引起结渣、积灰及腐蚀的主要原因。生物质燃烧过程中,钾元素在高温区域容易以气态形式释放,进一步与烟气、飞灰及金属相互作用,形成复杂的盐覆盖在对流受热面上[38]。碱性化合物还可能与硅的化合物生成易熔的共晶体,形成有黏性的灰层,促进积灰层的快速增长,在短时间内甚至可以堵塞对流受热面的烟气走廊[41],如图4所示。

图4 生物质锅炉受热面沾污Fig.4 Biomass boiler heating surface fouling

学者针对对流受热面积灰沾污问题进行了研究。WANG等[42]发现锅炉管束错排时,随着烟气流速的降低,循环流化床锅炉受热面结渣沾污程度呈正比减少。温度对碱金属的气态释放影响最为显著[43]。受热面沾污可分为高温灰沉积和低温灰沉积2种类型。低温灰沉积主要出现在温度可能低于酸露点或水露点的管壁表面上,如锅炉省煤器、管式空预器;高温灰沉积主要发生在温度处于灰粒变形温度下某一范围内的高温对流受热面上,由沉积的灰粒经化学反应和积灰层烧结面形成,如锅炉低温过热器。

针对生物质结渣、沾污问题,国内外学者对添加剂、共燃、化学预处理、涂层等进行了大量研究,通过改变生物质利用过程中含钾氯化物和硫酸盐的生成和转化过程以达到抗结渣的效果[44-47]。针对燃料的处理办法成本相对较高,对锅炉进行优化设计更加可行。实践证明,锅炉低温过热器、省煤器采用顺列大间距布置,以降低烟气流速,缓解沾污;空气预热器卧式顺列小管箱布置,可以有效降低积灰沾污带来的危害[37]。

气态HCl以及积灰中的熔融态KCl均是引起积灰腐蚀问题的主要物质[48],对金属管道造成严重腐蚀,甚至引起泄漏或爆管,如图5所示。MVLLER等[49]指出提高生物质流化床燃烧炉的温度会明显加快生物质灰的结渣速度以及加剧结渣的严重程度,因此合理控制炉内温度可以有效防止生物质锅炉沾污腐蚀问题。刘志等[41]研究发现管束迎风面的积灰倾向弱于背风面,这是因为烟气对迎风面的冲刷作用强于其携带灰颗粒的撞击作用,不利于灰颗粒的沉积和腐蚀。基于这一特性,控制受热面腐蚀可以充分利用循环流化床炉膛中存在高浓度物料的特点,处于炉膛中的受热面始终受到循环物料的不断冲刷,能够有效抑制炉内沾污问题。因而将壁温较高的受热面布置在炉膛,可以有效缓解高温受热面的结垢腐蚀问题,这是循环流化床燃烧生物质所具有的独特优势[37]。

图5 生物质锅炉受热面腐蚀Fig.5 Biomass boiler heating surface corrosion

随着对生物质燃烧机理研究的不断深入,在炉内气固流态化、污染物排放控制、炉内防结渣沾污等方面取得了实质性突破,循环流化床燃生物质的关键技术相继得到解决,可以满足纯燃生物质及不同比例掺烧的需要。目前部分运行管理较好的机组,连续运行周期甚至达到200 d以上,非计划停炉的情况持续减少。

4 面临问题及对策

我国农林生物质资源丰富,作为碳中性的可再生能源技术,生物质能源化利用还有很大的发展空间。然而,目前农林生物质发电产业尚未得到充分发展,发展规模低于预设目标,主要问题包括经济效益、产业政策以及企业自身等多方面因素。

4.1 农林生物质发电成本高

在我国垃圾发电发展现状好于农林生物质发电。垃圾发电除享受上网电价补贴外,还享受地方政府支付的垃圾处理费,因此经济效益较好,近年来增长很快,总量高于农林生物质发电。农林生物质在发电成本方面处于明显劣势,主要由于以下几方面:

1)燃料成本高。生物质电厂与燃煤电厂不同,秸秆燃料产自附近耕地,来源分散。秸秆能量密度低,运输成本高,通常经济运输半径仅为100 km左右。按照秸秆散料的市场价格,单位热值成本高于煤炭。目前部分电厂自购秸秆收割打包设备,直接从耕地收割、打包、运输秸秆,解决了农民收割问题,也可以大幅降低燃料成本。

2)单机规模小,投资、运行成本高。绝大部分农林生物质直燃发电厂单机规模在100 MW以下,远低于大型燃煤电站,单位发电功率投资成本高。目前新建的生物质发电厂普遍采用高压和超高压参数,部分机组带有一次再热循环,发电效率相比中温中压技术得以提高,但相比于大型燃煤电站,依然较低。厂用电率一般在10%以上,供电效率低于30%。2019年,全国6 000 kW及以上火电厂供电标准煤耗306.4 g/kWh,先进的1 000 MW二次再热机组供电煤耗已经低至260 g/kWh以下,但常规高压参数的生物质发电机组供电煤耗达到400 g/kWh以上,远高于燃煤发电机组。

3)锅炉可用率相对较低。在国内可研单位和锅炉制造企业的共同努力下,纯燃生物质锅炉容量、参数和可用率明显改善,但生物质燃料的特殊性导致锅炉可用率仍然低于燃煤机组。

4.2 政府补贴退坡

由于生物质燃料成本高,且可再生能源电价补贴及政府增值税返还政策造成应收账款数额高,返还时间存在不确定性,因此生物质发电项目普遍存在较大现金流压力[50]。2020年9月,财政部、发展改革委、国家能源局联合发布了《完善生物质发电项目建设运行的实施方案》,规定自2021-01-01起,规划内已核准未开工、新核准的生物质发电项目全部通过竞争方式配置并确定上网电价;新纳入补贴范围的项目补贴资金由中央地方共同承担,分地区合理确定分担比例,中央分担部分逐年调整并有序退出。同月,三部委发布了《关于<关于促进非水可再生能源发电健康发展的若干意见>有关事项的补充通知》,通知明确农林生物质发电全生命周期合理利用小时数为82 500 h,补贴电量在此基础上进行计算。上述文件表明国家层面对生物质发电项目的补贴已经开始启动逐步退出机制。

4.3 企业管控水平有待提高

目前生物质发电企业以民营企业居多。相比于大型火力发电企业(以国企为主),生物质发电企业在机组运行管控水平方面经验和水平不足。锅炉运行过程中,效率低、污染物排放高甚至很多运行事故是由于操作不当造成的。严格按照运行规程进行负荷调节、严格控制炉温、合理配风、合理吹灰,是保障机组安全高效运行的关键。此外,生物质发电企业在人力资源管控方面能力不足,在引进人才、培养人才、留住人才方面,缺少系统的管理体系,部分企业管理松散。

5 结语与展望

农林生物质发电在国内历经15 a发展,到目前为止,投产项目达400余家,循环流化床锅炉技术和设备制造水平及运行管理水平得到飞速发展。大力推动生物质能利用,有助于我国实现绿色低碳发展。我国生物质极具发展潜力,生物质直燃发电可以深入开发利用农业剩余价值,助力农业强国建设。尽管发展过程中面临一些问题和挑战,但是在我国碳中和目标的大背景下,循环流化床农林生物质直燃发电产业通过不断发掘自身潜力,提高企业盈利水平。为此,对产业和技术发展提出如下建议:

1)重点发展小容量、高参数循环流化床农林生物质直燃发电机组。一方面,提高循环蒸汽参数、增加再热循环可以提高发电机组效率,有效解决发电效率偏低的问题;另一方面,由于秸秆燃料来源分散,选择小容量机组,可以减少生物质消耗,减小燃料收购覆盖面,降低运输成本。因此,针对生物质纯燃发电效率低、成本高的问题,我国应发展小容量超高参数机组,目前越来越多超高压一次再热机组投入运行,下一步应进一步发展小容量亚临界机组,有效提高企业综合效益。

2)2020-12-31,生态环境部印发《碳排放权交易管理办法(试行)》。目前,全国碳市场的交易系统基本建设完成。随着碳交易的逐步开展,涉及产业不断拓宽。由于生物质燃料的零碳性质,其成本将在碳交易体系中体现出巨大优势,未来生物质与煤的直燃耦合将有更大的发展空间。

3)2017年12月,国家发改委和能源局发布了《促进生物质能供热发展的指导意见》,强调要大力发展县域农林生物质热电联产,到2020年,生物质热电联产装机容量超过1 200万kW。但目前来看,没有达到预期目标。生物质能热电联产就地收集原料、就地加工转化、就近消费,构成城镇分布式清洁供热体系,既减少农村秸秆露天焚烧,又提供清洁电力和热力,带动生物质能转型升级。我国中小型燃煤供热锅炉数量较多,清洁燃料替代任务较重,生物质能供热在终端消费环节直接替代燃煤,有较大发展空间。热电联产机组可以提高热力系统综合效率,供热可以提高企业收入。