W型燃煤锅炉掺烧酒糟的数值模拟

刘瑞东,卓晓辉,马 仑,程 强,罗自学,周怀春

(1.四川中电福溪电力开发有限公司,四川 宜宾 645152;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074;3.中国矿业大学 电气与动力工程学院,江苏 徐州 221116)

0 引 言

生物质是一种可再生碳中性能源,是对煤炭资源的补充,且生物质在燃煤锅炉掺烧中具有改造成本低、调峰灵活、运行安全等优点[1-4]。酒糟是谷物酿酒后产生的固体废弃物,我国制酒业每年产生大量酒糟[5]。据不完全统计,我国酒糟年产量约2 100万t,主要作为饲料行业的原料,导致其附加值较低。实际上,酒糟量大且集中,热值高于其他生物质[6-7]。无烟煤与酒糟混烧不仅可有效利用酒糟,减少处理酒糟成本,还可改善煤的燃烧特性。

有关燃煤锅炉掺烧生物质的研究较多。熊穗平等[8]用马弗炉、定硫仪进行燃烧和定硫,研究了酒糟和煤掺烧的固硫效果,结果表明,酒糟与煤掺烧能将硫固定于残灰中。胡云鹏等[9]采用YX-HRD灰熔融性测定仪检测麦秆、酒糟等生物质灰及生物质与煤掺烧后灰的熔融特性,结果表明生物质的加入在不同程度上降低了煤的灰熔融温度。董信光等[10]以麦秆、杨木屑、酒糟与烟煤的不同配比作为变量,研究了混烧样品的灰熔融特性,发现提高生物质掺混比总体会降低灰熔融温度。

数值模拟方面,王凯等[11]利用双PDF模型模拟生物质从不同一次风口喷入对锅炉燃烧的影响,发现生物质从最底层一次风口喷入,NOx浓度下降更明显。TAN等[12]对比了FLUENT中污泥混燃的子模型,发现涡耗散模型可以更充分地考虑水分对燃烧的影响,更适合污泥混烧的模拟。董静兰[13]对富氧燃烧下纯煤掺烧生物质时污染物的排放特性进行了模拟研究,结果表明:烟气中NOx和SOx排放浓度均低于常规空气燃烧。

笔者对W型燃煤锅炉掺烧酒糟进行数值模拟计算,研究酒糟掺烧比例对炉内温度场、组分浓度场以及NOx排放的影响,揭示酒糟与烟煤/无烟煤掺烧的燃烧特性与不同掺配比例对燃烧的影响,为酒糟生物质的资源化利用提供理论支撑。

1 研究对象

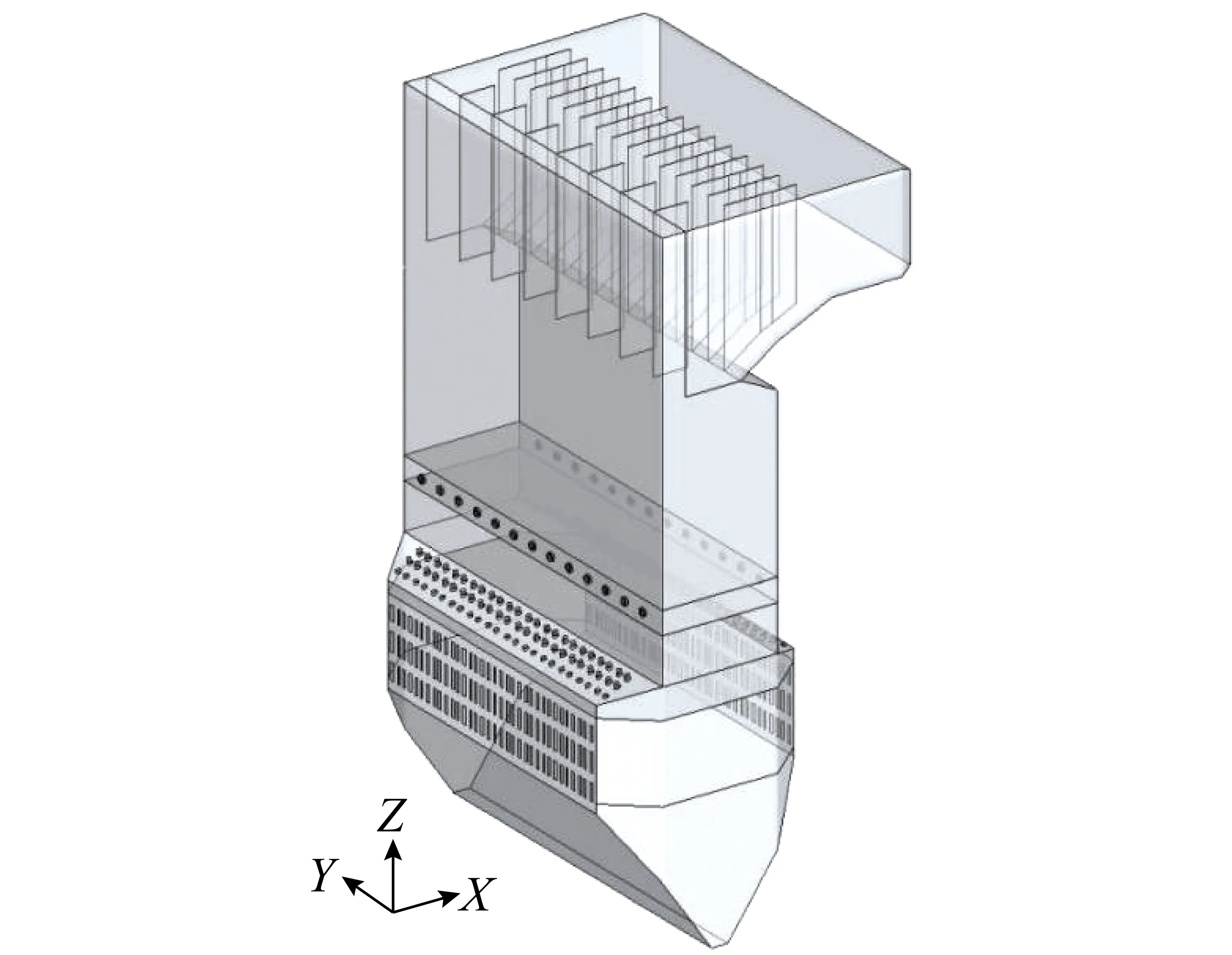

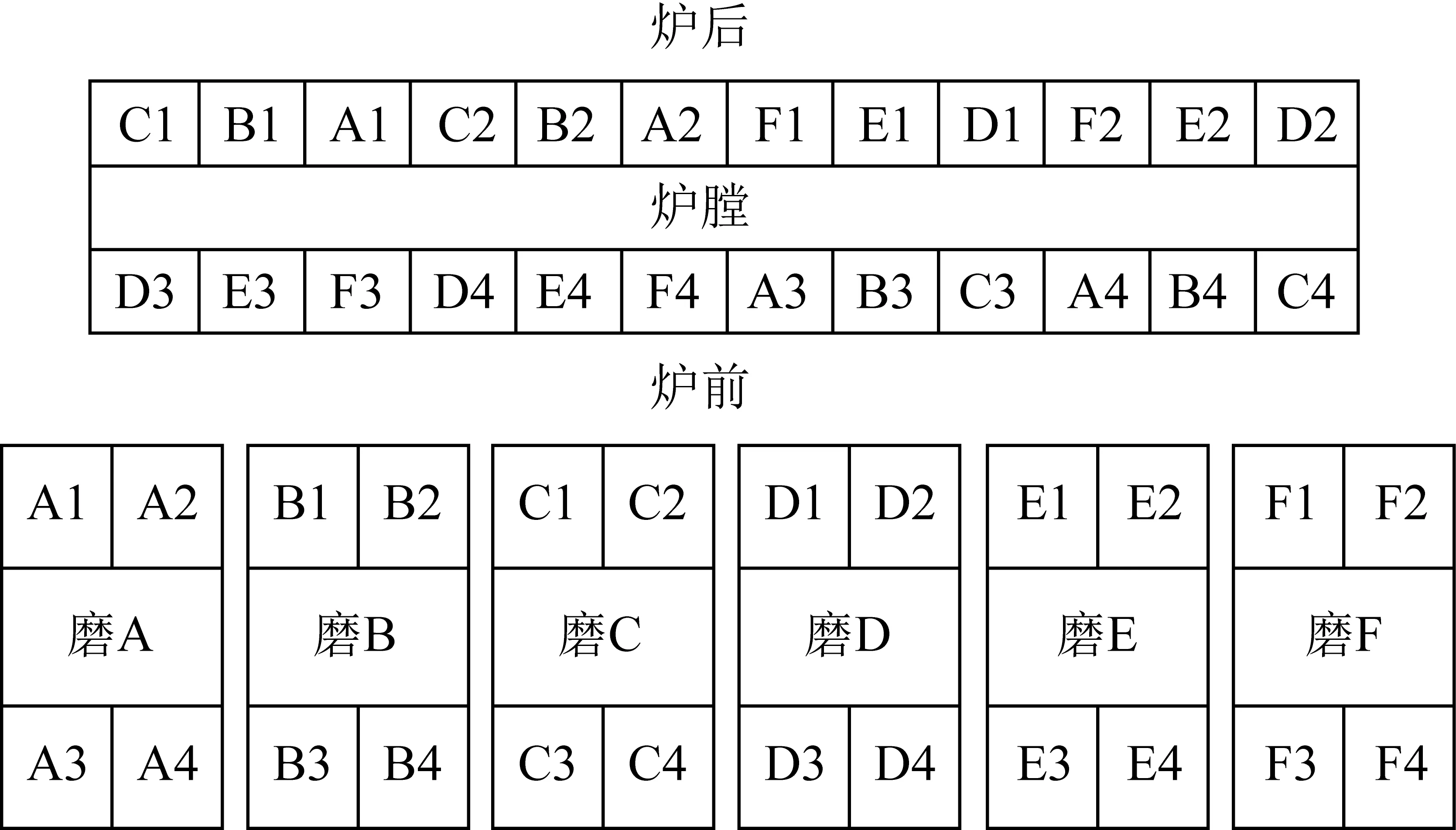

研究对象为四川中电福溪电力开发有限公司600 MW超临界W型燃煤锅炉,主要技术特征为:单炉膛、W型火焰燃烧方式、变压运行、一次中间再热、平衡通风、露天布置、固态排渣、全钢架构、全悬吊结构,锅炉配有带再循环泵的启动系统,采用低质量流速水动力技术。炉膛水冷壁管垂直布置,采用优化内螺纹管,分上下2部分,中间布置过渡混合集箱。锅炉的三维模型如图1所示。

图1 锅炉三维模型Fig.1 Three-dimensional model diagram of the boiler

2 数学模型和计算方法

2.1 数学模型

锅炉实际燃烧过程会形成很强的旋流,因此气相湍流模拟采用Realizedk-ε双方程湍流流动模型[14]。煤粉与酒糟的颗粒运动采用颗粒随机轨道模拟,挥发分燃烧使用组分输运模型,煤热解使用双方程平行反应模型。由于PDF模型无法模拟煤粉掺烧酒糟过程中水析出对燃烧的影响[15],因此模拟结果比实测温度偏高,而涡耗散模型中燃料以收到基为输入条件,煤粉与酒糟颗粒混燃模拟结果更精确[16],因此气相燃烧过程采用涡耗散模型描述。

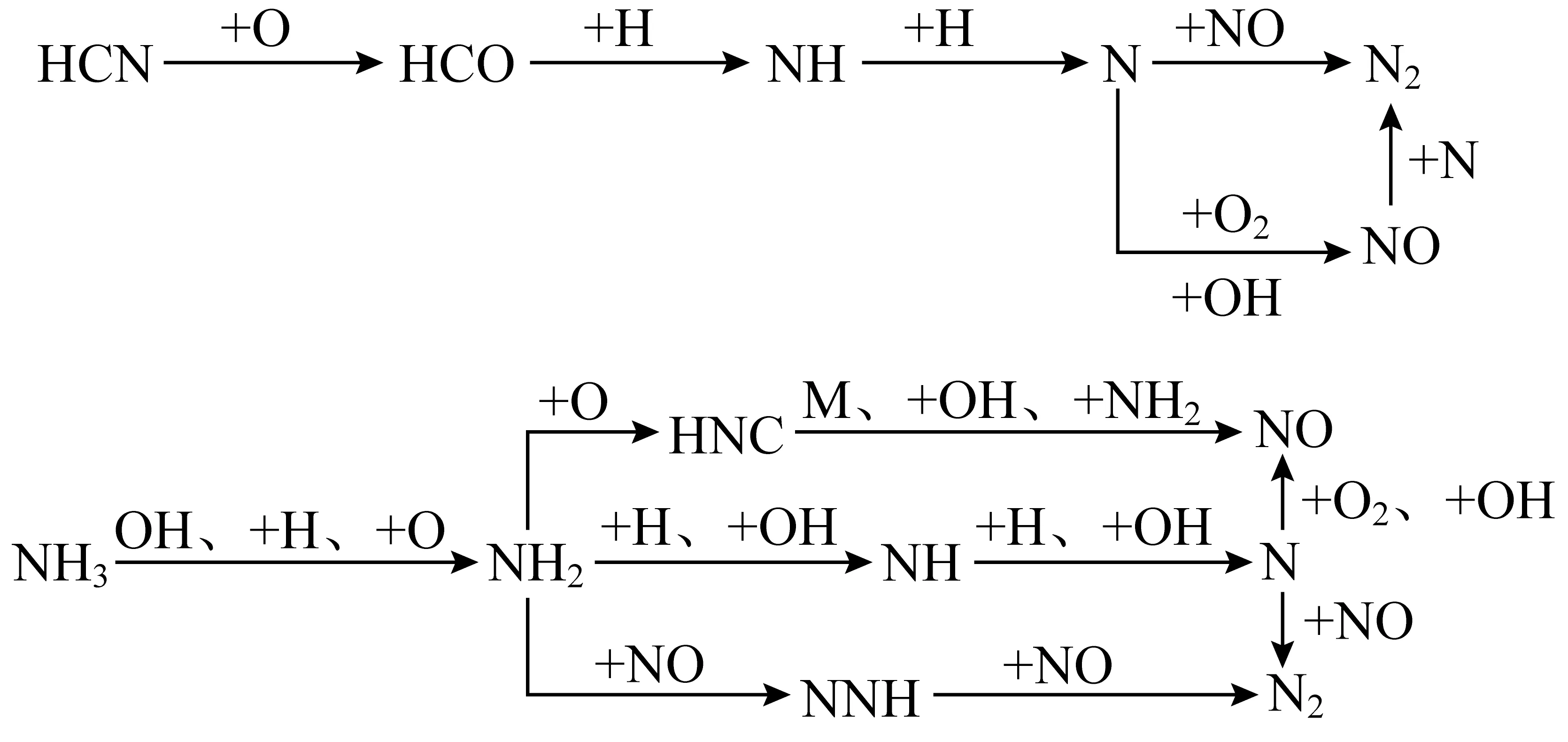

燃烧产生的NOx是NO和NO2总称,其中大部分为NO。生物质与煤掺混燃烧烟气排放的NOx按生成机理主要分为:燃料型NOx、热力型NOx和快速型NOx。由于温度控制在1 000 ℃以内,故快速型NOx极少,热力型NOx含量可以忽略,NOx主要为燃料型NOx。原料中的N经过一次热解转换后分为挥发分中的N和焦炭中的N两种形态。挥发分N二次热解产生HCN和NH3等轻质气体,这些气体经过复杂的气相均相反应后生成NO和N2。而焦炭N经过一系列非均相反应也最终生成NO和N2[17]。挥发分N转化为NO的机理[18]如图2所示。

图2 HCN、NH3生成NO的机理[18]Fig.2 NO mechanism diagram generated by HCN and NH3[18]

对于煤粉燃烧过程中NO的生成,目前普遍采用DE SOETE提出的NO生成原理[19],NO的生成主要是由反应(1)和(2)控制:

(1)

(2)

NO还原反应主要由式(3)控制:

(3)

2.2 网格划分

网格质量的高低影响模拟结果的准确性,采用六面体网格进行模型网格划分。不同区域网格密度不同,以减少网格伪扩散带来的偏差。经过网格无关性测试后,考虑计算时间及成本,最终采用260万个网格进行模拟计算。燃烧器采用前后墙布置,由下至上依次为A、B、C、D、E、F,共6层。锅炉竖直截面与E层截面的网格划分如图3所示。

2.3 边界条件

一次风、二次风均采用质量入口边界条件,出口设置为压力边界条件;炉膛壁面采用标准壁面方程,无滑移边界条件。热交换采用温度边界条件,壁面温度设定为690 K,壁面辐射率设定为0.6[20]。

图3 锅炉网格Fig.3 Grid diagram of the boiler

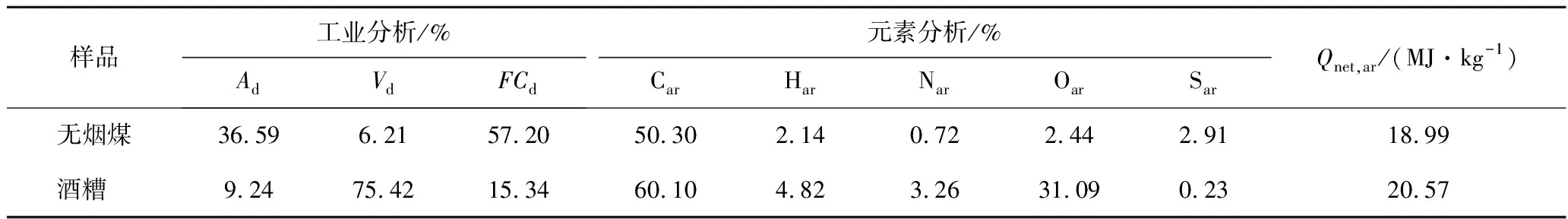

煤粉和酒糟颗粒直径均采用Rosin-Rammler分布,其中煤粉粒径为45~150 μm,酒糟粒径为150~200 μm。煤与酒糟的工业分析和元素分析见表1,可知酒糟中固定碳仅为15.34%,挥发分为75.42%,酒糟中挥发分为其热值的主要来源。煤的哈氏可磨性指数和灰熔融温度见表2。

表1 煤与酒糟的工业分析及元素分析

表2 煤质特性

2.4 研究工况

在不改变锅炉负荷的情况下,模拟了满负荷工况下,5个不同酒糟掺混比例的燃烧情况,酒糟掺烧质量分数分别为0、3%、6%、8%、10%。磨煤机燃烧器布置如图4所示,每炉配置6台双进双出钢球磨正压直吹式制粉系统,每台磨煤机带4只双旋风煤粉燃烧器,每只煤粉燃烧器配置一只点火油枪,24只煤粉燃烧器顺列布置在下炉膛的前后墙炉拱上,前后墙各12只。

图4 磨煤机及燃烧器布置Fig.4 Arrangement of coal mill and burner

3 酒糟掺混燃烧数值模拟结果分析

3.1 模拟结果验证

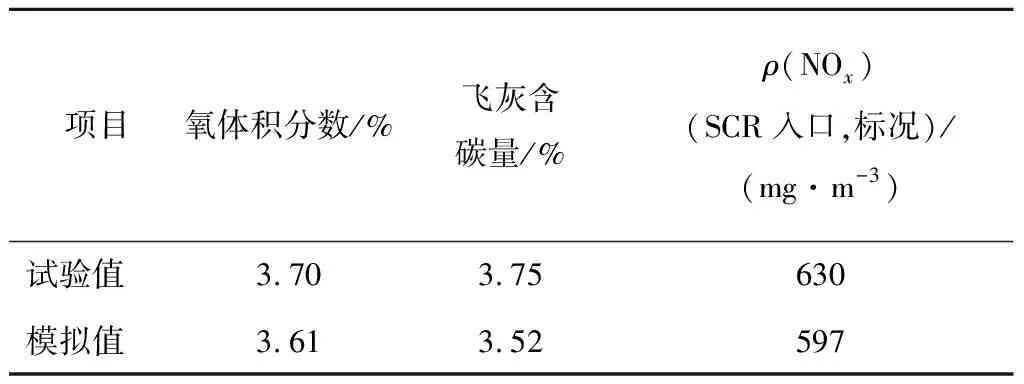

为验证模型与模拟的合理性与准确性,将满负荷下相同条件的试验数据与数值模拟结果进行对比,见表3。试验值源于四川中电福溪电力开发有限公司2×600 MW级燃煤机组新建工程1号锅炉性能考核报告,取平均值。可知出口氧量、飞灰含碳量以及NOx排放量的相对误差分别为2.4%、6.1%、5.2%,均不超过10%,在合理误差范围内,可进一步分析数值模拟结果。

表3 试验测量值与模拟值对比

3.2 不同酒糟掺混比对温度场的影响

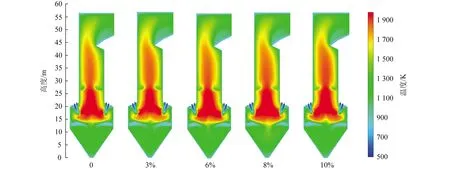

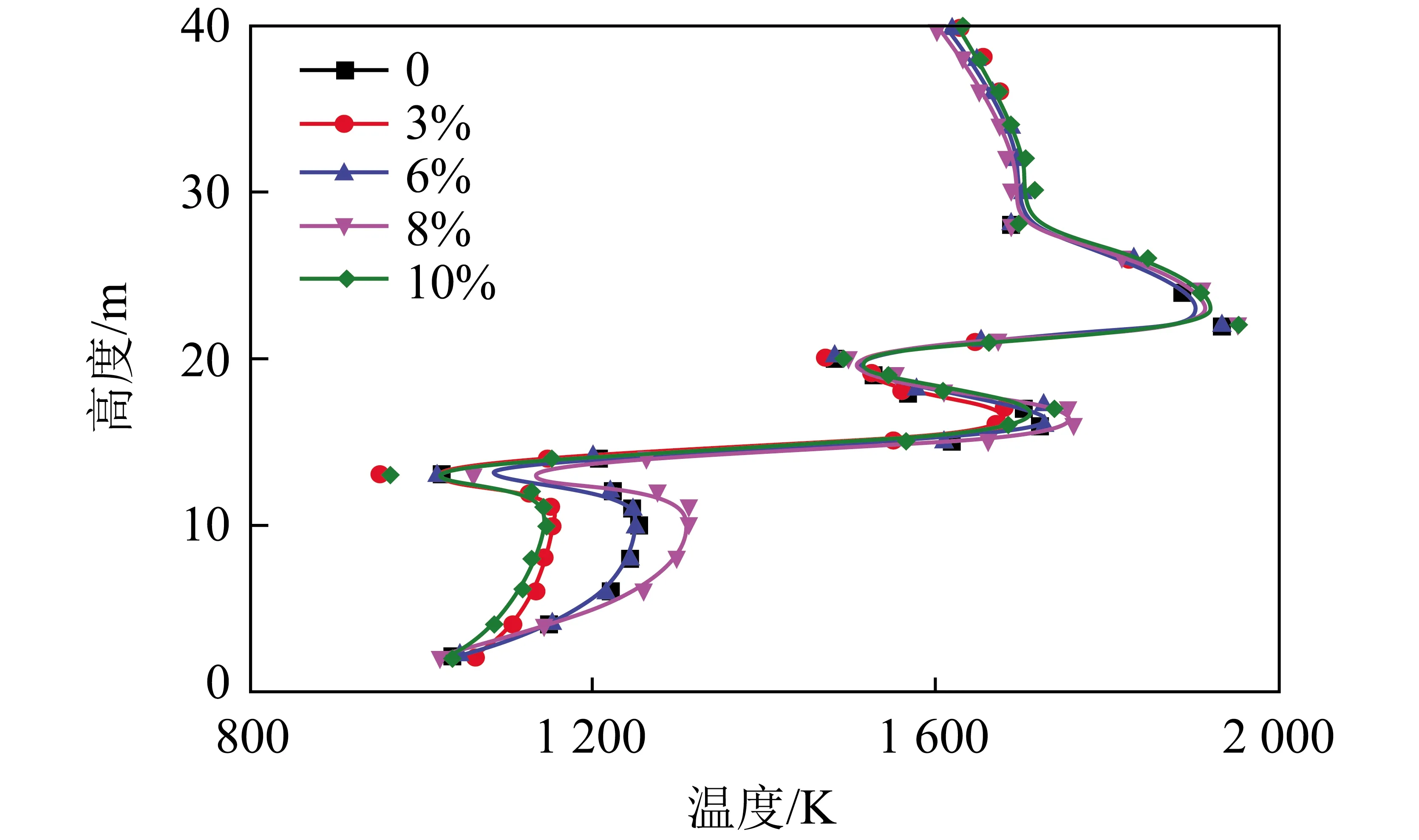

在不同酒糟掺混比例下,煤粉燃烧锅炉中心截温度分布云图如图5所示,煤粉在不同酒糟掺混比例下燃烧的沿程温度分布如图6所示。以电厂预计酒糟含水率进行模拟,酒糟干燥预处理,含水率为50%,炉外掺烧。由图5可知,不同的掺混比例下炉膛中心温度分布较为一致,炉膛整体的温度水平变化较小。随着酒糟掺烧比例的增加,燃烧器喷口附近着火距离缩短。由图6可知,在炉膛高度较低时,由于进入冷灰斗区域的燃料较少,锅炉中心下部温度较低。此外,由于酒糟挥发分高,燃点更低,相对于煤粉更易着火燃烧[21],并且酒糟含水率较高,导致不同掺烧比例下温度在冷灰斗区域出现波动。随着炉膛高度上升,在主燃区酒糟燃料增加,温度上升。由于酒糟燃烧消耗大量O2,影响煤粉燃烧,导致随着炉膛高度进一步上升,温度有所回落。而更多的煤粉在燃尽区充分燃烧,使燃尽区及炉膛出口温度较高。

图5 不同掺混比例下锅炉中心截面温度分布云图Fig.5 Cloud diagram of temperature distribution in boiler center section under different blending proportions

图6 不同掺混比例下沿程温度分布Fig.6 Temperature distribution along the path under different blending proportions

3.3 不同酒糟掺混比对组分场的影响

煤粉在不同酒糟掺混比例下燃烧的锅炉中心截面O2与水蒸气体积分数分布云图如图7所示。煤粉在不同酒糟掺混比例下沿程O2与水蒸气体积分数分布如图8所示。

由图7(a)可知,O2体积分数在不同工况下分布状况基本一致。由图8(a)可知,在炉膛底部,多余空气不能及时被燃料利用,O2体积分数较高。在燃烧器喷口附近由于酒糟燃烧,O2体积分数下降。随着炉膛高度上升,由于酒糟代替部分煤粉,酒糟燃烧耗氧量较少,且酒糟燃烧更易着火并完全燃烧,在喷入酒糟燃料后,附近的局部空气系数增大[22]。燃尽区煤粉充分燃烧,使得O2体积分数在燃尽区及炉膛出口处较低。

由图7(b)可知,随酒糟掺混比例增加,水蒸气体积分数在燃烧器喷口附近有所升高,这是受酒糟自身含水量的影响。由图8(b)可知,水蒸气体积分数随酒糟掺烧比例的增加呈上升趋势。在炉膛底部,进入冷灰斗区域燃料较少,水蒸气体积分数较低。在燃烧器喷口附近,酒糟燃料燃烧,水蒸气体积分数上升。随着炉膛高度上升,酒糟燃料减少且由于酒糟水分大于煤粉水分,水蒸气体积分数有所回落。随着煤粉在燃尽区充分燃烧,水蒸气体积分数有所上升。

图7 不同掺混比例下O2和水蒸气体积分数分布云图Fig.7 Cloud map of O2 and steam concentration distribution under different blending proportions

图8 不同掺混比例下沿程O2、水蒸气体积分数分布Fig.8 Concentration distributions of O2 and steam under different blending proportions

3.4 不同酒糟掺混比对NOx生成的影响

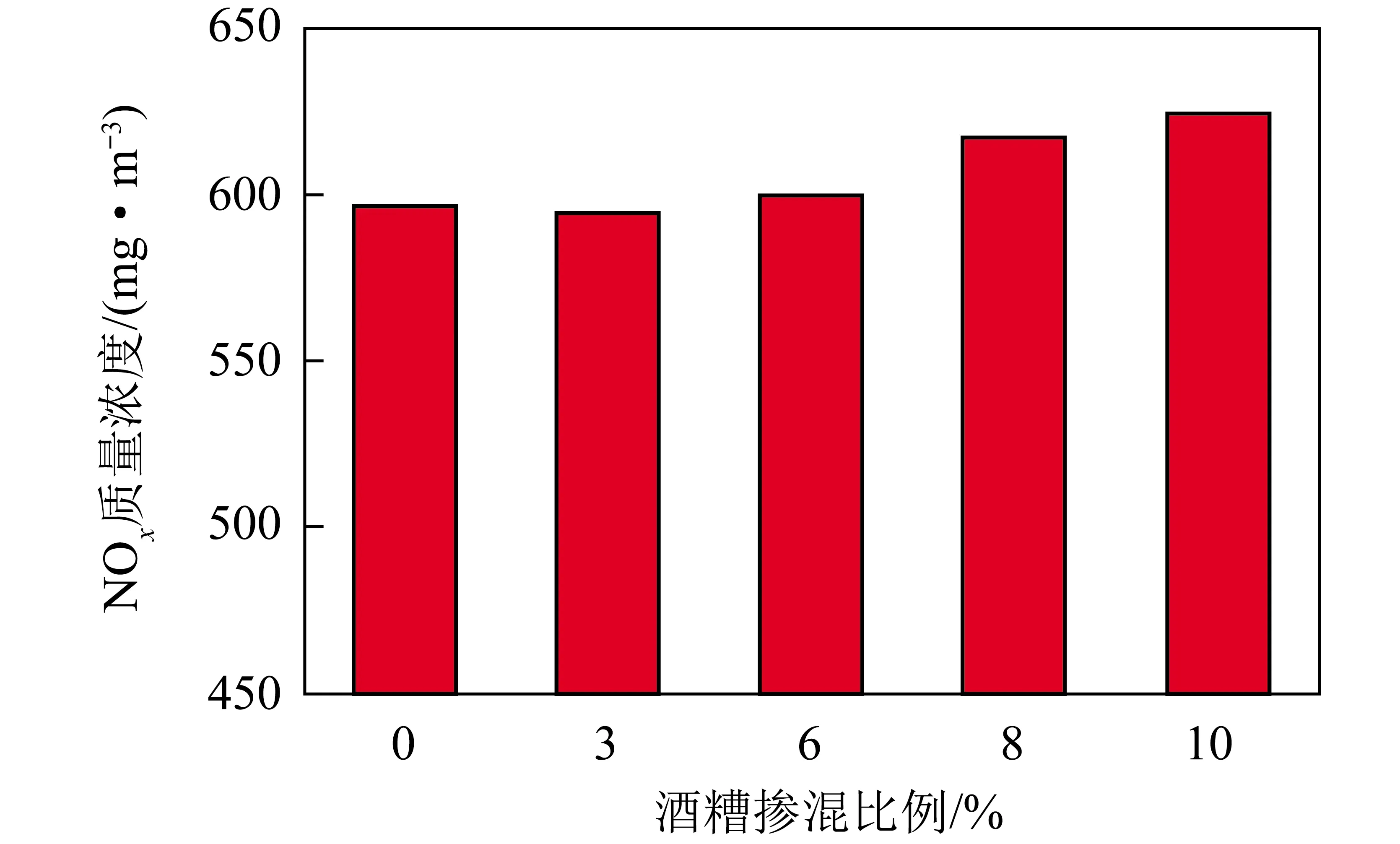

煤粉在不同酒糟掺混比例下NOx排放量如图9所示(标况下)。常见的木质类、小麦、玉米秸秆干燥基N质量分数在0.3%~1.0%[23],而酒糟N质量分数较高,约占3.26%。掺混无烟煤的干基N质量分数仅为0.72%。由于该模拟条件下主要为燃料型NO,由图2可知,掺混燃料中N质量分数增加,导致燃料型NO增加[18],NOx排放量随酒糟掺混比例的增加而逐渐升高。

图9 不同掺混比例下NOx排放特性Fig.9 NOx emission characteristics at different blending proportions

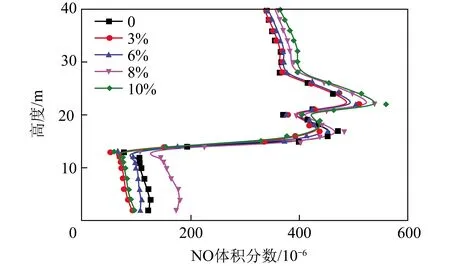

不同掺混比例下沿程NO体积分数分布如图10所示,可知在炉膛底部,由于温度较低,NO生成量较少。随着炉膛高度上升,温度升高,NO生成量随着酒糟掺混比例的升高而增加。同时由于酒糟与煤粉的着火特性差异与耗氧量不同,在炉膛高度上升过程中,NO生成量有所波动。小比例掺混酒糟时,酒糟和煤粉颗粒在氧气相对充足的条件下完全燃烧,燃烧剧烈程度显著提高,促进了NO大量生成,此时由于酒糟的加入造成的还原性作用相对较弱,因此NO生成总量增加。酒糟掺混比例较大时,掺混燃料中的挥发分比例大幅上升,虽然燃料总体含氮量增加,但由于在燃烧初期时酒糟释放的大量挥发分燃烧会与煤竞争氧气,焦炭燃烧处于低氧气氛中,由式(1)和(2)可知,O2与—C和—CN的反应减少,导致—CNO数量下降,最终造成NO生成量下降。同时生物质焦炭中释放出较多还原性气体和生物质焦炭,其作为多孔性焦炭参与NO还原反应。在大比例掺混条件下,样品周围形成还原性环境,利于NO还原成氮,还原性效果显著。相比之下,燃料中N含量对NO增量影响减小。因此,大比例掺混酒糟时,NO生成量降低。本模拟由于掺烧比例较小,NO生成量还处于较高水平。

图10 不同掺混比例下沿程NO体积分数分布Fig.10 Distribution of NO concentration under different blending proportions

综合来看,NO排放量主要由掺混燃料N含量和生物质挥发分释放造成的还原性氛围交互作用决定。由图2可知,随着酒糟掺混比例的增加,掺混燃料中会有更多的挥发性N以NH3和HCN形式释放出来[18]。在NH3和HCN被氧化过程中生成的中间产物NH和NH2可将NO还原为N2。因此随着酒糟掺混比例的增加,NO转化率降低。

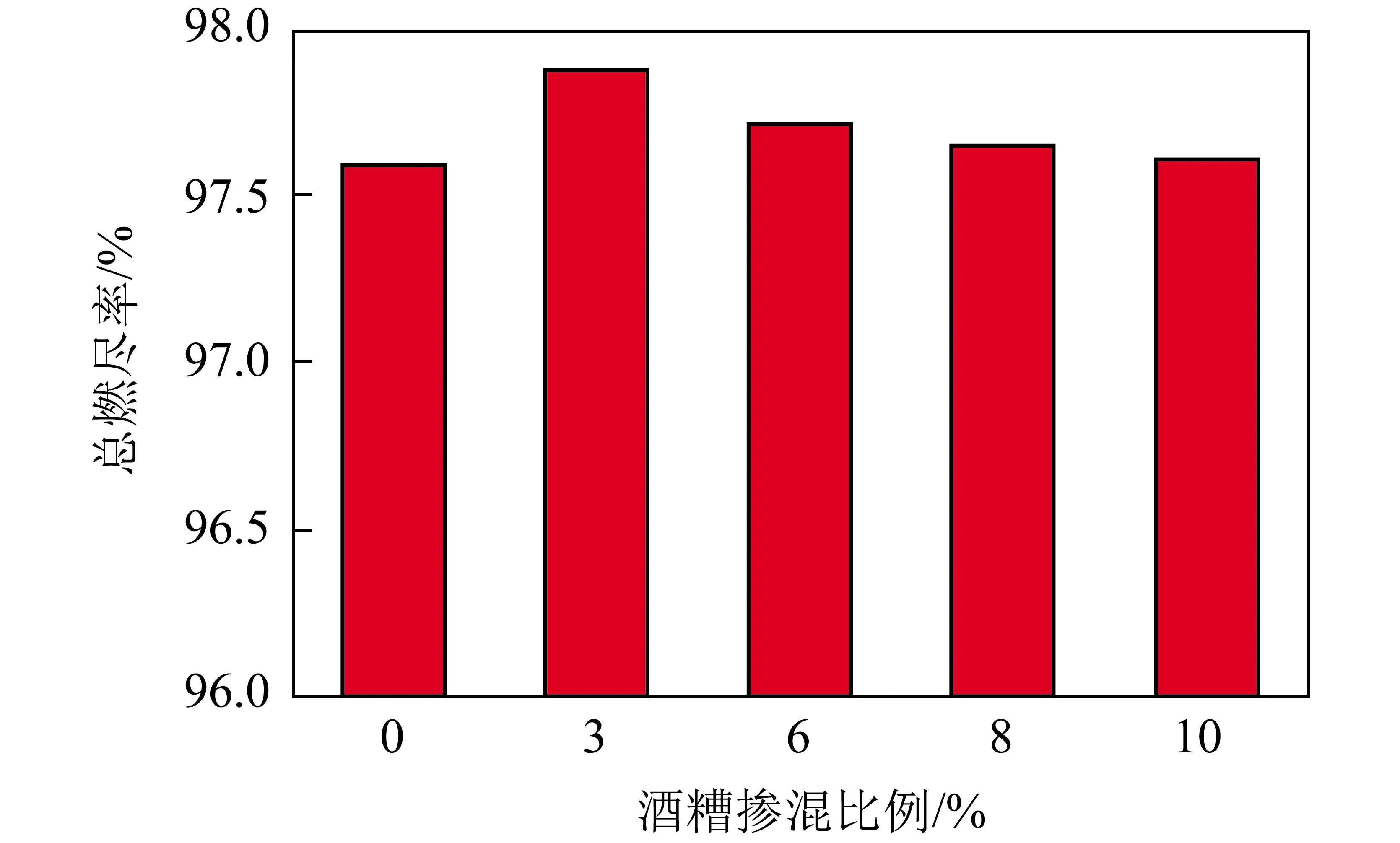

煤粉在不同酒糟掺混比例下的燃尽率如图11所示,可知随着酒糟掺混比例的增加,煤粉燃尽率先增大后减小。掺烧比例较小时,由于酒糟挥发分较高,快速着火释放热量,有利于煤粉着火和燃尽,因此煤粉燃尽率提高。随着酒糟掺混比例进一步增加,酒糟燃烧消耗大量O2,造成酒糟对煤粉初期燃烧的抢氧效果,导致煤粉燃尽率降低。

图11 不同掺混比例下煤粉燃尽特性Fig.11 Pulverized coal burnout characteristics under different blending proportions

4 结 论

1)与原始工况相比,加入酒糟后,燃烧器喷口附近着火距离缩短,但酒糟掺烧对炉膛温度场的总体影响较小。

2)炉膛内的O2体积分数分布基本不受酒糟掺烧比例的影响;受酒糟自身水分影响,随着酒糟掺烧比例增加,在燃烧器喷口附近水蒸气体积分数有所提升。

3)酒糟掺混比例对NO排放有明显影响,随酒糟掺混比例增加,更多NO被还原为N2,NO转化率不断降低。

4)综合考虑炉内温度场、组分场、NOx排放量以及燃尽率等因素,酒糟掺混比例控制在6%内较合理。在最优掺混比例基础上,进一步研究燃尽风比例、下炉膛区域二次风配比等对燃烧的影响,更好地指导现场实际掺烧试验。