烟气循环式燃煤耦合污泥焚烧系统中污泥燃烧及重金属迁移特性

史明哲,雷 凯,张 睿

(南京理工大学 能源与动力工程学院,江苏 南京 210094)

0 引 言

污泥是废水处理的副产品,含有病原体、重金属等多种有害物质[1],主要通过填埋、堆肥和焚烧等方式处理,其中,焚烧法因具有减量化、无害化、资源化等优势而逐渐成为污泥的主要处理方法[2-4]。目前,我国已建成污水处理厂5 000座,污泥(含水量80%)年产量超过6 000万t,且每年保持5%~10%的速度增长[5],而采用焚烧处理的污泥不及总量的10%,远低于欧美等发达国家,焚烧处理能力严重不足。同时我国存在大量燃煤电厂,这些电厂机龄新、环保设施齐全,但受节能减排措施的限制,常年无法满负荷运行。针对上述情况,国家能源局提出了燃煤耦合污泥焚烧发电的新思路,尝试利用现有燃煤机组和环保设备,协同处理污泥,降低污泥焚烧设施成本,降低存量煤电煤耗。

燃煤耦合污泥焚烧系统的关键在于污泥燃烧特性及重金属迁移特性。MAGDZIARZ等[6]研究了3种不同来源污泥的燃烧和热解特性,发现提高O2体积分数对污泥燃烧有促进作用。王梓桓[7]采用热重分析仪研究了不同气氛下污泥的富氧燃烧特性,发现采用CO2代替N2不利于污泥挥发分的析出,而对焦炭燃烧有促进作用,同时发现污泥在O2/CO2气氛中燃烧时,O2体积分数越高,燃烧性能越好。KIJO等[8]研究了颗粒状污泥的燃烧特性,发现污泥中较高的挥发物质量分数将导致着火更快,同时污泥的低发热量导致燃烧温度较低。胡艳军等[9]研究了不同反应条件下的污泥热解特性,发现提高升温速率和降低N2吹扫速率可以提高污泥热解转化效率以及挥发分最大质量变化速率。CAI等[10]和ZHANG等[11-12]认为高体积分数的水蒸气可以导致较短的点火延迟时间和较高的焦炭燃烧温度。前人研究主要集中在不同影响因素对干燥污泥燃烧特性的影响,而鲜见污泥含水率对其燃烧特性的影响。对于污泥的重金属迁移特性,目前研究主要集中在污泥成分影响和燃烧温度影响2方面。张岩等[13]研究了800 ℃下不同含水率污泥燃烧的重金属排放特性,认为增加水分能促进ZnCl2转化为沸点更高的ZnO,从而降低烟气中Zn质量分数,而水分变化对Cu、Cr等影响较小。WANG等[14-15]研究了温度对Cd、Cr、Ni、Pb和Zn残留率的影响,发现较高温度能促进重金属挥发,从而降低重金属残留率,其中对Zn和Ni的影响最为明显。于奔[16]研究了聚合氯化铝和生石灰对污泥燃烧底渣中重金属残留量的影响,发现添加剂能够抑制As和Cd的挥发并促进Cr、Ni和Cu的挥发。然而鲜见燃烧气氛对于污泥燃烧重金属迁移特性研究。

基于烟气循环式燃煤耦合污泥焚烧技术方案,研究污泥含水率和燃烧气氛对污泥在回转窑中的燃烧特性及重金属迁移特性的影响。采用热重分析仪(TGA)研究了4种不同含水率的污泥燃烧性能并进行了反应动力学分析;采用管式炉和X射线荧光光谱仪研究了炉温,O2、CO2和H2O体积分数对于Mn、Zn、Cu、Cr、Ni和Pb六种重金属在污泥燃烧底渣中残留率的影响,旨在为该技术方案的实际工业应用提供理论参考依据。

1 材料与方法

1.1 技术方案

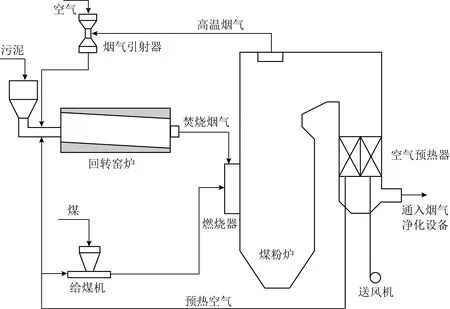

笔者提出了一种烟气循环式燃煤耦合污泥焚烧技术方案,如图1所示。该方案中,在原煤粉炉旁新建一回转窑焚烧炉,干化后的污泥在回转窑中单独焚烧,焚烧烟气通入煤粉炉。同时采用空气和烟气引射器从煤粉炉中抽取一定量高温烟气(约1 000 ℃)并与预热空气(约300 ℃)混合后送入回转窑内以提高炉膛温度,稳定污泥焚烧。煤粉炉内受热面产生蒸气用于发电,排烟通入烟气净化设备,达标后排入大气。

相较于煤粉炉直接掺烧污泥的技术方案,该方案具有以下优势:① 降低了入炉污泥含水率限制,对干化设备要求不高;② 对煤粉炉影响较小,污泥焚烧规模不受煤粉炉掺混比例限制;③ 污泥焚烧底灰可单独处理,不会对煤灰利用产生影响。然而,在该技术方案中污泥将在高温烟气与热空气的混合气氛中燃烧,由于高温烟气的主要成分为N2、O2、CO2和H2O,当混合气中烟气比例较大时,污泥燃烧气氛中CO2和H2O体积分数较高。此外,在我国碳达峰、碳中和背景下,对焚烧发电系统碳排放提出了更高的要求,为了有效实现CO2的捕集与利用,可采用纯氧代替预热空气,实现污泥的富氧燃烧,可使污泥焚烧气氛中氧体积分数发生较大变化。污泥含水率和燃烧气氛的变化均有可能对污泥燃烧特性及重金属迁移特性产生影响,直接影响系统运行效率和焚烧底渣中重金属残留量,因此研究确定最优焚烧工况,保证较低的污泥热灼减率,同时烟气中重金属尽可能少。

图1 烟气循环式燃煤耦合污泥焚烧技术方案Fig.1 Combustion unit of the coal power plant coupled with sludge incineration system based on circulating flue gas

1.2 样品制备

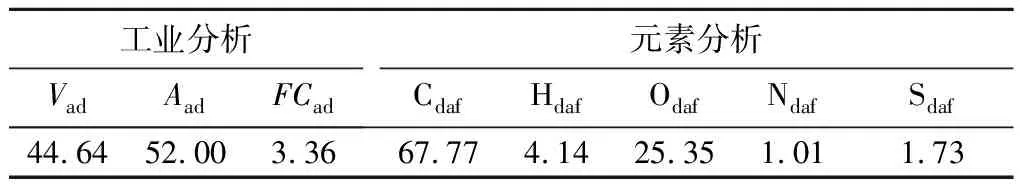

污泥来自南京市仙林污水处理厂,初始含水率为77.10%,工业分析和元素分析见表1。将初始污泥在干燥箱中以105 ℃分别干燥10、20和30 min,制备含水率分别为48.60%、34.30%和4.70%的污泥。

表1 污泥样品的工业分析和元素分析

1.3 试验和分析方法

1.3.1燃烧特性试验

采用TGA(STA449F3,NETSCH,Germany)非等温法研究污泥的燃烧特性。试验气氛为空气,流量为100 mL/min;样品质量为(50±0.5) mg;升温速率为10 ℃/min。通过数据处理得到样品质量随温度变化的曲线(TG)并微分得到质量变化率曲线(DTG)。通过试验得到的DTG曲线分别计算出着火指数(Di)以及综合燃烧特性指数(Dc)[17]:

Di=DT,m/(TiTp),

(1)

(2)

其中,DT,m为最大燃烧速率,%/min;Ti为着火温度,℃;Tp为最大燃烧速率对应的温度,℃;DTG为平均燃烧速率,%/min;Tb为燃尽温度,℃。Ti、Tp和Tb可从TG/DTG曲线中获得[18]。

此外,研究了污泥燃烧的反应动力学,通过Coats-Redfern法求取污泥燃烧动力学方程中活化能、指前因子和反应机理函数[17,19]:

ln[g(α)/T2]=ln(AR/βEa)-Ea/RT,

(3)

其中,g(α)为反应机理函数;T为绝对温度,K;A为指前因子,s-1;R为理想气体常数,J/(mol·K);β为加热速率,K/min;Ea为活化能,kJ/mol。对于本研究,污泥在空气氛围中燃烧,g(α)可对应为[-ln(1-α)]m,其中α为转化率,m为积分经验常数,m值分别为1、2、3、4[19],对ln[g(α)/T2]和1/T进行直线拟合,得到直线拟合的相关系数(R2)最大时的m值,作为积分经验常数,并根据斜率和截距求得Ea和A。

1.3.2重金属迁移特性试验

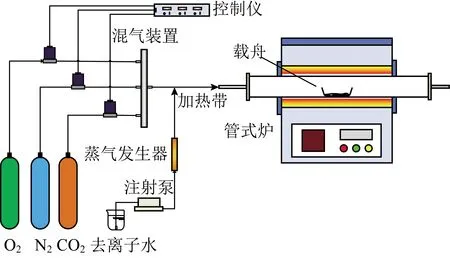

采用管式炉研究不同炉温和燃烧气氛对污泥重金属迁移特性的影响规律,试验系统如图2所示。试验前称量20 g污泥样品(含水率4.7%)放置载舟中备用,将管式炉以20 ℃/min升温速率升至设定温度。通入混合助燃气体待温度恒定后,将载舟推入恒温区。10 min后关闭热源待冷却至室温取出灰渣,使用X荧光光谱分析仪(Thermo Fisher-XRF)检

图2 管式炉试验系统示意Fig.2 Tube furnace experiment system

测灰渣中的重金属质量分数,为减少试验误差,焚烧和重金属检测均重复至少2次。

研究炉温影响时,试验气氛为20%O2/80% N2,温度分别设定为700、800、900和1 000 ℃,;研究燃烧气氛的影响时,炉温设定为800 ℃,试验气氛体积分数比例设定为:10∶90(O2/N2)、20∶80(O2/N2)、30∶70(O2/N2)、20∶70∶10(O2/N2/CO2)、20∶60∶20(O2/N2/CO2)、20∶50∶30(O2/N2/CO2)、20∶70∶10(O2/N2/H2O)、20∶60∶20(O2/N2/H2O)、20∶50∶30(O2/N2/H2O)。通过重金属残留率表示灰渣中重金属占污泥中重金属总量的比例X:

(4)

式中,i为不同金属类型;Ci为污泥灰渣中重金属质量分数,mg/kg;Y为污泥干燥基中灰分,%;MS,i为污泥中重金属质量分数,mg/kg。

2 结果与讨论

2.1 污泥含水率对燃烧特性的影响

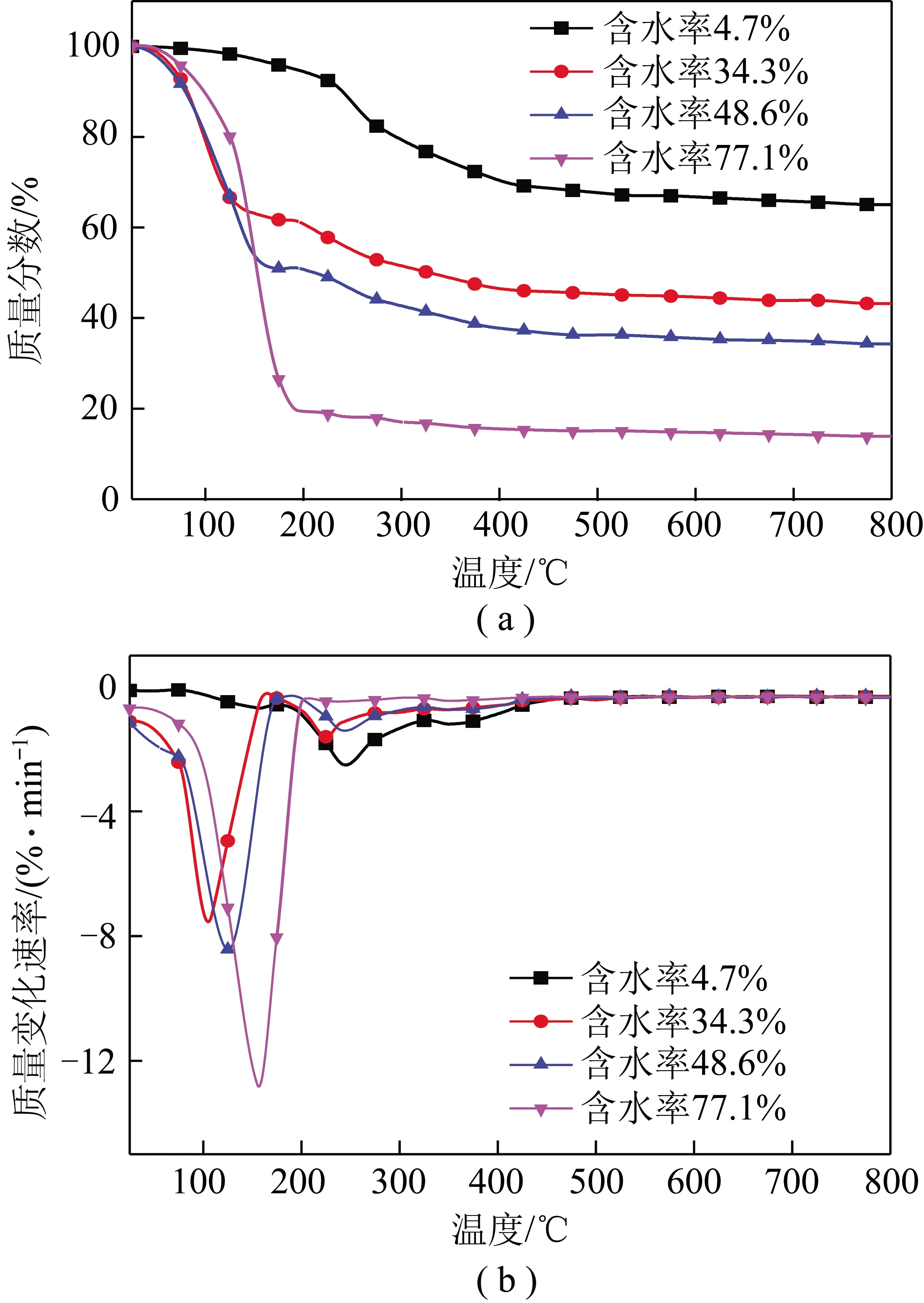

2.1.1TG和DTG曲线

4种不同含水率的污泥样品TG和DTG曲线如图3所示。可知污泥燃烧过程主要分为3个阶段。第1阶段为水分蒸发过程(25~220 ℃),质量损失明显,最大质量变化速率出现在110~165 ℃,且随含水率的增加而增大。第2阶段为挥发分析出及燃烧过程(220~350 ℃),最大质量变化速率出现在255 ℃附近,除含水率4.7%污泥外,该阶段最大质量变化速率明显小于第1阶段。第3阶段为半焦燃烧过程(350~550 ℃),最大质量变化速率出现在400 ℃附近,由于污泥中固定碳较低,半焦燃烧的最大质量变化速率小于挥发分燃烧的最大质量变化速率。燃烧完成后(>500 ℃),TG曲线缓慢下降,可能由于污泥灰渣中无机盐类物质在高温下分解。

图3 不同含水率污泥燃烧的TG-DTG曲线Fig.3 TG and DTG profiles of combustion for sludge

随含水率增加TG曲线终值越来越小,主要是因为含水率越高,灰分占比越低。此外,污泥含水率越高,挥发分和半焦的最大质量变化速率越小,原因之一是含水率高的污泥挥发分以及固定碳相对较低;另外还因为含水率较高的污泥在水分蒸发过程中需吸收更多热量,导致污泥温度降低,从而挥发分析出速率下降。

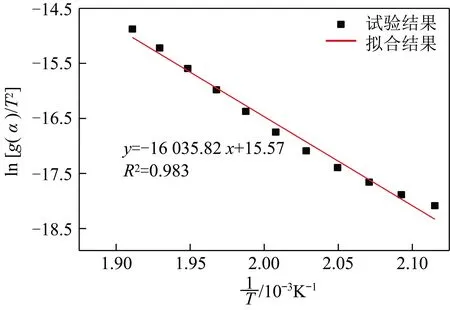

2.1.2燃烧性能

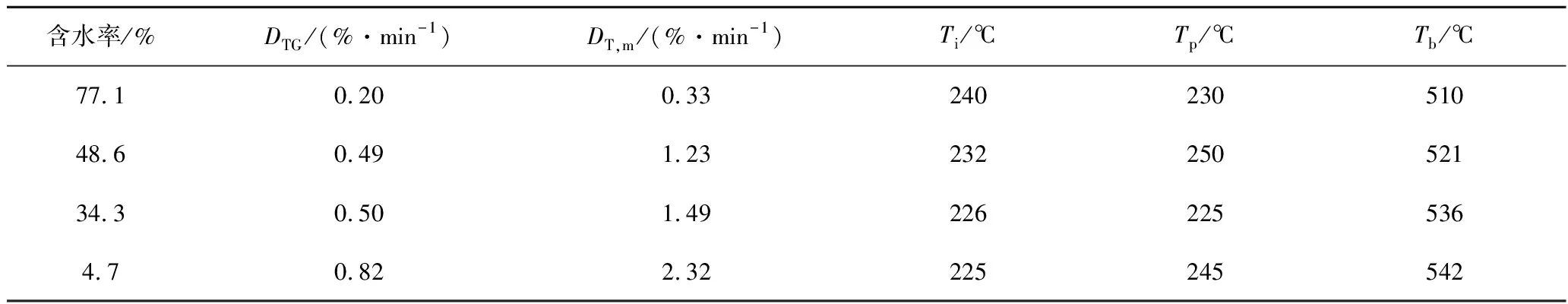

由热重结果得到不同含水率的污泥燃烧性能参数见表2,结合式(1)和式(2)计算得到着火指数和综合燃烧特性指数,结果如图4所示。

表2 不同含水率污泥的燃烧性能参数

由表2可知,4种污泥样品的着火温度为225~240 ℃,且随着含水率的减少而降低,原因是含水率较低的污泥水分蒸发需要吸收更少的热量,使得污泥升温速率较高,从而着火速度更快。此外水蒸气的比热容远大于N2或O2,较低的含水率造成热重分析仪中气体温度提高,从而着火温度降低[20-21]。从图4(a)中也可以发现,当含水率从77.1%减少至4.7%时,着火指数由5.98×10-6(min·℃2)-1提高至4.21×10-5(min·℃2)-1,着火性能显著提高。从表2中还可以发现,随着污泥含水率降低,燃尽温度提高,这是由于水分质量分数较低的污泥可燃物质量分数较高,尤其是固定碳,从而导致含水率更低的污泥燃尽更慢。从图4(b)中也可以发现,随着污泥含水率从77.1%减少至4.7%,污泥综合燃烧特性指数从2.25×10-9(min2·℃3)-1提高至6.93×10-8(min2·℃3)-1,综合燃烧特性指数随含水率的减少而提高,这是由于较低的含水率能够使污泥着火更容易,挥发分提前析出,燃烧提前,提高了可燃物的比例。

图4 含水率对污泥燃烧参数的影响 Fig.4 Variation of combustion indices of sludge with different moisture contents

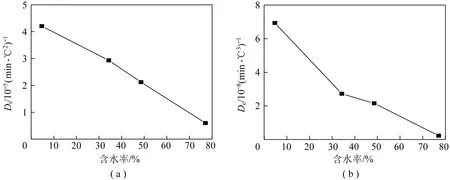

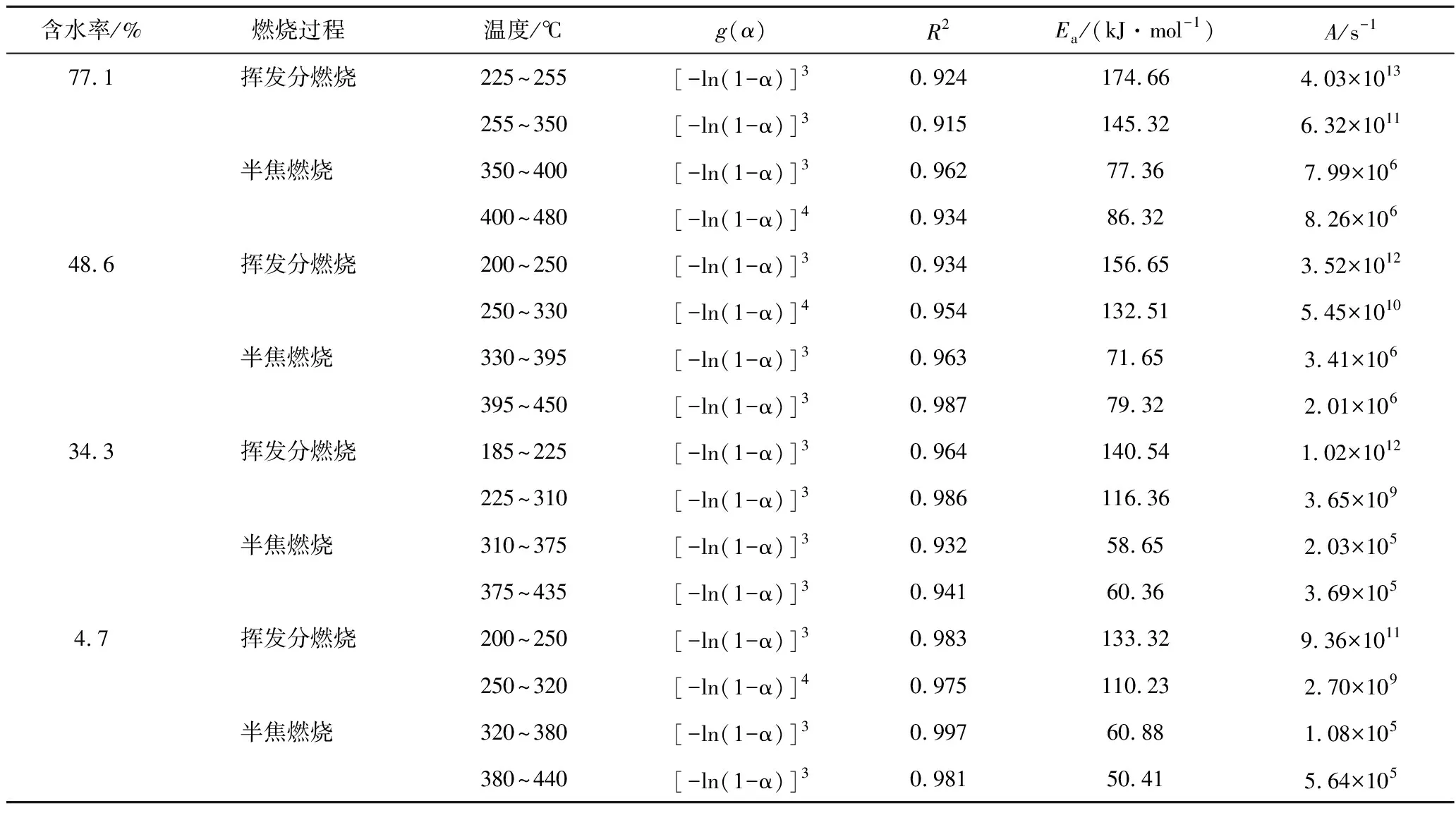

2.1.3反应动力学分析

污泥的燃烧主要分为2个反应过程:挥发分燃烧和焦炭燃烧,为准确进行反应动力学分析,燃烧过程中,需要采用不同的燃烧机理模型进行描述,即采用不同的机理函数g(α)进行求解,需对燃烧过程分段。将污泥燃烧过程分为4个阶段,分别为挥发分燃烧前半峰、挥发分燃烧后半峰、半焦燃烧前半峰、半焦燃烧后半峰。分别对不同燃烧阶段内ln[g(α)/T2] 和1/T进行直线拟合,根据拟合结果得到直线方程,求得反应的活化能和指前因子。含水率4.7%的污泥挥发分燃烧前半峰的直线拟合结果如图5所示,由拟合结果求出活化能为133.32 kJ/mol,指前因子为9.36×1011s-1。

图5 含水率4.7%的污泥挥发分燃烧前半峰的活化能 拟合结果Fig.5 Linear fitting on release and combustion kinetics of volatile matters for sludge at pre-peak stage

采用相同方法计算得到不同含水率的污泥在不同燃烧阶段时反应动力学参数见表3。对不同阶段拟合后发现,可采用Avrami-Erofeev模型[19]对挥发分和半焦燃烧过程进行拟合(g(α)中m=3或4)。当污泥中含水率从77.1%减少至4.7%时,挥发分燃烧的平均活化能从159.99 kJ/mol降低到121.78 kJ/mol,半焦燃烧过程的平均活化能从81.84 kJ/mol降低到55.65 kJ/mol。随着污泥含水率的减少,污泥燃烧过程的平均活化能降低,这是由于水分越低的污泥,蒸发需要吸收的热量越少,导致燃烧时表面温度相对较高,平均活化能更低。

2.2 炉温及燃烧气氛对污泥中重金属迁移特性的影响

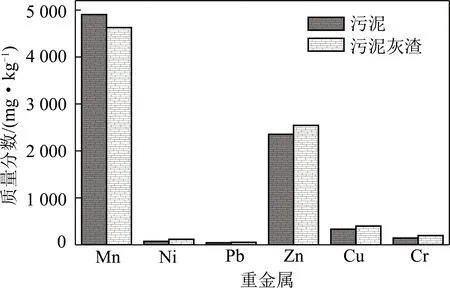

污泥(含水率4.7%)及污泥灰渣(800 ℃、20%O2/80% N2)中重金属质量分数如图6所示。可知6种重金属元素质量分数排列均为:Mn>Zn>Cu>Cr>Ni>Pb。6种金属中Mn(>4 600 mg/kg)和Zn(>2 350 mg/kg)的质量分数远高于其他重金属,Cu质量分数也较高(>330 mg/kg),而Ni、Pb和Cr的质量分数很低(<200 mg/kg)。燃烧后灰渣中重金属质量分数略高于污泥,主要有2方面原因:① 污泥中的可燃物通过燃烧由固相变为气相进入烟气,然而难以挥发的重金属则大多残留在污泥灰渣中,导致污泥失重率远高于重金属挥发率;② 污泥灰分高达52%,燃烧过程中,大量重金属通过吸附、沉淀或化学反应被灰分捕获从而残留在灰渣中。

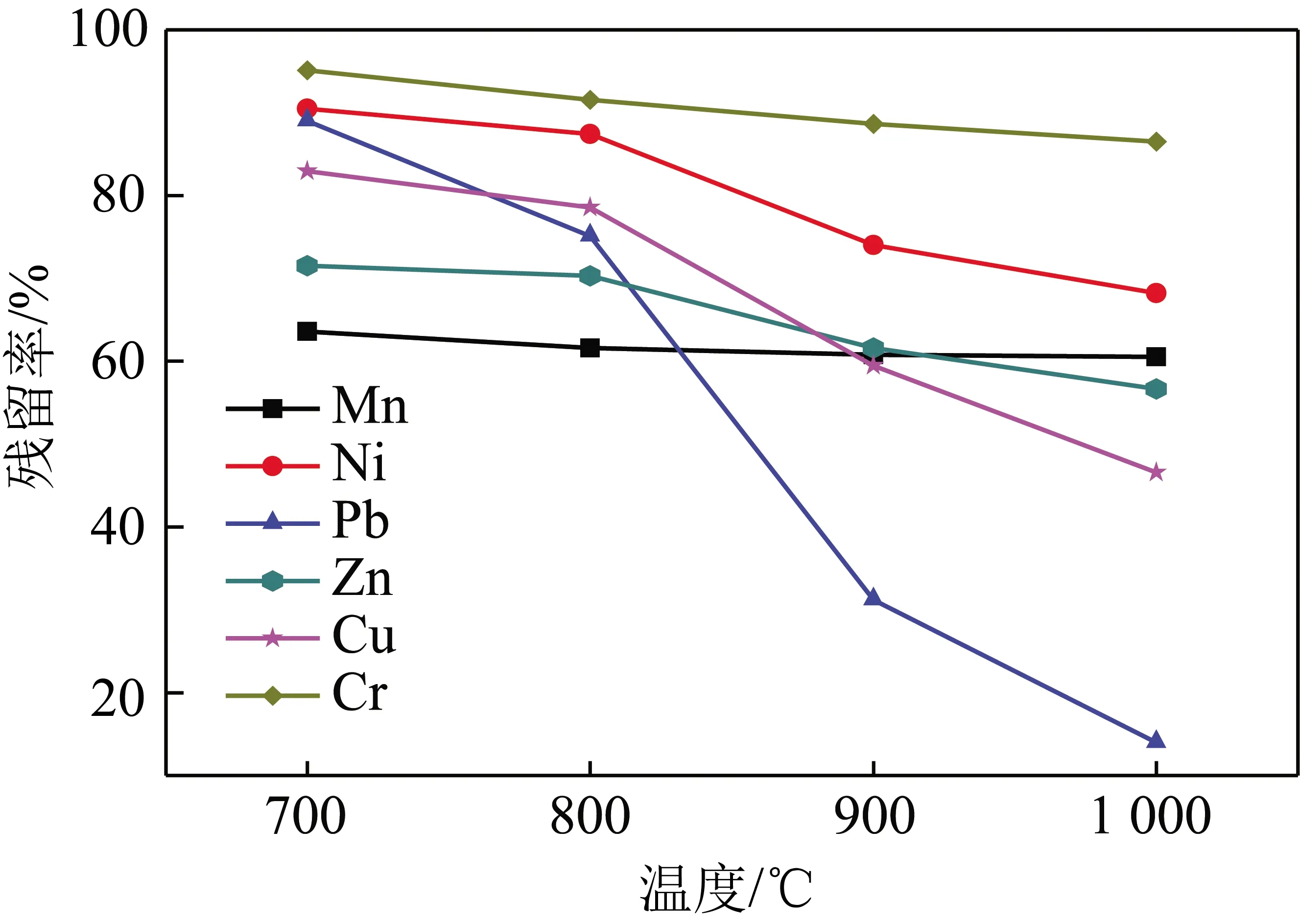

2.2.1炉温的影响

炉温变化对不同挥发性重金属产生不同影响。重金属挥发性较强时,较低的炉温使其全部挥发进入气相,继续提高温度,其残留率无明显变化。挥发性为中等强度时,重金属及其化合物的蒸发压力随温度升高而升高,有利于向气相转化,同时重金属从污泥内部扩散迁移到表面的速度加快,导致残留率降低。而重金属挥发性较弱时,其元素态和化合态沸点较高,温度升高不会对相态产生较大影响,导致其残留率受温度影响较小[22]。

表3 不同含水率污泥的燃烧反应动力学参数

图6 污泥和灰渣中重金属质量分数比较Fig.6 Comparison of heavy metal content of sludge and ash

炉温对污泥在相同气氛(20%O2/80%N2)下燃烧后灰渣中重金属残留率的影响如图7所示。6种重金属中,Pb和Zn的挥发性为中等强度,而Mn、Ni、Cu及Cr的挥发性较弱。从图7中发现随温度升高,6种重金属残留率均有不同程度降低,说明温度升高促进了重金属挥发。炉温由700 ℃上升至1 000 ℃时,Pb残留率受温度影响最大,由89%下降到14%,这是由于其较易挥发,温度升高有利于转化为气相;而同样为中等挥发性重金属Zn的残留率只降低了10%左右,原因可能是在较高温度下,Zn与Cr反应生成稳定的化合物ZnCr2O4,从而减少了Zn挥发;Cu、Ni残留率也下降较多,分别由82%降至50%和90%降至69%;而Mn和Cr的残留率受温度影响较小,残留率略下降但分别保持在60%和90%左右,主要是由于其难以挥发的同时形成了稳定的化合物从而更多残留在灰渣中。

图7 炉温对重金属残留率的影响Fig.7 Effects of furnace temperature on the residual rate of heavy metals

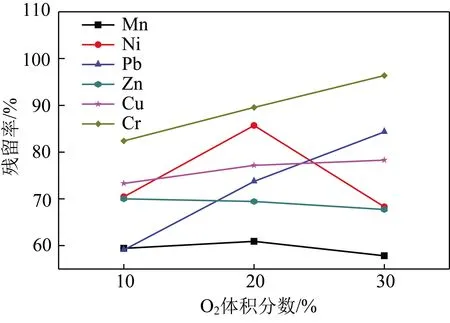

2.2.2O2体积分数的影响

O2体积分数对污泥中重金属残留率的影响如图8所示。O2体积分数升高主要带来2方面的影响:① 较高的O2体积分数可以促进污泥燃烧,提高燃烧温度,有利于重金属蒸发,从而降低残留率;② 较高的O2体积分数可以促进重金属单质或化合物与O2的反应,形成稳定的金属氧化物,从而提高重金属的残留率。因此,O2体积分数的升高对于重金属在灰渣中的残留既可能起促进作用也可能起抑制作用[23],不同种类重金属残留率呈现出不同变化规律。

图8 O2体积分数对重金属残留率的影响Fig.8 Effects of O2 volume fraction on the residual rate of heavy metals

由图8可知,对于Mn和Ni,当O2体积分数从10%上升到20%时,重金属元素与O2反应的影响占主导地位,有利于重金属残留在灰渣中,而O2体积分数从20%上升到30%时,燃烧温度提高的影响占主导地位,有利于重金属挥发,因此Mn和Ni在灰渣中的残留率先升高后降低。对于Pb、Cu和Cr,当O2体积分数从10%上升到30%时,重金属元素与O2反应的影响占主导地位,残留率逐渐升高。而对于Zn,O2体积分数从10%上升到30%过程中,燃烧温度提高的影响占主导地位,有利于Zn挥发进入气相,导致残留率逐渐降低。

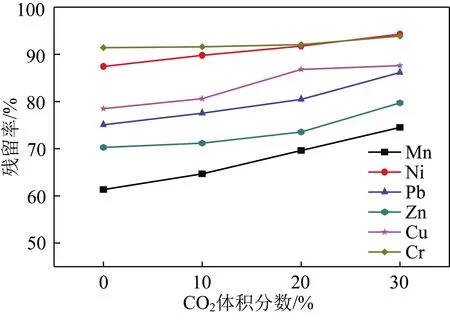

2.2.3CO2体积分数的影响

CO2体积分数对污泥重金属残留率的影响如图9所示。可知随着CO2体积分数的升高,重金属残留率均有所增加,这说明CO2对于燃烧过程中重金属的挥发具有抑制作用,导致重金属较多残留在灰渣中。近年已有一些学者开展了富氧燃料条件下重金属迁移特性的研究,均发现CO2代替N2会增加重金属的残留率[23-25],这是由于CO2的理化性质与N2有很大差异。一方面,CO2的比热容远大于N2,CO2体积分数的升高会导致炉内气体温度较低;另一方面,CO2密度大于N2,导致O2在CO2中的扩散更加困难,从而降低了燃烧速率。这2种因素均使污泥燃烧温度降低,导致重金属蒸气压力下降,抑制重金属挥发。此外,基于QUANN等[26]提出的还原机理,污泥燃烧时会发生式(5)的反应,其中M代表重金属元素。高体积分数的CO2会使反应向左侧移动,形成稳定的金属氧化物,从而增加重金属的残留率。最后,高体积分数的CO2会降低燃烧过程中污泥的孔隙率,增大气态重金属的扩散阻力,抑制重金属的挥发[23]:

(5)

图9 CO2体积分数对重金属残留率的影响Fig.9 Effects of CO2 volume fraction on the residual rate of heavy metals

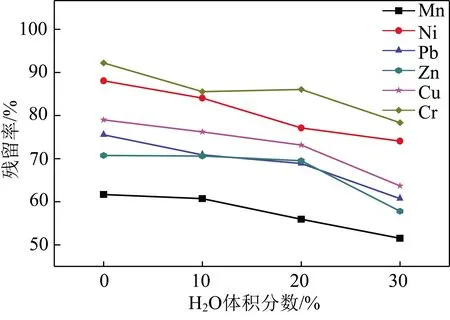

2.2.4H2O体积分数的影响

H2O体积分数对污泥重金属残留率的影响如图10所示。由图10可知当用10%、20%和30%的H2O代替N2时,所有重金属的残留率均有下降,且随H2O体积分数升高而逐渐降低,这表明H2O有利于污泥燃烧过程中重金属挥发进入气相。

图10 H2O体积分数对重金属残留率的影响Fig.10 Effects of H2O volume fraction on the residual rate of heavy metals

与CO2类似,H2O的比热容大于N2,导致燃烧温度降低,重金属残留率增加。然而,H2O的化学性质比N2和CO2更活跃。在800 ℃时,存在C-H2O反应(式(6)),该反应可以促进半焦燃烧,提高燃烧温度,较高的温度有利于重金属蒸发[27-28]。此外,该反应中提高H2O体积分数可以促进半焦破碎,从而产生较大孔隙,降低蒸气的扩散阻力,这也有利于气态重金属的挥发,降低重金属残留率:

(6)

3 结 论

1)随着污泥含水率的升高,挥发分和固定碳质量分数降低,污泥需要吸收大量热量用于水分蒸发,从而导致着火和综合燃烧特性指数下降,挥发分和半焦燃烧的平均活化能上升。

2)炉温升高能够有效增加重金属的蒸发压力,从而促进挥发,导致重金属残留率均有所降低。其中Pb、Cu和Ni的残留率随炉温升高下降明显,而Zn、Mn和Cr的残留率随炉温升高下降较少。

3)O2体积分数的升高对6种重金属产生不同影响。随着O2体积分数的升高,Zn残留率逐渐下降,Mn和Ni的残留率先升高后降低,Pb、Cu和Cr的残留率逐渐升高;随着CO2体积分数的升高,燃烧温度和孔隙率降低,6种重金属残留率均增加;随着H2O体积分数的升高,半焦燃烧温度和孔隙率上升,6种重金属残留率均降低。