燃煤锅炉氨煤混合燃烧工业尺度试验研究

牛 涛,张文振,刘 欣,胡道成,王天堃,谢 妍,王赫阳

(1.烟台龙源电力技术股份有限公司,山东 烟台 264006;2.国家能源投资集团有限责任公司,北京 100011; 3.国电电力发展股份有限公司,北京 100101;4.天津大学 机械工程学院,天津 300350)

0 引 言

近年来世界化石能源消耗量不断增加,造成CO2排放快速增长,由此引起的全球变暖问题对人类生存发展造成严重威胁。为实现CO2减排,发展代替化石燃料的低碳燃料及相应的燃烧技术十分迫切。国内外学者提出了众多替代燃料,如H2、二甲醚和生物柴油等。其中H2由于其零碳特性受到普遍关注。但H2在常温下液化压力为70 MPa,储存和运输难度大、成本高。此外,H2在储存、运输及使用时存在复杂的安全问题,短期内无法解决。为解决H2的经济性和安全性问题,开始寻求清洁的载氢、代氢燃料。NH3分子中含有3个H原子,完全燃烧产物为N2和H2O。与H2相比,NH3体积能量密度高,常温下只需0.7~0.8 MPa 即可液化,方便储存和运输,也更加安全可靠。因此,与H2相比,NH3被认为是一种更具发展潜力的能源载体和载氢低碳燃料[1-3]。

2020年燃煤发电约占我国年发电总量的63%[4],所产生的CO2排放量为35.4亿t,约占我国CO2排放总量的34.1%[5]。因此,减少燃煤电厂CO2排放将是我国CO2减排的主要目标。氨作为可大规模利用的零碳燃料,如在燃煤锅炉中作为煤的替代燃料直接利用,可大幅降低我国燃煤机组的CO2排放。然而,煤与氨在燃烧特性、燃烧产物成分与辐射性质等方面有显著差异,如在燃煤锅炉中采用纯氨燃烧,可能导致炉内燃烧与传热分布的显著变化,严重影响机组效率与出力。此外,目前可再生能源生产绿氨的能力有限,短期内亦无法用氨完全替代煤炭。因此,以氨替代部分燃煤,采用氨与煤在锅炉中混合燃烧的方式,是现阶段降低燃煤机组CO2排放更加现实可行的技术选择。日本已意识到氨作为能源载体的潜力,计划在1 000 MW燃煤电厂开展氨煤混合燃烧示范研究,到2030年实现火力发电厂的20%混氨燃烧。

近年来随着对氨作为低碳燃料的关注,氨及其与H2、CH4等燃料的混合燃烧已有较广泛研究[6-8]。然而,目前这些研究主要集中在内燃机、燃气轮机等应用领域[9-11],氨燃料在锅炉中的应用研究还处于起步阶段,主要由日本IHI公司进行一些初步试验与数值模拟研究。YAMAMOTO等[12]在某760 kWth卧式炉中进行了混氨比例为20%(按热值)的氨煤混合燃烧试验,氨气分别从燃烧器和炉膛侧墙引入。研究发现,侧墙注入氨气越多、位置越靠近燃烧器,炉膛出口NOx排放越低。当全部氨气从侧墙距燃烧器1 m处引入时,NOx排放与燃煤工况相当。TAMURA等[13]在一个1.2 MWth试验炉研究了混氨方式和比例对NOx和未燃尽碳(UBC)的影响,研究发现,燃烧器区当量比对NOx有强烈影响,NOx排放随当量比降低而迅速下降;研究对比了不同氨气引入方式对NOx的影响,结果表明,当氨气从燃烧器引入时NOx增加较小,而从侧墙引入时NOx增幅较大;不同氨气引入方式下煤粒的未燃尽碳量(UBC)均降低,基本无NH3与N2O排放。ZHANG等[14]采用三维CFD方法和氨燃烧的总包反应模型模拟了安装单只旋流燃烧器的8.5 MW燃煤锅炉的氨煤混合燃烧过程,研究了混氨比例对炉内流场、传热、UBC、NOx和NH3排放等方面的影响。研究假设氨气从燃烧器中心管引入,模拟结果表明,随氨气流量增大,其入射流速增大,在高混氨比例下氨气射流将穿透旋流燃烧器所形成的回流区,导致火焰撞击炉膛后墙,显著改变了炉内的火焰形态和温度及传热分布。这表明锅炉混氨燃烧需采用氨气的多级引入设计,可灵活控制不同混氨比例下氨气的射流分布。ISHIHARA等[15-16]采用零维模型和详细反应机理研究了1 000 MW燃煤锅炉混氨燃烧不同氨气引入位置和比例对NOx、NH3和UBC的影响,锅炉通过Reactor Network模型简化为由一系列良好搅拌反应燃烧器(PSR)组成。研究发现,氨气在火焰区引入可获得比燃煤更低的NOx排放,而氨气随空气在燃尽区引入,NOx排放量则大幅增加。

综上可知,燃煤锅炉氨煤混合燃烧研究基本集中在数值模拟研究和小尺度试验研究阶段,未能在工业尺度条件下验证燃煤锅炉氨煤混合燃烧的可行性。VALERA-MEDINA等[2]认为从小尺度(研究)到工业尺度(应用)的拓展将是氨燃烧技术发展面临的主要障碍之一。NH3作为零碳燃料,燃烧时存在2个主要问题:① 由于NH3着火温度高,火焰传播速度慢,可燃极限范围窄,因此存在NH3是否可以稳定着火和完全燃烧的问题[1-3];② NH3分子中含有N原子,燃烧过程中可能产生大量燃料型NOx,能否有效抑制锅炉NOx排放大幅升高,是决定燃煤锅炉中实现氨煤混合燃烧的关键因素之一。这些问题都需在工业尺度锅炉运行条件下进行试验,才可验证燃煤锅炉氨煤混合燃烧的可行性。

为此,笔者设计搭建了目前世界最大容量的40 MWth燃煤锅炉氨煤混合燃烧试验台,并在此试验台实现了0~25%混氨比例(按热值)的氨煤混合燃烧试验。结果表明,在所有混氨比例下,锅炉皆可实现良好的着火与稳燃,氨煤混合燃烧条件下煤粉的燃尽优于纯燃煤工况;通过空气分级燃烧,在高混氨比例条件下锅炉NOx排放低于纯燃煤工况。工业尺度试验验证了燃煤锅炉氨煤混合燃烧技术的可行性,为我国燃煤机组实现CO2减排提供了极具潜力的技术发展方向。

1 40 MWth氨煤混合燃烧试验系统

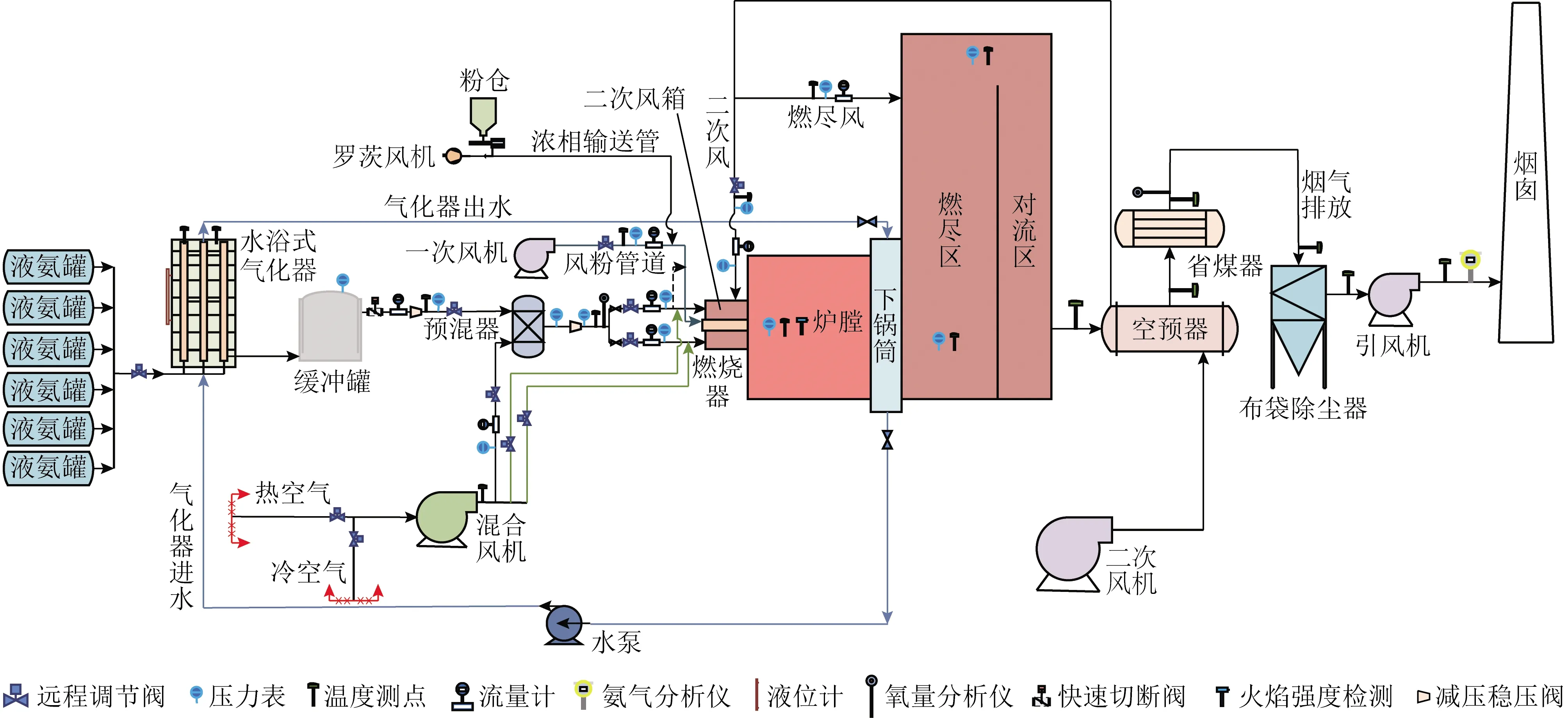

设计搭建了40 MWth燃煤锅炉氨煤混合燃烧试验台,系统示意如图1所示。

图1 40 MWth燃煤锅炉氨煤混合燃烧试验系统示意Fig.1 Schematic of the ammonia cofiring test facility of 40 MWth coal-fired boiler

试验台包括氨煤混合燃烧系统、供风系统、氨燃料供应系统、锅炉运行与测试系统,以及制粉系统、送风机、引风机和除尘器等辅助设备,可采用全尺度燃烧器在接近燃煤机组真实运行条件下验证氨煤混合燃烧的可行性,并对各种关键影响因素进行深入研究。

1.1 氨煤混合燃烧系统与供风系统

氨煤混合燃烧系统由40 MWth锅炉和氨煤混燃燃烧器组成。锅炉采用角管式真空相变锅炉,型号为ZKS40-70/35-AIII,锅炉主要设计参数见表1。

锅炉本体(图1)由横置燃烧室、立式燃尽室、对流室、炉墙等主要构件组成。锅炉采用膜式壁设计,炉膛由横置燃烧室和立式燃尽室组成,采用单只燃烧器,布置在横置燃烧室前墙。燃料和空气由燃烧器进入炉膛横置燃烧室,烟气由横置燃烧室进入立式燃尽室后折转向上,自后墙顶部的出烟窗进入对流区。

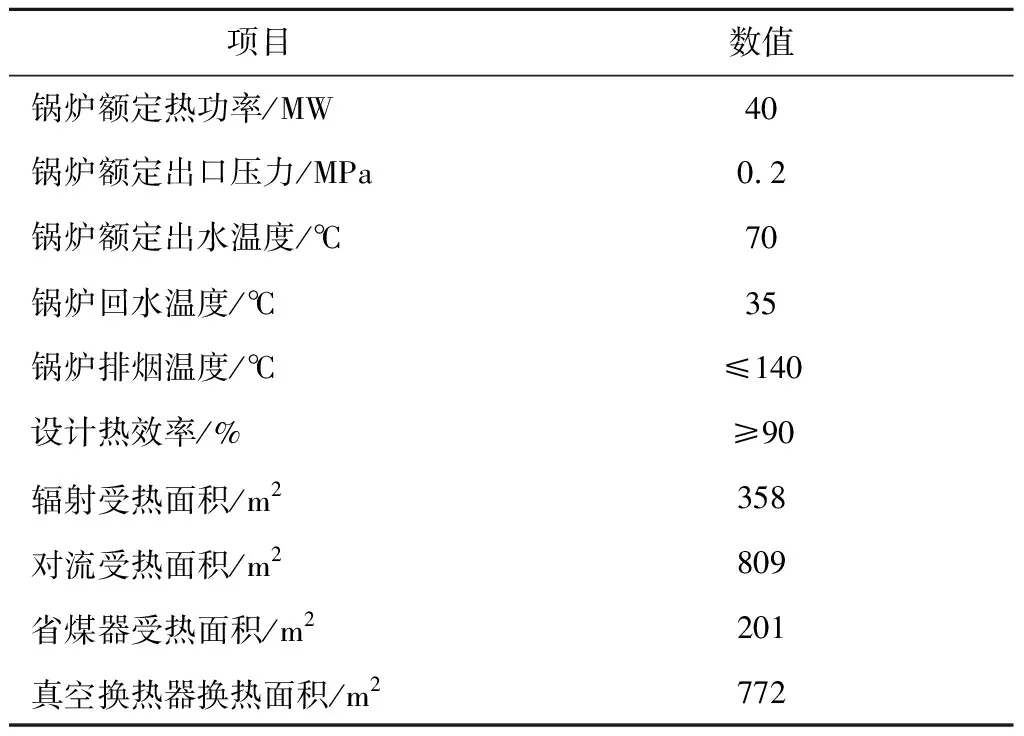

表1 40 MWth锅炉主要设计参数

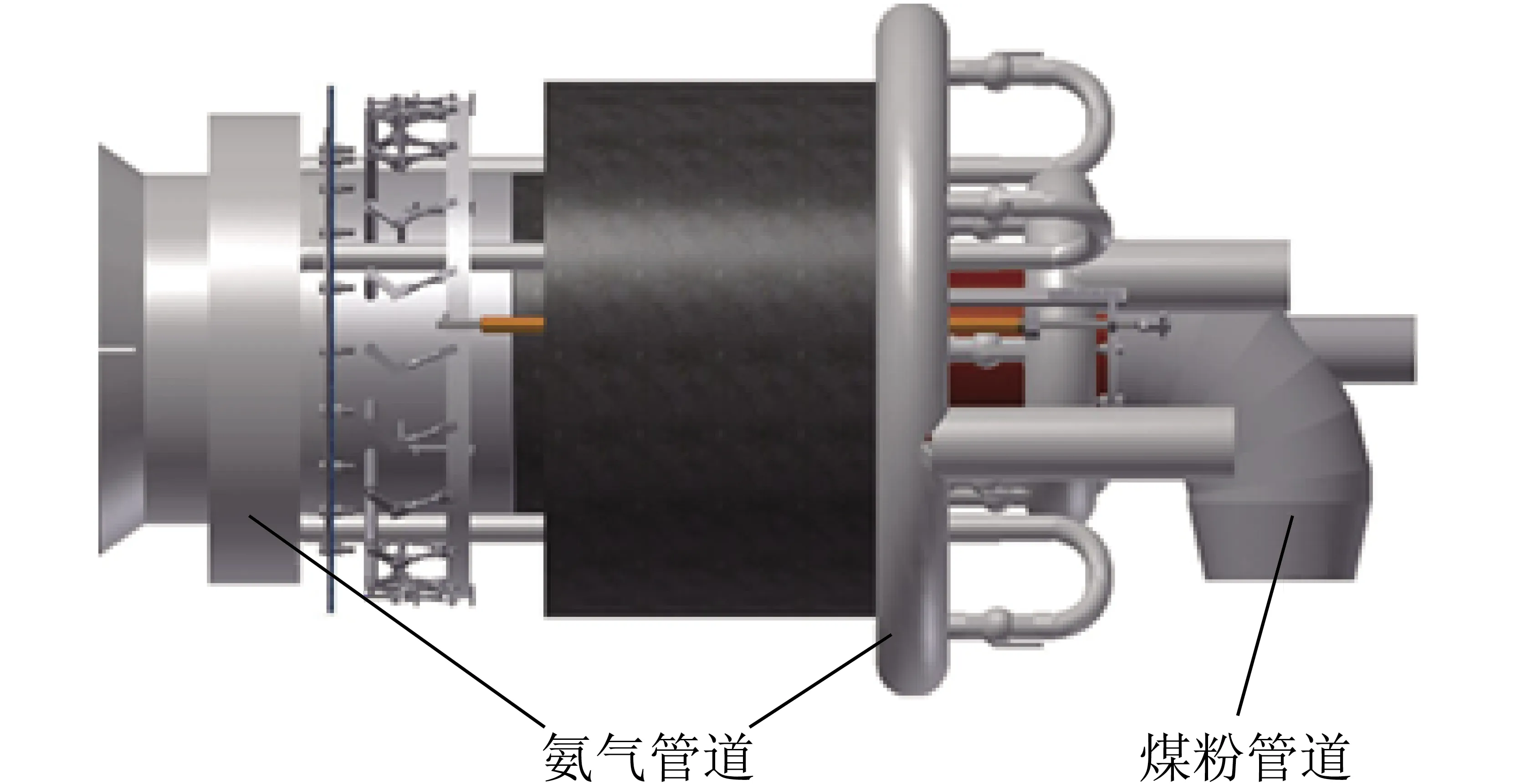

由于NH3燃烧速度慢、可燃极限范围窄,氨煤混合燃烧的着火与稳燃问题是试验系统设计重点考虑的问题。研究表明,NH3与H2、CH4等燃料混合可显著提升NH3燃烧速度、缩短NH3着火延迟时间[6-8],而煤的挥发分包括H2、CO、CH4等轻质气体和焦油等,可有效提升NH3的燃烧速度。据此原理设计开发一种内混式氨煤混燃燃烧器(图2)。该燃烧器在煤粉管道内点燃部分煤粉,通过煤粉燃烧初期释放的热量为NH3的着火提供稳定热源,同时燃烧器内析出的挥发分为燃烧反应提供了大量O/H自由基,强化了NH3的着火与燃烧。

图2 氨煤混燃燃烧器示意Fig.2 Schematic of the ammonia-coal cofiring burner

锅炉供风系统包括一次风系统和二次风系统。其中一次风由一次风机提供,不经空预器加热,为冷风,布置于锅炉右侧区域;二次风由二次风机提供,经过空预器加热,为热风,加热后的二次风由锅炉两侧至锅炉前墙上方位置。图3为锅炉横置燃烧室前墙的现场照片,燃烧器安装在前墙中心位置,图3中位于燃烧器上方的较粗白色管道为二次风管道,蓝色管道为一次风管道,黄色管道为氨气管道。

图3 40 MWth氨煤混合燃烧试验台现场照片Fig.3 In-situ picture of the 40 MWth ammonia-coal cofiring test facility

1.2 氨燃料供应系统

为实现高比例的混氨燃烧和氨气流量的灵活控制,设计了氨燃料供应系统,包括液氨罐、气化撬、混合风机、预混器等主要设备及管道、阀门、仪表等附属设备,现场照片如图4所示。

图4 氨燃料供应系统现场照片Fig.4 In-situ picture of the ammonia supply system

氨罐内液态氨通过压差自流或氨泵输送至水浴式气化器,经过过滤、调节进入气化器盘管。在气化器盘管中,液氨通过管壁吸收热媒的热量,热媒热量来自于锅炉水冷壁的循环热水,水温设定在(80±2.5)℃。根据传热状态不同,盘管换热器分为换热段、蒸发段和过热段。液态氨吸收热量后升温转化成气态,气化器内部设有内置的气液分离器,经旋转气液分离后,氨气从出口输出,分离器同时具有过热作用。

2 氨煤混合燃烧试验

本文重点研究了煤与氨气在燃烧器内预混燃烧方式下,氨气掺烧比例(按热值)、燃尽风率和锅炉运行氧量等参数对锅炉NOx排放、NH3燃尽、CO排放和飞灰含碳量的影响,并观测了不同混氨比例下燃烧器的着火与稳燃状态。

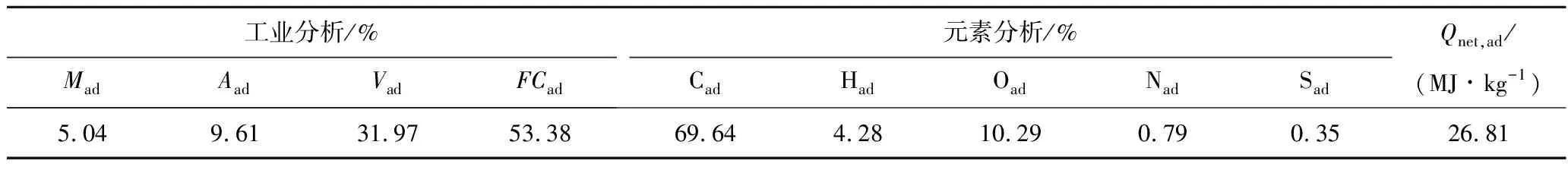

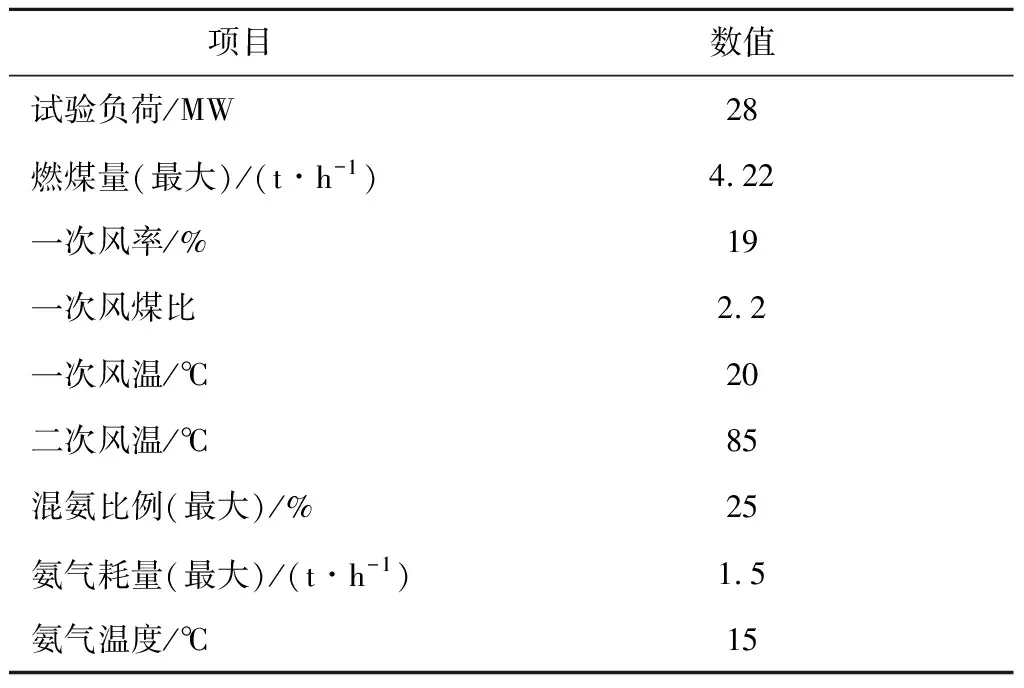

试验煤种为山西神木煤,元素分析和工业分析见表2,锅炉试验过程中的主要运行参数见表3,不同混氨比例(按热值)的煤量和氨气流量(标况下)见表4。

2.1 混氨比例的影响

不同混氨比例下燃烧器喷口处的火焰形态如图5所示。由于燃烧器喷口火焰具有强烈的湍流特性,其亮度在持续的脉动变化中,无法通过任一瞬间的火焰图片来对比不同混氨比例下的火焰强度。

由图5可以看出,所有混氨比例下在燃烧器喷口皆可形成强烈明亮的火焰,表明本文采用的内混式氨煤混燃燃烧器可有效实现氨气与煤粉的着火与稳燃。

表2 煤的工业分析与元素分析

表3 锅炉主要运行参数

表4 不同混氨比例下的煤量与氨气流量

图5 不同混氨比例下燃烧器喷口火焰形态Fig.5 Flame at the burner outlet under different ammonia cofiring ratios

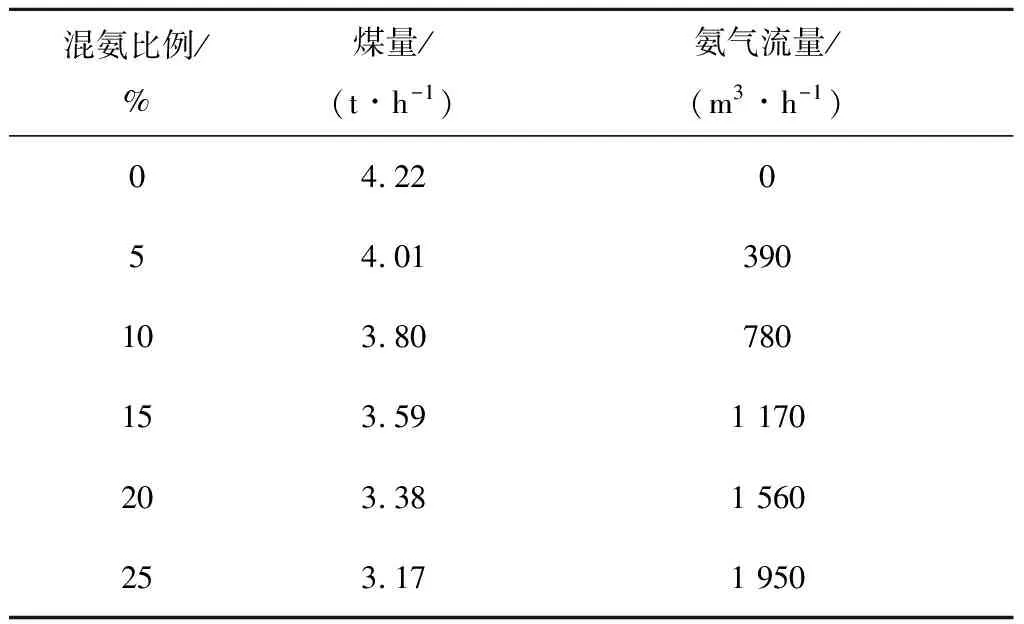

在无燃尽风和20%燃尽风率条件下,锅炉NOx质量浓度(6% O2,下同)随混氨比例的变化如图6所示。锅炉运行氧量为3.7%,在无燃尽风条件下,锅炉主燃区当量比为1.21,而20%燃尽风率下,主燃区当量比降低至0.97,使主燃区由整体氧化性气氛变为还原性气氛。可知主燃区气氛显著影响锅炉NOx质量浓度。在氧化性气氛下(无燃尽风),锅炉NOx质量浓度随混氨比例增加呈单调上升趋势,从纯燃煤工况的440 mg/m3逐渐上升至25%混氨比例下的884 mg/m3;而在还原性气氛(20%燃尽风)下,锅炉NOx质量浓度随混氨比例增加呈先升高后降低趋势,在5%混氨比例时达到最大值207 mg/Nm3,随后逐渐降低,至25%混氨比例,NOx质量浓度为124 mg/m3,低于燃煤工况的140 mg/m3。

图6 不同燃尽风条件下锅炉NOx质量浓度随混氨比例变化Fig.6 Change of boiler NOx mass concentration with NH3 cofiring ratio under different overfire air rates

在主燃区不同气氛环境下,锅炉NOx质量浓度随混氨比例增加变化趋势不同,主要是因为NH3燃烧反应存在2条主要转化路径,或与O2通过氧化反应路径生成NO,或通过还原反应路径将NO还原为N2[17-18]。这2条转化路径的选择主要取决于燃烧环境中的O2浓度,在氧化性气氛下,锅炉主燃区含有较高浓度O2,使NH3倾向于通过氧化反应路径生成NO,因而锅炉NOx质量浓度随混氨比例增加呈单调升高趋势;而在还原性气氛下,煤粉与NH3的燃烧使主燃区O2被完全消耗后,主燃区仍有部分NH3,这部分NH3在乏氧的还原性气氛中倾向于将已生成的NO还原为N2。因此,尽管在较低混氨比例下,由于入炉燃料N量随混氨比例增加而大幅增加,使锅炉NOx质量浓度升高;但在更高混氨比例下,主燃区未燃烧NH3量增加,将主燃区生成的NO还原为N2,使锅炉NOx质量浓度随混氨比例增加呈降低趋势,在高混氨比例下(20%、25%),NOx质量浓度甚至可低于纯燃煤工况。

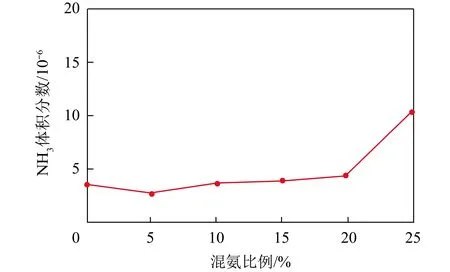

锅炉NH3体积分数随混氨比例的变化趋势(20%燃尽风)如图7所示。可知在不同混氨比例下锅炉NH3体积分数皆保持在极低水平,尽管在混氨比例增至20%以上时,NH3体积分数有所升高,但仍保持在12×10-6以内。在20%燃尽风条件下,尽管主燃区存在未燃尽NH3,但燃尽风的引入可使这部分NH3迅速燃尽,使炉膛出口的NH3体积分数仍在极低水平。高混氨比例下NH3仍可充分燃尽主要原因有:① 虽然NH3着火温度较高(651 ℃),但炉内燃烧温度远高于此,保证了NH3的迅速着火与燃烧;② 为确保炭粒在炉内充分滞留和燃尽,燃煤锅炉的炉膛尺寸很大,同样保证了NH3与O2在炉内的充分混合与燃烧;③ 研究表明,NH3燃烧反应由NH3(及其生成的NHi自由基)与O/H自由基间的一系列脱氢反应驱动,煤挥发分中H2、CO、CH4等成分的燃烧反应为NH3脱氢反应提供了丰富的O/H自由基,强化了NH3燃烧反应。

图7 锅炉NH3体积分数随混氨比例变化Fig.7 Change of boiler NH3 volume fraction with NH3 cofiring ratio

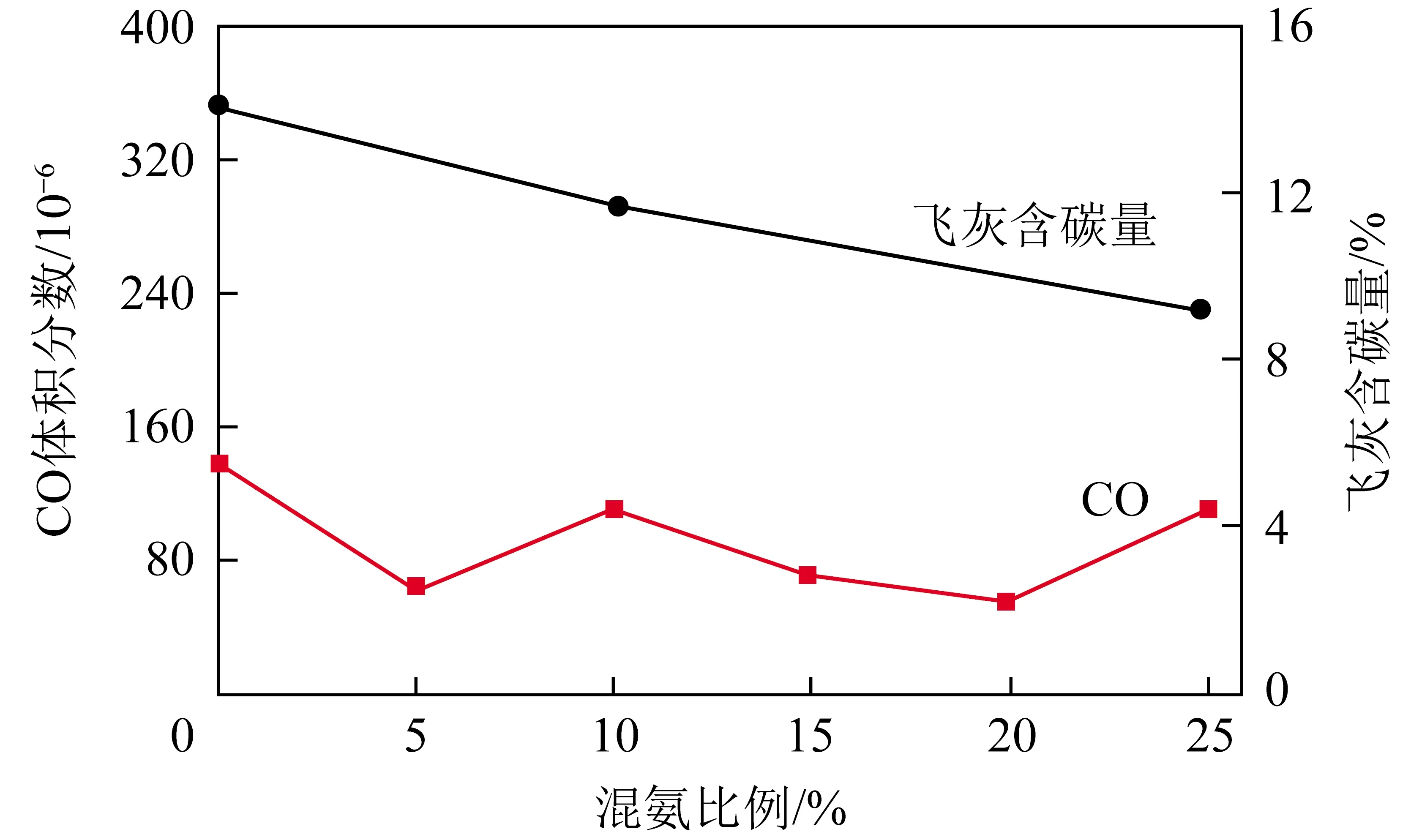

锅炉CO体积分数与飞灰含碳量随混氨比例的变化趋势(20%燃尽风)如图8所示。可知锅炉CO体积分数随混氨比例增加无显著变化,飞灰含碳量随混氨比例增加呈下降趋势,从燃煤工况的14.14%降低至25%混氨比例下的9.27%。由于氨煤混合燃烧使入炉煤量减少,而飞灰含碳量下降,因此锅炉的机械不完全燃烧损失明显降低,表明氨煤混合燃烧有利于提升锅炉热效率。飞灰含碳量随混氨比例增加而降低与TAMURA等[13]在小尺度试验台的观测结果一致,可能由于以下原因:① 混氨燃烧使入炉固体燃料量减少,燃烧初期参与燃烧的气体燃料量增加,有利于改善炭粒燃烧的温度环境,提升炭粒的燃尽;② 混氨燃烧使炉内烟气中O2、CO2、H2O体积分数发生明显变化,影响炭粒的表面燃烧反应(C+O2)与气化反应(C+CO2、C+H2O),进而影响燃尽效果。氨煤混合燃烧对炭粒燃尽的影响机理将在后期进一步验证。

图8 锅炉CO体积分数与飞灰含碳量随混氨比例变化Fig.8 Change of boiler CO volume fraction and UBC in fly ash with NH3 cofiring ratio

2.2 锅炉燃尽风率的影响

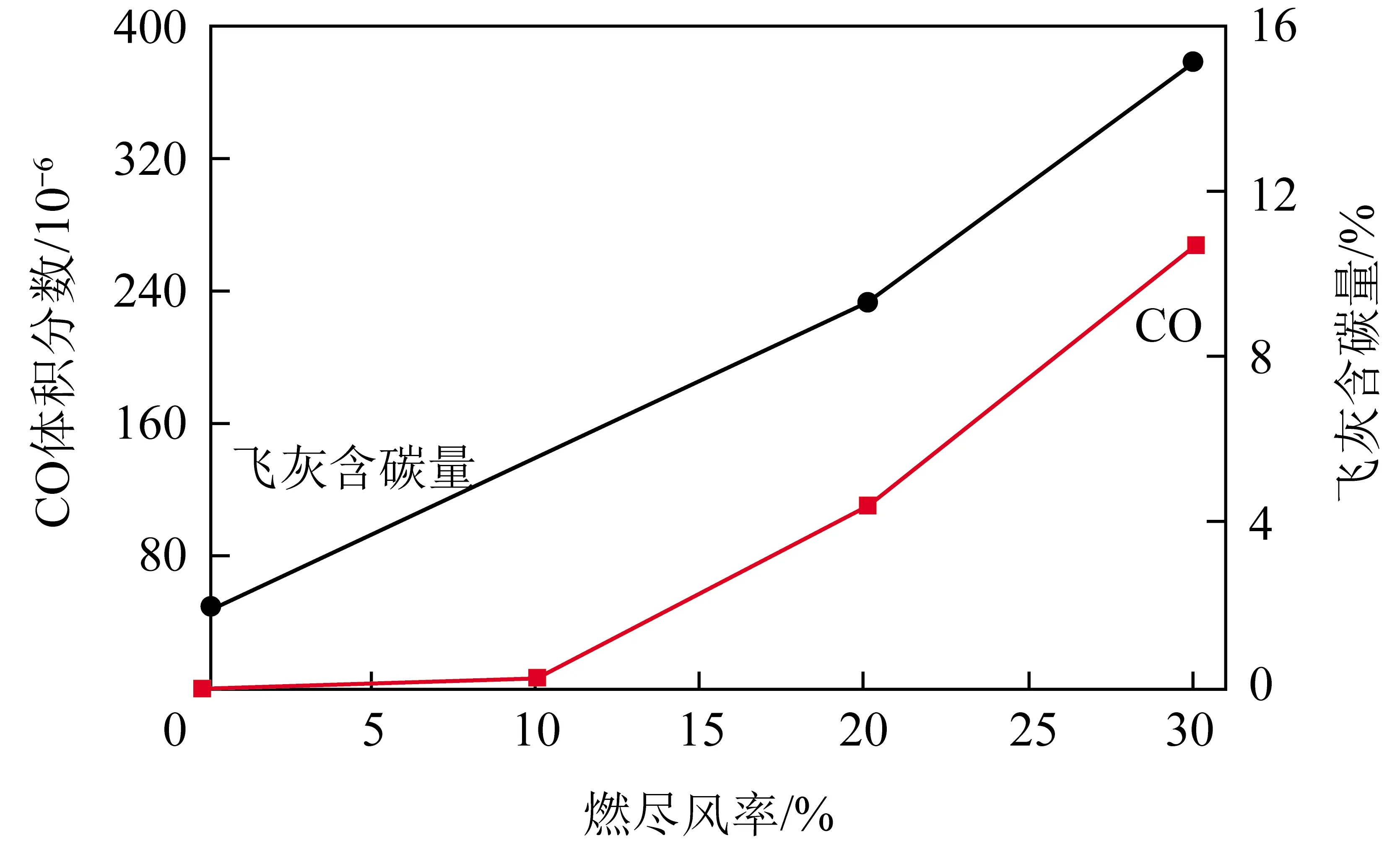

图6表明燃尽风显著影响锅炉NOx质量浓度,为进一步研究燃尽风率的影响,在25%混氨比例下进行了不同燃尽风率的试验,锅炉运行氧量为3.7%。锅炉NOx质量浓度和NH3体积分数随燃尽风率的变化趋势如图9所示。可知随燃尽风率由0%增至30%,锅炉NOx质量浓度先显著下降后缓慢上升,在20%燃尽风率时NOx质量浓度达到最低,为124 mg/m3,燃尽风率进一步增加至30%,NOx质量浓度逐渐上升至139 mg/m3。锅炉NH3体积分数则随燃尽风率增加呈单调增大趋势,由2.5×10-6上升至13×10-6。锅炉NOx质量浓度随燃尽风率增加先快速下降后缓慢上升是由于随燃尽风率增加,主燃区O2量逐渐降低,抑制了燃烧初期煤中燃料N和NH3的氧化反应,因此降低了NO生成。但随燃尽风率进一步增加,主燃区未燃尽NH3逐渐增加,NH3与燃尽风反应生成NO,在高燃尽风率下(>20%)将超出主燃区当量比降低对NO生成的抑制效果,使锅炉NOx质量浓度随燃尽风率进一步增加而逐渐增大。因此,燃煤锅炉的氨煤混合燃烧将存在一个最优燃尽风率,使NOx质量浓度处于最低水平。

图9 锅炉NOx与NH3排放随燃尽风率变化Fig.9 Change of boiler NOx and NH3 emissions with overfire air rates

锅炉CO体积分数和飞灰含碳量随燃尽风率的变化趋势如图10所示。可知2者皆随燃尽风率增大单调上升,燃尽风率由0%增至30%,CO体积分数由0增至265×10-6,而飞灰含碳量由1.93%上升至15.12%。此外,对比图9中NH3体积分数和图10中飞灰含碳量随燃尽风率的变化趋势,可知,燃尽风率对飞灰含碳量影响更显著。这是由于随燃尽风率增加,主燃区O2体积分数减少,延迟了煤与NH3的燃尽,导致飞灰含碳量和NH3体积分数升高。然而,NH3作为气体燃料,其燃烧速度明显高于炭粒,因此,2者在主燃区的乏氧环境中,NH3相对可与更多O2发生反应,进一步抑制了炭粒的燃烧反应,造成飞灰含碳量大幅上升。图9和图10结果表明,锅炉分级燃烧可显著降低氨煤混合燃烧的NOx质量浓度,但高燃尽风率将显著影响煤粉与NH3的燃尽,进而影响锅炉效率。因此,燃煤锅炉混氨燃烧的燃尽风率需同时考虑其对NOx质量浓度与燃料燃尽的影响,使2者皆处于较优水平。

图10 CO体积分数与飞灰含碳量随燃尽风率变化Fig.10 Change of boiler CO volume fraction and UBC in fly ash with overfire air rates

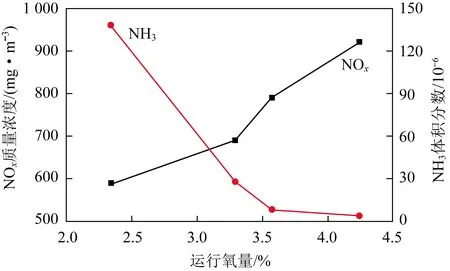

2.3 锅炉运行氧量的影响

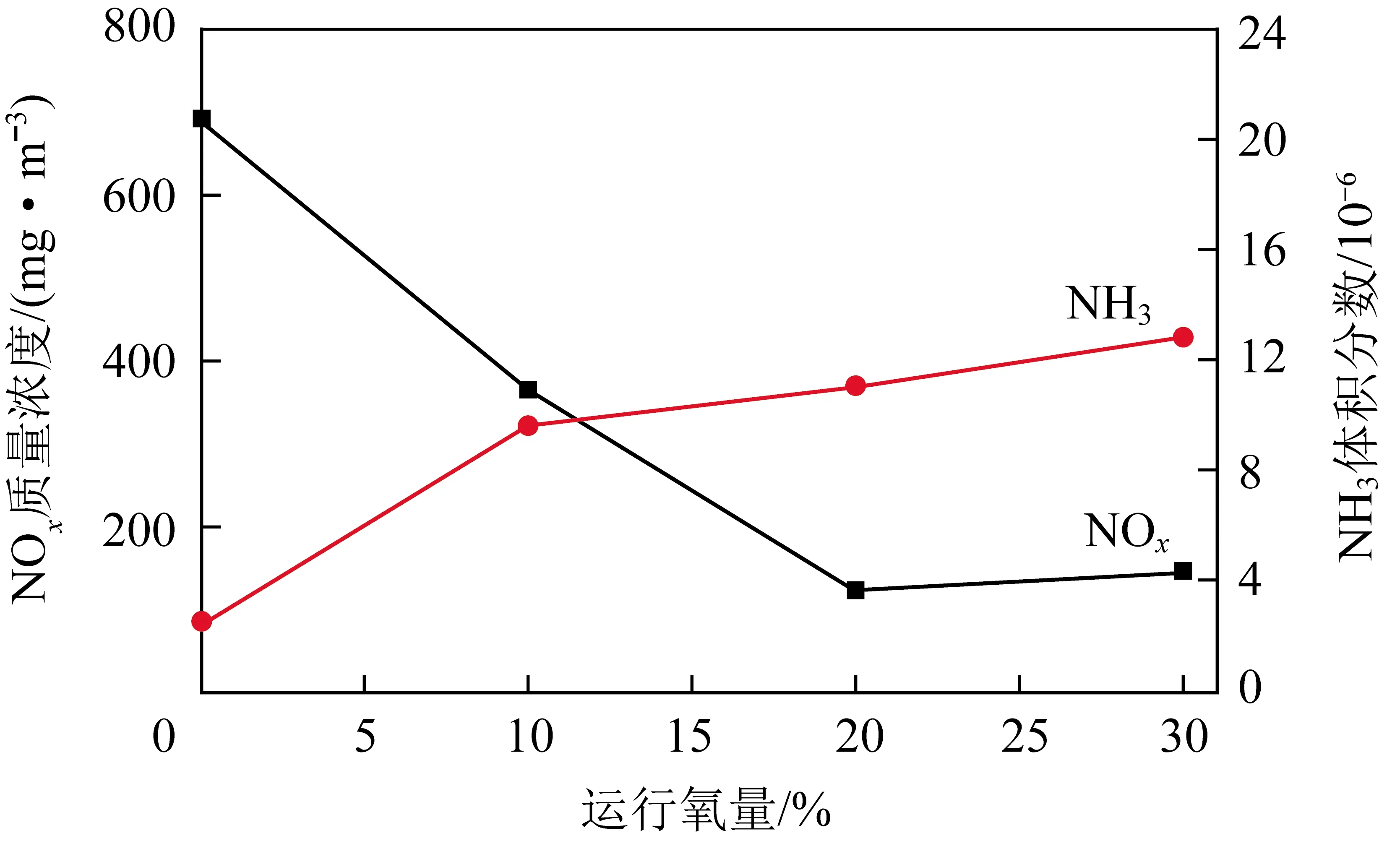

锅炉运行氧量是燃煤锅炉最重要的运行参数之一,决定了锅炉的入炉空气量,进而影响燃料的燃尽、NOx和CO排放、锅炉效率等。为此,在20%混氨比例下进行了不同锅炉运行氧量试验。锅炉NOx排放和NH3排放随锅炉运行氧量的变化趋势(无燃尽风)如图11所示。可知锅炉氧量对锅炉NOx与NH3排放有显著影响。随运行氧量从4.24%降至2.35%,锅炉NOx质量浓度从922 mg/m3降至588 mg/m3,降幅达36%;但氧量降低同时导致NH3体积分数大幅上升,由3.1×10-6增至138×10-6。由图11可知,燃煤锅炉氨煤混合燃烧存在最佳运行氧量区间,此时锅炉NOx与NH3排放量皆可保持在较低水平,这一趋势与SOMARATHNE等[19-20]在燃气轮机中的研究结果一致。燃煤锅炉氨煤混合燃烧的最佳运行氧量区间有重要工程意义,决定了锅炉氨煤混合燃烧运行下的最优过量空气系数。后期试验还将进一步研究如何拓宽这一运行氧量区间,并在这一区间内尽可能降低锅炉NOx与NH3排放。

图11 锅炉NOx与NH3排放随锅炉运行氧量变化Fig.11 Change of boiler NOx and NH3 emissions with boiler excess O2 level

3 结 论

1)设计搭建了40 MWth燃煤锅炉氨煤混合燃烧试验台,实现了0~25%混氨比例(按热值)的氨煤混合燃烧试验。结果表明,在所有混氨比例下,锅炉皆具有良好的稳燃与燃尽,氨煤混合燃烧条件下煤粉的燃尽优于燃煤工况;锅炉分级燃烧可使氨煤混合燃烧的NOx质量浓度在高混氨比例条件下低于燃煤工况。工业尺度试验研究验证了燃煤锅炉氨煤混合燃烧技术的可行性,为我国燃煤机组实现大幅度CO2减排提供了极具潜力的技术发展方向。

2)炉膛主燃区气氛对氨煤混合燃烧的NOx排放特性有强烈影响:在氧化性气氛下,NOx质量浓度随混氨比例增加呈单调上升趋势;而在还原性气氛下,NOx质量浓度随混氨比例增加呈现先上升后下降趋势,使高混氨比例下的NOx质量浓度低于燃煤工况。

3)锅炉空气分级燃烧可显著降低氨煤混合燃烧的NOx质量浓度,但增加燃尽风率显著影响煤粉燃尽和锅炉效率,且燃尽风率高于20%后对NOx降低效果不再显著。因此,燃煤锅炉氨煤混合燃烧存在最优燃尽风率,使锅炉NOx排放与燃尽皆处于较优水平。

4)锅炉运行氧量对NOx与NH3排放有显著影响,随运行氧量降低,锅炉NOx质量浓度显著下降,而NH3体积分数快速上升;存在锅炉最佳运行氧量区间,此时锅炉NOx与NH3排放量皆可保持在较低水平。