基于EDEM的小蚕饲喂机的性能分析与优化①

田涯涯,杨创,陈宇,蒋梦雨,石洪康,蒋猛,张剑飞

1.西南大学 工程技术学院, 重庆 400715 ; 2.四川省农业科学院 蚕业研究所, 四川 南充 637000

随着蚕桑产业结构的调整, 国内科研单位和生产商已经研制出了一系列饲养设备, 对蚕业发展起到了积极的推动作用[1]. 李秀汉等[2]研制的稚蚕饲育装置, 可调节小蚕的生活环境, 但是通风性能不好, 功能单一, 且容易出现桑叶堆积黏结、 摊铺不均的情况. 庞家柳[3]研制的小蚕共育自动喂蚕机能实现小蚕自动饲喂功能, 但整体设计中没有考虑桑叶浪费情况, 桑叶易撒至饲喂区外. 蒋思凯等[4]设计了一种小蚕共育桑叶自动饲喂机, 试验表明, 该机具有结构紧凑、 拆装方便、 可控制桑叶的饲喂量、 撒桑效率高等特点, 但该机易出现桑叶撒喂堆积不均匀的情况.

上述相关研究中, 小蚕共育机械设备没有全面考虑桑叶撒喂的均匀性和饲喂精准度. 基于此, 本文针对小蚕共育饲喂过程中存在的桑叶撒喂均匀性以及饲喂精度不便控制的问题, 将一种小蚕共育饲喂机使用离散元软件EDEM对桑叶撒喂过程进行仿真试验, 分析其关键结构参数对饲喂效果的影响, 并依据仿真试验结果对饲喂机的结构参数进行了调整优化, 并与优化前的饲喂机饲喂结果进行了对比, 结果表明, 改进后的饲喂机饲喂的物料堆积均匀度与饲喂精度有较大提升.

1 整机结构与工作原理

1.1 整机结构

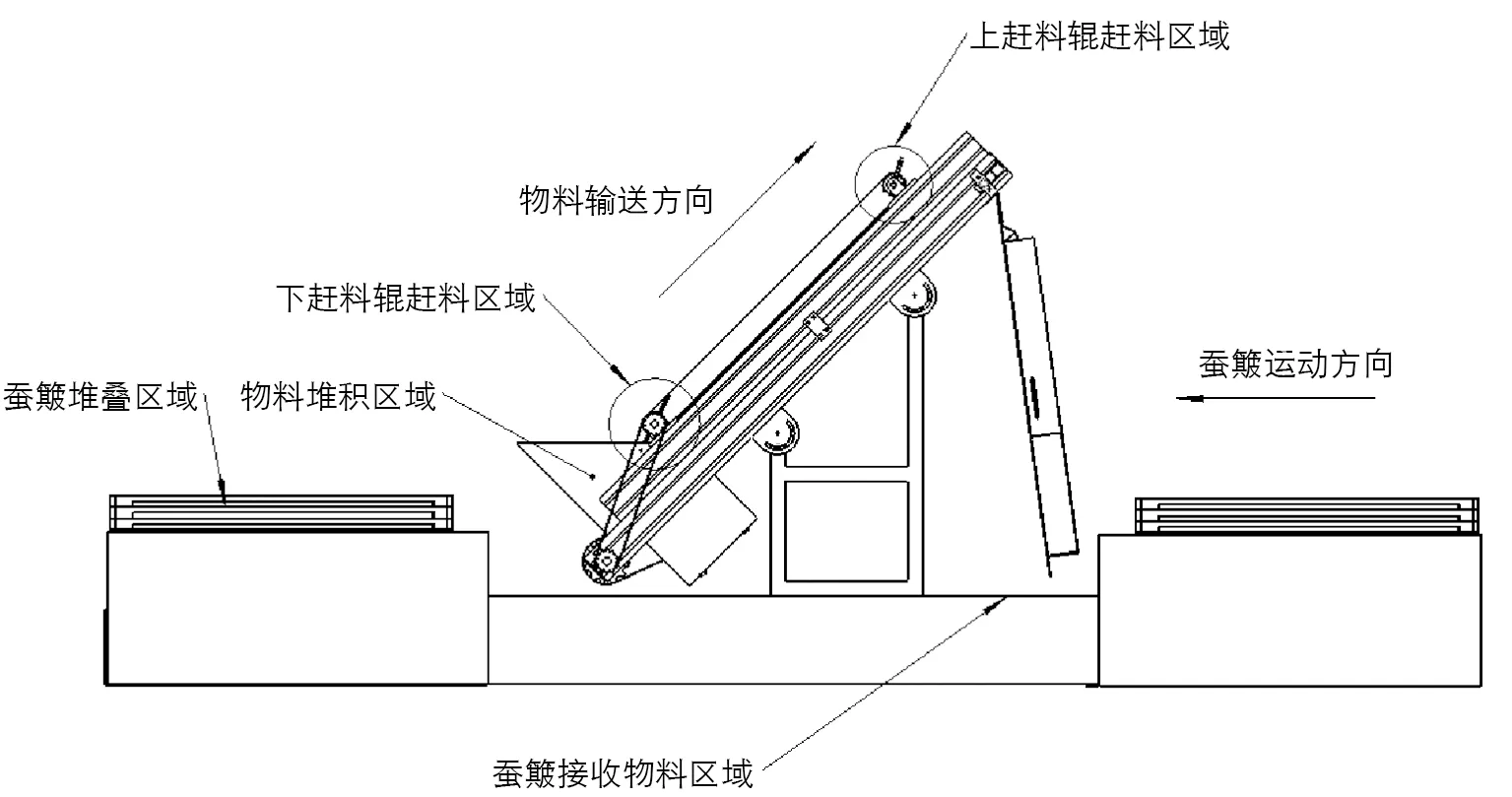

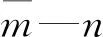

小蚕共育桑叶饲喂机主要由料斗、 上下赶料辊、 输送带、 落料挡板、 支架、 驱动电机等部件组成, 其中驱动电机安装于输送装置底部, 为输送带与赶料辊提供动力, 输送装置安装于支架上, 与地面呈一定倾斜角度, 如图1所示.

1.2 工作原理

桑叶饲喂机安装在小蚕共育点的智能饲养机上使用, 如图2所示. 当单个蚕簸往中段的物料接收区域推进时, 桑叶饲喂机启动, 堆积在料斗中的桑叶在输送带作用下运送至顶端后经过落料挡板撒落至蚕簸中, 最终蚕簸推进到叠簸区域堆叠, 完成单个蚕簸桑叶撒喂过程. 饲喂过程如图2所示.

图2 饲喂过程示意图

在桑叶物料输送过程中, 可通过控制调速器来调节驱动电机的输出转速以调节输送带速度, 进而控制物料输送速度, 使得单位时间内落入蚕簸的物料量得以控制, 即控制桑叶饲喂量; 同时, 赶料辊转动可将多余桑叶物料回赶, 以调整桑叶运输量, 进而保证桑叶更均匀地撒落至蚕簸中; 由于输送装置倾斜安置, 桑叶物料不会在输送带上形成过量堆积现象, 进一步控制了物料运输量, 从而使物料均匀撒喂得以实现.

1.3 饲喂效果的影响因素分析

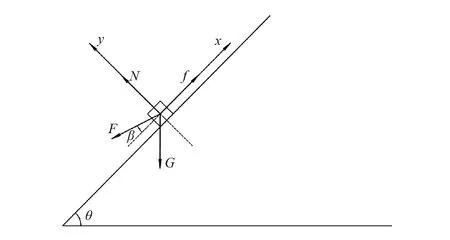

桑叶物料在运输过程中的运输情况十分复杂. 将某一阶段运输的一堆桑叶物料看作一个整体, 在物料输送斜面上, 桑叶所受的力包括自身重力G、 输送带斜面的支持力N、 桑叶与斜面之间的摩擦力f以及赶料辊对桑叶的推力F, 物料整体受力如图3所示.

图3 物料整体受力示意图

物料在向上运输的过程中, 在经过赶料辊赶料区域时, 桑叶物料将受到赶料辊的推力, 即此时F≠0, 而在上下两根赶料辊之间, 物料不受赶料辊作用, 即F=0.物料在x方向即沿输送斜面向上的运动方程为

(1)

m—物料质量, kg;

f—物料所受静摩擦力, N;

G—物料重力, N;

F—赶料辊对物料的推力, N;

θ—输送带斜面与水平面夹角, 初步设计为30°;

β—赶料辊推力与斜面的夹角, 夹角的范围为-90°~90°.

由以上运动学与力学分析可知, 输送带的输送速度, 赶料辊的作用力以及输送带斜面倾角都对桑叶物料输送产生了一定影响.

小蚕前3个龄期中, 三龄蚕所食用的桑叶量最大[5-6], 蚕簸中撒喂的物料最多, 其所对应的电机输出转速为所需的最高输出转速, 最高输出转速为307.92 r/min, 对应输送带最高速度为0.282 m/s, 赶料辊最高转速n1=153.96 r/min, 斜面倾角初步设计为30°. 在此基础上, 研究输送带的输送速度、 赶料辊的作用力和输送倾角这3个因素对桑叶物料在蚕簸中的堆积效果的影响.

2 仿真模型建立

2.1 物料模型建立

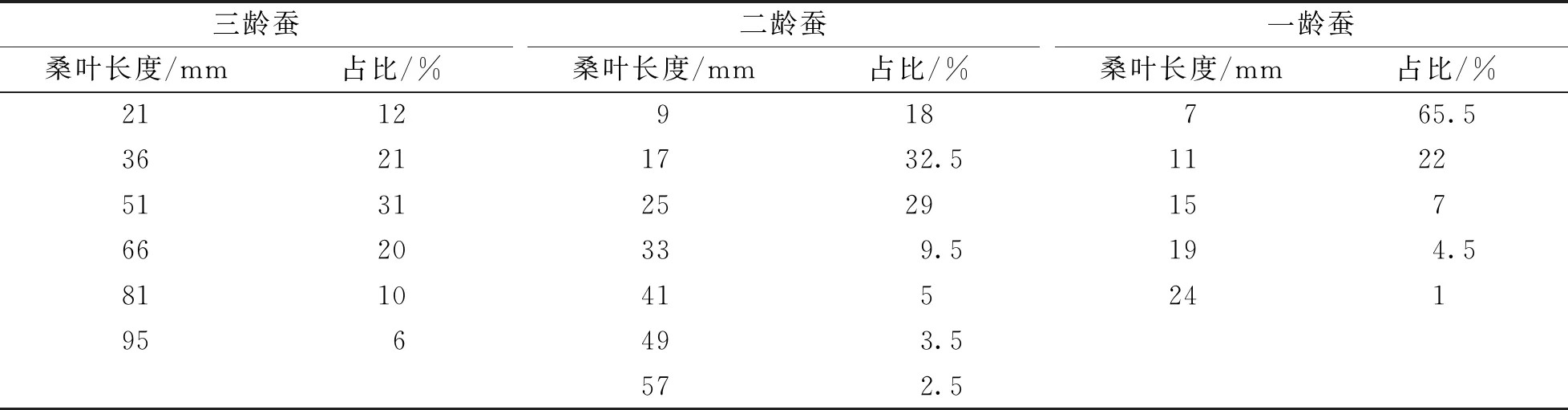

不同龄期小蚕所食物料大小不一致, 用同一切桑机切得各龄期小蚕所食物料为宽度相同(7.5 mm)而长度不一的长条形物料. 在一、 二、 三龄期的小蚕所食物料中分别随机选取1 000张物料为样本进行长度测量, 测得不同龄期小蚕所食物料长度分布情况如表1.

由表1可得出, 相对于二龄蚕与三龄蚕, 一龄蚕所食物料长度较小, 且分布最为均匀. 对二龄蚕与三龄蚕所食物料建模时, 仅单个桑叶颗粒模型就需要数千个颗粒叠加而成, 模拟仿真计算量大. 因此, 根据一龄蚕所食物料进行建模, 即宽度为7.5 mm, 长度分别为7,11,19,15,24 mm的长条形物料, 一龄蚕桑叶颗粒简化模型如图4所示.

图4 桑叶颗粒模型

表1 各龄期小蚕所食物料长度分布情况

2.2 饲喂机模型建立

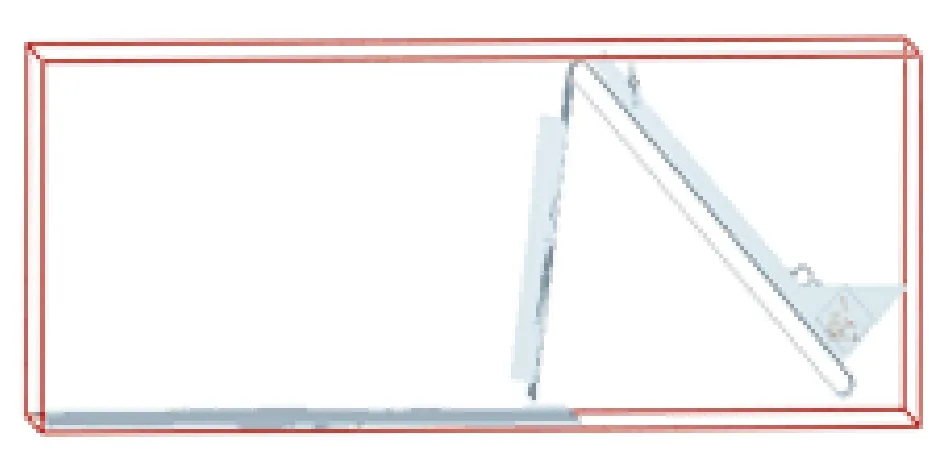

选用Solidworks软件来建立三维模型, 将格式保存为STP, 导入EDEM中设置材料属性与运动的参数. 由于EDEM对仿真的颗粒数有一定的限制, 为使仿真更接近实际情况, 将饲喂机模型的输送带宽度缩小至原尺寸的1/5; 为便于研究桑叶颗粒堆积情况与浪费情况, 将蚕簸简化为一块长方形板, 其在长度和宽度方向尺寸都大于蚕簸的实际尺寸, 饲喂机导入的几何模型以及其仿真区域侧面图如图5所示.

图5 仿真区域的设定

2.3 仿真参数

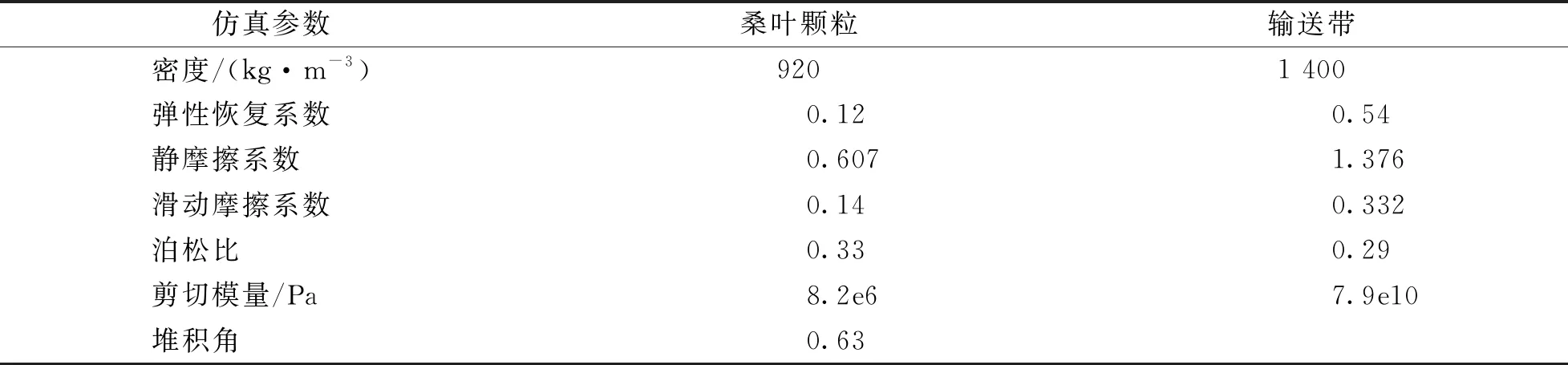

在EDEM仿真过程中, 颗粒与颗粒、 颗粒与壁面间的相互作用均采用Hertz-Mindlin(no slip)接触模型[7-9], 采用动态生成颗粒的方法, 生成颗粒总数为156 500个. 设置时间步长为2.6×10-5s, 仿真总时长为8 s, 数据写出的时间间隔为0.01 s, 部分参数参考相关研究[10], 桑叶与饲喂机本构参数设置如表2所示.

表2 桑叶与饲喂机本构参数

3 仿真试验设计

为研究饲喂机桑叶撒喂性能, 对输送带速度、 赶料辊转速与输送倾角进行考察. 通过EDEM软件模拟桑叶运输、 撒落过程, 并对撒落后的桑叶堆积均匀度与饲喂误差进行分析, 探究输送带速度、 赶料辊转速与输送倾角对桑叶堆积效果的影响, 找出输送带速度、 赶料辊转速与输送装置倾角的最优组合, 并以此为依据进行结构优化.

3.1 评价指标

本试验的评价指标为饲喂误差与均匀度, 分别表示了物料撒喂至指定区域的精准度与撒喂的物料摊铺平整情况.

当物料抛撒至饲喂区域时, 会出现物料不能填满饲喂区域或抛撒在饲喂区域之外两种情况, 本文用饲喂误差e同时表示这两种情况. 饲喂要求的物料堆积区域面积为S1, 略小于蚕簸面积, 所测得物料在蚕簸中实际堆积区域面积为S2, 饲喂误差e计算式为

(2)

饲喂误差越小, 物料抛撒至指定饲喂区域的精准度越高.

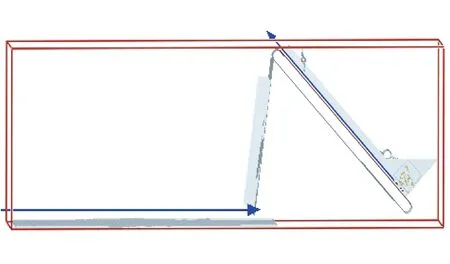

本文所述的均匀度即物料在蚕簸中的质量分布情况, 物料撒落较为均匀时, 蚕簸中桑叶物料撒落的各个区域的质量摊铺较为均匀, 本仿真试验中均匀度具体计算方法如下:

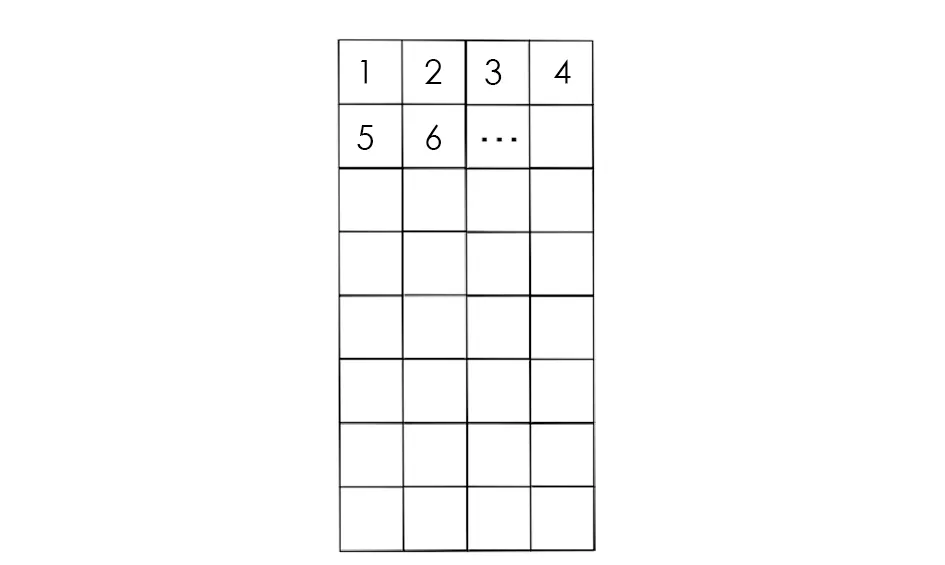

桑叶物料在蚕簸中的堆积区域大致为一个矩形, 将物料堆积区域划分为若干个小矩形区域, 最后对各个小矩形区域进行排序, 具体划分方法如图6, 饲喂区域被划分为32个小矩形区域.

图6 饲喂区域划分方法示意图

然后对各个小矩形区域的物料质量mi进行测量,i为矩形区域的序号. 最后计算出各个区域的物料质量方差S2,S2越小, 说明物料撒落均匀度越好. 具体计算式为.

(3)

式中,S2—各区域物料堆积质量方差;

n—划分的小矩形区域数量;

mi—第i个矩形区域的物料质量;

3.2 仿真步骤说明

本文以某一常规工况为例说明仿真试验操作步骤, 仿真计算过程分为以下3步:

1) 如图7所示, 在饲喂机中, 输送带的旋转方向与赶料辊旋转方向皆为逆时针方向, 下方用于接物料的长方形铁板模拟运动的蚕簸, 以一定的速度水平向右移动.

图7 各部件运动示意图

设定输送带速度、 赶料辊转速、 输送倾角, 然后开始计算, 在料斗中的桑叶仿真颗粒经输送带运输至输送带顶端, 再从输送带顶端向下抛撒, 待桑叶仿真颗粒靠近下方接叶板时停止计算.

2) 再设置下方接取桑叶仿真颗粒的接叶板向饲喂机运动的速度, 设定桑叶堆积时间后继续计算.

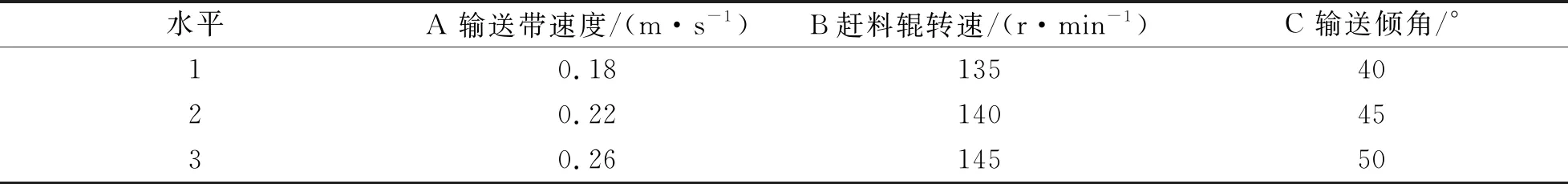

3) 计算完成后, 打开后处理模块, 在桑叶颗粒与长方形铁板接触的平面上建立一个测量网格, 测量每个网格中所堆积的桑叶颗粒质量, 物料堆积区域网格建立如图8所示.

图8 物料堆积区域测量网格的建立

3.3 试验过程与结果分析

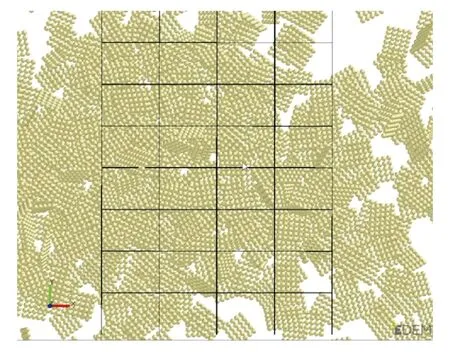

根据上述测量步骤, 在EDEM软件仿真条件下对桑叶进行物料堆积效果仿真试验. 选取输送带速度、 赶料辊转速及输送倾角作为影响因子, 选取适当范围的值作为正交试验的不同水平.

已知驱动电机最高输出转速为307.92 r/min, 对应输送带最高速度为0.282 m/s, 赶料辊的转速上限n1=153.96 r/min, 斜面倾角初步设计为45°, 可在此范围内选择因子水平.

输送带速度小于0.16 m/s时, 物料在指定区域堆积质量极小, 且堆积稀疏, 明显不符合撒喂要求, 故本次仿真试验的输送带速度选取0.18,0.22,0.26 m/s 3个水平, 赶料辊转速选取135,140,145 r/min, 输送倾角选取40°,45°,50°, 由此设定试验因子水平表, 如表3所示.

表3 因子水平表

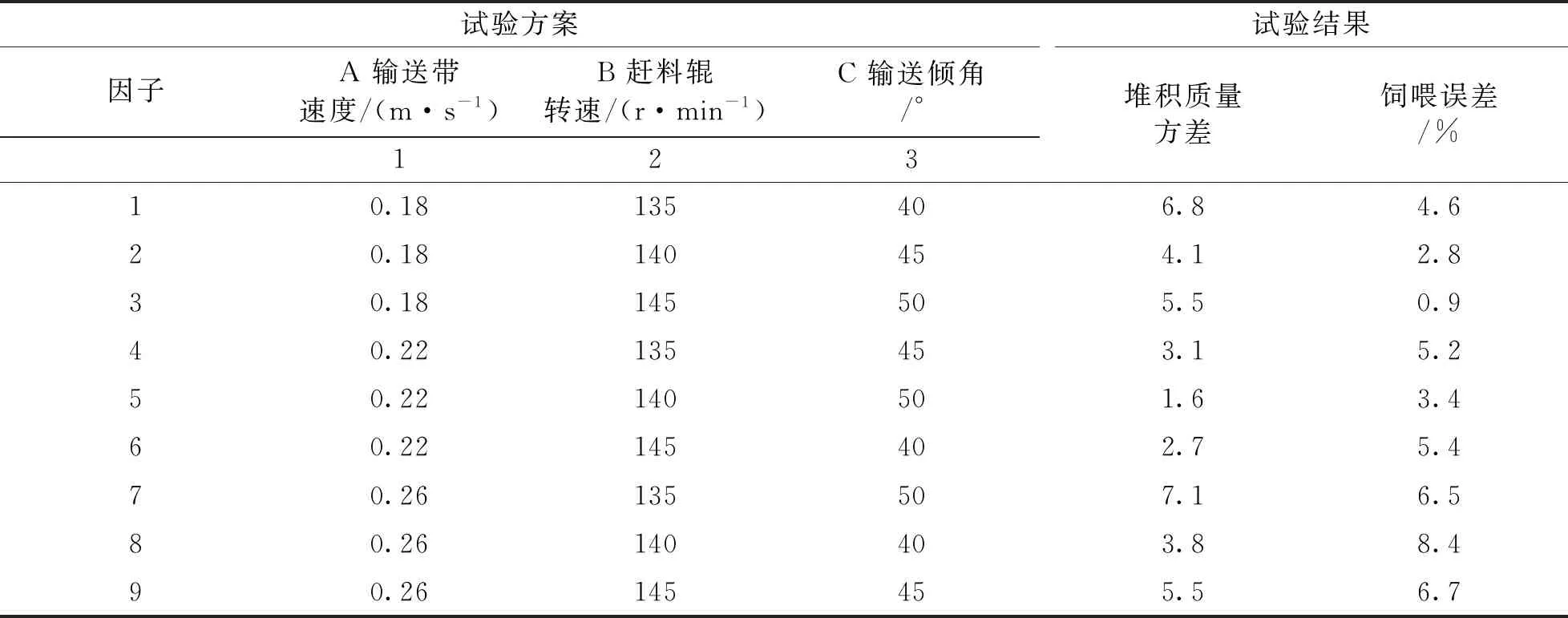

查询常用正交表以及交互列表的设计方法, 选择正交表L9(34)作为正交试验方案表, 即试验总次数为9, 因子水平数为3, 因子数为4, 由于本试验中实际因子数为3, 因此有一个因子列为空列, 以之表示误差项. 由此具体的试验方案和试验结果如表4所示.

表4 正交试验方案表

通过仿真试验获得物料堆积质量与均匀度数据之后, 利用极差分析法, 可以分析输送带速度、 赶料辊的转速与输送倾角3个因素对桑叶物料撒落的均匀度和饲喂误差的影响, 确定这3个因子的主次和最优组合.

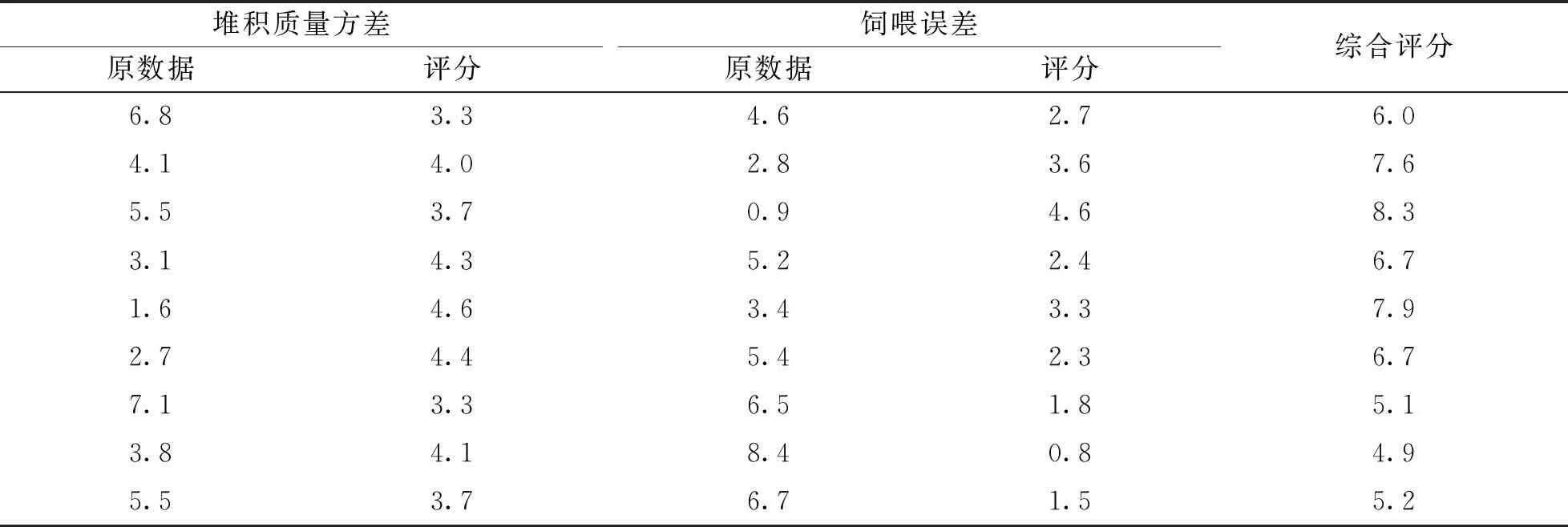

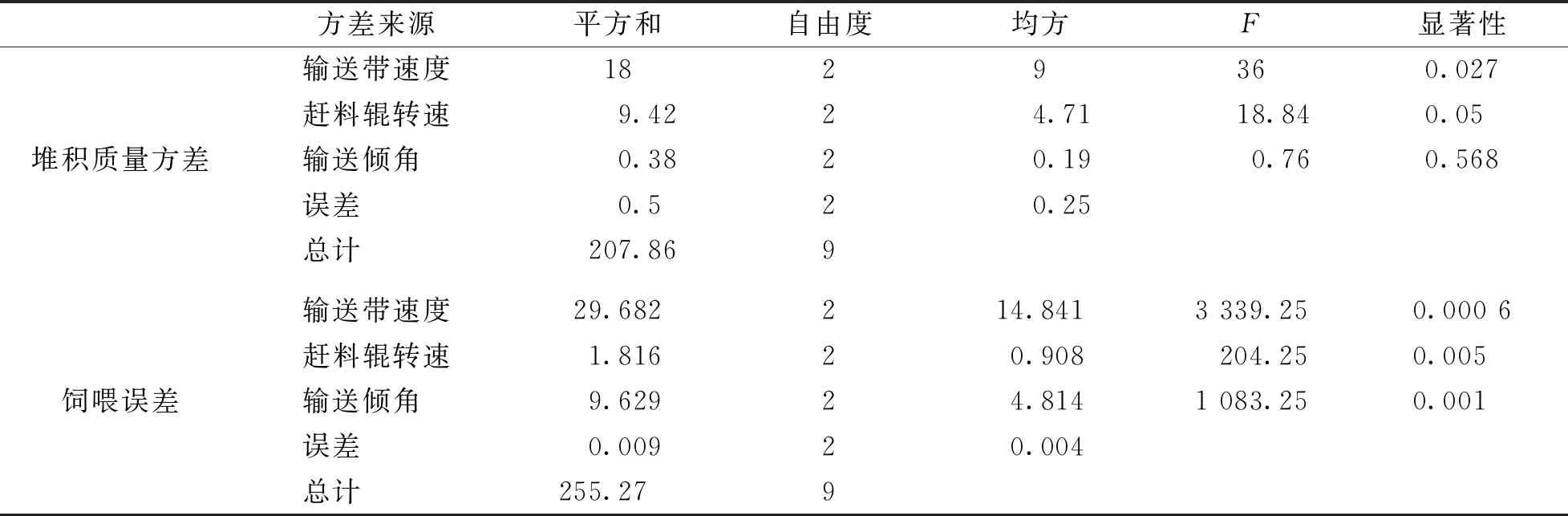

首先对试验结果进行直观的极差分析, 判断影响试验指标的3个因子的主次以及最优组合, 由于存在堆积质量方差与饲喂误差两个评价指标, 且两个指标量纲不同, 因此对两个指标各项数值分别进行评分, 然后将评分相加[11-12], 再作为单指标分析, 分数满分为10分, 且越高越好. 得到试验指标评分如表5.

表5 试验指标评分表

得到评分后, 可用评分作为本次试验的综合评价指标, 再由综合评价指标计算均值及水平均值.

多水平试验相比于两水平试验, 更能看清因子水平变化对指标的影响程度及其影响的变化趋势. 如图9为因子指标图, 横坐标为从小到大的因子水平值, 纵坐标为水平均值. 其中, 水平均值kij为j因子i水平的水平均值, 计算公式为式(4), 水平均值的大小可判断因子的最优水平和试验的最佳组合.

图9 因子指标图

kij=Kij/n

(4)

其中,Kij为j因子第i水平的所有数据之和;

n为因子水平数, 本次试验中因子水平数为3.

由因子指标图可以看出, 最优组合为A2B2C2, 即输送带速度为0.22 m/s, 赶料辊转速为140 m/s, 输送倾角为45°是3个印象因子的最优工作参数组合, 此参数组合下桑叶物料堆积效果最好.

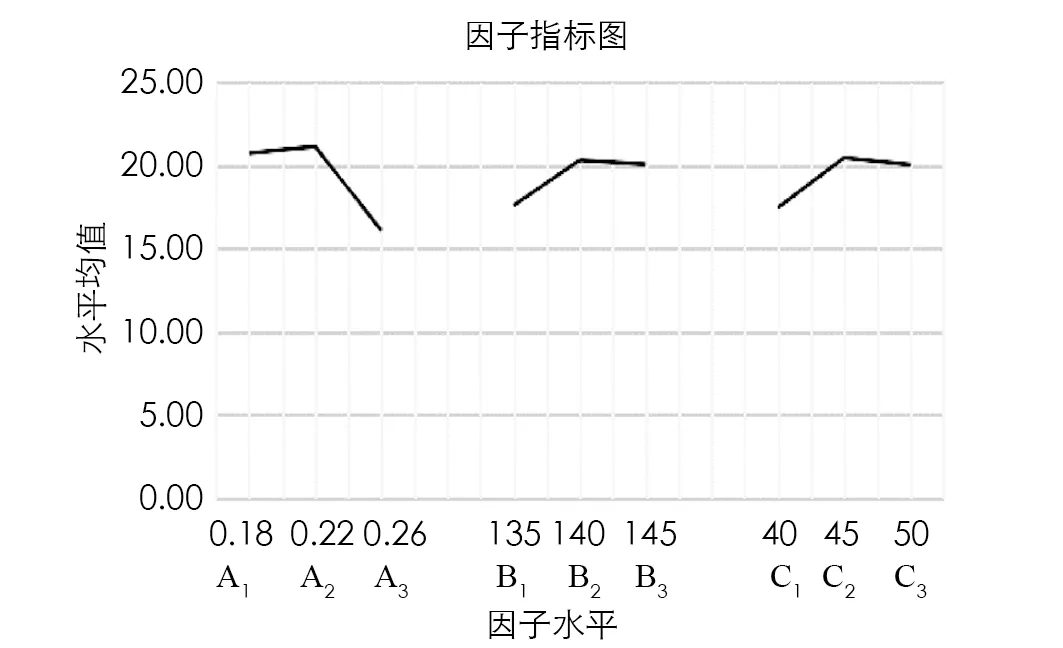

再应用SPSS 25.0[13]软件对正交试验结果进行数理统计分析, 得到方差分析表如表6.

表6 方差分析表

由方差分析表6可知, 3个因素中对堆积质量方差的影响程度由小到大的次序为: 输送带速度、 赶料辊转速、 输送倾角, 其中输送带速度对堆积质量方差影响显著, 赶料辊转速对堆积质量方差影响较为显著, 输送倾角对堆积质量方差无影响. 出现这种情况主要是因为其输送速度越大, 输送量越大, 物料在蚕簸中的堆积不易出现空白区域, 即不易存在没有堆积物料的区域, 没有物料堆积的区域正是造成物料堆积均匀度较差的主要原因.

3个因素中对饲喂误差的影响程度由大到小的次序为: 输送带速度、 输送倾角、 赶料辊转速, 3个因素对饲喂误差影响都非常显著. 其主要原因为输送带速度越大, 桑叶物料抛撒的初速度越大, 就更容易撒出指定区域造成饲喂误差; 而输送倾角越大, 物料在斜面上的重力沿斜面向下的分力变大, 有很大一部分物料将沿斜面滑落, 运输量会变小, 物料落入指定区域的量变少, 也会造成较大的饲喂误差; 而赶料辊转速增大时, 会将物料回赶, 减少物料运输量, 也减少了落入指定区域的物料量, 因此造成了一定饲喂误差.

4 饲喂效果试验

根据仿真试验结果, 本研究将该小蚕饲喂机的结构参数进行了调整, 将赶料辊转速由90 m/s左右调整为140 m/s左右, 输送倾角由30°调整为45°, 研究在此参数下, 不同的电机输出转速对小蚕物料堆积情况的影响, 并与未调整参数前的饲喂机运行时小蚕物料堆积状况进行对比, 得出优化结果.

4.1 试验条件

在四川兴文县德应村小蚕共育点开展了现场验证试验, 图10为工作人员现场测试图.

图10 共育现场测试

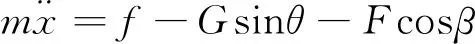

所用到的桑叶物料, 是经切桑机将所采摘的桑叶切成的长条形物料, 含水率为80%~90%, 形状符合小蚕饲喂标准, 所切得桑叶物料如图11所示.

图11 试验所用桑叶物料

4.2 评价指标

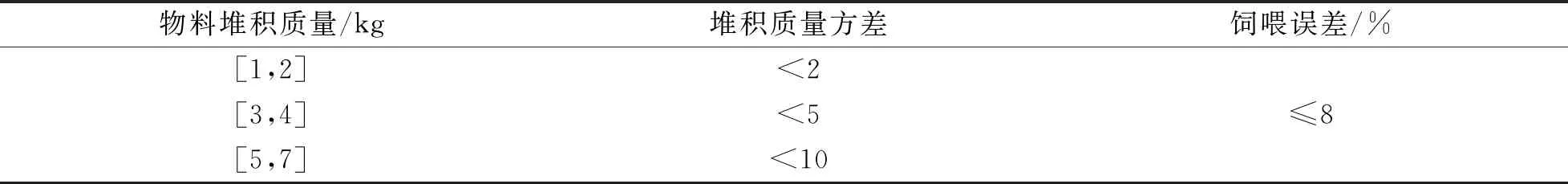

由于不同地区小蚕饲喂流程、 蚕簸大小等条件不同, 各个地区并没有形成小蚕饲喂量的统一标准. 本文根据四川兴文县德应村小蚕共育点小蚕饲喂的农艺操作过程, 听取小蚕共育点养蚕技术人员的建议, 根据所食桑叶物料制定了相关参数标准[14], 如表7所示. 由于小蚕龄期、 各个龄期饲喂天数的不同, 小蚕饲喂量亦有较大变化, 单个蚕簸物料堆积质量需求为1~7 kg, 因此本研究以物料的堆积质量为主要依据制定标准, 其中物料堆积质量为单个蚕簸中堆积物料的平均质量, 其饲喂误差e、 堆积质量方差S2计算方式与仿真试验中的评价指标的计算方式一致.

表7 小蚕的饲喂物料堆积标准

4.3 试验流程与结果分析

输送带驱动电机的转速决定了输送带的输送速度, 为了得出符合饲喂条件的合理驱动电机转速, 测量并记录在不同电机输出转速下饲喂均匀度的变化情况, 在30~330 r/min电机转速范围内取20个转速值, 测量并记录桑叶物料撒喂堆积的质量. 试验表明, 电机输出转速小于110 r/min时, 输送带速度不够, 单个蚕簸物料堆积量不足1 kg, 物料堆积均匀度亦不能达标. 电机输出转速在110~330 r/min范围内, 单个蚕簸物料堆积量为1.2~7.2 kg, 堆积质量符合标准.

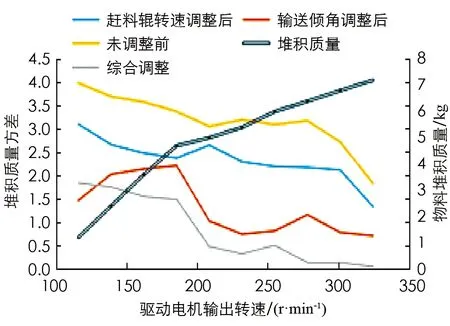

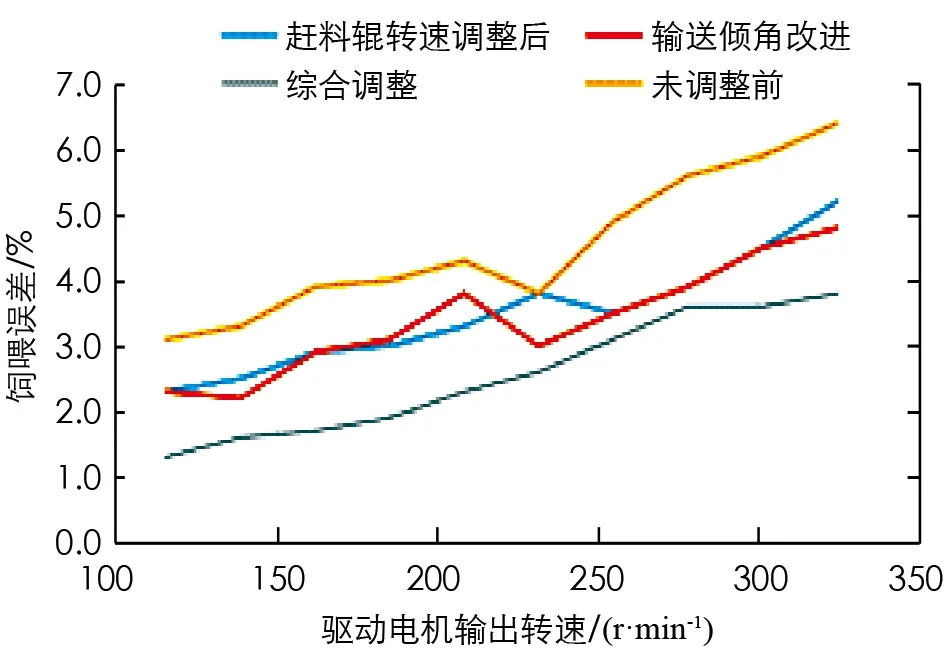

因此, 在110~330 r/min电机转速范围内取10个转速值, 整理了电机各个输出转速条件下, 饲喂机参数未调整、 赶料辊转速调整后、 输送倾角调整后、 以及赶料辊转速与输送倾角同时调整后(综合调整)的物料堆积质量方差与饲喂误差, 得到相应堆积质量方差变化情况如图12, 饲喂误差变化情况如图13.

图12 桑叶堆积质量方差变化图

图13 桑叶堆积饲喂误差变化图

由图12与图13分析可得, 物料堆积质量方差与电机转速大致呈负相关关系, 物料饲喂误差与电机转速大致呈正相关关系. 调整后不同物料堆积质量下, 物料堆积质量方差皆小于2, 饲喂误差皆小于4%, 符合饲喂标准.

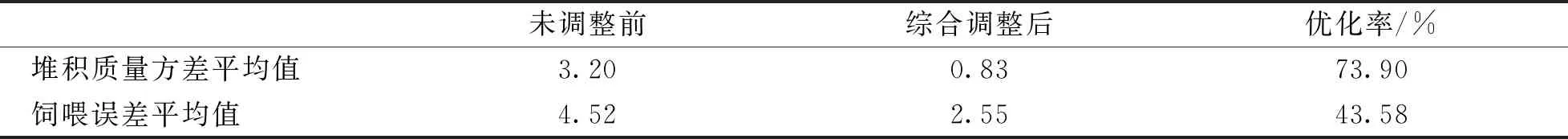

分别记录调整前在110~330 r/min电机转速范围内取10个电机输出转速下的物料堆积质量方差的平均值、 饲喂误差的平均值与调整后相同电机输出转速下的物料堆积质量方差的平均值、 饲喂误差的平均值, 得到表8.

表8 改进前后小蚕的饲喂物料堆积参数对比

由表8可知, 在饲喂机赶料辊转速与输送倾角调整后, 堆积质量方差平均值与饲喂误差平均值分别减少了73.9%与43.58%, 即物料堆积均匀度与饲喂精度有较大提升.

5 结论

1) 阐述了小蚕共育饲喂机的机械结构与工作原理, 得出驱动电机输出转速与输送带速度以及物料运输量之间的关系式, 计算得驱动电机所需的最高输出转速为307.92 r/min, 对应输送带最高速度为0.282 m/s, 下赶料辊的转速上限为153.96 r/min, 斜面倾角初步设计为45°. 对桑叶物料进行动力学分析, 可知输送带的输送速度、 赶料辊的作用力以及输送带斜面倾角皆为桑叶物料输送状况的影响因素.

2) 比较了各个龄期小蚕所食桑叶物料的形状以及长度分布情况, 选择一龄蚕所食桑叶物料进行建模, 用SolidWorks软件建立了饲喂机三维模型, 并将其导入离散元仿真软件EDEM中, 设置仿真参数.

3) 设计了EDEM仿真试验中物料堆积质量的测量方法, 以输送带速度、 赶料辊转速以及输送倾角为影响因子, 以物料堆积均匀度与饲喂精准度为评价指标, 分别用物料堆积质量方差与饲喂误差来表示物料堆积均匀度与饲喂精准度, 设计了三因素三水平的仿真正交试验. 试验结果表明, 输送带速度为0.22 m/s, 赶料辊转速为140 m/s, 输送倾角为45°是3个影响因子的最优工作参数组合, 且输送带速度对物料堆积均匀度与饲喂误差的影响最为显著.

4) 依据仿真结果, 分别将饲喂机的电机输出转速、 赶料辊转速以及输送倾角进行了调整, 将赶料辊转速由90 m/s左右调整为140 m/s左右、 输送倾角由30°调整为45°并进行了现场试验. 试验表明, 在电机输出转速为110~330 r/min范围内时, 改进后的饲喂机饲喂物料的堆积质量方差平均值与饲喂误差平均值分别减少了73.90%与43.58%, 即物料堆积均匀度与饲喂精度有较大提升.