环氧树脂板化学镀铜前微蚀和激光活化工艺优化

黎思琦,钟良,杨志刚

(西南科技大学制造科学与工程学院,四川 绵阳 621000)

环氧树脂板具有优异的机械和电气性能,经金属化处理后可应用于电路基板和各种密集组装板[1-2]。非金属材料表面金属化的常用方法有物理气相沉积、化学气相沉积、金属薄膜热冲压、化学镀等[3]。其中化学镀具有工艺简单、镀层均匀致密、成本低、便于批量生产等优点,被广泛应用于环氧树脂板等复合材料的表面金属化[4-5]。由于环氧树脂表面不具备催化活性,因此化学镀前必须进行活化[6]。常用的钯活化和银活化成本较高,在基材中掺杂活性粒子等改性工艺又较为复杂,寻找新的活化工艺成为当前研究的热点[7]。

本文先以碱性高锰酸钾溶液为刻蚀剂对环氧树脂板进行微蚀,再用含硫酸铜和次磷酸钠的溶液活化,结合激光诱导选区活化工艺在环氧树脂基板表面获得具有催化活性的铜微粒,最后进行化学镀铜,实现了环氧树脂基板表面的金属化,并研究了微蚀工艺和激光扫描速率对后续化学镀铜的影响,以期得到较佳的镀铜前处理工艺。

1 实验

1.1 主要原料和试剂

环氧树脂板,规格45 mm × 40 mm × 1 mm,温州豪德盛企业有限公司;碳酸钠、磷酸钠、氢氧化钠、高锰酸钾、草酸、浓硫酸、五水合硫酸铜、次磷酸钠、甲醛、酒石酸钾钠、乙二胺四乙酸二钠(EDTA-2Na)、联吡啶、亚铁氰化钾,均为分析纯,绵阳市信捷试剂有限公司;洗涤剂,广州立白集团。

1.2 仪器与设备

NEJEDK-8-KZ极速微型激光雕刻机,深圳市宝利旺商贸有限公司;YM-010S超声波清洗机(超声功率80 W,加热功率100 W),深圳市方奥微电子有限公司;Ultra55型高分辨冷场发射扫描电子显微镜,德国Carl Zeiss NTS公司;SDC-350H型光学接触角测量仪,东莞市晟鼎精密仪器有限公司;X’Pert Pro型X射线衍射仪,荷兰PANalytical公司;AMM-6型正置金相显微镜,青岛远大光机科技有限公司。

1.3 化学镀铜工艺流程

除油→去离子水洗→膨润→去离子水洗→微蚀→去离子水洗→中和→去离子水洗→干燥→化学活化→干燥→激光活化→去离子水洗→化学镀铜。

1.3.1 除油

Na2CO320 g/L,Na3PO420 g/L,温度50 °C,时间10 min。

1.3.2 膨润

NaOH 12 g/L,洗涤剂100 mL/L,温度60 °C,时间5 min。

1.3.3 微蚀

KMnO460 g/L,NaOH 30 g/L,温度50 ~ 85 °C,时间6 ~ 20 min。

1.3.4 中和

草酸25 g/L,浓硫酸100 mL/L,温度50 °C,时间5 min。

1.3.5 活化

先用10 g/L CuSO4·5H2O + 40 g/L NaH2PO2·H2O溶液活化5 min,干燥后进行激光活化,激光功率1 500 mW,激光波长405 nm,光斑直径0.1 mm,扫描速率4 ~ 18 mm/s。

1.3.6 化学镀铜

CuSO4·5H2O 16 g/L,酒石酸钾钠15 g/L,EDTA-2Na 20 g/L,NaOH 16 g/L,甲醛15 g/L,联吡啶0.01 g/L,K4Fe(CN)60.01 g/L,pH 12.5,温度45 ℃,时间30 min。

1.4 测试与表征

采用热震法检测镀层结合力,先将镀铜试样放入烘箱中加热30 min,然后放入室温水中急冷,如此重复3次后,若镀层无鼓泡、起皮、剥落等现象,表示铜镀层结合力合格。

采用扫描电镜观察基板和镀铜层的表面形貌,并用其附带的能谱仪分析元素成分。采用接触角测量仪检测基板微蚀前后的水接触角,液滴体积为2 μL。采用X射线衍射仪分析镀层的晶态结构。采用金相显微镜观察镀层表面并根据式(1)计算铜层的表面覆盖率(rc)。

式中A1为铜层覆盖面积(单位:mm2),A2为激光活化面积(单位:mm2)。

2 结果与讨论

2.1 微蚀前后基板表面的微观形貌及亲水性

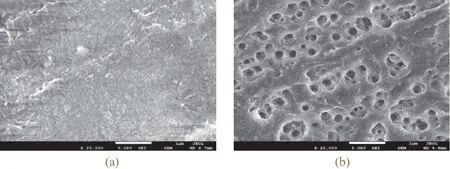

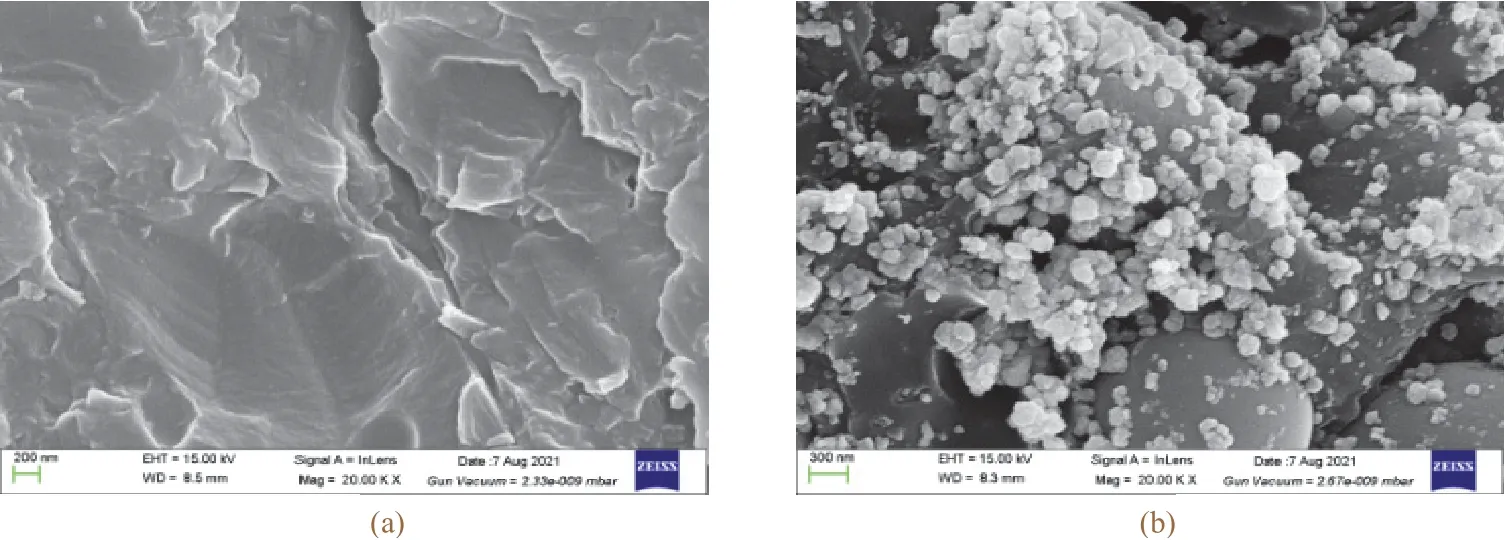

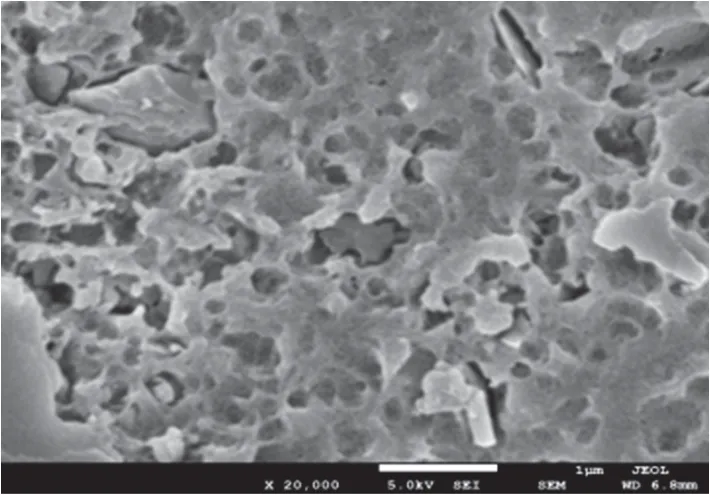

由图1可知,微蚀前环氧树脂板表面平整,在70 °C下微蚀10 min后表面产生大量微孔,这些微孔为后期活化微粒的吸附提供了场所。

图1 微蚀前(a)、后(b)环氧树脂板的表面形貌Figure 1 Surface morphologies of epoxy resin plate before (a) and after (b) being microetched

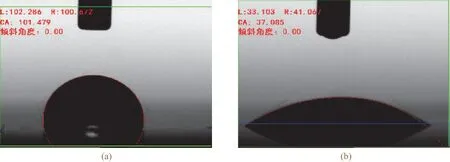

由图2可知,微蚀前基板的水接触角为101°,亲水性较差;微蚀后基板的水接触角降至37°,亲水性显著提高。这说明对环氧树脂板进行微蚀能够有效提高基板表面的亲水性,有利于后续活化液中的铜离子和次磷酸根离子更好地吸附在基板表面,同时刻蚀产生的微孔为活化颗粒提供了吸附场所,有利于提高镀层的结合力。

图2 微蚀前(a)、后(b)环氧树脂板的水接触角Figure 2 Water contact angles of epoxy resin plate before (a) and after (b) being microetched

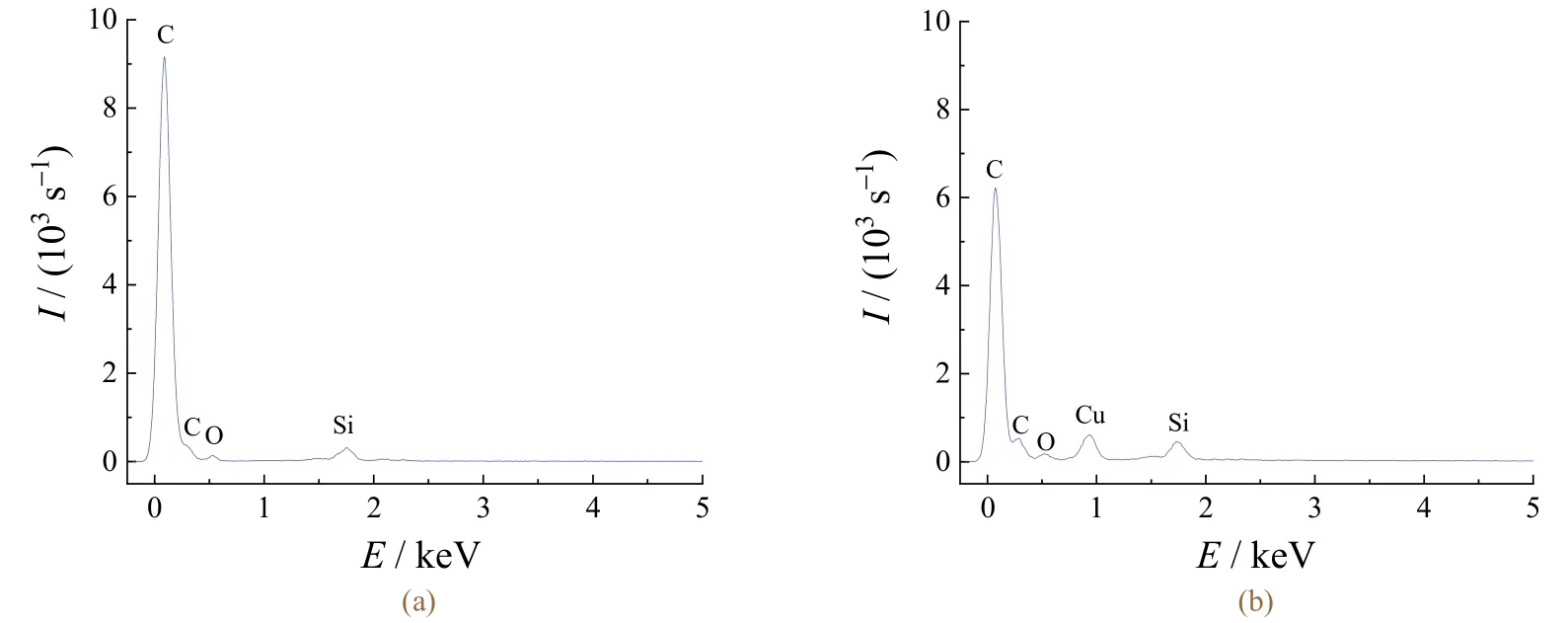

2.2 活化前后基板表面的形貌及成分对比

由图3可知,活化前基板表面无明显的颗粒物,活化后基板表面附着了大量胞状颗粒物。由图4可知,这些颗粒物为铜微粒,为后续自催化化学镀铜提供了条件。

图3 活化前(a)、后(b)环氧树脂板的表面形貌Figure 3 Surface morphologies of epoxy resin plate before (a) and after (b) being activated

图4 活化前(a)、后(b)环氧树脂板的能谱图Figure 4 Energy-dispersive spectra of epoxy resin plate before (a) and after (b) being activated

2.3 微蚀温度对镀覆效果的影响

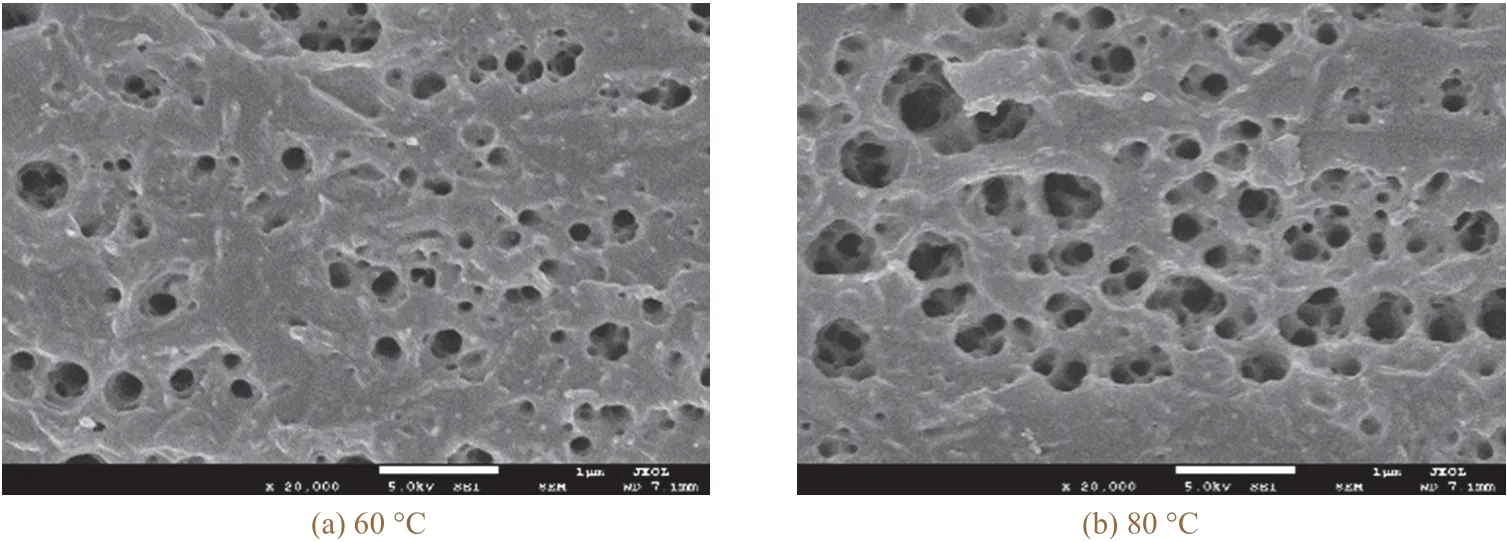

固定微蚀时间为14 min,激光扫描速率为12 mm/s,研究微蚀温度变化对化学镀铜的影响。由图5可知,随着微蚀温度的升高,铜镀层的覆盖率逐渐增大。这是由于微蚀温度高会令环氧树脂基板表面产生的微孔增多,基板对活化液的吸附效果增强,激光诱导活化后产生的活性铜微粒就增多,镀层覆盖率自然升高。然而当微蚀温度高于75 °C后,随微蚀温度升高,镀层覆盖率反而降低。这是由于微蚀温度过高会导致基板表面微孔尺寸增大(见图6),亲水性降低,活化后基板表面的活化微粒减少。综合考虑后选择微蚀温度为70 °C。

图5 微蚀温度对化学镀铜层覆盖率的影响Figure 5 Effect of microetching temperature on coverage of electrolessly plated copper coating

图6 不同温度下微蚀后环氧树脂板的表面形貌Figure 6 Surface morphologies of epoxy resin plate after being microetched at different temperatures

2.4 微蚀时间对化学镀铜的影响

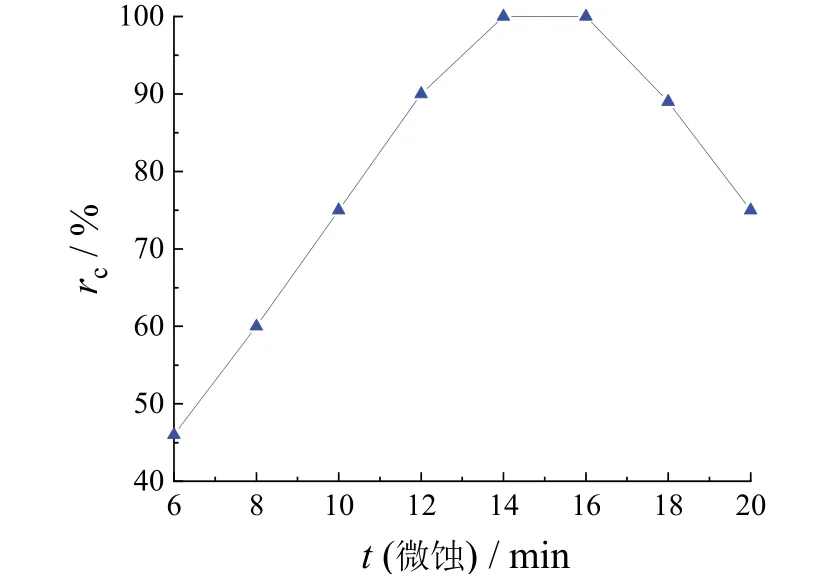

固定微蚀温度为70 °C,激光扫描速率为12 mm/s,研究微蚀时间对化学镀铜的影响。从图7可知,当微蚀时间为14 min时,镀层覆盖率为100%,说明此时基板表面产生的微孔多,微蚀效果最佳。当微蚀时间大于16 min时,镀层覆盖率开始下降,这是由于长时间的微蚀令大量微孔之间交互连接(如图8所示),造成过度刻蚀[8],基板的表面粗糙度和亲水性因此而降低,基板表面吸附的活化液较少,活化后铜微粒随之减少。适宜的微蚀时间为14 min。

图7 微蚀时间对化学镀铜层覆盖率的影响Figure 7 Effect of microetching time on coverage of electrolessly plated copper coating

图8 微蚀时间为20 min时环氧树脂板的表面形貌Figure 8 Surface morphology of epoxy resin plate when being microetched for 20 min

2.5 激光扫描速率对镀覆效果的影响

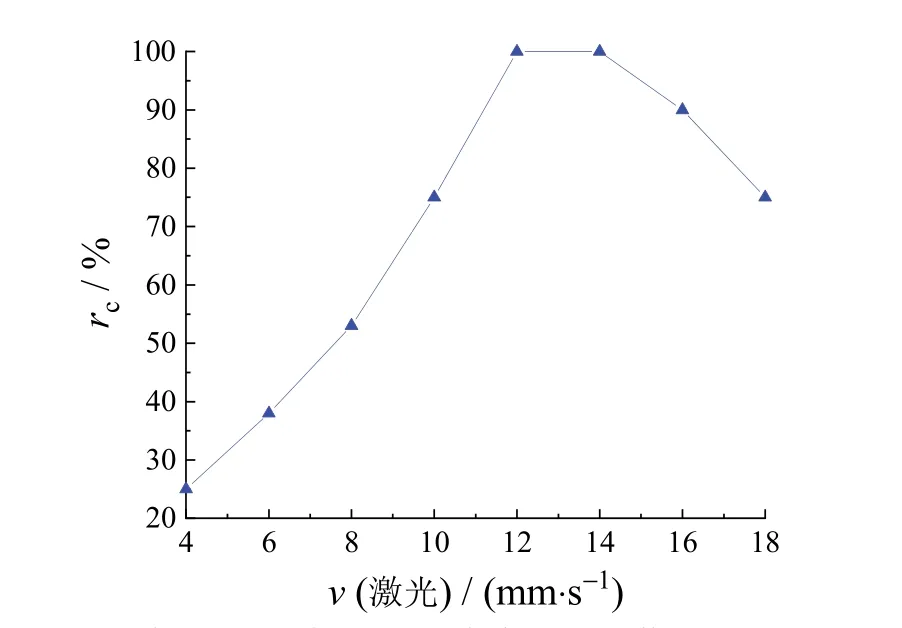

固定微蚀温度和时间分别为70 °C和14 min,研究激光扫描速率对化学镀铜的影响。如图9所示,当激光扫描速率低于12 mm/s时,激光在基板表面停留时间过长,基板表面受到不同程度的损伤甚至碳化,影响活化效果,导致镀层覆盖率降低。当激光扫描速率高于14 mm/s时,激光在基板表面停留时间过短,基板活化不完全,部分铜离子未能还原成铜微粒,无法提供充足的催化中心,也导致了镀层覆盖率降低[9]。较佳的激光扫描速率为12 mm/s。

图9 激光扫描速率对化学镀铜层覆盖率的影响Figure 9 Effect of laser scanning rate on coverage of electrolessly plated copper coating

2.6 最佳前处理工艺条件下获得的化学镀铜层的性能

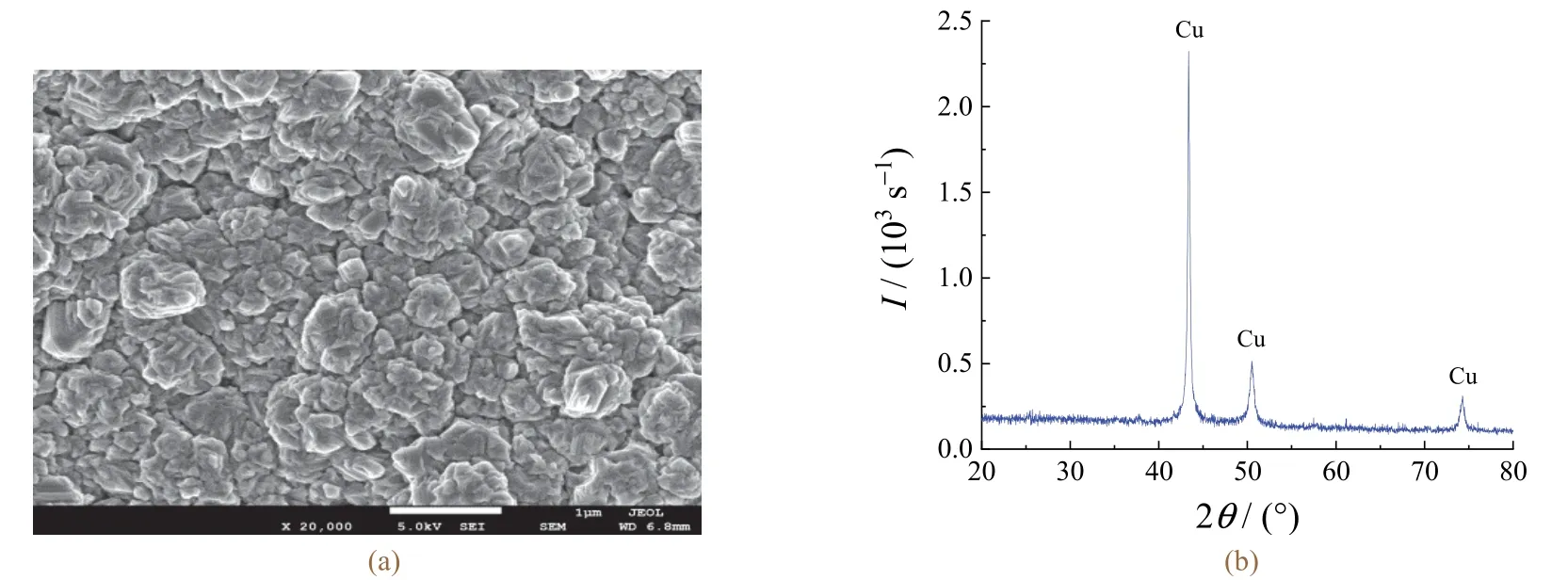

由图10a可以看出,所得铜镀层表面致密,无明显的缺陷。由图10b可知,镀铜层在2θ为43.3°、50.4°、74.1°处分别出现Cu的(111)、(200)和(220)晶面衍射峰,说明镀层为面心立方结构。

图10 化学镀铜层的表面形貌(a)和XRD谱图(b)Figure 10 Surface morphology (a) and XRD pattern (b) of electrolessly plated copper coating

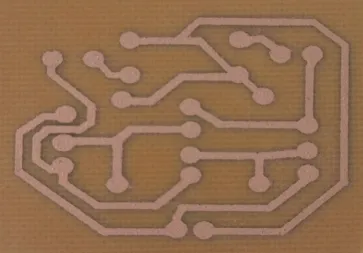

对最佳前处理工艺所制镀铜试样进行热震试验:将试样放入烘箱中加热30 min,取出后置于室温水中急冷,如此循环3次。如图11所示,热震后的镀层表面无起皮、剥落现象,说明镀层结合力良好。

图11 热震试验后镀铜基板的照片Figure 11 Copper-plated epoxy resin plate after thermal shock test

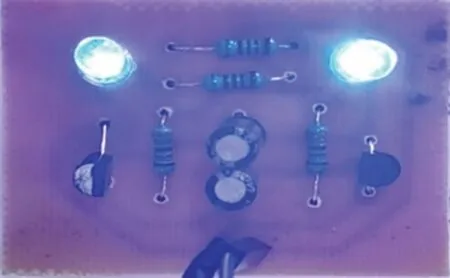

对成型后的基板进行打孔,焊接电子元器件,通电后电路成功点亮(如图12所示),说明制得的镀铜层导电性良好,具有一定的实用价值。

图12 焊接电子元器件后的镀铜电路照片Figure 12 Copper plated circuit after being welded with electronic components

3 结论

(1) 采用激光活化技术可在经过碱性高锰酸钾溶液微蚀的环氧树脂板表面获得具有催化活性的铜微粒,进而通过化学镀铜来实现环氧树脂基板的金属化。

(2) 采用碱性高锰酸钾溶液微蚀时的最佳温度为70 °C,时间为14 min。微蚀后,基板表面形成了大量微孔。

(3) 激光活化的最佳扫描速率为12 mm/s。经激光活化后,基板表面生成具有催化活性的铜微粒,化学镀铜层的覆盖率达到100%,且均匀致密,结合力良好。