表面改性处理对钢渣及其混合料性能影响研究

曹建宁, 高 颖, 白良义

(1.中建路桥集团有限公司, 石家庄 050001; 2.河北工程大学 土木工程学院, 河北 邯郸 056107)

钢渣具有强度高、密度大、耐磨性好、坚固性强等特点,然而钢渣中的膨胀组分遇水会引起钢渣体积膨胀,严重制约其在道路工程中的应用[1-2]。尽管国内外学者采用自然陈化、高压蒸汽陈化、掺矿物细掺料、调整级配等方法来提高钢渣的稳定性,但最终效果不尽人意,因此寻找新的抑制钢渣体积膨胀方法是资源化利用的有效途径。

已有研究表明[3-6],再生骨料可通过表面改性方法提高材料的各项力学性能,钢渣与再生骨料的物理力学性能相似,具有吸水率高、孔隙率大等特点。因此,研究者利用此技术来抑制其体积膨胀,降低钢渣吸水能力。Sabapathy等[7]提出,钢渣表面孔隙封闭处理可有效提高钢渣体积安定性,但处理后的钢渣混凝土抗压强度不会得到显著提升。曹静[8]采用不同水灰比的水泥净浆对钢渣集料表面进行了改性处理,结果表明,改性处理后的钢渣表面附着致密的改性层,钢渣表面孔隙得到有效填充,钢渣的吸水率、压碎值和磨耗值明显降低。Huo等[9]研究表明,磷酸对钢渣的改性效果显著,但应注意磷酸过量会导致水泥钢渣混合料强度降低,要求磷酸的用量应控制在4%以下。有机硅树脂可在钢渣表面形成致密的疏水薄膜,可防止因水分进入钢渣内部而引起的体积膨胀[10-11]。据此,本文根据现有研究成果,将硅丙乳液作为表面改性剂来提高钢渣体积稳定性、降低吸水率,增强材料的物理力学性能。

本研究采用再生骨料表面改性技术来改善钢渣体积安定性不足的问题,从改性剂浓度、浸渍时间、钢渣粒径等3方面探究表面改性对钢渣吸水率、压碎值、浸水膨胀率等物理力学性能的影响规律,以确定最佳改性剂浓度和浸渍时间,并研究表面改性技术对其混合料路用性能的影响。

1 试验材料及方法

1.1 试验原材料

1) 集料

根据《公路工程集料试验规程》(JTG E42—2005)[12]相关要求,对粒径为4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm钢渣粗集料及天然碎石的各项物理指标进行检测,结果见表1、表2。

2) 水泥

采用河北省武安市某公司生产的P·O 42.5水泥,检测指标符合该水泥强度等级要求。

表1 钢渣粗集料性能检测

表2 天然碎石性能检测

1.2 钢渣改性方法

将硅丙乳液稀释到6%、9%、12%三种浓度,采用浸泡法对4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm三种粒径的钢渣进行改性处理,其处理时间分为6 h、12 h、24 h。主要处理过程:先用自来水清洗钢渣表面,然后烘干得到洁净钢渣,紧接着将洗好的钢渣置于不同浓度的硅丙乳液中,最后自然风干得到改性钢渣。

1.3 混合料配合比设计

据相关规范要求,采用级配类型为骨架密实型,取级配中值作为水泥稳定碎石的试验级配,利用等体积替换法[13-14]将 4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm三种粒径的钢渣粗集料逐一代替所对应规格的天然碎石,进而得到水泥稳定碎石钢渣的试验级配,其级配设计见图1。

图1 级配曲线

2 改性钢渣性能研究

2.1 改性剂浓度对钢渣性能的影响

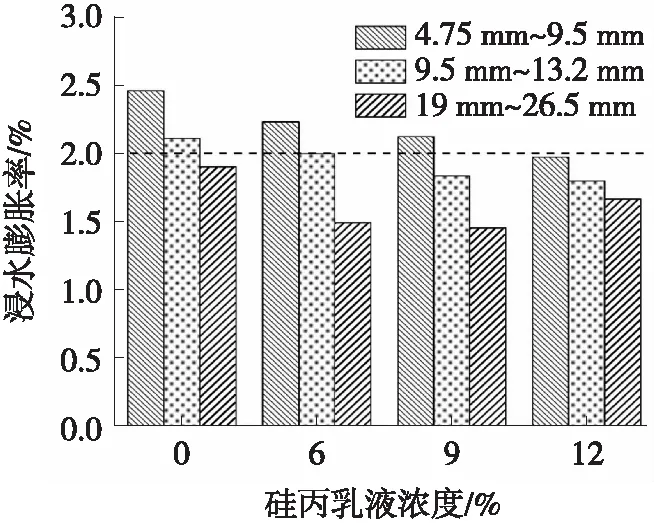

不同改性剂浓度对钢渣性能的影响见图2~图4。

由图2可知,不同粒径的钢渣,在硅丙乳液24 h浸渍处理条件下,吸水率整体呈下降趋势。改性剂浓度是影响钢渣的主要因素,浓度为 3%时,钢渣吸水率降低幅度较小,当改性剂浓度为12%时,4.75 mm~9.5 mm 钢渣吸水率下降幅度最大,与未改性钢渣相比,降低了43.9%,这说明硅丙乳液具有明显的防水作用,使得钢渣由亲水状态变为疏水。而9.5 mm~13.2 mm和 19 mm~26.5 mm降低幅度较小,分别为28.1%、27.2%,这是由于集料粒径越大,本身比表面积越小,吸水率较小,进而使得经过改性处理后的大粒径钢渣吸水率降低幅度变小。改性钢渣吸水率降低的主要原因是硅丙乳液中的有机硅树脂交联成为网状结构后有机基团定向排列在外面,在结构表面及内部形成一层几个分子厚的网状有机硅树脂膜,从而阻止水分进入,进而起到疏水的作用。

图2 不同硅丙乳液浓度对钢渣24 h吸水率的影响

图3 硅丙乳液浓度对钢渣压碎值的影响

由图3可知,随着改性剂浓度的提高,钢渣的压碎值先下降后提升,当改性剂浓度为9%时,压碎值为13.1%,相较于未改性的钢渣下降了12.3%,下降幅度最大,而当改性剂浓度为6%、12%时,压碎值仍低于未改性钢渣,但降低幅度略小,仅为3.4%、8.7%。这说明钢渣经过处理后,钢渣的抗压强度有所改善,原因是钢渣在改性过程中,随着改性剂浓度的不断升高,使得钢渣表面生成的水化产物以及有机硅树脂包裹层逐渐增厚,在填充钢渣孔隙的同时,提高抗压能力,使其不被压碎,从而降低钢渣的压碎指标。

图4 硅丙乳液浓度对钢渣膨胀率的影响

由图4可以看出,钢渣浸水膨胀率受改性剂浓度影响较大,随着改性剂浓度的增加,钢渣膨胀率明显减小,当浓度达到12%时,各个粒径的钢渣浸水膨胀率下降幅度最大,其中4.75 mm~9.5 mm粒径钢渣下降了19.8%。这说明硅丙乳液可有效改善钢渣体积稳定不足的问题。从图4还可见,4.75 mm~9.5 mm钢渣在改性剂浓度为6%时,膨胀率仍大于2%,不满足规范要求。原因:一是当改性剂浓度较低时,钢渣表面不能充分被硅丙乳液包裹,造成疏水层较薄,在试件成型过程中,表面疏水层剥落,导致疏水性能下降,钢渣的浸水膨胀率提高;二是由于小粒径钢渣自身比表面积较大,经改性处理后,仍可在富水环境下吸收少量的水分,进而导致钢渣中游离氧化钙、游离氧化镁等水化氧化物发生水化反应,最终引起钢渣体积膨胀。总体上,改性钢渣浸水膨胀率低于未改性钢渣的主因是:在高浓度改性剂下,改性钢渣表面形成的疏水薄膜不仅可防水,还可降低改性钢渣中膨胀组分反应速率,阻碍钢渣中膨胀组分与水发生反应。

综上所述,钢渣改性效果随改性剂浓度的改变而改变,当改性剂浓度为12%时,钢渣各项物理性能均有所改善,因此建议将12%浓度作为改性钢渣的最佳浓度。

2.2 改性处理时间对钢渣性能的影响

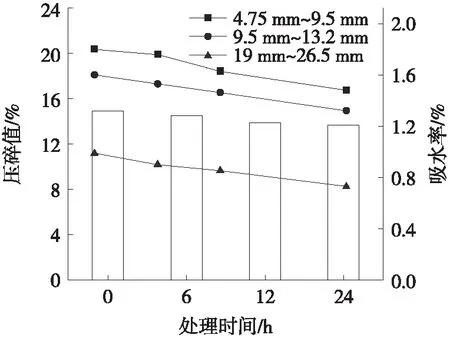

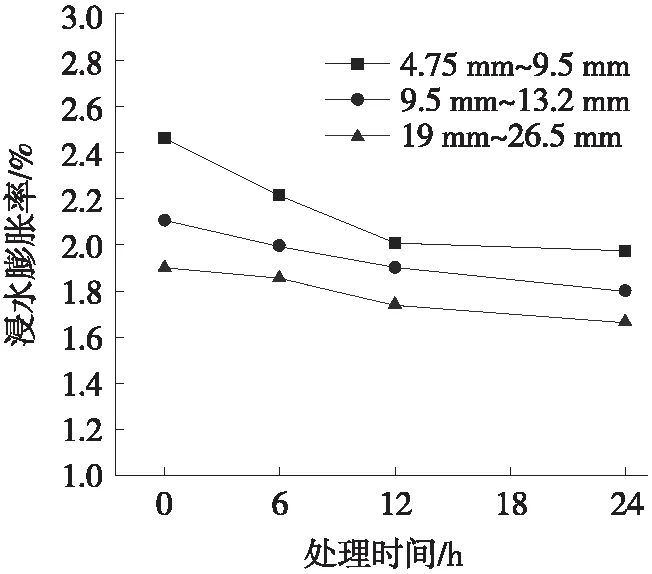

12%硅丙乳液改性处理不同粒径钢渣的条件下,钢渣性能随改性时间的变化规律见图5。

(a) 吸水率及压碎值

(b) 浸水膨胀率

由图5可见,随浸渍时间的延长,不同粒径的改性钢渣吸水率呈下降趋势。当浸泡时间为24 h时,各粒径吸水率下降幅度最大,其中4.75 mm~9.5 mm 钢渣吸水率下降了17.8%,压碎值下降了7.9%,这表明钢渣浸渍改性处理时间对其吸水率、压碎值的性能存在一定影响,此现象发生的主因在于随着浸泡时间的增加,钢渣表面生成的疏水层厚度和面积有所增加,表面更加致密,使得钢渣的吸水率和压碎值逐渐下降。当浸渍时间为6 h时,4.75 mm~9.5 mm、9.5 mm~13.2 mm钢渣浸水膨胀率分别为 2.3%、2.079%,均不满足规范要求,原因是较短的浸泡时间使得钢渣表面疏水层尚未完全形成或不够紧密,当进行浸水膨胀试验时,钢渣表面疏水层不能有效防止水进入钢渣内部,导致钢渣内部膨胀组分与水发生反应,产生钢渣体积膨胀现象,但其膨胀率仍低于未改性钢渣,说明短时间浸渍处理仍可达到一定效果。

综上所述,改性钢渣随着改性时间的增加,性能逐渐变得更加优异,因此建议将24 h作为改性钢渣的最佳浸渍时间。

3 改性钢渣混合料性能研究

3.1 击实试验

根据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[15](简称规程)确定碎石、钢渣、改性钢渣试验级配的最佳含水量和最大干密度,试验前将3种混合料严格按照规范要求配料、闷料,水泥剂量为 4%。碎石级配(A1)、钢渣级配(B2)、改性钢渣级配(C1、C2、C3)的最佳含水率及最大干密度见表3。

表3 4%水泥剂量的击实试验结果

由表3可知,5种级配的最佳含水量及最大干密度差异较大,B2的最佳含水量高于其他级配,这是由于钢渣孔隙较多,吸水能力强,闷料处理后,内部存有较多水分,因此导致含水量升高。从表3还可知,C1的最佳含水量低于B2,但最大干密度仍高于A1,原因是经过表面改性处理后的钢渣具有一定的疏水性,当与B2设定同样的含水量时,普通钢渣的吸水能力要大于改性钢渣,且经表面改性处理后,钢渣表面形成致密的包裹层,起到填充钢渣孔隙的作用,保证钢渣的密度仍高于碎石。此外,在数据整理过程中发现,通过试验得来的实际含水量与试验前的设计含水量也存在一定的差别,尤其是设计含水量较大时,差别更加明显。经分析,产生此现象的原因是含水量较高时会导致集料表面附着水分,在击实过程中出现挥发和析出。

3.2 无侧限抗压强度

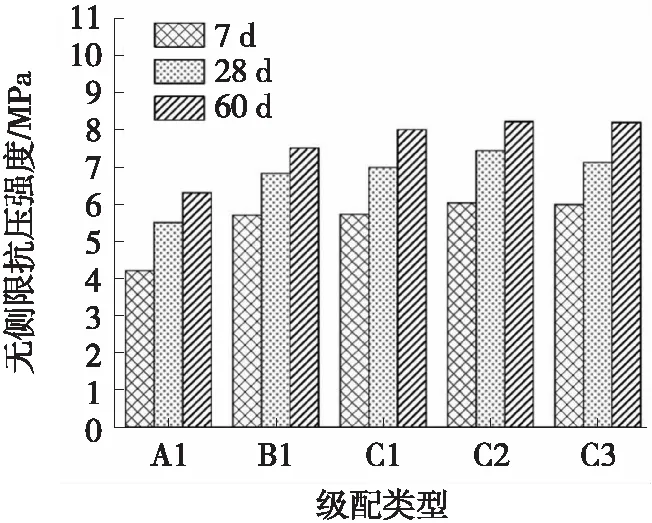

无侧限抗压强度是表征基层力学性能的基本指标之一,其主要影响因素有集料的性能、级配类型、水泥剂量、水泥型号等。本文按《规程》进行无侧限抗压强度试验,并按照此规范中要求的98%压实度成型试件,将标准养生7 d、28 d、60 d龄期的试件在压力机上进行试验,控制加载速度为1 mm/min,结果见图6。

图6 不同龄期的无侧向抗压强度

由图6可见,混合料的无侧限抗压强度随着龄期的增加而增大,与天然碎石混合料相比,未改性及改性钢渣混合料的抗压强度增长幅度较大,说明几种级配设计下的混合料抗压性能良好。改性与未改性钢渣的7 d抗压强度相差不大,其中C2>C3>B1>C1。发生此现象的原因是钢渣表面孔隙较多,相当一部分水泥被吸附在钢渣表面,使其不能快速水化,强度形成较缓,而经改性处理后的钢渣表面更加致密,不仅提高了材料本身性能,还为提高其抗压强度做出了显著贡献。从图6还可见,养护 28 d 和 60 d 的改性钢渣混合料抗压强度要高于未改性混合料,这说明未改性钢渣中的胶凝成分尽管参与反应,也使混合料强度有所提高,但仍不如经表面改性处理的改性钢渣,其主因是表面改性可降低钢渣的孔隙率,在填充钢渣有害孔隙的同时,提高水泥水化质量,增强集料之间的粘结力,因此前者具有更高的抗压强度。

3.3 抗压回弹模量

抗压回弹模量是表征混合料刚度的重要指标。回弹模量的大小影响着整体路面结构的使用寿命,若回弹模量过小,当面层在受到过大的拉应力和拉应变时会导致基层开裂;若回弹模量过大,基层则会因干缩和温缩变形而发生开裂,因此基层的抗压回弹模量应尽可能与面层材料的模量相匹配。根据《规程》进行抗压回弹模量试验,标准养生28 d 和 60 d 试件的回弹模量结果见图7。从图7可见,3种级配的抗压回弹模量与其抗压强度具有同样的增长趋势,其中改性钢渣混合料的模量最高,原因是钢渣本身具有良好的坚固性,经改性处理后,钢渣材料的性能得到显著提升,且刚度高于碎石和未改性钢渣。结合前文可知,钢渣混合料的抗压强度越高,其抗压回弹模量也越大。

图7 各龄期下的抗压回弹模量

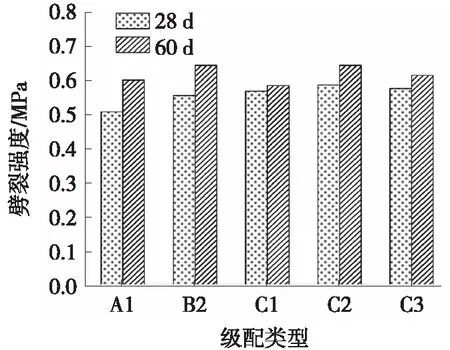

3.4 劈裂强度

劈裂强度是反映基层抗拉性能的重要指标。水泥稳定类基层的性能特点是其抗拉强度低于抗压强度,当其经受长期荷载或周围环境温度变化时,容易产生裂缝,开裂后反射至面层,严重影响路面结构的稳定性,导致路面使用寿命下降。室内试验对水泥稳定类基层的抗拉强度,常采用劈裂试验来评定,按《规程》试验,结果见图8。由图8可见,3种级配的劈裂强度呈增长趋势,这与其无侧限抗压强度的增长规律一致。经标准养护后,改性钢渣混合料的劈裂强度高于未改性钢渣,但增幅较小,虽然改性后的钢渣可提高混合料的强度,但钢渣前期活性较低,反应速率较慢,生成物较少,钢渣内活性物质对形成强度的贡献较小,加之经改性处理后,前期形成强度主要靠水泥前期的水化作用,因此未改性钢渣与改性钢渣混合料的劈裂强度相差较小,但均高于 A1,这也说明钢渣材料性能优于碎石。

图8 各龄期下的劈裂强度

4 结论

1) 表面改性处理可明显增强钢渣的疏水性,降低钢渣吸水率,提高钢渣各项物理力学性能,对水泥稳定碎石钢渣混合料路用性能的增强具有积极作用。

2) 表面改性钢渣与未改性钢渣相比,各项物理性能优于未改性钢渣,其4.75 mm~9.5 mm、9.5 mm~13.2 mm粒径的钢渣经12%浓度的硅丙乳液浸泡24 h后,吸水率分别降低了43.9%、28.7%,膨胀率分别降低了23.1%、14%,压碎值有所改善,故确定最佳改性剂用量及浸泡时间分别为12%、24 h。

3) 钢渣密度高于天然碎石,利用等体积替换法得到水泥稳定碎石钢渣混合料中的集料级配,其中不同粒径改性钢渣所对应的级配与未改性钢渣级配相似,差异较小。

4) 水泥稳定碎石改性钢渣混合料的无侧限抗压强度、抗压回弹模量、劈裂抗拉强均优于未改性钢渣混合料,改性钢渣混合料中C2路用性能优于C1和C3,因此建议将9.5 mm~13.2 mm 钢渣作为主要改性对象。