振动拌和水泥复合冷再生混合料界面特征及其疲劳性能研究

梁旭之

(贵州省遵义市公路管理局, 贵州 遵义 563100)

随着公路交通建设的快速发展和国家对环保的高度重视,对路面材料的再生利用是节能环保的主要措施。复合冷再生技术是一种将铣刨的沥青面层旧料和半刚性基层旧料按照一定的比例掺配术厂拌形成冷再生混合料,然后直接用于路面基层,实现沥青面层旧料和半刚性基层旧料的再生与利用的路面养护技术[1-3]。但由于复合冷再生水稳混合料原材料来源复杂,再生混合料经常存在水泥裹附不均匀、新老材料结合不紧密、施工变异性较大等问题,致使复合冷再生技术的优势没有得到充分发挥[4-6]。

振动拌和技术是一种在拌和过程中拌和装置(搅拌轴、搅拌臂、搅拌叶片)同时释放激振力的拌和方式[7-8]。多项研究与工程实践表明,振动拌和技术可有效提升混合料的强度与搅拌均匀性[9-10],因此,研究振动拌和技术对复合冷再生混合料的性能影响具有重要意义。

此外,由于水泥稳定碎石混合料内部水分容易蒸发或发生水化反应等,由其铺筑的半刚性基层容易产生干缩变形,影响其疲劳寿命,导致面层出现反射裂缝,使得道路的耐久性大打折扣[11-13],因此复合冷再生水稳混合料作为一种新型基层材料,需要验证其抗疲劳性能,准确把控复合冷再生水稳混合料的疲劳特性。

综合上述分析,本文将通过SEM电镜观测不同拌和方式下复合冷再生水稳材料新旧界面的结合情况,以此推导振动拌和技术对复合冷再生水稳材料界面强度及拌和均匀性的提升情况,然后通过重复弯曲疲劳试验验证复合冷再生水稳材料的抗疲劳性能,并研究振动拌和技术对复合冷再生水稳材料疲劳寿命的影响。

1 原材料与试验方法

1.1 原材料

试验采用P·O 42.5的普通硅酸盐水泥。

1.1.1 回收旧料

沥青面层回收料(RAP)和基层回收材料(RBP)取自贵州项目G243湄潭月亮坝至余庆公路部分路段沥青面层材料。RAP料与RBP料筛分结果如表1所示。

1.1.2 新集料

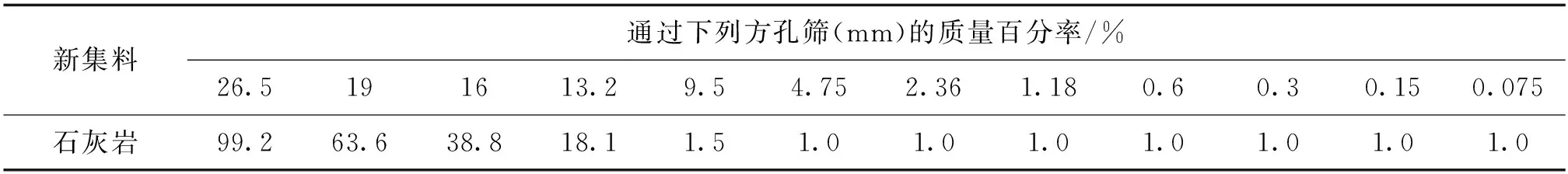

由表1可知,回收旧料的粗集料偏少,故采用部分10 mm~30 mm的新粗集料为复合冷再生混合料改善级配,新料为石灰岩,其筛分结果如表2所示。其压碎值为19.3%,符合《公路路面基层施工技术细则》(JTG/T F20—2015)[14]相关要求。

1.2 试验级配

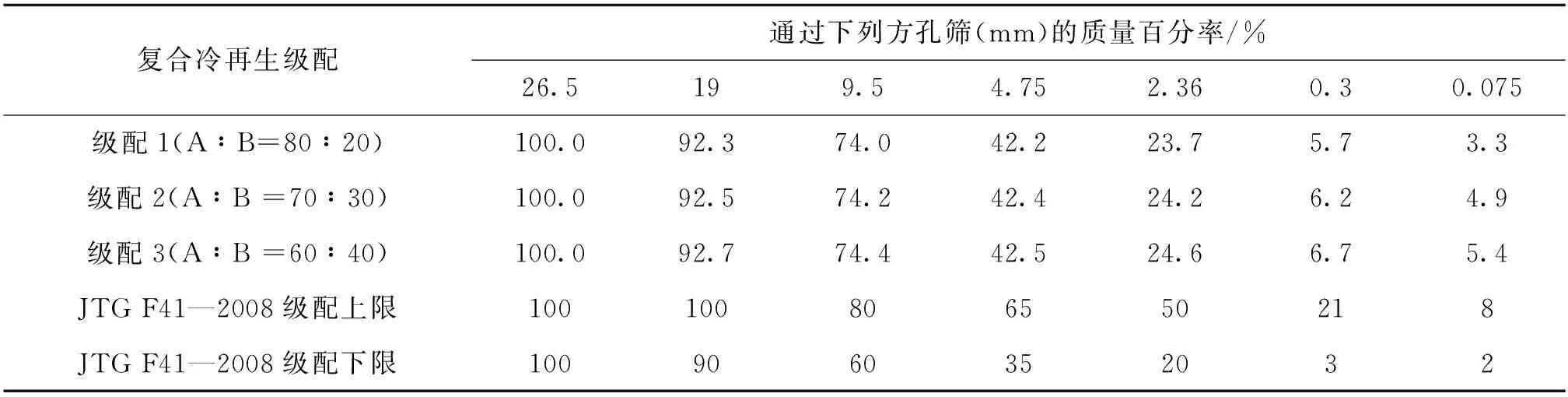

分析表1可知,回收旧料的粗集料偏少,同时为了尽可能满足《公路沥青路面再生技术规范》(JTG F41—2008)[15]中Ⅰ型参考级配的要求,选定了3种掺配比例来完成材料的复合冷再生试验。水稳基层回收料和沥青面层回收料的掺配比例分别为80∶20,70∶30,60∶40,筛分结果如表3所示。

表1 回收旧料筛分结果

表2 新集料筛分结果

表3 水泥再生混合料的合成级配

2 拌和工艺

常规拌和条件下,各组成材料表面存在水泥结团、干缩裂缝等现象,这在一定程度上会影响混合料的强度。为此,本文采用德通室内振动拌和设备对混合料进行振动拌和。其技术原理与现场振动拌缸类似,也采用连续式双卧轴振动拌和方式。混合料在2根搅拌轴之间存在相互剪切运动,迫使物料得到充分的搅拌,与此同时,振动传动装置通过激振器将振动直接传递到2根搅拌装置上,使得两搅拌装置边搅拌边振动,这样搅拌既加强了搅拌效率,又提高了混合料的微观均质性,从而获得较好的搅拌效果。

3 复合再生混合料界面特征

3.1 制样

将确定好的混合料制成高度为150 mm、直径为150 mm的标准试件,振动拌和混合料试样脱模后,需对成型后试件的质量和高度进行测量,若试件不满足规范[16]要求,则该试件作废;满足规范要求的试件,在室温20 ℃、湿度≥95%的标准养护室内进行养护。7 d后,对该试件进行切割,选择断面并利用SEM电镜对其微观界面进行分析,观测在此振动拌和方式下的混合料强度。

3.2 界面特征分析

3.2.1 水泥-RAP料界面

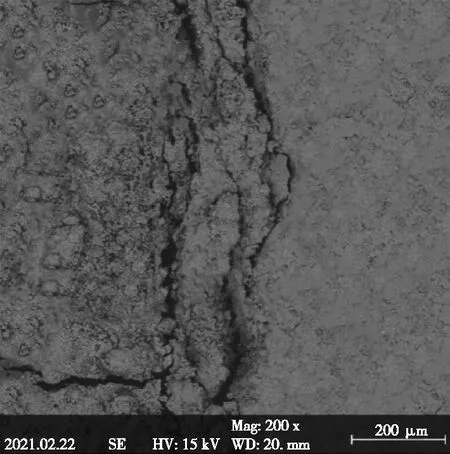

2种不同拌和方式下成型的混合料中,其水泥-RAP料的界面微观形态如图1所示。由图1(b)可知,RAP料和水泥水化产物的结合面很紧密,且未出现成团现象。在远离RAP料一段距离后,振动拌和混合料的水泥水化产物依然保持致密状态,并未产生干缩裂缝,这与常规拌和的混合料水泥水化产物产生疏松与网状裂缝有所不同。其原因是振动拌和的方式能使集料表面和水泥浆体更好地接触与融合,从而提高了整个混合料的强度。

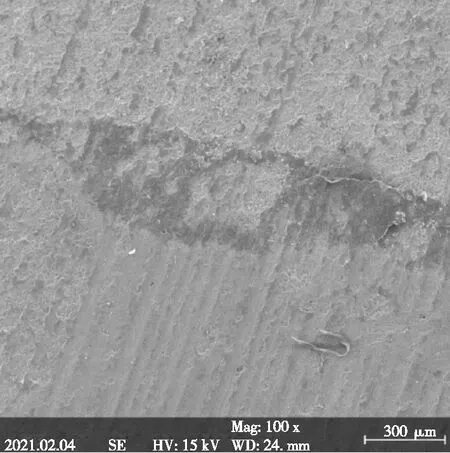

3.2.2 水泥-RBP料界面

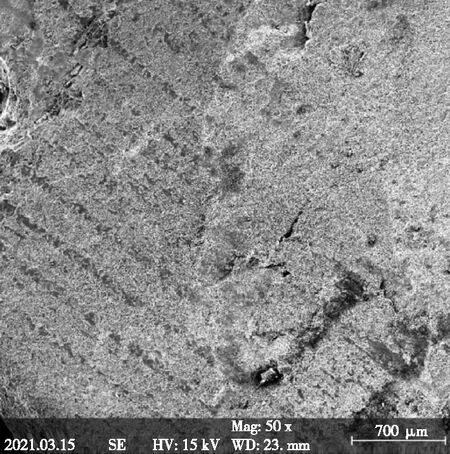

2种不同拌和方式下成型的混合料中,其水泥-RBP料的界面微观形态如图2所示。由图2(b)可知,在振动拌和方式下的界面微观形态更为致密,整个界面没有孔的存在,在其表面上也能观测到部分RBP料表面的旧水泥水化产物,但明显没有常规拌和数量多,说明较常规拌和而言,振动拌和方式下的混合料新旧界面结合较好,有利于混合料的界面强度形成。

3.2.3 水泥-新集料界面

不同拌和方式下成型的混合料中,其水泥-新集料的界面微观形态如图3所示。由图3(b)可以看出,常规拌和方式制备的混合料,水泥-新集料界面间存在明显裂缝段,该裂缝段为混合料新旧界面间的过渡区,而振动拌和方式制备的混合料,其水泥-新集料界面间并没有过渡区,即界面状态致密,由此也说明了振动拌和能极大提升新集料与水泥界面的构造密实性,有利于提升混合料强度。

(a) 常规拌和

(b) 振动拌和

综上分析,由振动拌和混合料各相材料界面微观形态观测结果可知,振动拌和提高了拌和均匀性,各集料表面水泥成团现象消失,干缩裂缝数量有所降低。这是因为振动拌和过程中,成团的水泥与部分粘结在一起的RAP料被震散,使水泥能更充分地填充新旧集料间的间隙,形成良好的粘结界面,产生更好的粘结效果。振动拌和不仅可改善材料本身特性,对RBP料而言,振动拌和还能使其表面旧水化水泥石脱落,新水泥水化产物能更紧密地结合在集料表面,即振动拌和不但改善了混合料的搅拌效果,而且提升了混合料的界面粘结性。

(a) 常规拌和

(b) 振动拌和

(a) 常规拌和

(b) 振动拌和

4 疲劳性能试验

4.1 试验方法

本文参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[16]选取重复弯曲疲劳试验方法进行水稳试件疲劳试验。试验试件采用100 t压力机静压成型,尺寸为40 cm×10 cm×10 cm。选取正弦波荷载进行疲劳试验,疲劳加载频率为10 Hz,加载速度为2 mm/min。

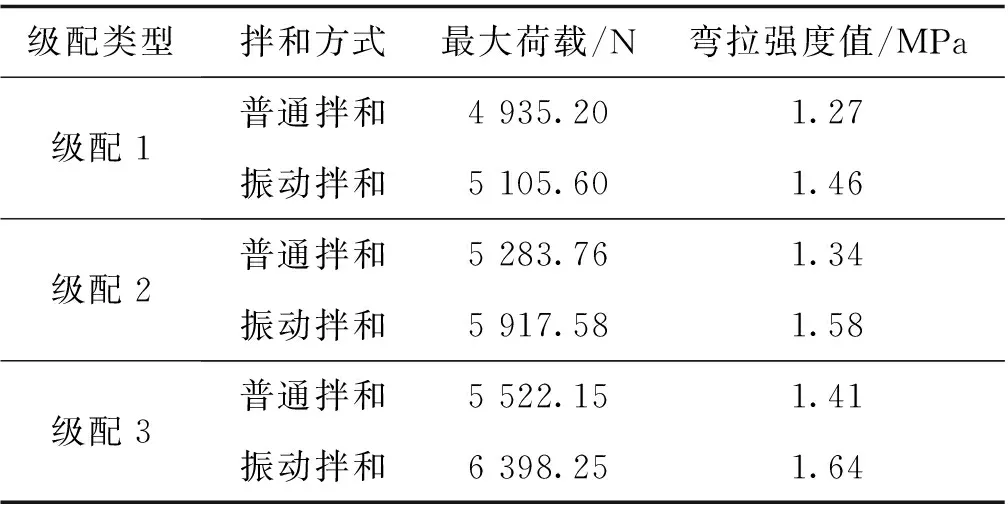

为计算疲劳试验中的作用荷载应力强度,疲劳试验前需确定试件的弯拉强度,因此本文对3种级配的水稳混合料按2种不同拌和方式分别制备了6根小梁试件,并进行了抗弯拉强度试验,结果如表4所示。

表4 弯拉强度试验结果

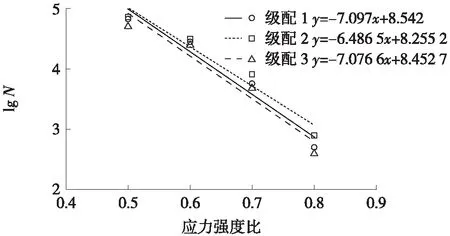

疲劳试验应力强度比选用0.5、0.6、0.7、0.8,试验结果按下述回归公式进行计算:

lgN=a+bσ/S

式中:N为平均疲劳寿命,次;S为试件弯拉强度,MPa;σ为作用荷载;σ/S为应力强度比。

4.2 试验结果

根据上述试验方法进行疲劳试验,结果如表5所示。由表5可知,随着应力强度比的增大,复合冷再生水稳试件的疲劳寿命下降明显,即水稳试件对应力强度比的变化较为敏感。而在相同的应力强度比条件下,采用振动拌和方式制备的试件其疲劳寿命均高于采用常规拌和方式制备的试件,即采用振动拌和方式可有效提升复合冷再生水泥稳定碎石的疲劳寿命,提升幅度约为30%。

表5 疲劳试验结果

根据疲劳试验结果和回归公式,可得到如图4所示的疲劳方程。由图4可知,在2种不同的拌和方式下,当其他试验条件相同时,级配2的疲劳寿命明显高于级配1与级配3,即在本次试验的3种级配中,当水稳基层回收料与沥青面层回收料比例为 70∶30时,抗疲劳性能最好。

(a) 常规拌和

(b) 振动拌和

5 结束语

1) 混合料中各相界面微观构造观测结果表明,采用振动拌和技术可使水泥在各集料的表面裹附更均匀,界面结构更致密,界面稳定性更高。

2) 宏观疲劳试验的数据分析表明,较常规拌和方式而言,振动拌和方式可有效提升冷再生混合料的抗疲劳性能,疲劳寿命提升幅度约为30%。

3) 由疲劳方程可知,在本次试验的3种级配中,当水稳基层回收料与沥青面层回收料比例为 70∶30时,抗疲劳性能最好。