基于电网调峰的超超临界汽轮机热应力控制策略优化

袁岑颉,吴孚辉,钱晓峰,俞 刚,王文欣,周 旭,周海锋

(1. 浙江浙能嘉华发电有限公司,浙江 嘉兴 314201;2. 浙江浙能技术研究院,浙江 杭州 310014)

0 引言

随着能源行业的发展,发电装机结构也发生了较大变化,火力发电从主力电源逐渐转变为调峰电源。目前,燃煤机组深度调峰改造工作已经初显成效[1]。随着超超临界机组在火电装机比例中占比的不断提高,越来越多的超超临界机组参与到了电网调峰中,这导致超超临界机组需面对:(1)深度调峰的要求。机组调节负荷可从50%下降至 30%~40%,甚至更低,同时能够满足快速深度加减负荷要求。(2)快速启停的要求。在电网负荷的高峰和低谷时段,机组能实现快速启停,实现电网调峰[2,3]。

在机组频繁启停和变工况运行时,汽轮机内部热应力较大,可能导致汽轮机部件产生疲劳裂纹进而影响机组寿命。超超临界汽轮机通常原有一套相对完善的热应力控制策略[4],但随着外部运行环境的变化,原热应力控制策略有时不能满足电网调峰期间机组快速启停和深度调峰的需求;因此控制策略存在一定的优化和改进空间。

本文对超超临界机组热应力控制策略的设计原理和存在的问题进行了分析,并对其进行优化完善。

1 热应力控制策略分析

超超临界汽轮机转子、叶片等部件材料为高合金材料。高合金材料具有较低的导热性和较高的线性膨胀系数。在冷态启动时,汽轮机需要较长的暖机时间;所以在该运行区域容易产生应力集中效应。在高温运行区域,高合金材料的升速率高于其他材料,从而给汽轮机部件带来较大的热应力;因此需要更加关注热应力对汽轮机部件的影响[5,6]。

1.1 热应力裕度计算

为了更好地控制机组启停时和负荷变化时汽轮机内部产生的热应力,某超超临界汽轮机控制环节中设计了专用的热应力裕度计算环节,用于热应力监视和实现对升降转速率、升降负荷率的控制;同时还设计了热应力准则用于机组启停时的自动控制[7,8]。

应力裕度计算控制器设置在机组电液控制系统(DEH)中,通过对高压主汽门阀壳(ESV)、高压调门阀壳(CV)、高压汽缸(HP CSG)、高压转子(HPS)、中压转子(IPS)部件热应力的计算,得出允许的温度升降率;在机组启停过程和并网带负荷时,通过影响升降转速率和升降负荷率来进行热应力的控制。

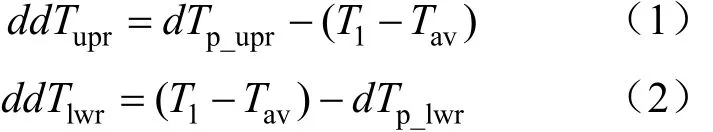

汽轮机缸体温度、阀门壳体温度采用 50%深度和 90%深度测量。由于 90%深度测量的温度值近似于蒸汽接触的表面温度,所以用90%深度测量的温度来表征汽缸或阀门壳体的表面温度T1。50%深度测量温度用以表征汽缸或阀门壳体的平均温度Tav。汽轮机各个部件的温度裕度计算方法如下:

式中:ddTupr为升裕度限值;dTp_upr为升裕度函数值;T1为表面温度;Tav为平均温度;ddTlwr为降裕度限值;dTp_lwr为降裕度函数值。

由于高、中压缸转子中心温度Tax无法直接测量,因此采用高、中压缸 90%缸体温度进行计算仿真。

热应力裕度计算框图如图1所示。

图1 热应力裕度计算框图Fig. 1 Block diagram for thermal stress margin calculation

高压转子、中压转子、高压缸、高压主汽门、高压调门的升降裕度函数值规定了升降负荷时各个温度段允许的温度裕度,以对部件的应力进行管控,如图2所示。由图2可知,中、高温段高压主汽门(ESV)、高压调门(CV)的升降裕度函数值范围较小,代表在中、高温段该部件对应力控制要求较高;高压缸(HP CSG)部件其次,高压转子(HPS)和中压转子(IPS)相对较低。

图2 汽轮机各部件允许的升降裕度Fig. 2 Allowable rise and fall margin of turbine components

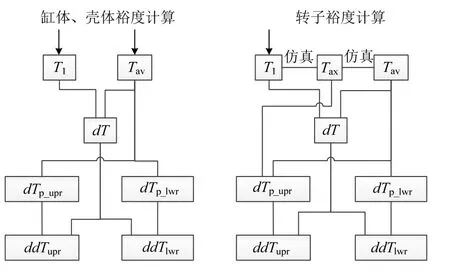

升负荷和转速时,将高压转子、中压转子、高压缸、高压主汽门、高压调门升裕度限值ddTupr中的最小值作为应力裕度 WTO;降负荷和转速时,高压转子、中压转子、高压缸、高压主汽门、高压调门降裕度限值 ddTlwr中的最小值作为应力裕度WTU。在机组处于启动阶段和并网状态时,WTO和WTU通过计算改变升速率OFBN、降速率UFBN。

图3为应力裕度影响升/降速率原理图。图3中:PSVG为延时的负荷设定梯度;PNOM为额定负荷;STATNR为不等率;NNOM为额定转速;NSVG为延时的转速设定梯度;NSV为延时的转速设定;GSE为发电机并网开关;LSE为线路开关;A、B为裕度限值。PSVG取40(1 000 MW取40,660 MW取104);NSVG取600;裕度限值A一般取30;裕度限值B一般取–30。

图3 应力裕度影响升降速率原理图Fig. 3 Schematic diagram of rise and fall speed rate influenced by stress margin

图 4为应力裕度影响升降负荷率原理图。图4中,PSV为延时的负荷设定;PSGI为负荷速率请求值。

图4 应力裕度影响升/降负荷率原理图Fig. 4 Schematic diagram of rise / fall load rate influenced by stress margin

在机组处在并网状态时,WTO和WTU通过计算改变升负荷率OFBP、降负荷率UFBP,计算方法为:

通过改变升降速率和升降负荷率,对转速设定回路输出 NSV(转速延时设定值)和负荷设定回路输出 PSV(负荷延时设定值)的生成速率进行实时控制,最终通过改变汽轮机进汽量来保证汽轮机部件应力处于允许范围。

1.2 热应力准则

为了实现机组启停时的汽轮机热应力自动控制,机组设置了X准则用来保证在汽轮机启动过程中进入汽机的主蒸汽和再热蒸汽参数符合要求[9]。

汽轮机的顺控启动步序主要包括暖管、开主汽门、开调门冲转至暖机转速、冲转至高速暖机转速、并网、带负荷等。如图5所示,热应力准则直接影响以上步骤的执行。

图5 X准则作用下的汽轮机顺控启动步序Fig. 5 Sequence of steam turbine startup under X criterion

目前X准则参与汽轮机顺控启动步序的主要有 X2、X4、X5、X6、X7a、X7b、X8准则,其中 X1准则对顺控步序无影响,X3准则针对燃气机组未作引入。以上准则的计算方程为:

式中:TSatSt为主汽压下的饱和温度;TmCV为左侧高调门壳体 50%温度;f(x)mCV为左侧高调门壳体50%温度的函数;TMS<为 2侧主汽温取小后的温度;f(x)SatSt为主汽压下的饱和温度的函数;f(x)HPSmHPC>为高压转子表面温度和高压缸 50%缸体温度取大后的温度对应的函数;TRS<为2侧再热汽温取小后的温度;f(x)IPS为中压转子表面温度的函数;THPS为高压转子表面温度;f(x)HPS为高压转子表面温度的函数;ddTHPSupr为高压转子升裕度;TaxHPS为高压转子计算温度;TmHPC为高压缸缸体50%温度;f(x)mHPC为高压缸缸体50%温度的函数;ddTHPCupr为高压缸升裕度;THPC为高压缸表面温度;TIPS为中压转子表面温度;ddTIPSupr为中压转子升裕度;TaxIPS为中压转子计算温度。

f(x)mCV、f(x)SatSt、f(x)HPSmHPC>、f(x)IPS、f(x)HPS、f(x)mHPC函数关系如图6所示。

图6 X准则相关函数Fig. 6 Correlation function of X criterion

满足条件时,X2、X7a、X7b、X8准则均为负值。通过准则的计算方程和函数曲线可知:X2准则要求高调阀壳体 50%温度不能太低,同时也可以理解为主蒸汽的温度不能过高。由于凝结换热会产生较大的热应力,因此在主汽门开启之前必须满足X2准则。X4准则要求主蒸汽有充分的过热度,保证汽轮机进汽时能除去末级叶片的湿蒸汽。X5、X6准则要求主汽温度和再热蒸汽温度不能过低,防止高压转子和中压转子被冷却。X7a、X7b要求高压转子计算温度和高压缸温度不能过低,确保高压转子和高压缸暖机充分,才能使汽轮机在冲转时快速通过转速临界区。X8准则要求中压转子温度不能过低,确保中压转子暖机充分;并网后,汽轮机的控制部件为中压缸,中调门开度快速变大。X8准则可防止中压转子热应力超限。

2 热应力控制策略优化

2.1 深度调峰工况

深度调峰成为常态之后,超超临界机组需要经常面对短时间内负荷大幅度升降的状况。如图7所示,机组在响应电网深度调峰快速减负荷的时候,主蒸汽温度经常出现大幅度降低的情况:在大约20 min内主汽温下降达66 ℃。由图2可知,汽轮机各个部件在热应力控制要求中,减裕度的允许范围要明显小于升裕度的允许范围。高温状态时,高压主汽门和高压调门允许的减裕度仅为15 K;因此在机组快速减负荷,主汽温快速下跌的情况时,汽轮机出现热应力超限的情况:最小降裕度WTU快速减小,DEH侧降负荷率UFBP逐渐降至 0 MW/min。机组处在 CCS协调控制时,锅炉主控和汽机主控均接收协调限速后的负荷指令MWD信号。MWD信号由限幅后的机组负荷指令 ULD按照负荷变化速率Rate生成。当DEH停止减负荷时,汽机调门已经不再响应汽机主控指令,而锅炉主控还在接收负荷指令不断减小风、煤、水的作用,最终导致机炉失调。

图7 某机组深度调峰时主汽温变化Fig. 7 Change of main steam temperature during deep peak shaving of a unit

DEH侧短时的降负荷闭锁不会对机炉协调造成较大影响;但是受深度调峰的影响,若机组需要在短时间内快速减至较低负荷,将导致“热应力闭锁”出现的频率和持续时间均大幅增加,因此需要通过逻辑优化以保证控制可靠性。

如图8所示,在协调负荷指令回路增加“大小选”判断逻辑,将DEH侧升负荷率OFBP、降负荷率UFBP引入协调控制:升负荷时,负荷变化速率Rate和OFBP取小后送入纯积分的PID功能块;降负荷时,负荷变化速率Rate和UFBP取大后送入纯积分的 PID。这样可以确保当 OFBP或UFBP起作用时,MWD的生成速率在汽轮机热应力的允许范围,保证了锅炉主控和汽机主控的同步控制。

图8 优化后的协调负荷指令回路框图Fig. 8 Loop diagram of optimized coordinated load command

文献[10]提出了一些建议。针对当汽轮机出现热应力限制,导致DEH侧停止负荷变化,造成机炉控制失调的情况,在DEH侧增加优化逻辑。对于限压模式,当限速后的负荷指令与实际负荷偏差超过一定值时,将DEH限压模式切换为初压模式。同时,在DCS侧增加优化逻辑:协调方式下,限速后的负荷指令和实际负荷偏差超过定值时,切除锅炉主控自动,控制方式切换为TF模式。该方法的思路是在协调控制已经出现不匹配时进行事后干预,而且自动切换时会造成较大的扰动。因此,不建议采用该方法进行优化。

2.2 机组频繁启停工况

在煤电调峰的新背景下,超超临界机组的启停次数在不断增多,个别地区甚至出现了“昼开夜停”的极端情况[11]。因此,需要优化冷态启动的热应力控制策略,以加快机组冷态启动速度;同时,随着热态、极热态启动次数的增加,还需要关注热态、极热态启动的热应力控制策略。

2.2.1 冷态启动热应力控制策略优化

(1)增加调门预暖顺控逻辑

机组冷态启动时,主汽门开启之前需要满足X2准则,高调阀壳体温度不能过低;但是在主汽门关闭时,由于阀门密封性较好,调门的金属温升非常缓慢,将造成暖阀时间过长,从而影响机组的启动时间。通过及早投入或反复投切SGC顺控启动步序可以提高高调阀壳体温度[12],或者通过适当降低主汽压[13]、降低蒸汽饱和温度来满足X2准则,以缩短启动时间;但是以上这些做法需要人为关注和调整,总体效果不佳。

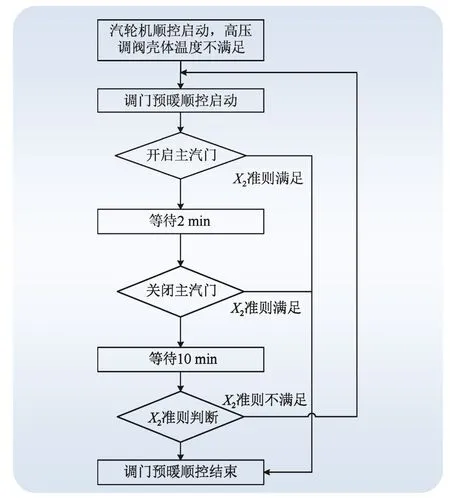

为了解决高调阀壳体温度暖阀效果不佳,X2准则满足时间过长问题,可在DEH侧增加高压调门预暖自动控制逻辑,如图9所示。在汽轮机顺控自启动过程中,当高压调阀壳体温度与X2准则偏差较大时,自动启动调门预暖顺控程序,自动控制主汽门间隙开启,对调门进行预暖。主汽门每次开启时间为2 min,与下次主汽门开启的间隔不小于10 min,直至满足X2准则。通过该顺控逻辑,在不影响设备寿命的情况下,可以保证调门的温度缓慢上升、缩短暖机时间。该方案已经在多个超超临界火电项目得到了验证。

图9 调门预暖顺控逻辑框图Fig. 9 Logic block diagram of control valve preheating sequence

(2)主汽门前温度条件逻辑优化

为了防止汽门阀壳被冷却,汽机顺控自启动第12步要求“主汽门前蒸汽温度大于360 ℃”。这一要求有时无法满足,比如由于主汽门前疏水管路布置不合理,从而造成了主汽门前“死汽”,暖管效果较差;或者主汽门前温度测点布置不合理等。

文献[14]提出在主汽门前、蒸汽温度测点后增加疏水管路,便于机组启动暖管,同时较快满足“主汽门前蒸汽温度大于360 ℃”的要求。该方法虽然能够解决主汽门前温度条件不满足的问题,但是改造成本较高。

在启动过程中,当旁路或锅炉出口温度满足条件时,可对控制逻辑进行优化:将“主汽门前蒸汽温度大于360 ℃开启主汽门”条件修改为“主汽门前疏水阀已开启”,将“主汽门前蒸汽温度大于360 ℃”作为汽机顺控自启动第20步暖机后升速的条件。增加调门预暖顺控程序有助于“主汽门前蒸汽温度大于360 ℃”条件尽快满足。以上方案在某沿海火电厂实际应用中,解决了汽机顺控卡步的问题,能够加顺控自启动时间在 3 h以上。

(3)提高暖机转速和高压缸切除暖机

为了保证高压缸和转子暖机充分,要求在低速暖机升速至高速暖机前需要满足X7a、X7b准则;对于610 ℃/620 ℃机组,在暖机时需要转子满足脆性转变温度才允许升速。由于暖机时蒸汽流量小,该过程至少需要5 h,甚至更长的时间。为了缩短脆性转变温度暖机时间,可以提高暖机转速值;或在暖机一段时间后,将高压缸切除,由中调门接管转速控制,增加中压缸的进汽量;在暖机完成后恢复高压缸。该方法虽已有应用案例,但是采用该方法进行优化时,控制逻辑改动量较大,需要综合考虑安全性。

2.2.2 热态启动热应力控制策略优化

汽轮机热态启动时,由于汽轮机各个部件的温度相对较高,因此用于暖阀和暖缸的热应力准则不会对机组启动带来太大影响;但是为了防止高压缸体、高压转子冷却的X5准则和为了防止中压转子冷却的X6准则会因为主、再热蒸汽温度不能及时满足要求而影响机组的启动时间,同时考虑到SGC汽轮机顺控自启动步序中也有对主、再热蒸汽温度的要求,所以缩短热态启动时间的主要手段是控制好主、再热蒸汽温度,使其快速满足机组升速、并网要求。

文献[15]建议:机组热态启动的主汽压为10~12 MPa(冷态启动为8.5 MPa),主蒸汽温度为450~550 ℃,再热蒸汽温度为400~580 ℃。在机组协调主、再热汽温控制逻辑中,主、再热蒸汽温度设定值对应的是机组负荷函数曲线。机组并网前的汽温控制值需要由运行人员手动设置,因此对于机组并网前的主、再热汽温控制值没有明确的要求。

为了更好地控制主、再热蒸汽温度,尽快满足汽轮机冲转的要求,可在DEH侧根据热应力裕度的控制要求计算生成最佳的主、再热蒸汽温度;然后,将最佳主、再热蒸汽温度送至协调控制,在协调主、再热蒸汽温度控制逻辑中增加切换逻辑:在机组未并网前,主、再热蒸汽温度设定由机组负荷对应的函数曲线切换至DEH侧最佳主、再热蒸汽温度;也可将最佳主、再热蒸汽温度送至DCS画面,由运行人员根据推荐的温度,对锅炉燃烧进行手动调整,无需投入减温水自动。该方法能够让运行人员直观了解最适合的主、再热蒸汽温度需求,提高主、再热蒸汽温度控制品质,使其快速满足机组升速、并网要求。该方案在多个火电项目已经有较好的应用案例,极大缩短了机组热态启动速度。

最佳主蒸汽温度的高、低限分别为600 ℃和390 ℃。计算时,需要考虑高压主汽门、高压调门、高压缸和高压转子的温度裕度,还需考虑蒸汽管道的热损失和换热温差等。具体计算公式为:

式中:TOPTMS为最佳主蒸汽温度;f(x)b为 b的函数;f(x2)HPS为高压转子表面温度的函数;TESV为左侧高压主汽门壳体 90%温度;ddTESVupr为高压主汽门升裕度;TCV为左侧高压调门壳体90%温度;ddTCVupr为高压调门升裕度。

最佳再热蒸汽温度的计算方法和主蒸汽温度一致,高、低限同样为600 ℃和390 ℃,但是仅需考虑中压转子的温度裕度。具体计算公式为:

式中:TOPTMS为最佳再热蒸汽温度;f(x2)IPS为中压转子表面温度的函数。

f(x)b、f(x2)HPS、f(x2)IPS函数如图10所示。

图10 最佳主、再热汽温计算相关函数Fig. 10 Correlation function of optimal main and reheat steam temperature calculation

3 结论

在超超临界机组参与电网调峰的新常态下,以上汽轮机热应力控制策略优化措施提高了机组热应力控制的可靠性,同时在保证汽轮机寿命损耗在合理范围的前提下,能够提高机组对电网的响应速度。上述方案均已有了较好的工程应用案例。

在应用优化汽轮机热应力控制策略时,需要其他运行控制手段配合[16]。另外,考虑超超临界机组长期频繁启停和深度调峰给汽轮机部件带来的损耗和寿命的影响也在不断增加,因此在提高汽轮机部件的使用寿命方面,本文的汽轮机热应力控制策略和计算方法需要进一步完善。