供热机组甩负荷下连通管蝶阀动作方式的研究

刘网扣, 蒋 俊, 范雪飞, 尹玉兰

(1. 上海发电设备成套设计研究院有限责任公司, 上海 200240; 2. 淮沪煤电有限公司, 安徽淮南 232001)

随着节能减排的深入开展和对北方地区小锅炉、散煤供暖的治理,越来越多的火电机组被改造为供热机组。在役凝汽式汽轮机的供热改造大多采用在中低压连通管上设置蝶阀、打孔抽汽的方式,即从中低压连通管中部引出1根抽汽管道,在连通管上加装蝶阀,即连通管蝶阀,在供热抽汽管道上加装安全阀、抽汽逆止阀、快关阀、电动闸阀等[1-2]。该改造具有简单易行、机组运行灵活性强等特点。

连通管蝶阀在甩负荷工况下的动作方式对机组安全性极为重要,笔者对甩负荷工况下连通管蝶阀不同动作方式的超速特性、蒸汽压力温度变化进行研究,为甩负荷工况下连通管蝶阀的动作设置提供理论和计算依据。

1 连通管蝶阀动作方式

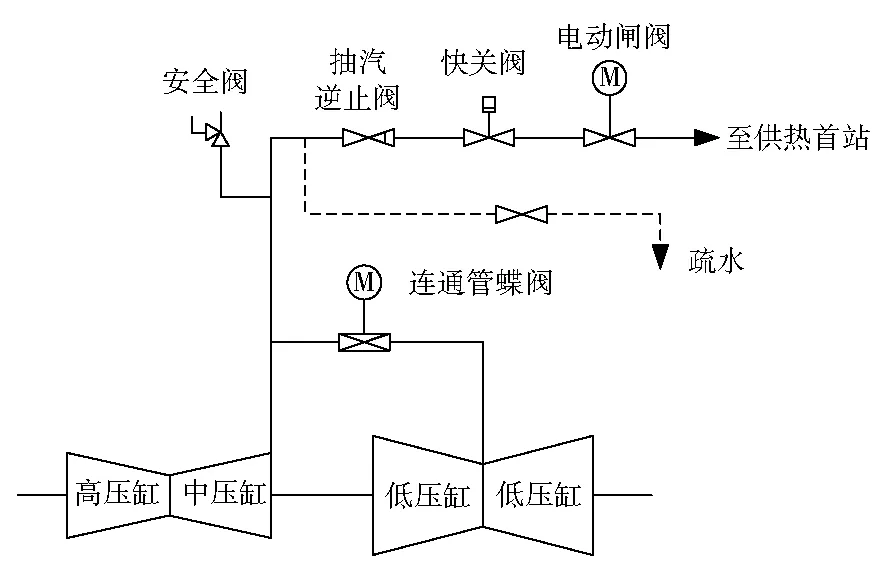

连通管蝶阀的典型设置见图1,连通管蝶阀除了参与供热工况的调节,对汽轮机的安全运行也至关重要。目前,在机组甩负荷工况下连通管蝶阀存在3种动作方式:(1)连通管蝶阀开;(2)连通管蝶阀关;(3)连通管蝶阀保位。这3种方式各有利弊,在机组遇到故障甩负荷时,连通管蝶阀的正确动作可以起到防止汽轮机转速过高、防止中压缸超温超压、保证低压缸最小流量等作用[3-4]。

图1 供热机组阀门设置示意图

从各个制造厂典型供热机组的连通管蝶阀动作逻辑来看,在汽轮机甩负荷时,应视情况开关连通管蝶阀。若汽轮机有超速危险,则连通管蝶阀应选择关闭一段时间,保证汽轮机转速不会飞升;若汽轮机中压缸有超温、超压的危险,则应保持连通管蝶阀全开或一定的开度,避免因中压缸超温、超压引起的强度破坏、振动胀差超限等危害。

国内多台供热机组出现由于连通管蝶阀逻辑设置不合理或连通管蝶阀故障造成的事故。某300 MW抽汽供热机组首次冲转成功直至并网带初始负荷(8 MW),升负荷过程中发生发电机解列。解列前负荷为8.3 MW,主蒸汽压力为5.75 MPa,连通管蝶阀全开。解列后,连通管蝶阀变为全关,120 s后连通管蝶阀开启,随着连通管蝶阀开启,汽轮机转速上升至3 100 r/min,超速信号动作,连通管蝶阀又随调节阀一起关闭,120 s后重复上述过程,运行人员手动打闸。打闸后检查机组,发现中压缸排汽口金属温度急剧上升至476 ℃,五抽蒸汽压力偏高,五抽蒸汽管道保温层轻微爆破,由于及时打闸停机, 才未造成更大危害[5]。

对机组安全运行来说,连通管蝶阀3种动作方式的选择至关重要。因此,笔者对汽轮机转速与连通管蝶阀动作的关系进行了分析;并以某300 MW超临界供热机组为例进行了实例计算,从理论计算的角度研究了甩负荷工况下连通管蝶阀的动作方式对汽轮机转速、蒸汽压力的影响,为供热机组在甩负荷下连通管蝶阀动作方式的设定提供参考[6]。

2 甩负荷工况下汽轮机转速与连通管蝶阀动作方式的关系

对汽轮机超速的理论计算和预测方法,主要有能量法、静态计算法、动态计算法等。能量法按照ASME规范,从能量的角度出发,对汽轮发电机组在甩负荷时可能达到的最大转速进行估算[7]。该方法主要用于校核汽轮机的设计,从源头上防止汽轮机过量超速。利用静态计算法[8],可以将汽轮发电机组甩负荷后的汽轮机最大飞升差(最大转速与额定转速之差)分解为静差和超调量两部分进行计算。动态计算法采用理论与试验相结合的方法,根据实际调节阀关闭过程曲线、转速飞升曲线等[9],较为准确地计算出转子飞升时间常数、蒸汽容积时间常数等参数,对汽轮发电机组甩负荷后的最大飞升转速进行估算。

笔者提出了一种基于时间步进法计算汽轮机超速的方法(简称算法1),其思路为:当汽轮机甩负荷时,随着高、中压调节阀的关闭,进入汽轮机高、中、低压缸的蒸汽流量逐渐减小并最终趋于零,各导汽管腔室内蒸汽的压力、温度、比体积等热力参数随进、出流量的不平衡而变化,比体积增加、压力下降导致流经高、中、低压缸的蒸汽流量逐渐减少、做功能力下降。当汽轮机的功率衰减至机组的摩擦损耗功率时,将达到汽轮机最大转速。

能量法、静态计算法和动态计算法虽然能在理论上预测汽轮机在额定负荷工况下发生发电机解列时,汽轮机可能达到的最大转速,但是都无法反映出供热机组中低压连通管蝶阀的开关对汽轮机超速的影响。而算法1从蒸汽流量随着连通管蝶阀开关变化着手,采用时间步进法来数值模拟供热机组甩负荷后,汽轮机功率逐渐下降直至与机组的摩擦损耗功率相平衡的过程,这个过程中汽轮机转速将达到最大值后逐渐下降[10]。

2.1 连通管蝶阀及抽汽管阀门的流量计算

通过连通管蝶阀的质量流量qm为:

(1)

式中:β为彭台门系数;C为常数;μ为流量系数,可通过试验获得;F为阀通流面积,m2;p0为连通管蝶阀门进口滞止压力,MPa;g为重力加速度,取9.81 m/s2;V0为蝶阀进口滞止比体积,m3/kg。

与高、中压调节阀的处理方式相似,假设连通管蝶阀的阀板开度与阀门关闭(开启)时间成线性对应关系,则可将流量系数与开度的函数关系转换成与时间的关系,并采用多项式拟合的方法,得到下列关系式:

(2)

式中:ck为拟合系数;m为多项式不同拟合阶次;t为时间。

2.2 流经各缸的流量计算

采用弗留格尔公式,对阀门关闭过程中流经高、中、低压缸的蒸汽流量进行修正计算:

(3)

式中:qm(t1)、qm(t2)分别为t1、t2时刻的质量流量,kg/s;p0(t1)、p0(t2)分别为t1、t2时刻的进口压力,MPa;pZ(t1)、pZ(t2)分别为t1、t2时刻的出口压力,MPa;T0(t1)、T0(t2)分别为t1、t2时刻的温度,K。

2.3 轴功率的计算

轴功率的计算公式为:

(4)

式中:P为轴功率,kW;i为1、2、3时分别表示高、中、低压缸;qmi为各缸的蒸汽质量流量,kg/s;h1i为各缸的进汽焓,kJ/kg;h2ti为各缸的理想排汽焓,kJ/kg;ηi为各缸的相对内效率,%。

2.4 汽轮机超速计算

汽轮机转子的平衡方程式为:

(5)

式中:J为转子的转动惯量,t·m2;ω为转子的角速度,s-1;Pf为摩擦损耗功率,kW;Pe为负载功率,kW。

由于汽轮机故障停机时,Pe近似为零,转子动能的增量等于轴功率,故在汽轮机故障停机时对式(5)积分后得到:

(6)

式中:ωt1、ωt2分别为t1、t2时刻转子的角速度,s-1。

对式(6)求解可得:

(7)

(8)

式中:nt2为t2时刻汽轮机转速,r/min。

2.5 步进时间的设置

根据高、中、低压导汽管内的蒸汽存量和流量(对应额定工况),可以设定一个蒸汽量变化的百分比(如1%或0.5%,可根据计算精度的要求设定),计算对应这个百分比的时间tD,在tD内,蒸汽流量与时间的乘积和导汽管内原有蒸汽存量之比能达到计算精度要求的百分比。

3 计算实例

以某电厂300 MW供热机组为例进行了计算,分别就连通管蝶阀全开、保位和全关这3种情况进行了计算,并与机组实际甩负荷工况的试验数据进行了对比。该机组额定功率为305 000 kW,机组摩擦损耗功率为1 346 kW,机组额定转速为3 000 r/min,在甩负荷时实际采用连通管蝶阀快速关闭的保护逻辑,额定工况下汽轮机超速计算参数见表1。

表1 300 MW供热机组汽轮机超速计算参数

根据已知参数和变量,采用算法1对连通管蝶阀在机组停机甩负荷后可能采取的动作方式,即全开、全关、保位,分别进行了超速的计算模拟,结果见表2。

表2 超速计算结果

从表2可以看出:连通管蝶阀全开时的最大转速最大,连通管蝶阀保位时的最大转速次之,连通管蝶阀全关的最大转速最小。连通管蝶阀全开和全关,最大转速之差只有24 r/min左右,不到额定转速的1%。机组在实际甩负荷、连通管蝶阀全关的工况下,转速在2.139 s时飞升至3 119 r/min,计算结果与实际结果较为接近,转速相对误差约为0.35%,机组的试验结果验证了计算的正确性。

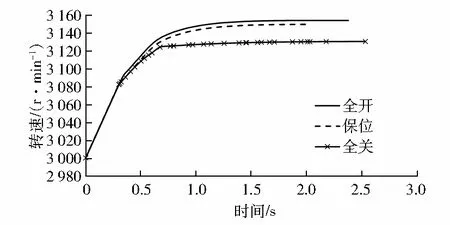

图2为这3种方式下,机组甩负荷时汽轮机转速的升速曲线。0~0.3 s,在额定功率下,汽轮机转速以匀加速的方式上升,3种方式转速上升的规律一致。0.3 s后,高、中压调节阀关闭,随着流入高、中压缸的蒸汽量减少,汽轮机转速上升的趋势出现分化,连通管蝶阀全开时汽轮机转速上升最快,连通管蝶阀全关时汽轮机转速上升最慢,达到最大转速的时间也不一致。连通管蝶阀全关时达到最大转速的时间最长,为2.5 s,保位时达到最大转速的时间最短,为2 s。

图2 3种方式下机组甩负荷时汽轮机转速的升速曲线对比

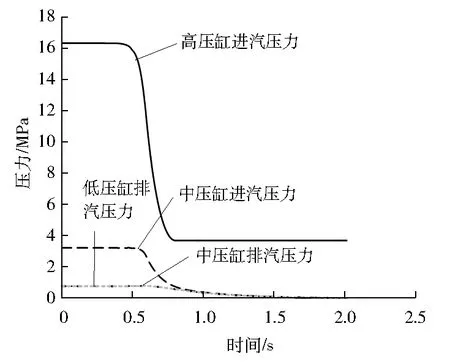

高、中、低压缸的进汽压力也随着高、中压调节阀的关闭和流入的蒸汽量减少而下降,其中高压缸的进汽压力下降最快。以连通管蝶阀保位的方式为例,机组蒸汽压力曲线见图3。从图3可以看出:高压缸进汽压力迅速衰减至排汽压力。相比较而言,低压缸进汽压力的下降速率最为缓慢。

图3 连通管蝶阀保位方式下蒸汽压力曲线

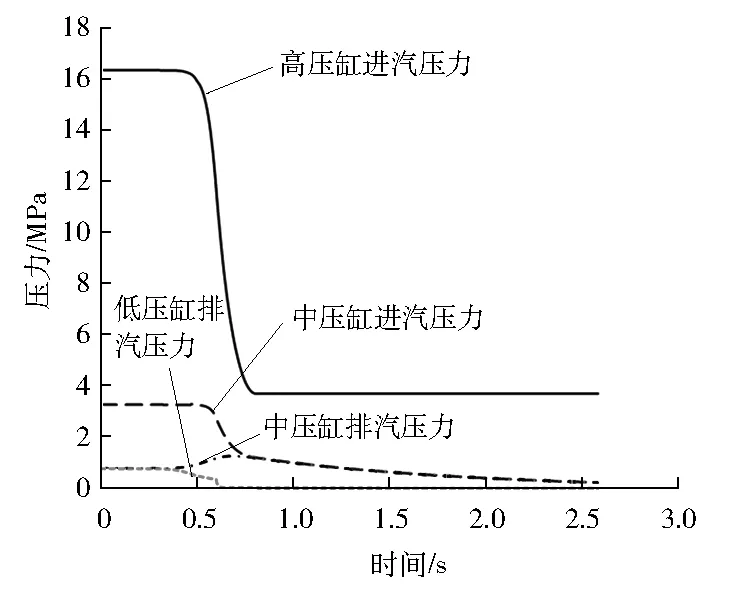

图4为连通管蝶阀全关的方式下,蒸汽压力的变化曲线。从图4可以看出:高、中压缸的进汽压力随时间的变化趋势与图3基本一致,而中压缸排汽压力和低压缸进汽压力的变化趋势则出现了不同。由于连通管蝶阀全关,中压缸排汽压力在0.4~0.8 s出现了升高现象,约0.8 s时中压排汽压力达到峰值(1.6 MPa),相比连通管蝶阀全关之前压力升高0.8 MPa。但连通管蝶阀全关时仍有很小的泄漏量,当蒸汽不断地泄漏至低压缸后,由于高、中压调节阀的关闭,流入中压缸的流量减少,中压缸的排汽压力将由升转降。低压缸的进汽压力在连通管蝶阀的关闭过程中下降较快,约在0.6 s内低压缸进汽压力快速下降至零。而采用连通管蝶阀保位方式,低压缸进汽压力在2 s后才接近零。

图4 连通管蝶阀全关方式下蒸汽压力曲线

对比图3和图4可以发现:高、中压缸是相对独立的部分,连通管蝶阀无论全开或全关,都不会对其造成影响,而高压缸的功率往往要占到整个机组功率的三分之一。因此,连通管蝶阀全开或全关,只能造成局部的影响。短时间内连通管蝶阀选择全关对抑制汽轮机转速飞升的效果更好,但即使该阀门选择全开,也仅在刚开启的一段时间内流量略有增加。所以,连通管蝶阀选择全开还是全关,对供热机组甩负荷有可能引起的汽轮机超速不会造成太大的影响。

连通管蝶阀选择全开或全关要考虑中压缸排汽压力上升的影响,连通管蝶阀的快速关闭可能会造成中压缸排汽压力短时间内上升,中压缸排汽压力上升过高会对中压缸造成一定的影响。因此,如果连通管蝶阀快速关闭后中压缸排汽压力上升过高,还需要快速打开连通管蝶阀进一步释放中压缸压力。

4 结语

研究讨论了供热机组甩负荷时为保障机组的安全,中低压连通管蝶阀的设定。对连通管蝶阀的不同动作方式而言,汽轮机超速后转速飞升很快,连通管蝶阀的动作方式选择不合适很容易造成超速事故。通过上述计算、分析、对比,可得出如下结论:

(1) 所采用的计算模拟方法,与能量法、静态计算法、动态计算法相比,更接近实际机组的运行工况,能得到较全面的过程量信息。

(2) 根据计算模拟结果,连通管蝶阀在机组甩负荷后,连通管蝶阀选择全开、全关或者保位,3种情况下汽轮机最大转速之差不到额定转速的1%。连通管蝶阀选择全开或全关,除考虑转速的上升速率外,应同时关注中压缸排汽压力的变化,避免中压缸排汽压力超限带来风险,阀门的动作方式可以根据实际情况进行合理选择。

(3) 机组出现甩负荷工况时,采用合理的保护措施和阀门动作方式,一般不会出现汽轮机超速或中压缸排汽超温、超压的现象。