超超临界锅炉螺旋炉膛刚性梁设计要点

王雪仪

(北京巴布科克·威尔科克斯有限公司, 北京 100043)

刚性梁部件悬挂在锅炉本体管壁上,作为炉体管组侧向支撑,同时承受锅炉炉膛内部静态压力和瞬态压力。锅炉本体地震荷载、风荷载等水平荷载通过刚性梁传递到止晃装置,由止晃装置传递到锅炉钢结构。

在常规亚临界锅炉垂直管组水冷壁中,由于水冷壁管垂直于地面,下部炉膛的自身重力荷载和灰渣重力荷载等可以通过管子自身向上传递至顶部集箱,再通过吊挂装置传递至锅炉钢结构顶板层。而超临界及超超临界锅炉下部炉膛水冷壁为具有一定倾斜角度螺旋上升的内螺纹管组,在燃烧器区域以上通过过渡管组与上部垂直管排相接[1-2]。下部螺旋炉膛管排不垂直于地面,并且其与上部垂直管排的连接较弱,使得该区域的管排不能直接承受下部炉膛的自身重力荷载。因此,设计该区域的刚性梁时,首先需要考虑如何实现将下部炉膛荷载能够安全地传递到上部垂直管排,其次需要考虑如何实现传力结构与刚性梁系统的统一。

刚性梁设计的主要思路为:首先,需要通过管子的受力分析,确定合理的刚性梁层间距离以保证锅炉本体管组的挠度及应力低于许用值,满足管子最小振动频率的要求;其次,核算刚性梁截面强度和刚度,保证刚性梁能够承受炉膛内部压力,并且满足刚性梁最小振动频率的要求;最后,考虑止晃层刚性梁还要承受锅炉本体传过来的地震荷载和风荷载。在进行刚性梁布置时,需要确保锅炉膨胀系统满足设计要求,从而保证锅炉管子受力安全。

超超临界锅炉刚性梁设计内容主要包括刚性梁的布置,以及管子和刚性梁的应力分析。笔者对超超临界锅炉进行下部螺旋炉膛管组传力分析、绑带受力分析和刚性梁结构设计等方面的研究。

1 下部螺旋炉膛管组传力分析

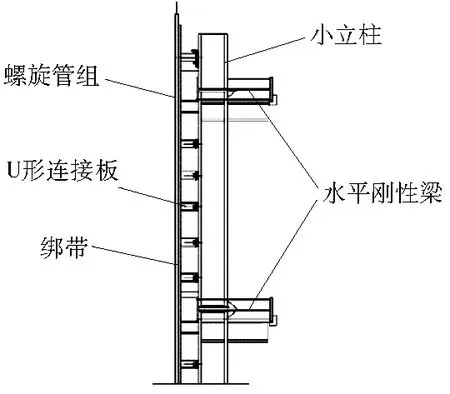

超临界、超超临界锅炉下部螺旋炉膛管组受力的情况复杂,分析时既要考虑炉膛内压力和管子内介质工作压力的作用,又要考虑钢管的重力荷载。因为下部螺旋炉膛结构不能直接实现管子轴向传力,所以在设计该区域刚性梁时,保守考虑水冷壁管不承担下部炉膛的自身重力荷载,由绑带将重力荷载传递到上部垂直炉膛,炉膛压力荷载通过绑带传到U形连接板再传到小立柱,小立柱再将压力荷载传到水平刚性梁,具体见图1。

图1 水平刚性梁、绑带、小立柱的结构示意图

根据锅炉荷载的统计数据,一般下部螺旋炉膛的垂直荷载包括:管子金属、水、保温护板的重力荷载,燃烧器、风箱的重力荷载,冷灰斗及灰渣的重力荷载,刚性梁自身重力荷载。1台1 000 MW超超临界锅炉下部螺旋炉膛的总质量达到4 000 t,刚性梁设计需要考虑将重力荷载向上传递至上部垂直炉膛。为保证传力的合理、安全,下部螺旋炉膛与上部垂直炉膛通过绑带传力体系进行连接,具体见图2。

图2 螺旋炉膛与垂直炉膛的连接示意图

绑带传力体系为:

(1) 绑带与下部螺旋炉膛管通过填板焊接在一起,前、后、侧管墙的重力荷载通过绑带与填板的连接焊缝传递给相应的绑带。冷灰斗前、后墙的重力荷载和炉膛压力荷载通过前、后墙冷灰斗刚性梁及角部装置传递到侧墙绑带,再由侧墙绑带向上传递,为防止膨胀差造成应力破坏,绑带仅单侧焊接。

(2) 若干条绑带在螺旋水冷壁顶部与传力板焊接,将荷载汇集至传力板。传力板上焊有若干个指板,同时在螺旋水冷壁顶部也焊有若干个指板,指板另一端与上部垂直炉膛膜片焊接,将下部螺旋炉膛荷载传递至垂直炉膛。

(3) 为防止绑带在炉膛正负压力下发生损坏,绑带与U形连接板连接,连接节点仅约束其平面外变形,不对其垂直受力和膨胀产生影响,炉膛的压力最终通过小立柱传递给水平刚性梁。

该方案可以有效地将锅炉下部螺旋炉膛的垂直荷载传递至上部垂直炉膛,进而传递到锅炉顶部吊挂装置,同时也可解决炉膛内部压力荷载的传递问题,保证锅炉水冷壁管在炉膛压力作用下不发生损坏,并且还可以保证水冷壁系统的自由膨胀。

2 下部螺旋炉膛绑带受力分析

2.1 绑带间距

绑带是锅炉下部螺旋炉膛重要的传力部件,整个下部螺旋炉膛的垂直荷载都是通过绑带传到上部垂直炉膛[3]。

该电厂有2台1 000 MW超超临界机组,锅炉炉膛的静态压力为6.5 kPa、瞬态压力为9.8 kPa;下部螺旋炉膛内螺纹管规格为Ф38×6.5(外径为38 mm、壁厚为6.5 mm),材质为12Cr1MoVG,设计温度为463 ℃,内压为35.51 MPa;扁钢厚度为8 mm,材质为12Cr1MoV。

为了保证下部螺旋炉膛管在炉膛压力作用下不被破坏,同时保证在运行时管子和刚性梁不发生共振,应根据T/CEC 322—2020 《悬吊式锅炉刚性梁技术规范》,按式(1)计算出满足管子自振频率≥6 Hz的最大间距,然后按式(2)计算出满足管子强度的最大间距,取这2个最大间距中的较小值作为最终的绑带间距。

Hmax=6.36(EgIg/Gg)0.25

(1)

Hmax=(10σgw,maxWg/q)0.25cosφ

(2)

q=pdtc×10-6

σgw,max=σz-σLP-σwt

σz=1.85[σ]gs-(1.8T-670)[0.2[σ]gt+

0.35(σLP+σwt)]/200

式中:Hmax为最大刚性梁间距,mm;Eg为炉墙管子在设计温度下的弹性模量,N/mm2,按GB 150.2—2011 《压力容器 第2部分:材料》取值;Ig为单根管子的惯性模量,mm4;Gg为单根管子的线重力(包括内部介质、保温、护板的重力),N/mm;σgw,max为管子最大弯曲应力,N/mm2;Wg为管子抗弯截面模量(不计鳍片面积),mm3;q为管子所受侧向烟气均布荷载,N/mm;φ为螺旋管角度,(°);pd为炉膛瞬态压力,Pa;tc为膜式壁管子中心距,mm;σz为管子组合许用应力,N/mm2;[σ]gt为管子在设计温度下的许用应力,N/mm2,按GB/T 16507.2—2013 《水管锅炉 第2部分:材料》取值;σLP为管子内压引起的轴向应力,N/mm2;σwt为管子轴向外荷载产生的轴向应力,N/mm2;T为管子设计温度,℃。

经计算得出支撑螺旋水冷壁管的最大绑带间距为3 605 mm,该锅炉的最大绑带间距为3 500 mm。在满足最大绑带间距要求的情况下,绑带布置可根据风箱、燃烧器等设备的位置情况进行灵活调整。

2.2 绑带受力分析

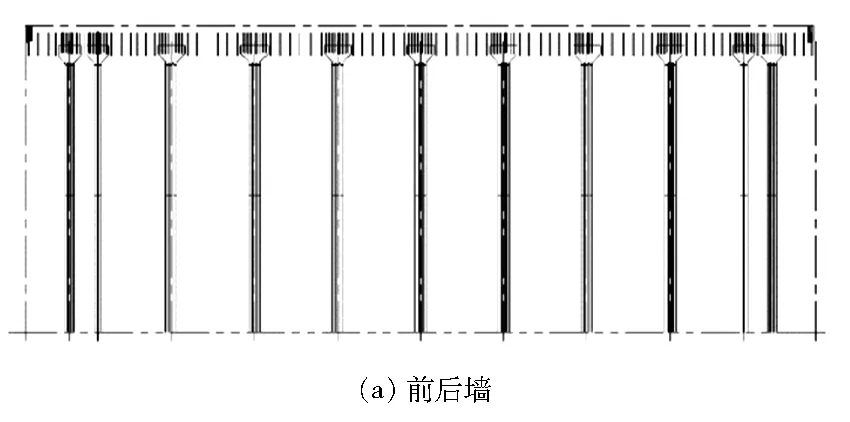

根据下部螺旋炉膛的设备布置情况,炉膛前后墙和侧墙的绑带分布见图3。

图3 螺旋炉膛前后墙和侧墙绑带的布置

前后墙承受质量均为1 394 160 kg的垂直荷载,两面侧墙承受质量均为608 530 kg的垂直荷载,各绑带按照均布荷载进行承载分析。锅炉下部螺旋炉膛前后墙的宽度均为33 128.7 mm,侧墙的深度为16 308.7 mm。根据荷载和绑带的布置情况,可算得前后墙和侧墙绑带承受的均布荷载。以该荷载工况和绑带间距为条件,对刚性梁进行校核计算。

3 刚性梁结构设计

3.1 绑带设计

刚性梁绑带、传力板及指板是整个下部螺旋炉膛刚性梁的核心受力部件,需要根据其结构特点仔细分析其受力情况,并留有一定安全裕度,确保锅炉运行安全。笔者仅进行了绑带强度计算分析,传力板及指板在设计过程中同样需要进行强度分析。

3.1.1 绑带材料的选取

结合绑带的受力和结构特点,绑带材料需要具有优异的高温下力学性能、较好的可焊性,并且与钢管线膨胀系数相当。

所选用绑带最高设计温度为431 ℃,综合以上因素,绑带材料选用ASTM SA387GR11CL2。该材料在431 ℃下具有较好的力学性能,其静态抗拉强度为151 N/mm2,瞬态抗拉强度为186 N/mm2,屈服强度为228 N/mm2。该材料特性与12Cr1MoV相当,具有较好的可焊性[4]。绑带材料的线膨胀系数与钢管极为接近。同时,该材料已经实现国产化,国内各大主流钢厂均可生产。该材料能很好地满足设计需要。

3.1.2 绑带计算

以锅炉前墙绑带间距3 500 mm为例,其承受质量为1 394 160 kg的垂直荷载,炉膛静态压力均布荷载为215 N/mm,瞬态压力均布荷载为325 N/mm。为减小炉膛压力对绑带受力弯曲的影响,通过U形连接板每间隔500 mm将绑带支撑在小立柱上。绑带的受力情况见图4。

图4 绑带的受力情况示意图

绑带受力情况为拉弯组合。绑带共有11组,所有绑带设计厚度均为26 mm,第1组和第11组均采用3条宽度为100 mm的绑带,第2组和第10组均采用2条宽度为130 mm的绑带,其余绑带均采用3条宽度为130 mm的绑带。按照GB/T 22395—2008 《锅炉钢结构设计标准》中拉弯组合受力状态计算方法校核绑带的截面,结果表明在静态压力和瞬态压力的作用下,截面均满足承载要求。所有绑带通过连续的单侧6 mm角焊缝与炉膛水冷壁填板焊接连接,满足炉膛荷载的传递要求。

3.2 小立柱设计

小立柱在刚性梁系统中的作用是将绑带承受的炉膛压力传递给外围的水平刚性梁,因此需要重点考虑其与绑带的有效传力和小立柱自身的承载能力。

3.2.1 小立柱与绑带的传力方案

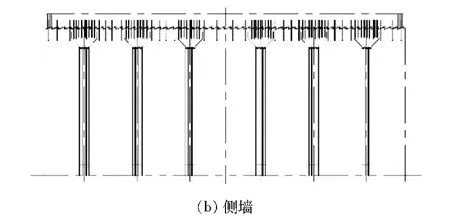

小立柱每间隔500 mm对绑带进行支撑,支撑零件需要考虑传递荷载,并且避免约束管子的膨胀,可采用T/CEC 322—2020中给出的结构。U形连接板能够将炉膛压力由绑带传递到小立柱,并且在管子受热向下膨胀时,确保其可以自由膨胀。绑带支撑零件见图5。

图5 绑带支撑零件

3.2.2 小立柱受力分析

绑带将炉膛压力荷载通过绑带支撑零件传向外侧的小立柱,再由小立柱传至上下两层水平刚性梁。根据受力情况,可将小立柱简化为简支梁进行分析计算。

通过计算得到对于水平刚性梁层间距为5 060 mm的小立柱,其主轴平面内的最大弯距为113.06 kN·m。考虑到连接构造等,第1组和第11组绑带对应的小立柱选用轧制H型钢HW200×200,第2组和第10组绑带对应的小立柱选用轧制H型钢HW300×300,其余绑带对应的小立柱选用板拼H型钢300×370(300)×10/16(高度×内翼缘宽度(外翼缘宽度)×腹板厚度/翼缘厚度),材质为Q355B。经过强度和刚度计算,应力比和挠度均满足要求。

3.3 水平刚性梁构件设计

下部螺旋炉膛的炉膛压力荷载按照炉膛、水冷壁管组、绑带、U形连接板、刚性梁小立柱、外侧水平刚性梁的顺序传递到外侧水平刚性梁,外侧水平刚性梁的反力通过角部装置传递到角板,并最终传递到管墙。对于仅承受小立柱传来的炉膛压力荷载的水平刚性梁,其计算按照简支梁来考虑;对于既承受炉膛压力荷载又承受水平荷载(地震荷载或风荷载)的水平刚性梁,其计算按照压弯组合构件来考虑。水平刚性梁构件的自振频率还应满足T/CEC 322—2020中的要求。因为大部分水平刚性梁仅承受炉膛压力荷载,所以进行分析时仅考虑承受炉膛压力荷载的侧墙和前后墙的水平刚性梁的设计实例。

3.3.1 侧墙刚性梁设计

侧墙水平刚性梁采用板拼H型钢,长度为16.308 7 m。以刚性梁计算间距为3.555 m为例,设有6个间距为2.400~3.200 m的小立柱(标号分别为P1~P6),其端反力传递至水平刚性梁。小立柱端的反力和位置见表1,计算荷载均为炉膛瞬态压力荷载。

表1 小立柱端的反力和位置

通过计算得到平面内的最大弯距为1 076.5 kN·m,刚性梁端反力为262.26 kN。选用材质为Q355B的焊接H型钢900×300×12/20作为校核构件,计算得到应力比为0.90,满足要求。

3.3.2 前后墙刚性梁设计

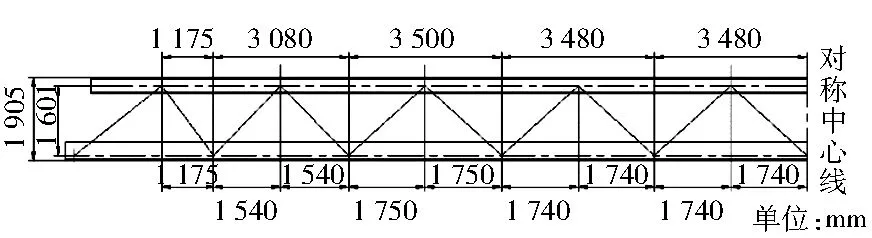

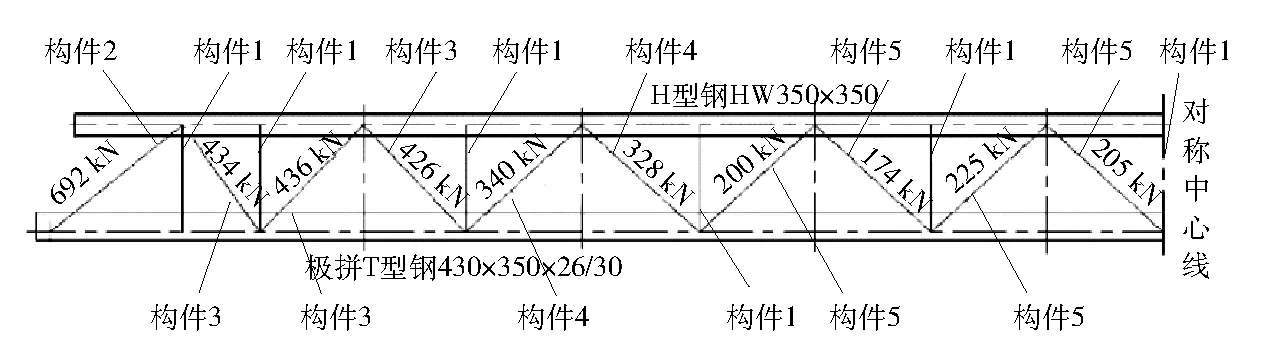

前后墙刚性梁的设计与侧墙刚性梁不同,主要原因是前后墙炉膛较宽,如果仍采用侧墙刚性梁的截面形式,经济性较差。因此,推荐采用经济性较好的平面桁架结构。该结构承载能力强、质量轻,在大跨度结构中应用广泛。桁架结构刚性梁见图6,其力学模型见图7。

图6 桁架结构刚性梁

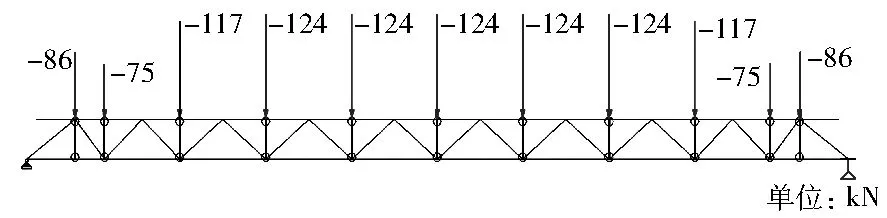

图7 桁架结构刚性梁的力学模型

根据该计算模型,可以计算出所有构件的内应力,并可根据内应力计算出对应的构件截面参数。图8为桁架结构刚性梁的构件和内应力,表2为构件对应的截面型号。相关的连接设计应符合GB 50017—2017 《钢结构设计标准》的相关规定。

图8 桁架结构刚性梁构件及内应力

表2 桁架结构刚性梁每组构件对应的截面型号

前后墙刚性梁通过刚性梁小立柱传力,采用桁架式结构设计可以很好地实现炉膛压力的传递,经济性较好。

4 结语

大型电站锅炉下部螺旋炉膛刚性梁设计通过设置绑带、小立柱等很好地解决了炉膛垂直荷载和炉膛压力荷载共同传递的问题,将复杂问题回归到成熟的刚性梁设计方法上,实现了设计的典型化。所采用的结构安全性高,受力分析明确,为复杂水冷壁结构的刚性梁设计提供了解决方案,保证了锅炉运行的安全性,具有较好的参考价值。同时,结合实际工程提出以下设计建议:

(1) 绑带是重要的传力构件,超超临界锅炉下部螺旋炉膛的高度约为45 m,使用绑带必定存在现场安装拼接的问题,在拼接过程中往往会由于存在制造和安装偏差而产生错边。因此,在计算绑带构件时应留有一定的安全裕度,同时应对拼接的尺寸公差和焊缝质量提出要求。

(2) 锅炉运行时会存在反复启停和不同负荷变化的情况,锅炉水冷壁的温度会有较大和频繁的波动。因此,在选取绑带、传力板、指板等部件的板厚和板宽时,不宜采用太厚和太宽的截面,以避免产生交变应力。推荐绑带厚度不超过26 mm,单根绑带宽度不超过130 mm,同时应注意采用单面角焊缝连接。

(3) 在设计刚性梁小立柱时,不仅要满足强度要求,还应结合绑带宽度和连接件设计考虑必要的构造措施,满足结构在炉膛正负压力条件下均能正常工作。

(4) 下部螺旋炉膛采用绑带加小立柱结构后,水平刚性梁层间距将不再受水冷壁管的承载制约,可以根据结构需要调整,在计算时除满足强度和挠度外,还应注意结构自振频率的要求,避免出现共振。前后墙刚性梁一般为大跨度、大荷载,可考虑采用桁架结构,在保证承载的情况下,经济性更好。