一种用于高速动车组碰撞试验的驱动车设计

王增宝,方继武,游 帅

( 1.宝鸡中车时代工程机械有限公司株洲分公司,湖南 株洲 412000; 2.株洲时代电子技术有限公司,湖南 株洲 412000)

1 概述

用于高速动车组碰撞试验的驱动机车(以下简称试验驱动车)是根据用户的碰撞试验需求研发的。目前碰撞试验主要以内燃轨道车作为动力,牵引被试车辆完成碰撞试验。但在实际运用过程中,由于内燃机车对试验速度的控制精度较差,运行过程中产生的噪音和排放的废气对周边环境和人员造成影响,而且试验过程也存在一定的操作人员安全风险,因此,有必要设计一种智能、绿色、环保的试验驱动车。

试验驱动车最高速度须达到 80 km/h;具备恒速控制功能,且速度在3~66 km/h可调节;具备地面远程控制和车内人工控制2种模式;具备自动脱钩、车内控制脱钩和地面控制脱钩3种模式;同时,还应满足我国寒冷地区的环境条件。试验驱动车使用环境条件如表1所示。

表1 试验驱动车使用环境条件

2 设计思路

2.1 技术路线

为了满足用户需求,试验驱动车技术路线主要包含以下几个方面。

1)采用磷酸铁锂电池作为动力源。磷酸铁锂电池具有大倍率充放电特性,且能量密度高,相比其他电池性价比高。

2)采用直交电传动技术,电制动可以实现车辆恒速精确控制、回收制动能量等。直交电传动效率高,能有效提高能源利用率。

3)车内设置2个司控台,实现车上控制;地面设置1个司控台,通过无线通信系统,对试验驱动车远程控制,提高试验过程的安全性。

4)采用高精度射频识别技术,对车辆精确定位,实现自动控制功能。

5)采用密接式车钩连挂。在车辆运行状态下可以自动解钩,并且可以减小车钩冲击对试验速度的影响。

2.2 牵引制动特性

试验驱动车属于牵引车。整车最大起动牵引力为90 kN,最大轮周功率为380 kW,恒力阶段为0~15.2 km/h,恒功阶段为15.2~80 km/h。整车最大电制动力为40 kN,最大电制动功率为95 kW。根据实际工况需求,电制动有效速度范围为3~66 km/h。其中,3~8.5 km/h为恒力阶段,8.5~66 km/h为恒功阶段。牵引制动特性曲线如图1所示。

图1 牵引制动特性曲线

2.3 主要性能参数

试验驱动车主要性能参数如表2所示。

3 主要部件设计

3.1 试验驱动车组成

试验驱动车采用单司机室,中间布置设备,两侧采用外走廊结构形式。试验驱动车主要由车体、车钩缓冲装置、转向架、制动系统、电气系统和辅助设备等组成。试验驱动车组成如图2所示。

3.2 车体

车体是试验驱动车的承载部件,采用底架单独承载全钢焊接结构,同时具有足够的强度和刚度。车体由底架、司机室、蓄电池箱、地板、栏杆、排障器等组成。司机室和电池箱坐落在底架上方并与之形成焊接结构,以适当增加车体刚度。车体两侧设有走廊,司机室前后端墙设有通往走廊的过道门,可保证整车前后端贯通。栏杆设计成可拆卸形式,以便于车上设备吊装和维护。车体结构如图3所示。

表2 试验驱动车主要性能参数

1—车钩缓冲装置;2—车体;3—转向架;4—电气系统;5—辅助设备;6—制动系统。

1—地板;2—电池箱;3—司机室;4—栏杆;5—排障器;6—底架。

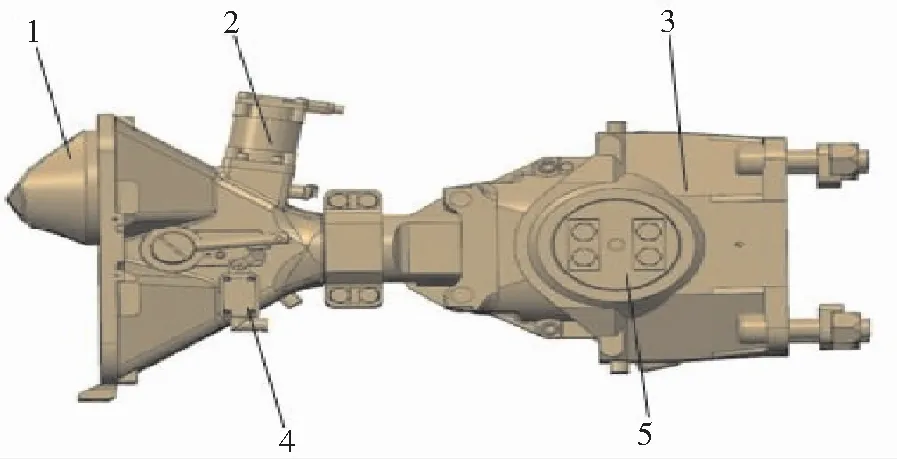

3.3 车钩缓冲装置

车钩选用密接式车钩。密接式车钩可以与试验车辆车钩直接连挂,不需要借用过渡车钩。密接式车钩设有解钩气缸,气缸连通车辆风源后,可以推动钩舌动作,另外,车钩设有车钩开闭状态检测装置,可以将车钩状态信号反馈到网络系统,实现自动解钩功能。密接式车钩结构如图4所示。

3.4 转向架

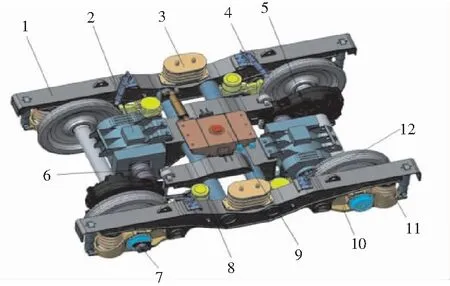

试验驱动车采用电传动转向架,主要由构架、悬挂装置、牵引装置、驱动装置、基础制动装置、接地装置和管路附属件等组成。构架采用H型整体焊接结构。一系悬挂装置采用螺旋弹簧,二系悬挂装置采用橡胶旁承,牵引装置采用Z字型拉杆结构,以实现低位牵引。牵引电机采用刚性悬挂,通过联轴节与齿轮箱联接,轴箱采用转臂式定位结构,基础制动采用踏面制动。转向架结构如图5所示。

1—连挂机构;2—解钩气缸;3—安装吊座;4—检测装置;5—回转机构。

1—构架;2—牵引电机;3—二系橡胶旁承;4—轮缘润滑器;5—齿轮箱;6—联轴节;7—轴端接地装置;8—单元制动器;9—牵引装置;10—轴箱;11—一系钢弹簧;12—轮对。

3.5 空气制动系统

试验驱动车制动系统采用电空制动机系统,主要由风源系统、DK型制动机、基础制动装置、电子防滑系统和空气管路等组成。DK型制动机作为车辆的主制动机,采用微机控制,可以与整车网络系统通信。每根轴的基础制动分别由采用带停放制动的单元制动器和不带停放制动的单元制动器组成。带停放制动的单元制动器可满足车辆单机在40‰坡道的停放要求。

3.6 电气系统

3.6.1 主电路

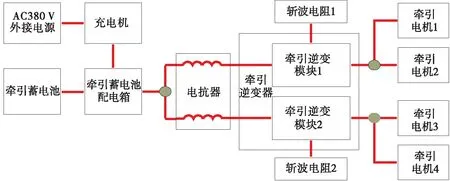

试验驱动车主电路主要由牵引蓄电池系统、牵引蓄电池配电箱、线路电抗器、牵引逆变器、充电机和牵引电机等组成。牵引蓄电池通过牵引蓄电池配电箱、高压柜,为牵引逆变器和辅助逆变器供电。牵引逆变器将输入直流电压逆变成VVVF三相交流电,分别给2个转向架上的4台牵引电机供电。外接AC 380 V电源通过充电机为牵引蓄电池充电。主电路结构拓扑结构如图6所示。

3.6.2 辅助供电系统

辅助供电系统通过辅助逆变器为整车辅助负载供电。辅助逆变器从牵引蓄电池配电箱取电,将高压直流电通过逆变、滤波、隔离后,输出三相四线交流电源。辅助逆变器主要为空压机、空调、控制蓄电池充电机、电暖器、插座等负载提供AC 380 V/220 V交流电。辅助供电系统拓扑结构如图7所示。

图6 主电路结构拓扑结构

图7 辅助供电系统拓扑结构

3.6.3 电池系统

牵引蓄电池系统由磷酸铁锂电池、电池管理系统、蓄电池配电箱、充电机等附件组成。磷酸铁锂电池容量为318 kW·h,单体电压3.2 V,动力电池系统以2并240串成组,总共10箱。电池系统标称电压772.8 V。牵引电池配电箱主要用于保护牵引蓄电池,充电机主要用于监视牵引蓄电池充电及充电状态,并集成电池管理系统功能,充电机功率为60 kW。

3.6.4 网络控制系统

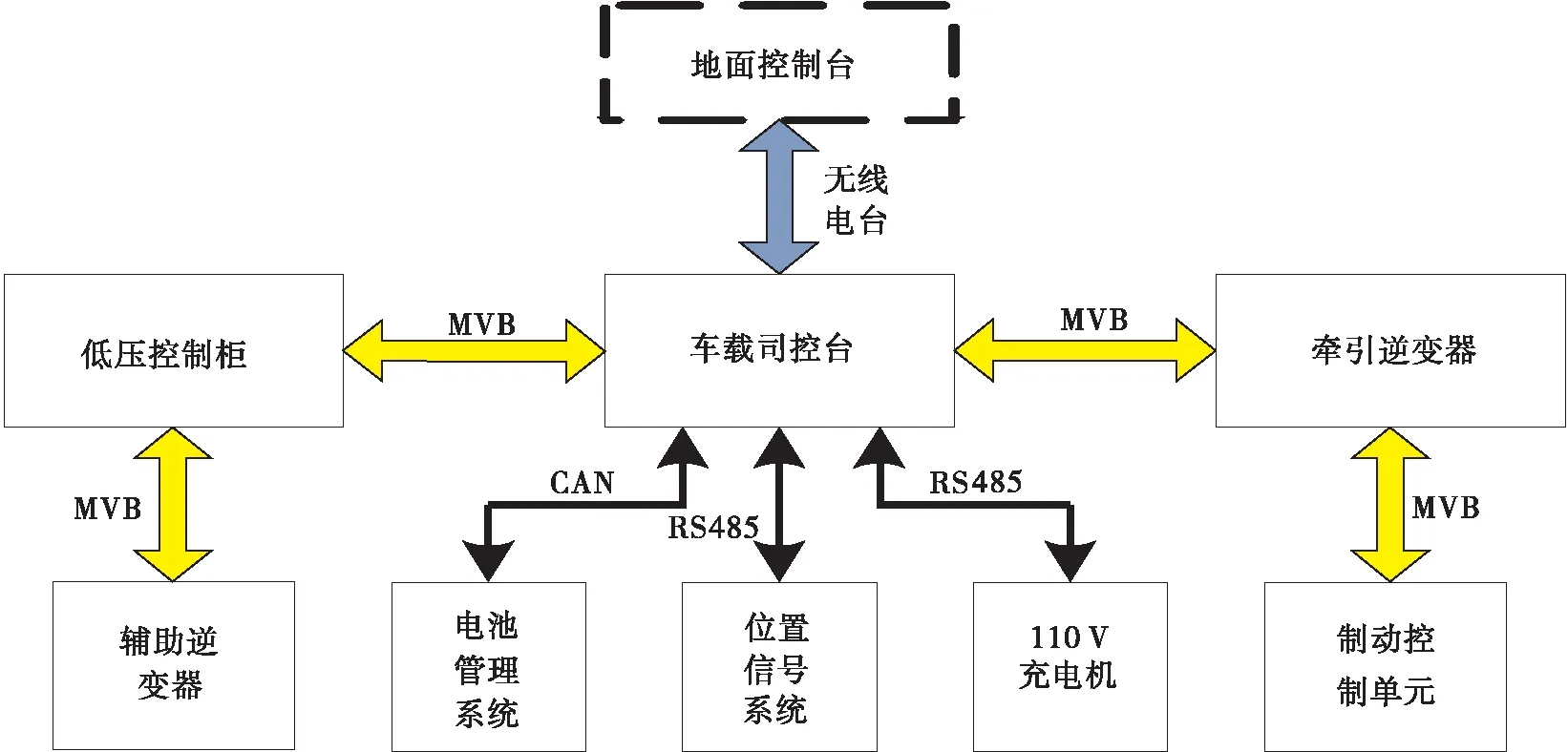

试验驱动车控制系统基于MVB网络控制系统,并采用成熟的DTECS-2平台模块。牵引逆变器、辅助逆变器、制动控制单元直接接入MVB主控网络进行数据交换。电池管理系统、位置信号系统、充电机分别通过CAN和RS485通信接口,与MVB主控网络交换数据。地面控制台也采用MVB网络通信,与车载司控台通过无线电台进行通信,实现对试验驱动车远程控制。

网络控制系统负责机车级控制,主要包括协调驱动车各部分运行,实施驱动车部分逻辑控制,实现驱动车牵引制动特性给定、恒速控制等。网络控制系统拓扑结构如图8所示。

4 关键技术实现

4.1 远程控制

试验驱动车具备车上操控和远程控制2种操作模式。可以通过远端地面控制台对驱动车实施控制。地面控制台和车载控制台均设置无线重联控制单元,2个无线重联控制单元之间可以实时通信。通过无线通信可以在远端实现试验控制驱动车牵引、制动和解钩等。

图8 网络控制系统拓扑结构

4.2 自动控制

在轨道线路布置信标,在试验驱动车上安装信标阅读器。位置信号系统通过射频识别技术可以实现车辆的准确定位,同时反馈位置信息到网络控制系统,通过逻辑运算,触发执行机构执行相应动作。试验驱动车自动控制功能主要包括自动解钩、常用制动和紧急制动。

4.3 高速运行状态下解钩

根据用户试验要求,试验驱动车牵引试验车辆达到指定速度后2车需要分离,试验车辆惰行,直至完成碰撞试验。在试验过程中需要在高速运行状态下发生解钩,同时驱动车进行制动。试验驱动车和试验车辆分离之前一直保持恒速运行。根据恒速控制原理,车钩之间的受力是拉力和压力不断转换的过程,而解钩气缸的风压是持续的,因此车钩可以顺利解开。解钩到位后,车钩上的检测装置会检测到车钩已处于打开状态,则驱动车施加常用制动,2车发生分离。高速运行状态下的解钩也经过了多次试验验证,设计有效、可行。

5 结语

试验驱动车集成了多种先进技术,实现了碰撞试验的特殊功能要求,并且充分考虑车辆的安全性、可靠性、经济性和互换性。与传统的试验用牵引车相比,电传动效率更高,动力更加节能环保,控制技术更加智能化。该车已经在用户试验线路经过多次试验验证,各项性能指标符合设计要求。该车的成功研制,为轨道车辆碰撞试验的精确性和安全性提供了保障,也为后续轨道工程车智能化控制提供了参考。