膦酸盐与季戊四醇在环氧树脂中的阻燃性能

王安秦,张 峰

(青岛科技大学 环境与安全工程学院,山东 青岛 266042)

环氧树脂(EP)是一种含有环氧基的低聚物,与固化剂在一定条件下生成三维交联网络状结构的热固性塑料[1]。环氧树脂具有许多优良的性能,例如粘接性、耐腐蚀性、电气绝缘以及高强度,被广泛应用于化工防腐、航空航天、机械制造和其它工业领域中[2-5]。但是,EP极易燃烧,并且在燃烧过程中会释放出大量的有毒有害气体[6-7]。这些因素都限制了EP的应用范围,因此针对EP的阻燃研究引起了学者的广泛关注。

含卤阻燃剂因为阻燃效果良好曾被广泛应用于材料阻燃[8]。但是含卤阻燃剂在燃烧过程中会释放出有毒有害的腐蚀性气体,对人的身体健康和环境造成危害[9-11]。因此,环境友好型的无卤阻燃剂是当前的研究热点。在无卤阻燃剂中,膨胀型阻燃剂(IFR)被认为是使用最广泛的,具有优良效果的一类环境友好型阻燃剂[12-14]。IFR一般由3部分构成:酸源(能够分解出酸性物质),炭源(在酸源的作用下能够发生脱水成炭),气源(能够产生不可燃气体)。IFR的阻燃机理是:在酸源的作用下,炭源能够发生脱水成炭,在样品表面形成坚固的炭层,气源产生的不燃性气体会促使炭层膨胀,从而形成具有保护作用的物理屏障[15]。常见的酸源是无机酸,最常见的是聚磷酸铵(APP)。炭源是含多羟基的化合物,比如淀粉、季戊四醇(PER)。三聚氰胺(MEL)是一种使用广泛的气源。IFR在加工过程中存在分散不均匀的现象,物料容易发生团聚,影响阻燃效率[16]。为了使基材具有优良的阻燃性能往往需要加入大量的IFR,这不仅会增大投入,还会影响基材的物理性能。因此,需要探寻一种更加有效的阻燃剂,以提升阻燃效率。含磷阻燃剂具有许多优点:降低可燃气体释放,环境友好且高效阻燃[17]。有机磷分子可以有效地清除在火灾过程中产生的自由基,自由基的淬灭能够有效抑制燃烧[18]。SUT等[19]将APP作为阻燃剂加入到基材中,发现热释放速率峰值(PHRR)从2 042 k W·m-2下降到475 k W·m-2,具有明显的阻燃效果。GAO等[20]利用PER成功合成了一种新型大分子的膨胀阻燃剂,将其加入到EP中后,发现能够降低质量损失率,提高了成炭率。王正洲等[21]合成三聚氰胺苯基膦酸盐,研究了其在硬质聚氨酯泡沫中的阻燃作用,发现在含量为15%时的氧指数值提升至27.0%,热释放峰值和热释放总量分别与未作阻燃处理的硬质聚氨酯泡沫相比下降了56.1%和58.5%。

在本研究中,通过设计成功合成了一种含磷氮的阻燃剂—三聚氰胺苯基膦酸盐(MPP)。通过傅里叶红外光谱仪对合成的MPP进行表征。加入MPP后,通过极限氧指数(LOI)、水平垂直燃烧(UL 94)、锥形量热仪试验(CCT)以及热重分析(TG)等手段,对环氧树脂阻燃复合材料的性能进行研究,包括热释放速率、热稳定性、物理机械性能、释放物质及热分解速率。将MPP与PER进行复配,组成膨胀阻燃体系。探究在两者的协同作用下对复合材料的阻燃性能影响,炭源的存在对阻燃机理的影响,以期为环氧树脂提高阻燃性能探寻新的研究思路。

1 实验部分

1.1 试验材料

高纯度的环氧树脂(E-44),肥城德源化工有限公司;聚酰胺树脂(650#),上海奥屯化工科技有限责任公司;聚磷酸铵(APP),优级品,青岛市海大化工有限公司;季戊四醇(PER),化学纯,天津市巴斯夫化工有限公司;三聚氰胺(MEL),分析纯,天津市鼎盛鑫化工有限公司;苯基膦酸(PPA),山东西亚化学工业有限公司。

1.2 主要设备及仪器

数显水浴锅,HH-1型,金坛市晨阳电子仪器厂;锥形磨,QZM型,天津市精科材料试验机厂;电热鼓风干燥箱,GZX-9030MBE型,上海博讯实业有限公司医疗设备厂;红外光谱分析仪,170SX型,日本岛津公司;热重分析仪,DT-50型,法国SETARAM仪器公司;锥形量热仪,6810型,苏州阳屹沃尔奇检测技术有限公司;拉力机,AI-3000型,高铁科技股份有限公司。

1.3试样的制备

1.3.1 三聚氰胺苯基膦酸盐(MPP)的制备

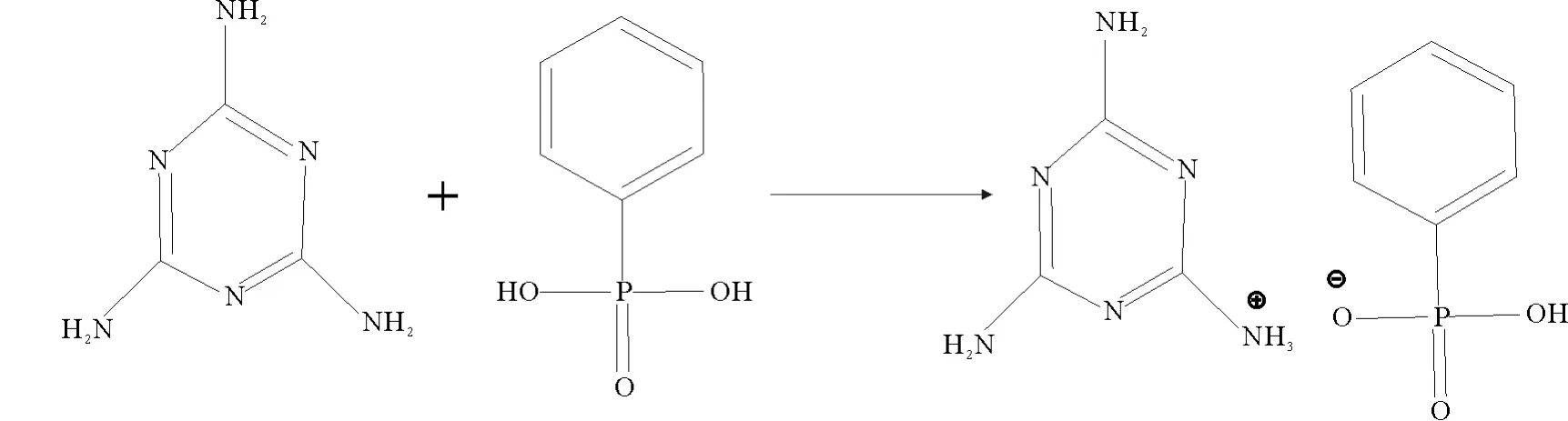

称取一定质量的苯基膦酸(PPA)于三口烧瓶中,加入适量的去离子水溶解并搅拌,使PPA充分溶解。然后将称量好的三聚氰胺(MEL)加入到PPA溶液中,并充分进行机械搅拌,水浴加热缓慢升至70~95℃。反应4 h后,恢复至室温,反复抽滤洗涤几次,最后将得到的固体进行干燥,即为三聚氰胺苯基膦酸盐(MPP)。合成路线见图1,具体过程见文献[22]。

图1 MPP的合成过程Fig.1 MPP synthesis process

1.3.2 阻燃环氧树脂材料的制备

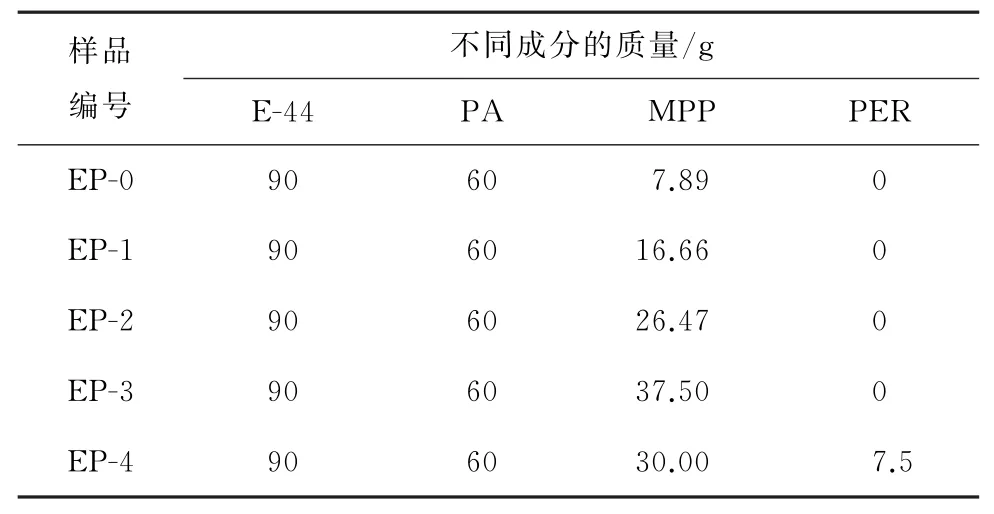

称取一定质量的环氧树脂和聚酰胺树脂在60℃水浴中加热20 min,使之具有较好的流动性。将环氧树脂用适量的二甲苯进行稀释后,按照预定的配方加入MPP和PER。用锥形磨对混合液进行研磨,将稀释好的聚酰胺树脂加入并搅拌均匀。将经过搅拌均匀的物料注入事先制好的具有特定尺寸的铝箔模具内,在50℃下固化12 h即可得到阻燃环氧树脂复合材料。对固化后的样品按照一定的尺寸进行剪裁成样条,用于后期测试。纯环氧树脂及阻燃环氧树脂材料的配方见表1。

表1 阻燃环氧树脂材料的配方Table 1 Formulation of flame-retardant epoxy resin materials

1.4 结构表征及性能测试

极限氧指数(LOI)按照标准ASTM D2863进行试验,样品的尺寸为100.0 mm×6.5 mm×4.0 mm。

水平垂直燃烧测试(UL-94)按照标准ASTM D3801进行试验,样品的尺寸大小为120.0 mm×13.0 mm×4.0 mm。

热重分析(TG),称取10 mg样品,气氛为氮气,升温速率为20℃·min-1,由室温升温至700℃。

红外光谱分析仪,红外波数检测范围为4 000~500 cm-1;

锥形量热分析按照标准ISO 5660-1进行试验,将热辐射流量大小为35 k W·m-2,样品的尺寸大小为100.00 mm×100.00 mm×4.0 mm。

力学性能测试按照GB/T 1040—2006和GB/T 9341—2000标准对标准样进行测试。

2 结果与讨论

2.1 MPP的红外表征

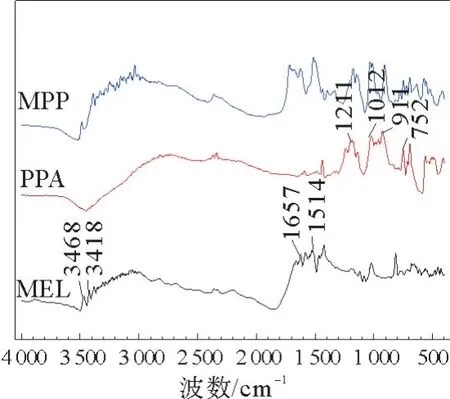

三聚氰胺(MEL)与苯基膦酸(PPA)以及三聚氰胺苯基膦酸盐(MPP)的红外光谱图见图2。如图所示,在MEL曲线上,3 468和3 418 cm-1是MEL中的—NH2伸缩振动峰,在MEL与PPA反应成盐以后,3 418 cm-1处的吸收会消失[23]。1 657 cm-1处为—NH以及CN的振动吸收峰,1 514 cm-1处为三嗪环的特征吸收峰,在反应合成三聚氰胺苯基膦酸盐后仍能看到此峰的存在。在PPA曲线上,1 211 cm-1处为PO的吸收峰[24],在合成盐以后,此峰消失。1 012 cm-1处为P—OH的吸收峰,911 cm-1处为P—O的吸收峰,752 cm-1处为苯环上的C—H吸收峰。以上数据表明了MEL与PPA成功合成了MPP。

图2 MEL、PPA以及MPP的红外光谱图Fig.2 Infrared spectra of MEL,PPA and MPP

2.2 LOI和UL-94测试

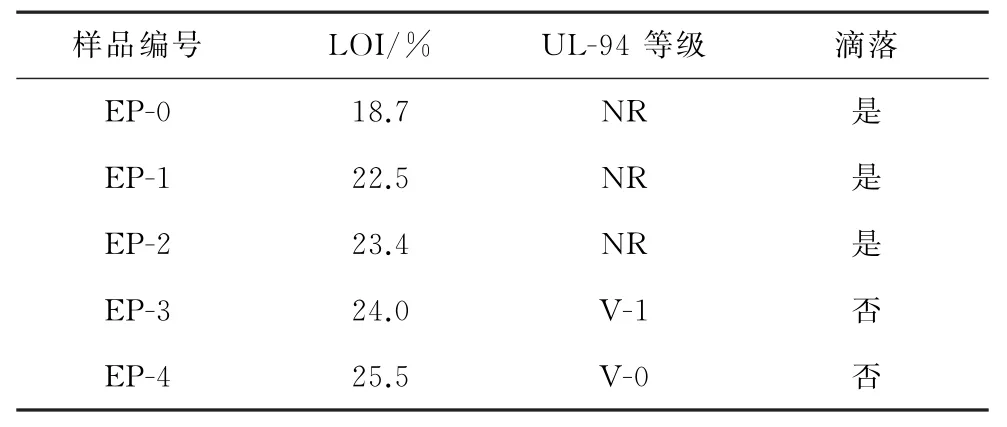

EP的可燃性通过LOI和UL-94测试进行评估,测试结果列在表2中。

表2 EP和阻燃EP复合材料的LOI和UL-94结果Table 2 LOI and UL-94 results of EP and flame-retardant EP composites

纯EP样品的LOI值仅为18.7%,并没有通过UL-94测试。阻燃EP复合材料的LOI值随MPP含量的增加而增加。EP-1的LOI值达到22.5%,没有通过UL-94测试。EP-2的LOI值达到23.4%,也未通过UL-94等级测试。当添加小剂量的MPP时,LOI值可以显着提高,但UL-94等级不会显着提高。但是,MPP含量为20%时,LOI值增加到24.0%,并且可以通过V-0测试,这表明MPP在改善阻燃性方面具有良好的作用。此外,在加入PER后,EP-4的LOI值达到25.5%,并且通过了V-0测试。因此,当MPP与PER复配时具有协同作用,能够提高EP的阻燃性能。在高温的作用下,MPP会发生分解。一方面产生NH3和N2等不可燃性气体,稀释可燃性气体的浓度,从而达到自熄的目的。另一反面分解形成的含磷酸会与PER发生脱水反应形成炭层,该炭层可以隔绝周围的热量和空气,对内部的材料起到保护作用。

2.3 锥形量热仪测试

锥形量热仪被广泛用于分析聚合物的燃烧行为。它可以提供在燃烧过程中获得的一些重要参数,例如点火时间(TTI),热释放速率峰值(PHRR),热释放速率(HRR),平均有效燃烧热(AV-EHC)和总热释放量(THR)。详细数据见表3。

表3 阻燃EP复合材料的锥形量热试验数据Table 3 CCT results of flame-retardant EP composites

图3分别显示了EP和阻燃EP复合材料的HRR(a)和THR(b)曲线。根据CCT数据,所有添加MPP的样品的PHRR均明显降低。这表明纯的EP能够剧烈燃烧,同时释放出大量的热量和烟气。从图3中可以看出,EP的第2个峰值出现在250 s处,为428 k W·m-2。这是因为在高温的作用下会产生大量的气体,导致炭层在燃烧过程中破裂,然后可燃气体和热量扩散到周围,从而HRR提升并形成第2个峰[8]。通过将MPP与PER进行复配,阻燃EP复合材料的THR、PHRR、TSP和AV-EHC均显著降低。推测是PER在MPP分解产生的酸的作用下,发生脱水炭化反应。形成的炭层具有物理屏障保护作用,隔绝外界的热量和氧气,从而提高复合材料的阻燃性能。当MPP含量为10%时,阻燃EP复合材料的PHRR出现在145 s时,比纯EP的PHRR晚。PHRR的值为790 k W·m-2,相对于纯EP降低21.3%。

图3 阻燃EP复合材料的HRR和THR曲线Fig.3 HRR and THR curves of flame-retardant EP composites

EP和阻燃EP复合材料的TSP和COP如图4(a)、(b)所示。如图4(a)所示,EP-1,EP-2,EP-3和EP-4的TSP分别从24.93 m2·kg-1降至23.38、24.61、23.93和22.20 m2·kg-1。这些数据表明MPP在抑制烟雾方面具有积极作用。在这几组测试样品中,EP-4具有显著的抑烟效果。与EP-0相比,其烟雾产生量减少了10.95%。这种现象是由于PER脱水形成的炭层,而MPP分解产生的NH3和N2等不可燃气体会使炭层膨胀,该膨胀炭层能够有效防止烟气颗粒向外逸出。从图4(b)中可以看出,随着MPP含量的增加,COP的峰值逐渐降低。EP-1,EP-2,EP-3和EP-4的COP峰值分别为0.039 7,0.038 9,0.035 8和0.032 5 g·s-1。显然,MPP和PER的复配抑制了CO的释放,降低了CO的产生速率。原因是MPP在燃烧过程中发生炭化作用,从而降低了可燃气体的含量。

图4 阻燃EP复合材料的TSP和COPFig.4 TSP and COP of flame-retardant EP composites

在燃烧过程中,样品表面会形成炭层。炭层能够防止外部氧气和热量传递到内部,并且还可以防止可燃气体向外部扩散,在改善复合材料的阻燃性能中起重要作用。CCT后残留物的宏观形貌图如图5所示。从图5(a)中可以看出,EP-3的残留焦炭高度为14.2 mm,在表面可以看到孔和裂缝,这表明这种炭层无法有效地防止燃烧。同时,如图5(b)所示,样品EP-4的炭层的高度为24.2 mm。与EP-3相比,由EP-4形成的炭层表面的孔更少且更致密,这表明MPP与PER复配可以形成高质量的炭层。这种炭层可有效改善EP的阻燃性能,并减少可燃气体和烟雾的逸出。

图5 CCT后残留物宏观形貌图Fig.5 Macro-morphology of residue after CCT

2.4 热稳定分析

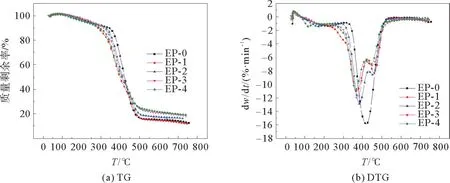

EP-0、EP-1、EP-2、EP-3和EP-4的TG和DTG曲线如图6(a)、(b)所示。

从图6看出,添加MPP和PER后,阻燃EP的分解温度与EP相比具有不同程度的降低。这是因为MPP在低温下分解,MEL吸收热量并释放出NH3和N2等不可燃气体。MPP中的羟基会发生脱水反应,并生成含磷酸物质,使PER发生炭化作用。所有的样品均表现出相似的分解过程。与EP-0相比,阻燃EP复合体系在440~460℃之间具有第2个分解峰。这是因为在高温的作用下,可在样品表面上形成膨胀的炭层。致密的炭层可以减少热量传递,降低热分解速率并保护基材。由于高温的持续作用,产生的气体逐渐增加,导致炭层破裂。热量转移到复合材料内部,使得分解速率增大。

图6 阻燃EP复合材料的TG和DTG曲线Fig.6 TG and DTG curves of flame-retardant EP composites

在表4中列出了与TG相关的数据。

表4 阻燃EP复合材料的热分解数据Table 4 Thermal decomposition date of flame-retardant EP mixture

从表4中可以看出,随着MPP含量的增加,炭残留量逐渐增加。EP-4的焦炭产率达到19.6%。比EP-0高39.0%。这表明MPP与PER复配对EP具有良好的炭化性能。

2.5 SEM分析

图7显示了CCT后炭残留物的SEM照片。从图7(a)可以清楚地看到,炭层上有许多小孔。EP分解产生的可燃气体和燃烧产生的烟颗粒会从孔洞中逸出,不利于材料的阻燃。如图7(b)所示,当添加MPP与PER复配作为阻燃剂时,形成的炭层的表面光滑且致密。这种无孔的炭层结构,不仅可以有效地防止热量的传递,而且还可以防止可燃气体和烟尘散出。结合CCT和TG结果,MPP和PER形成的炭层具有良好的物理阻隔功能,极大地提高了复合材料的阻燃性。这也解释了前述EP-4试样的THR、TSP和COP降低,以及焦炭产率的提升。

图7 EP-3和EP-4残留物的SEM照片Fig.7 SEM morphology of residues of EP-3 and EP-4

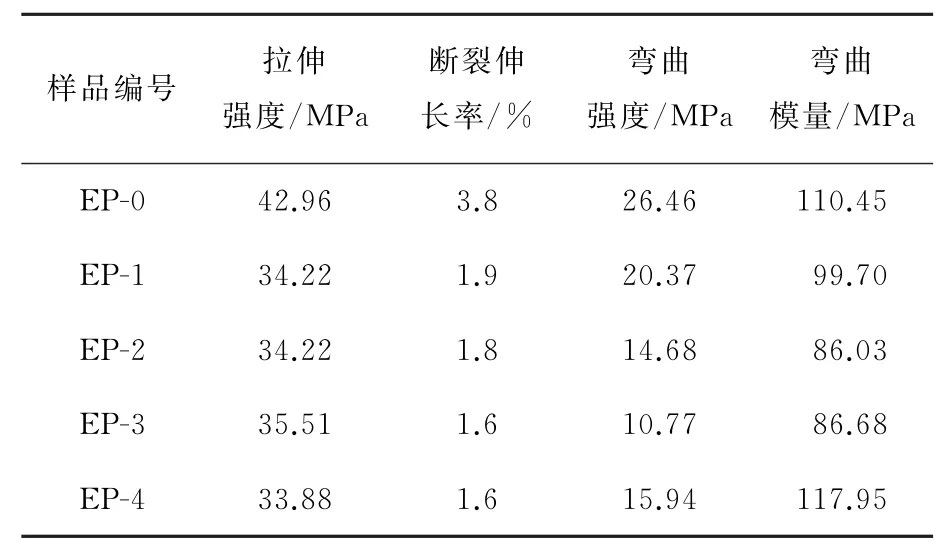

2.6 复合材料力学性能分析

表5给出了复合体系的物理性能测试结果。从表5看出:在添加MPP后,复合体系的拉伸强度与纯树脂相比较会明显下降,但阻燃EP间的差距不大。样品EP-3的拉伸强度略有提升,表明适量的MPP对复合材料具有增韧作用。MPP和PER的添加会降低复合材料的断裂伸长率,发现EP-3与EP-4具有相同的伸长率,说明在阻燃剂添加总量为20%时,加入PER并不会降低断裂伸长率。从表5中看出,样品EP-4的弯曲强度和弯曲模量分别从EP-3的10.77、86.68 MPa提升至15.96、117.95 MPa,增幅分别为48.2%、36.1%。产生这种情况的原因可能是在MPP与PER复配时,两者之间的相容性良好,使得界面黏结力增加。

表5 阻燃EP复合材料力学性能数据Table 5 Mechanical property data of flame retardant EP composites

3 结 论

1)将三聚氰胺苯基膦酸盐(MPP)添加到环氧树脂(EP)体系中制备了阻燃EP复合材料,当MPP与PER进行复配时,LOI值达到了25.5%,并且通过V-0级测试。

2)锥形量热试验数据表明,在MPP与PER复配时,THR和TSP与单独添加MPP的体系相比,分别降低了9.9%和7.2%,AV-EHC下降了20.2%,能够有效减少燃烧过程中的热释放。

3)通过扫描电镜(SEM)测试,发现MPP与PER复配时形成的炭层更加致密光滑,复合体系的成炭性明显提高。即在MPP与PER复配时具有更加优良的阻燃性能。与仅添加MPP的样品比较,MPP与PER复配会提升阻燃EP复合材料的弯曲性能以及弯曲模量。