铅试金富集条件对KSCN滴定铜阳极泥中银的影响

储 悦

(安徽工业大学 冶金工程学院,安徽 马鞍山243032)

银是一种重要的贵金属,具有良好的理化性能,广泛应用于首饰、电子、化工和医疗等领域。我国独立银矿产资源较少,大部分与铜、镍、铅和锌等重金属伴生,有色冶炼阳极泥[1-2]尤其是铜阳极泥富含Ag、Au、Pt和Pd等贵金属以及Se、Te、Pb、Cu和Bi[3-5]等有价金属,是回收贵金属最重要的原料之一,铜阳极泥中银品位的精确检测对其高效综合利用具有重要的指导意义。

目前,检测银含量的方法主要包括原子吸收光谱法、直接容量法和铅试金重量法等。原子吸收光谱法[6-8]能相对快速检测简单液体样中银含量,但样品的逐级稀释会造成结果波动大、重现性较差。直接容量法通常以硫氰酸钾[9]标准溶液作滴定剂,硫酸铁铵作为指示剂对银进行测定,其结果可靠、重现性好且易操作,一般需对样品预处理除杂。铅试金[10]是一种经典的贵金属检测前处理方法,具有富集效率高、结果准确及适用范围广等优势。铅试金重量法检测铜阳极泥中金银过程中,Pb、Bi、Cu、Se和Te等元素在合粒中残留,分金过程难以完全去除,使银的检测结果偏低,如该类元素完全溶解又会造成银的检测结果偏高;铂族金属Pd在分金过程中部分溶解,会造成银的结果偏高;铜阳极泥中不合理的金银比例导致分金过程金易粉化,使银的检测结果偏高。

基于铅试金重量法检测银存在较多不确定性,建立铅试金富集-硫氰酸钾滴定法测定铜阳极泥中银的方法,避免Pd、Pb、Bi、Cu和Te等元素对铅试金重量法的不利影响,消除不合理金银比例造成的误差,提高检测铜阳极泥中银含量的准确性。

1 实验部分

1.1 主要试剂

KSCN(c=5.000×10-2mol/L)标准溶液;

NH4Fe(SO4)2指示剂(c=1.240 g/mL);

无水Na2CO3(工业纯)、PbO(工业纯,Au<0.005 g/t)、SiO2(工业纯)、硼砂(工业纯)、银粉(99.99%)、硝酸(优级纯)、醋酸(分析纯),实验用水为去离子水。

1.2 制样

某铜厂电解车间产出的铜阳极泥为样品,烘干后研磨至粒度小于74 μm。

1.3 主要仪器与器皿

ELEMENT GD辉光放电高分辨质谱仪(赛默飞世尔科技有限公司),万特电子天平(感量:0.01 g),岛津菲律宾工厂电子天平(感量为:0.1 mg/0.01 mg),马弗炉(25 kW,0~1 300 ℃),智能数显电热板(DB-3AB);镁砂灰皿、铸铁模具、5#黏土坩埚。

1.4 实验方法

1.4.1 配料

称取适量样品置于5#黏土坩埚中,加入一定量的硼砂、PbO、无水Na2CO3、SiO2、淀粉,配料,充分搅拌后铺平,根据熔渣硅酸度加入无水Na2CO3与硼砂组成的覆盖剂。

1.4.2 熔炼捕集

马弗炉预先升温至一定温度,将装有配料的5#黏土坩埚转移至炉内并关闭炉门,在10~60 min内升温至1 040~1 140 ℃,再保温一段时间取出,平稳旋动坩埚、轻敲几下后将熔体倒入铸铁模内,待冷却后分离熔渣,铅扣锤成立方体。

1.4.3 灰吹去铅

将镁砂灰皿放在900 ℃马弗炉中预烧30 min,再将铅扣依次放入镁砂灰皿中并关闭炉门,待完全脱膜后微开炉门,在840~940 ℃以1.0 g/min的速度进行灰吹,合粒出现光辉点后关闭电源,保温0~30 min后取出镁砂灰皿,放到铁板上冷却至室温。

1.4.4 合粒溶解滴定

清除合粒粘附的杂质,将所得合粒依次放入50 mL烧杯中,加入15 mL硝酸(10%),在250 ℃的电热板上加热至没有气泡产生,取下烧杯,待冷却后向溶液中加入4.5 mL浓盐酸,继续加热至溶液澄清,倾出溶液后,用蒸馏水洗涤烧杯内壁8~10遍,最后将全部溶液移入250 mL锥形瓶中,加入1 mL NH4Fe(SO4)2指示剂,使用KSCN标准溶液滴定至溶液变红且30 s内不褪色,记录消耗标液体积。该过程涉及的主要反应式为:

Ag++KSCN→K++AgSCN↓(白色)

Fe3++3 KSCN→3K++Fe (SCN)3(浅红色)

1.4.5 结果计算

式中:ω为银的质量分数(品位),kg/t;

c为KSCN浓度,mol/L;

V为所消耗KSCN标液体积,mL;

m为银的相对分子质量(m=107.868 g/mol);

M为样品的质量,g。

2 结果与讨论

2.1 熔渣硅酸度对结果的影响

称取2.0 g(精确至0.000 1 g)铜阳极泥、20.00 g无水Na2CO3、80.00 g PbO、3.30 g面粉,通过改变硼砂和SiO2的加入量,考察熔渣硅酸度对银含量检测结果的影响,结果如图1所示。

图1 熔渣硅酸度对银含量的影响Figure 1 Effect of silicic-acidity on silver content.

由图1可知,随着熔渣硅酸度的增大,银含量由84.42 kg/t升高到最大值86.26 kg/t,此时熔渣硅酸度为1.5左右,然后降低到85.23 kg/t。硅酸度对熔渣的熔点、黏度、比重、导电性等多种物化性质都有较大影响,硅酸度较低会使熔渣比重较小、黏度较小,被还原的细微粒金属铅沉降速度过快,未与贵金属充分接触便沉入坩埚底部,导致银检测结果偏低;硅酸度过高,熔渣熔点较高、黏度较大,细微粒金属沉降不完全,银检测结果同样偏低,适宜的硅酸度是获得较高金属回收率的必要条件。因此,选择硅酸度为1.5。

2.2 铅扣质量对结果的影响

称取2.0 g(精确至0.000 1 g)铜阳极泥、20.00 g无水Na2CO3、11.40 g SiO2、16.00 g硼砂,控制熔渣硅酸度为1.5,通过改变面粉用量控制铅扣质量,考察铅扣质量对银品位检测结果的影响,结果如图2所示。

图2 铅扣质量对银含量的影响Figure 2 Effect of lead button quality on silver content.

由图2可知,随着铅扣质量的增加银含量逐渐升高,当铅扣质量从20 g增加到40 g,银品位由85.25 kg/t升高到最大值86.28 kg/t。铅扣质量继续增加,银含量降低,铅扣质量45 g时银含量为85.53 kg/t。铅扣质量较小,没有足够细微粒金属铅与熔融态贵金属接触,导致贵金属的捕集率低,检测结果偏低;铅扣质量较大时,铜、铁、砷等杂质元素易被还原进入铅扣,该类元素基本无法通过灰吹除掉,对金银的检测结果影响较大。选择铅扣质量为40 g。

2.3 熔炼温度对结果的影响

称取2.0 g(精确至0.000 1 g)铜阳极泥、20.00 g无水Na2CO3、84.30 g PbO、11.40 g SiO2、16.00 g硼砂、3.60 g面粉,考察熔炼温度其对银含量检测结果的影响,结果如图3所示。

图3 熔炼温度对银含量的影响Figure 3 Effect of melting temperature on silver content.

由图3可知,随着熔炼温度的升高银含量逐渐升高,1 070 ℃左右银含量为85.21 kg/t,温度达到1 100 ℃时银含量最高为86.32 kg/t。熔炼温度继续升高到1 140 ℃,银含量降低到85.67 kg/t。熔炼温度较低,熔渣的黏度较大,细微粒金属铅沉降速率较低时,渣中可能夹带金属铅,造成金属铅的损失,使银的检测结果偏低。熔炼温度较高,熔渣的黏性较小,比重较低,细微粒金属铅的沉降速度过快,熔渣中的贵金属没有充分捕集,导致银的检测结果偏低。实验选取熔炼温度1 100 ℃。

2.4 升温时间对结果的影响

称取2.0 g(精确至0.000 1 g)铜阳极泥、20.00 g无水Na2CO3、 84.30 g PbO、11.40 g SiO2、16.00 g硼砂、3.60 g面粉,熔炼温度1 100 ℃,考察升温时间对银含量检测结果的影响,结果如图4所示。

图4 升温时间对银含量的影响Figure 4 Effect of heating time on silver content.

由图4可知,随着升温时间的延长,银含量先逐渐升高后再逐渐降低,升温20 min时银含量为85.35 kg/t,升温时间约40 min时,银含量达到最大86.26 kg/t。升温时间继续延长至60 min时银含量降低到85.51 kg/t。升温时间过短,样品中的贵金属可能仍有部分未暴露,造成铅对贵金属的捕集效果不佳,从而使银的测定结果偏低;升温时间过长,熔铅对坩埚腐蚀较严重,可能引入贵铅中较多杂质,导致银的检测结果偏低。选择升温时间40 min。

2.5 灰吹温度对结果的影响

对优化熔炼条件下实验所得铅扣,考察灰吹温度对检测银含量的影响,结果如图5所示。

图5 灰吹温度对银含量的影响Figure 5 Effect of cupelling temperature on silver content.

由图5可知,随着灰吹温度的升高,银含量逐渐升高,灰吹温度约920 ℃时,银品位达到最大86.26 kg/t。灰吹温度继续升高,银含量降低,940 ℃时银含量降低至85.18 kg/t。灰吹温度较低使灰吹速度降低,熔铅容易冻结,易引发“吹死”现象;灰吹温度较高时,银长时间暴露在接近其熔点的环境下,导致银不断挥发造成损失,造成银检测结果偏低。故实验灰吹温度选取920 ℃。

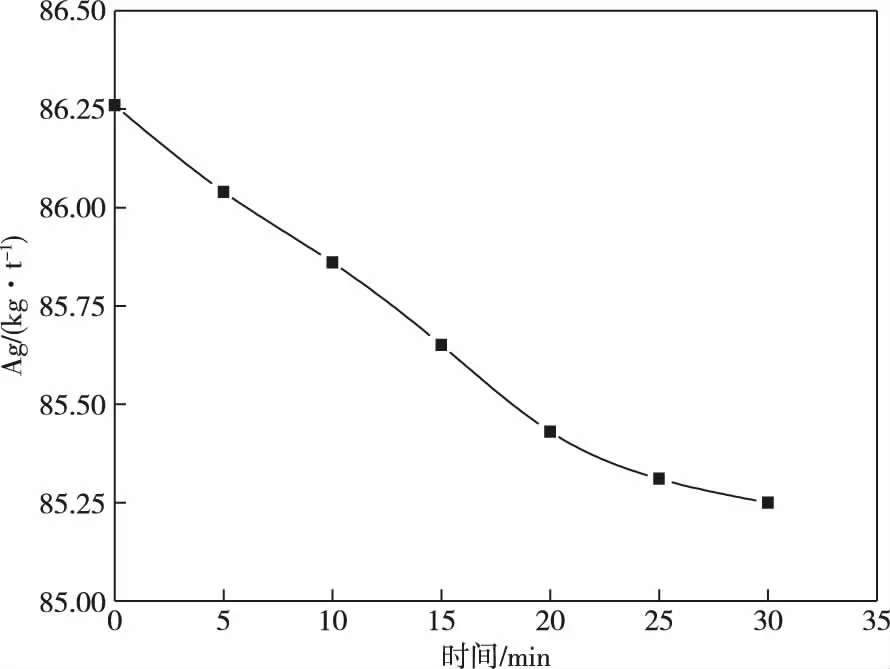

2.6 灰吹后保温时间的影响

优化熔炼条件下实验所得铅扣在温度为920 ℃进行灰吹,改变灰吹保温时间,考察其对银含量检测结果的影响,结果如图6所示。

图6 灰吹后保温时间对银含量的影响Figure 6 Effect of holding time on silver content.

由图6可知,随着保温时间的延长,银含量逐渐降低,在灰吹结束后立即冷却时,银含量达到最大值86.26 kg/t,保温30 min时银含量降低到85.24 kg/t。合粒中杂质元素的存在,降低了合粒的熔点,使其比银的熔点低,保温时炉温接近银的熔点时,易发生银挥发,造成银的损失,导致结果偏低。故灰吹结束后不进行保温,直接关闭电源冷却。

综上优化条件:熔渣硅酸度K=1.5、铅扣质量40 g、熔炼温度1 100 ℃、升温时间40 min,920 ℃灰吹,灰吹结束后立即关闭电源冷却。

2.7 加标回收率及二次富集滴定

称取2.0 g(精确至0.000 1 g)铜阳极泥、40.00 g无水Na2CO3、67.70 g PbO、18.40 g SiO2、27.80 g硼砂和3.60 g面粉,加入85.00 mg银粉进行加标回收实验,优化条件下熔炼灰吹,富集所得合粒经王水溶解后,用硫氰酸钾标准溶液进行滴定检测银的含量。并进行全部熔渣和灰皿二次富集滴定,过程同加标回收实验,配料为30 g无水Na2CO3、20 g PbO、20 g SiO2、30 g硼砂、3.00 g面粉,结果如表1所示。

表1 加标回收和二次富集滴定结果

由表1可知,优化条件一次富集滴定加标回收银的平均品位84.30 kg/t,回收率98.8%~99.5%,平均回收率99.2%,RSD=0.28%;二次富集滴定时加标回收银的平均品位84.94 kg/t,回收率99.8%~100%,RSD=0.11%,平均回收率99.9%。一次富集滴定结果大于行业标准YS/T 745.2—2016中银含量在73.25 kg/t时的最大偏差1.50 kg/t的要求,二次富集滴定比一次富集滴定加标回收银的平均含量高出0.64 kg/t,二次富集滴定结果误差明显小于行业标准中规定的最大偏差。

2.8 精密度和方法对比

称取2.0 g(精确至0.000 1 g)铜阳极泥、40.00 g无水Na2CO3、67.70 g PbO、18.40 g SiO2、27.80 g硼砂和3.60 g面粉进行精密度实验,优化条件下熔炼灰吹,合粒经王水溶解后用硫氰酸钾标准溶液滴定检测银的含量,并同铅试金重量法进行比较,结果如表2所示。

由表2可知,优化条件下火试金富集-硫氰酸钾滴定法检测银平均含量为86.31 kg/t,RSD=0.42%,而使用重量法检测银的平均含量为87.16 kg/t,RSD=0.51%。铅试金富集-硫氰酸钾滴定法的检测结果误差明显小于铅试金重量法。

表2 滴定法和重量法检测结果

对优化条件所得合粒采用GDMS进行全元素分析,结果共检测到84种元素,其中有13种元素品位大于1 g/t,结果如表3所示。

表3 合粒中主要元素及其含量

由表3可知,合粒主要成分是银,其次金含量3.6%,合粒中同时含有Pb、Bi、Cu、Te、Se和Tl等多种贱金属,其中Pb和Bi的含量分别是0.24%和0.16%,Cu、Te、Se和Tl含量分别是280、180、41、18 g/t。另外还含有Pd、Pt、Rh、Ru和Ir元素,含量分别是720、160、44、14、11 g/t。合粒中银含量是金的26倍,过小的金银比例使分金过程所得金片容易粉化,导致铅试金重量法金结果偏低,银结果偏高,而铅试金富集-硫氰酸钾滴定法对金银比例没有要求;Pb和Bi的存在会使铅试金重量法银结果偏高,但对铅试金富集-硫氰酸钾滴定法检测结果不产生影响。Cu、Te、Se和Tl贱金属元素与Pd、Pt、Rh、Ru和Ir铂族金属元素会干扰铅试金重量法,使银结果偏高,但是铅试金富集-硫氰酸钾滴定法能够消除这些元素对银检测结果的影响。铅试金富集-硫氰酸钾滴定法能够有效排除上述因素的干扰,提高铜阳极泥检测银品位的准确性。

3 结论

1)通过改变铅试金富集条件,考察对KSCN滴定铜阳极泥中银的影响,最优熔炼富集条件为熔渣硅酸度K=1.5、铅扣40 g、熔炼温度1 100 ℃、加热时间40 min,在温度920 ℃条件下进行灰吹,灰吹结束后立即降温处理。

2)优化熔炼条件下,熔炼一次富集硫氰酸钾滴定的加标回收率为98.8%~99.5%,RSD=0.28%;二次富集滴定加标回收率为99.8%~100%,RSD=0.11%,误差小于行业标准要求。

3)合粒GDMS全元素分析Pb、Bi含量达到0.24%、0.16%,对铅试金重量法检测银存在较大干扰,铅试金富集-硫氰酸钾滴定法可排除多种杂质元素对银品位检测结果的不利影响,提高检测铜阳极泥中银品位的准确性。