钒对高温渗碳SCM420H 齿轮钢组织和淬透性的影响

刘年富,胡 涛,田钱仁,王高峰,付建勋*

(1.上海大学材料科学与工程学院,先进凝固技术中心,省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.宝武杰富意特殊钢有限公司,广东 韶关 512123)

0 引言

高温渗碳技术能显著提升渗碳效率、降低生产成本并广泛应用于齿轮钢表面硬度强化[1−2]。国外在20 世纪60 年代就已经开始了该技术的研究,而近年来国内的特钢生产企业也开展了相关钢种的高温渗碳技术研究。一般渗碳温度每提高50 ℃,渗碳效率可提高近1 倍。研究表明[3],将常规的渗碳温度由920~930 ℃提高至950 ℃,渗碳周期可降低约30%;当渗碳温度提高至1 000 ℃时,该周期可降低约50%。

由于常用的齿轮钢渗碳温度达到950 ℃后会出现少量粗大的奥氏体晶粒,导致齿轮变形,极大地降低了齿轮疲劳性能[4]。而渗碳温度在1 000 ℃时,钢中会出现大量粗大奥氏体晶粒,导致齿轮零件报废。为了使齿轮在高温渗碳后奥氏体晶粒不出现异常粗大,可主要通过添加少量的Al、Ti、V、Nb、B等微合金[2,5−7],形成 AlN、TiN、VN、Nb(C,N)、BN等夹杂物并钉扎晶界,抑制奥氏体晶粒长大。

尽管国内开展了SCM420H 齿轮钢相关的研制工作[8−9],但是其讨论的重点在于对冶炼工艺和组织调控的总结,对SCM420H 齿轮钢高温渗碳效果与微合金化的大生产应用效果却鲜有研究报道。因此,笔者采用钒微合金化细晶方法对高温渗碳SCM420H 齿轮钢中的奥氏体晶粒尺寸进行了控制,通过调控特征成分含量范围、连铸工艺参数、加热工艺参数,将高温渗碳SCM420H 齿轮钢奥氏体晶粒尺寸控制在不低于6 级,碳偏析偏差值约为0.01%,淬透性带宽(J10 mm)硬度值(HRC)在34~38 范围内。

1 生产工艺与检测

1.1 生产工艺流程

钒微合金化SCM420H 齿轮钢生产工艺流程采用长流程工艺:高炉铁水→130 t 转炉→130 t LF 精炼→130 t RH 精炼→280 mm×280 mm 连铸→步进式加热炉→连轧机轧制→自然冷却→精整。SCM420H 齿轮钢轧制的成品规格为直径65 mm 的圆棒。

1.2 检测试验

1.2.1 化学成分检测

根据SCM420H 齿轮钢成分及钒微合金化细晶思路确定了钢种的具体成分内控范围,在同一浇次的2 炉280 mm 方坯中分别取1 批连铸坯进行编号,分别为批号1 和批号2,取轧制后的两个批号的圆钢进行化学成分取样分析,采用QSN 750 直读光谱仪、O-N-H 836 型氧氮氢联合测定仪和C-S 844 型碳硫测定仪进行成分检测分析,相关成分范围如表1 所示。其中,在成分内控范围内,为满足含钒第二相粒子的有效析出,采用热力学分析确定了钢中钒含量和氮含量范围。为分析圆钢中碳偏析情况,根据图1 所示取点方式,在距边部5 mm 左右均匀钻点,取钢屑分析碳含量及其偏析程度。

图1 碳偏析取样示意Fig.1 Sampling points for carbon segregation determination

表1 SCM420H 齿轮钢化学成分要求及设计范围Table 1 Chemical compositions requirements and design range for SCM420H gear steel %

1.2.2 显微组织与夹杂物观察

对Ø65 mm 规格圆钢按GB/T 13298−2015《金属显微组织检验方法》[10]取样及试样制备要求,在半径位置取15 mm×15 mm 毛坯样,磨制平行于轧制方向作为观察面分析圆钢的带状组织。按GB/T 6394−2017《金属平均晶粒度测定方法》[11]取样及试样制备要求,在半径位置取10 mm×10 mm毛坯样,试样经940、960 ℃及980 ℃内保温6 h 进行渗碳,确保获得1 mm 以上的渗碳层。采用ZEISS Axio Lab.A1 正置金相显微镜对这2 个轧制批次进行带状组织分析和奥氏体晶粒度分析。

采用Zeiss Sigma 500 型热场发射扫描电子显微镜对钒微合金化的SCM420H 齿轮钢中夹杂物和纳米级析出物进行了观察能谱分析,讨论了夹杂物和纳米级析出物成分与形态大小之间的关系。

1.2.3 淬透性测试

对两个轧制批次按920 ℃±10 ℃进行正火、925 ℃±5 ℃淬火工艺进行热处理,并按GB/T225−2006《钢淬透性的末端淬火试验方法(Jominy 试验)》[12]的要求进行末端淬透性试验,制成Ø25 mm 标准端淬试样,每个批次各取3 个试样进行淬透性硬度检测。

2 结果与讨论

2.1 钢的化学成分及组织控制

2.1.1 钢中化学成分与物相的关系

本研究采用含钒夹杂物发挥钉扎晶界、阻碍奥氏体晶粒长大的作用,调控钢的化学成分、加热工艺对夹杂物尺寸和奥氏体晶粒尺寸及其稳定性都起着至关重要的作用。

钢中加入少量的Al 主要是用于脱氧,而加入的钒是强氮化物形成元素,为确定钢中V、N 合适的量,形成足够的VN 析出相钉扎晶界。根据夹杂物析出热力学计算的平衡浓度积公式,lg([V]·[N])=3.63−8 700/T[13],计算了VN 夹杂物在1 100 ℃(1 373 K)到800 ℃(1 073 K)之间的平衡曲线,如图2 所示。在V∶N 理想化学计量关系(质量百分数比值为2∶1 到3∶1)内,VN 在900 ℃(1 173 K)时能析出,因此将V、N 内控成分百分含量分别控制在0.03%~0.05%、0.012%~0.018% 范围内,如图2 中黑色方框所示。

图2 V-N 相平衡浓度曲线Fig.2 Equilibrium concentration curve of V-N phase

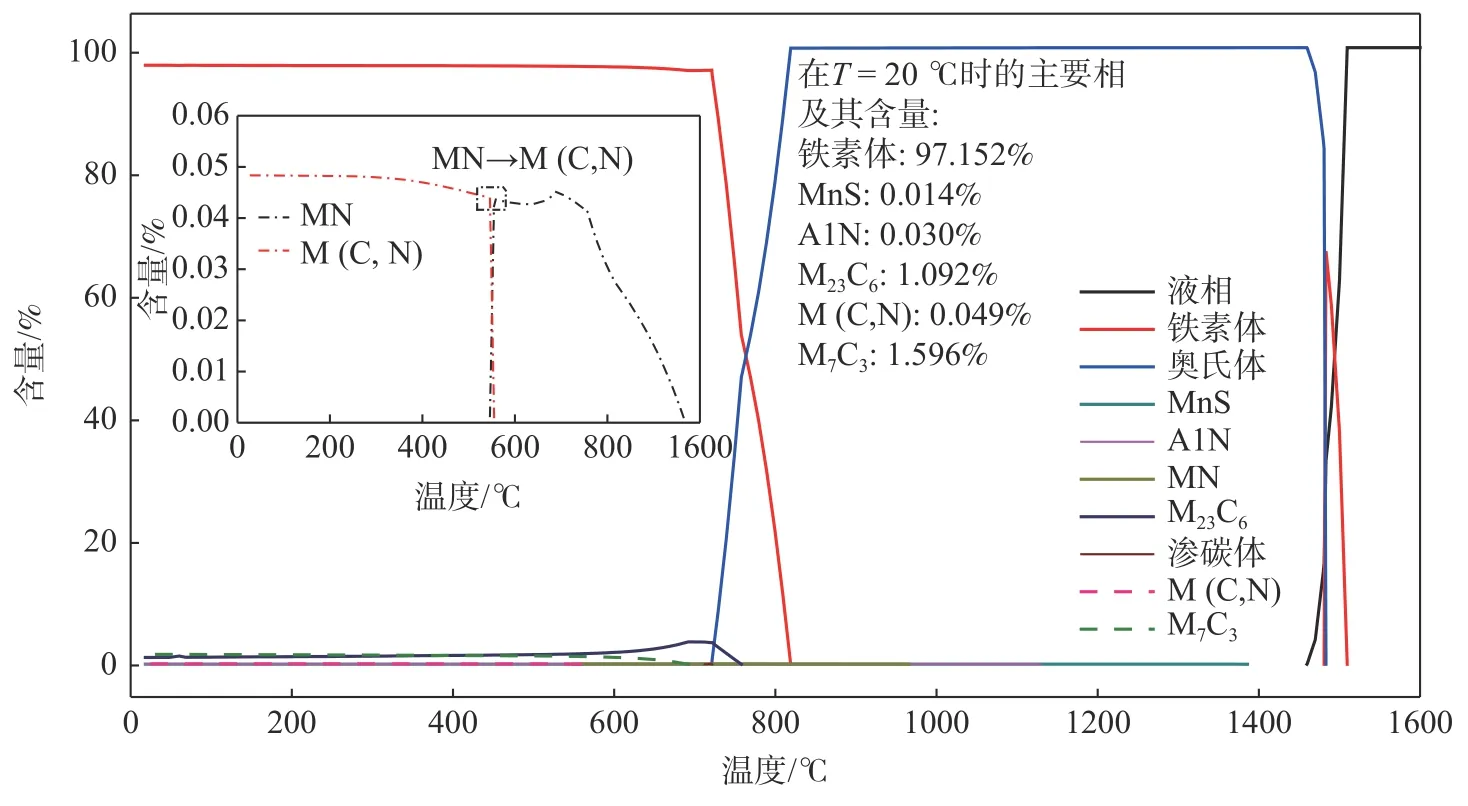

采用J MatPro 计算软件根据批次2 的化学成分计算了SCM420H 钢主要组分的相图,如图3 所示。随着温度的降低,钢的基体组织转变路径为:液相→高温铁素体(δ-Fe)→奥氏体(γ-Fe)→铁素体(α-Fe),钢中第二相粒子主要是碳化物(M23C6和M7C3)、氮化物夹杂(MN,M 主要为V 和Ti)和MnS 夹杂物。其中,MN 在966 ℃时析出,并在559 ℃时向M(C,N)发生转化,且转化过程所需的温差是较小的。在20 ℃时的钢中,M(C,N)质量百分数约为0.049%。

图3 SCM420H 钢主要物相相图Fig.3 Phase diagram of main components of SCM420H steel

由于SCM420H 钢淬透性带宽硬度值(HRC)需≤4 及高温奥氏体晶粒度≥6 级,需对钢中成分范围进行窄带化精确控制。在冶炼生产时需对合金,如Mn、Cr、Mo、V 等进行高位料仓自动加入,并确保加入量精确到10 kg 级。精炼过程中,可在RH 工序根据LF 精炼出站检测情况适当补加增碳剂,从而确保碳含量在内控范围内;另外,为了确保氮稳定可控,真空处理采用全程吹氮气增氮,真空处理结束后补喂氮铬线增氮。根据笔者对CrMnTi、CrMo 系及MnCr 系齿轮钢产品淬透性检测分析经验,每提升质量百分数为0.017%C、0.06% Mn、0.067%Cr或0.02%Mo 可使齿轮钢中硬度值(HRC)提升1,而残余B 元素需保持在0.000 3 %以下,从而确保淬透稳定性[14]。

2.1.2 轧材中的显微组织控制

为了控制加热工艺对奥氏体晶粒度的影响,本研究根据试验生产的铸坯尺寸情况及加热工艺条件,将加热温度控制在1 200 ℃±20 ℃,在预热段(室温升至850 ℃左右)加热时间控制在120 min 以内。

经过上述成分窄带化控制和加热工艺控制,将钒微合金化SCM420H 齿轮钢两个批次样品在940、960 ℃和980 ℃温度下保温6 h 进行渗碳处理。两个批次样品中的带状组织及保温后的奥氏体晶粒度大致相同,如表2 所示。

表2 圆钢显微组织情况Table 2 Microstructures rating of steels

以960 ℃为例,两个批次样品中的带状组织和奥氏体晶粒度分别如图4、5 所示。图4 的带状组织检测表明,两个批次样品中带状组织均可控制在1.5~2.0 级。

图4 960 ℃渗碳处理后钒微合金化SCM420H 齿轮钢带状组织Fig.4 Banded structures of V microalloyed SCM420H gear steel after carburization at 960 ℃

图5 的奥氏体晶粒检测表明,在960 ℃保温经过6 h 渗碳处理后,奥氏体晶粒度达到7.5~8.0 级,且未出现混晶,说明在该温度内保温渗碳处理,晶粒长大趋势不明显。

图5 960 ℃渗碳处理后钒微合金化SCM420H 齿轮钢奥氏体晶粒度Fig.5 Austenite grain size of V microalloyed SCM420H gear steel after carburization at 960 ℃

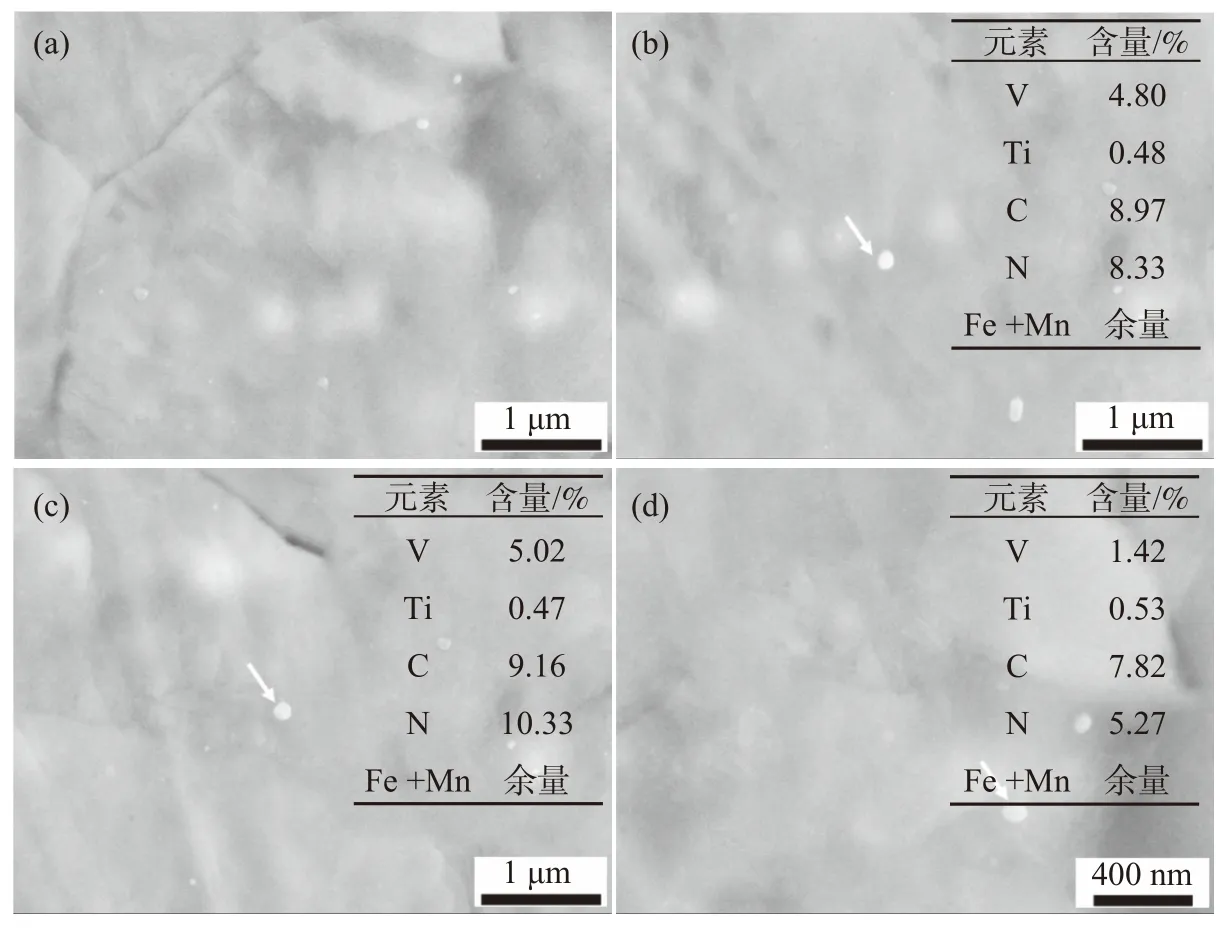

通过扫描电镜观察,发现钒微合金化SCM420H钢中的M(C,N)分布于晶粒内部和晶界附近,且数量较多,如图6(a)所示。该类M(C,N)主要是以V、C、N 元素为主的纳米级球形V(C,N)析出物,等效直径约为50~100 nm,白色箭头所指析出物成分及含量如图6(b)~(d)所示。结合金相试验的观察分析结果不难发现,这些纳米级V(C,N)析出物能够起到钉扎晶界和抑制奥氏体晶粒长大的效用。

图6 钒微合金化SCM420H 钢中的V(C,N)析出物Fig.6 V(C,N)precipitation in vanadium microalloyed SCM420H steel

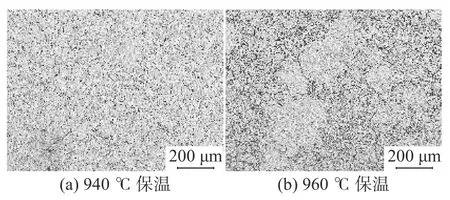

与未加入钒的SCM420H 圆钢(其余化学成分完全按照内控成分设计生产的圆钢)相比,按照相同制样和检测方法分析了其在940 ℃和960 ℃保温6 h 的奥氏体晶粒度,实际检测的晶粒度情况如图7所示。

图7 的检测结果表明,不加钒的SCM420H 圆钢在940 ℃保温渗碳时出现了少量奥氏体晶粒长大现象;而随着保温温度的提高,在960 ℃时奥氏体晶粒长大非常显著,出现了大量的粗大奥氏体晶粒。也有文献认为奥氏体晶粒的尺寸和带状组织带宽是受热变形过程的终了温度影响的,终了温度越高得到的晶粒越粗大[15]。

图7 不加V 的SCM420H 齿轮钢中奥氏体晶粒度Fig.7 Austenite grain size of SCM420H gear steel without V addition

上述检测结果说明钒微合金化高温渗碳SCM420H 钢中,添加适量的钒与钢中的氮在加热、轧制过程中会析出VN,并起到稳定的钉扎作用。在后续960 ℃、甚至980 ℃的高温渗碳时,V(C,N)不会产生重溶引起奥氏体晶粒生长现象,从而起到了细化奥氏体晶粒的作用。而不加钒的SCM420H钢依靠少量的AlN 夹杂物钉扎晶界、细化奥氏体晶粒,在后续960 ℃高温的长时间的保温过程中,晶界中的AlN 出现了部分重溶,导致部分晶粒长大,从而出现了混晶现象。

2.2 碳偏析及淬透性分析

2.2.1 碳偏析控制水平

对批次1 和批次2 中碳偏析检测的结果表明,碳含量在试样边部和中心处都较小,在3、7 号取样点位较大,但整个试样横截面不同位置碳的含量波动值均在0.19%~0.21% 范围内,炉批次间成分偏差较小,偏差值约为0.01%,如图8 所示。

2.2.2 碳偏析与淬透性的关系

连铸工艺的稳定性既影响着产品化学成分的均匀性,也影响着齿轮钢淬透性的稳定程度,而碳元素的均匀性对齿轮钢淬透性稳定性影响最大。对不同合金系列低碳齿轮钢中影响成分均匀性的连铸工艺开展了大量试验研究,分析了碳偏析与淬透性之间的关系。研究结果表明,圆棒试样全截面的碳波动在0.025%~0.045% 范围内,碳偏析对淬透性带宽硬度值(HRC)影响可达到2~3。

优化连铸结晶器电磁搅拌强度是减小铸坯碳偏析、提高端淬检测值稳定性、实现齿轮钢淬透性窄带化控制的有效途径之一[16]。因此,为了降低碳偏析对淬透性稳定性的影响,根据现场设备工艺能力,将280 mm×280 mm 断面试验钢的连铸结晶器电磁搅拌强度参数由300 A,2.5 Hz调整为150 A,2.5 Hz;相应地,将拉速由0.90 m/min 调整为0.85 m/min,过热度控制在15~30 ℃。

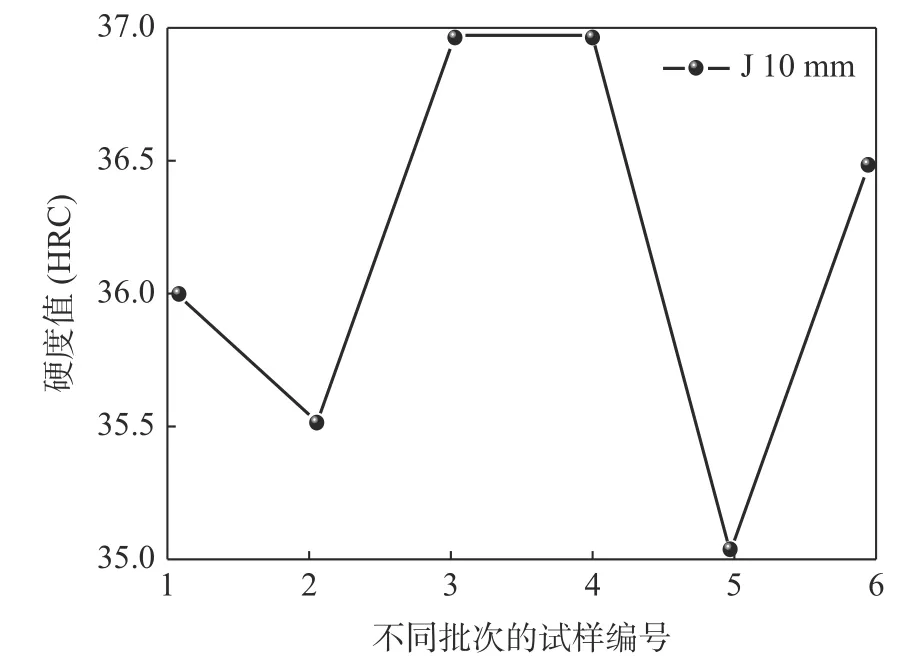

对钒微合金化高温渗碳SCM420H 齿轮钢淬透性采取窄带化控制,J10 mm 的硬度值(HRC)要求在34~38。图9 为上述两个批次共计6 个样品的淬透性检测结果,1~3 号为批次1 的试样,4~6 号为批次2 的试样。结果表明,在较好的成分控制和组织控制条件下,同一炉批号及不同炉批号的试样淬透性硬度值(HRC)最高为37,最低为35,淬透性带宽硬度值(HRC)可控制在3 以内。

图9 不同试样端淬硬度值分布情况Fig.9 Distribution of end-quenching harnesses of different samples

3 结论

对高温渗碳SCM420H 齿轮钢进行钒微合金化处理,并对钒微合金化的齿轮钢中组织及淬透性进行了研究,主要结论如下:

1)在钒微合金化SCM420H 齿轮钢成分内控范围内, 对VN 的析出热力学研究表明,将V 和N 的含量范围分别控制在0.03%~0.05% 和0.012%~0.018%,而对该钢种的相图计算表明固溶型夹杂物MN 在966 ℃时析出,在559 ℃时向M(C,N)发生转化,钢中M(C,N)质量百分数约为0.049%,采用成分范围窄带化控制可实现成分均匀分布,并满足奥氏体晶粒尺寸和淬透性要求。

2)为实现该齿轮钢在高温渗碳过程中奥氏体晶粒不低于6 级,需将加热温度控制在1 200 ℃±20℃,在预热段(室温升至850 ℃左右)加热时间控制在120 min 内,在940~980 ℃高温渗碳保温6 h 后,带状组织控制在1.5~2 级,奥氏体晶粒可稳定在7.5~8 级,M(C,N)主要为纳米级球状V(C,N),其在钢中能起到良好的钉扎晶界、细化奥氏体晶粒的作用。

3)除成分窄带化控制外,将连铸结晶器电磁搅拌强度参数调整为150 A,2.5 Hz,铸坯拉速为0.85 m/min,浇铸时过热度为15~30 ℃,可将碳含量偏差值控制在约为0.01%,良好的碳含量均匀性有利于淬透性的窄带化控制,淬透性检测结果表明,同一炉批号及不同炉批号试样的淬透性硬度值(HRC)最高为37,最低为35,淬透性带宽硬度值(HRC)≤3。