淤泥层中沉管隧道基础形式选型及沉降数值分析

陈海军, 孙志彬, 张聚文

(1.中铁隧道勘察设计研究院有限公司, 广州 511458; 2.合肥工业大学 汽车与交通工程学院, 合肥 230009)

广州市南沙区作为珠三角交通枢纽及大湾区交通基础设施的重要组成,将构建由轨道交通、高快速路、水上交通和航空运输有机结合的高效综合交通系统。在轨道及市政交通建设将不可避免遇到过江隧道建设问题。由于南沙区内“三水一河两岸”的滨水道路较多,接线条件苛刻,过江隧道方案若采用盾构法对地面道路影响较大,且无法实现与地面道路及地下环路的连接。若采用明挖围堰法需中断航运,且对红树林等自然保护区与水环境影响较大;若采用沉管法可缩短隧道长度,且岸上路段匝道数量少,距离短,可节约工程投资。

沉管隧道作为跨越江河湖海的水底隧道工法之一,具有埋置深度灵活、土地利用率高、防水性能好、地层适应性强等优点,目前世界上已修建了120多条沉管隧道,但其工后沉降问题一直是关注重点。

王光杰等[1]结合室内回弹试验、现场平板载荷试验及堆载试验,确定了开挖基坑内基底土层的再压缩模量值,并采用数值计算分析了沉管隧道的沉降差,得出了沉管隧道地基土在各个施工工序条件下的沉降变形量,与实测结果进行对比验证,吻合较好。魏纲等[2]收集了国内外19座沉管隧道的沉降实测数据,分析了施工期间沉降、工后沉降、总沉降的分布规律及沉降、总沉降引起的管段首尾沉降差和管段之间接头处沉降差的分布规律与沉降原因。李剑等[3]利用 ANSYS 有限元计算软件建立了沉管隧道二维模型,并对沉降控制和沉管隧道的沉降机理进行了分析。

由于沉管隧道建设的基础围岩地质情况差异很大,对于某一具体沉管隧道在调研已有工程经验的基础上,仍需根据实际工况进行专门研究。本文基于Plaxis 2D软件对南沙区拟采用沉管隧道的施工方案进行数值模拟,针对不同基础施工方案分别模拟该工况下沉管隧道纵横断面的沉降,并对沉降结果进行评估。

1 工程概况

1.1 区域地质情况

南沙地区地处珠江三角洲平原前缘河口地带,属珠江I级阶地,地势开阔低平,由冲积平原及少量丘陵台地、海岛组成,整体较为平坦。该地区的地层分布以燕山花岗岩和第四纪海陆相沉积物为主,其中第四纪沉积物中分布大量的淤泥、淤泥质砂及淤泥质黏土。南沙黏土在地层中分布广泛,且含水率高、压缩性大、承载强度低。

南沙地区水网密布,河涌纵横,属于平原河流,水流平缓,潮汐明显,潮差平均 2.4 m,水资源总量约 76.9 m3/s(664万m3/d)。南沙区潮汐属不规则半日潮,由于受径流影响,年最高潮位多出现在汛期,而年最低潮位则出现在枯水期[4]。

1.2 地基岩土层分布情况

南沙地区的地质勘察资料表明,该地区软土主要为淤泥、淤泥质土、淤泥混粉细砂等,一般分布在地表硬壳层之下,大部分地段软土为单层,局部为双层,其下卧层多为砂层,部分为黏性土。由于受河道分布、地形影响及地质生成环境的不同,软土在层理构造、展布深度和成层厚度上均有明显差别,软土土质也复杂多样。基岩主要为花岗岩,物理力学性质好,多揭露于场区深部,呈层状分布。以蕉门水道地质纵断面为例,淤泥层最大厚度达到24 m以上,下层为粉质黏土、砂质黏性土,基岩为强-中风化花岗岩,如表1所示。

2 沉管隧道铺设基础设计方案

在调研已有沉管隧道建设经验基础上,针对南沙地区不同海相淤泥层厚度提出了5种设计方案:

1) 淤泥层厚度小于2 m时,选择换填法[6],换填材料可选取级配良好的中粗砂,不含植物残体、垃圾等杂质,含泥量少于5%;

2) 淤泥层厚度为2 m~4 m时,采用抛石挤淤方法[7]对淤泥层进行处理,抛石挤淤的范围大约为3 m,当淤泥层厚度过大时块石底部会存在一定范围的淤泥层而造成沉降过大,可适当进行淤泥挖除后进行抛石;

3) 当淤泥深度为4 m~20 m时,采用挤密砂桩[8-9]加固;

4) 当淤泥深度为15 m~30 m时,采用水泥搅拌桩[10-11]进行加固;

5) 当淤泥深度为25 m以上时,采用PHC桩[12-14]进行加固。

3 数值分析

3.1 数值模型

为了分析不同淤泥层厚度下所采用的不同沉管隧道基础铺设形式的适宜性,采用Plaxis 2D软件建模分析。

横断面的网格划分及沉管模型如图1(a)所示。考虑到数值计算的边界效应,横断面模型的长度为200 m。自上而下的土层分别为厚6.0 m素填土,厚6.8 m粉细砂,淤泥层及基岩(厚度为50 m),淤泥层厚度随不同工况变化。模型边界条件底部为水平和竖向约束;左右两侧边界仅为水平方向约束[15-17]。沉管结构采用结构单元进行模拟,其力学与几何参数按照实际工况取值。

纵断面的网格划分及沉管模型如图1(b)所示。

表1 蕉门水道典型纵断面围岩变化[5]

模型为2节长度220 m的沉管,土层分布情况、约束情况与横断面模型相同。横纵断面的土体本构模型选用Mohr-Coulomb弹塑性模型,沉管结构采用线弹性模型。

(a) 横断面

(b) 纵断面

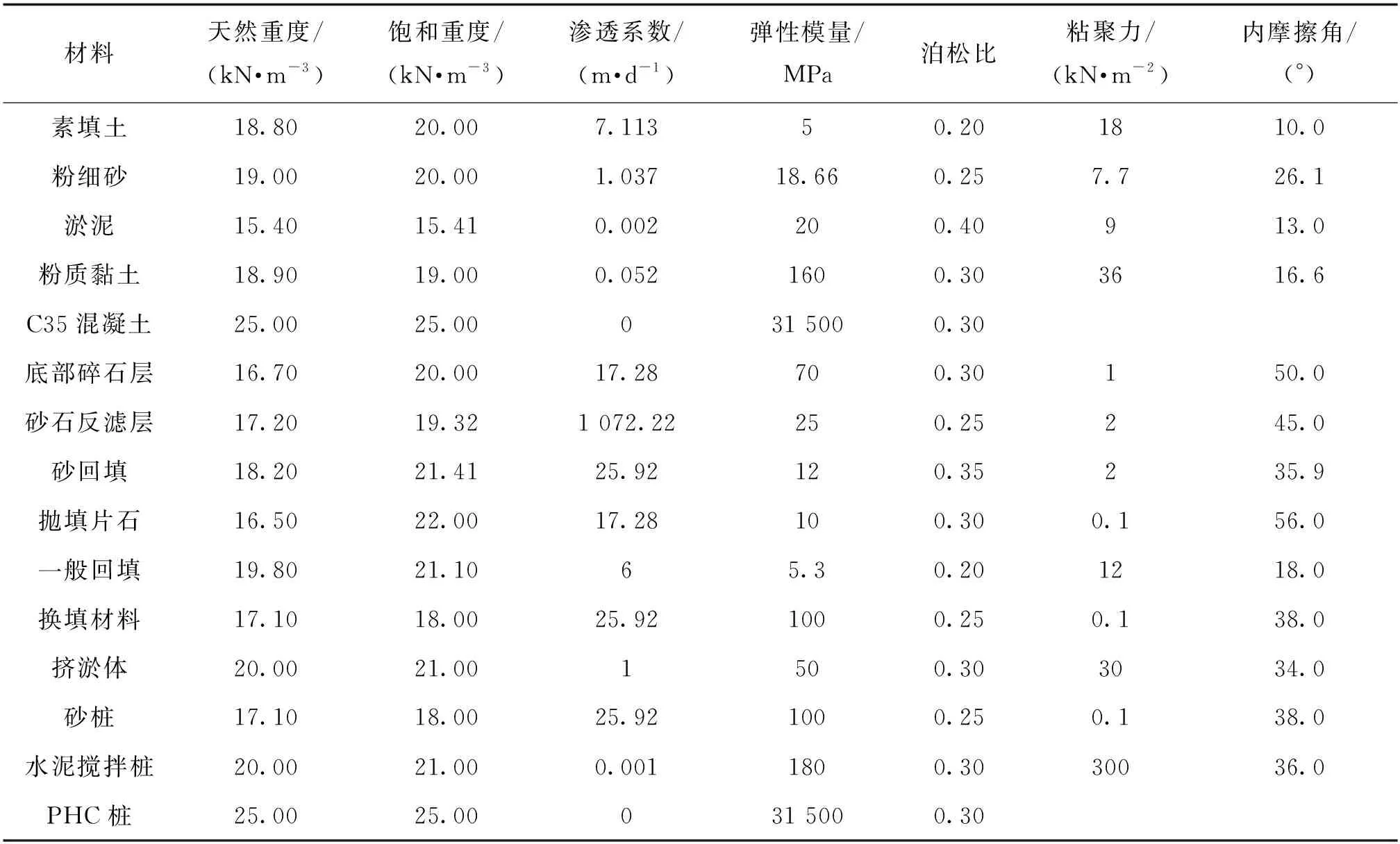

根据已有地质和设计资料,并结合相关工程经验,得到各岩土层和桩参数,如表2所示。

3.2 各方案计算结果分析

1) 换填方案

采用换填对淤泥层进行处理,淤泥层厚度为1.6 m,模型深度为60 m。沉管隧道横断面位移云图如图2(a)所示。由图2(a)可知,沉管隧道横断面的沉降变化沿其左右连接处中心呈对称分布,外侧沉降最大,为24.11 mm,其次是左右沉管连接中心部分的沉降,为22.47 mm,行车隧孔底部的沉降相对较小。单个沉管底部的沉降变化趋势是从两侧逐渐向沉管中部减小,沉管最小沉降出现在中部,为22.45 mm。

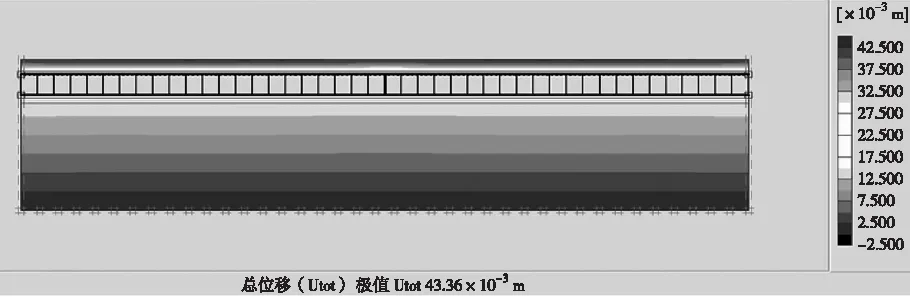

沉管隧道纵断面位移云图如图2(b)所示。由图2(b)可知,在沉管顶部,土体沉降位移变化较大,最大沉降为43.36 mm。由于沉管顶部土体未受荷载的预压,稀疏松散的抛石以及回填土投入后,经过长年累月的固结土体密实,位移变化较大。沉管下部土体由于受到沉管重力、荷载等作用,变形从垫层往下依次减小,沉管底部沉降的最大位移为16.64 mm。

表2 岩土层及桩参数

(a) 横断面

(b) 纵断面

2) 抛石挤淤方案

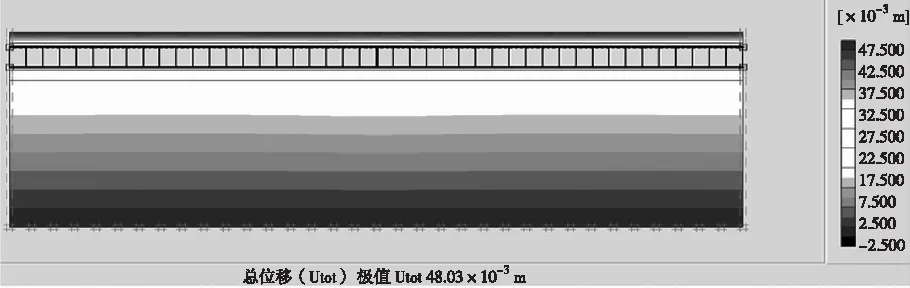

抛石挤淤纵断面位移云图如图3(b)所示。由图3(b)可知,沉管顶部的最大沉降为48.03 mm,沉管底部的最大沉降为25.90 mm。抛石挤淤体有人工硬壳层效应,置换淤泥层后,块石之间相互挤密咬合形成一个强度高、整体性稳定的硬土层,增大了地基模量,提高了地基承载能力,同时抛石挤淤体能有效利用下卧层的承载力,加上其整体性好、强度高,能将荷载传递到更大范围的下卧层中,使下卧层所受应力均化,充分利用软土的承载力,减小沉降。

(a) 横断面

(b) 纵断面

3) 挤密砂桩分析

采用挤密砂桩进行加固,淤泥层厚度为11.5 m,模型深度为80 m。挤密砂桩桩径为1.6 m,砂桩间距为3.4 m×3.4 m,正方形布置,基底桩长为20 m。挤密砂桩利用挤密作用置换掉部分的淤泥质土,使得桩与桩间土一起作用共同承担上部荷载。挤密砂桩的横断面位移云图如图4(a)所示。由图4(a)可知,沉管隧道的最大沉降为42.13 mm,最小沉降为39.83 mm;另外,2节沉管连接的中部沉降也较大,为40.84 mm。

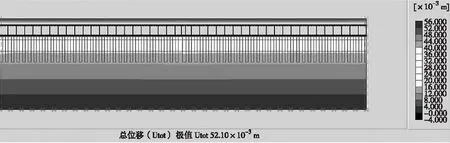

挤密砂桩的纵断面位移云图如图4(b)所示。由图4(b)可知,沉管顶部的最大沉降为52.10 mm,沉管底部沉降的最大位移为25.93 mm。挤密砂桩在水下的置换率可达到60%~70%,且砂桩在地基中还是一个很好的竖向排水通道,可促进排水固结,减小工后沉降,但高置换率的挤密砂桩造价相对较高。因此,结合工程实际情况,合理选择挤密砂桩[11]。

(a) 横断面

(b) 纵断面

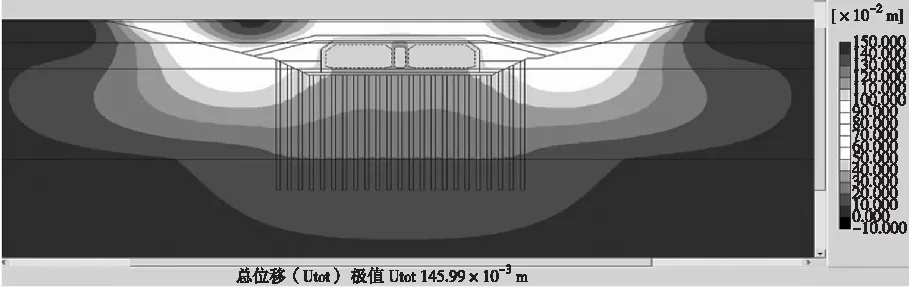

4) 水泥搅拌桩方案

采用深层水泥搅拌桩进行加固,淤泥层厚度为23.6 m,模型深度为80 m。其中水泥搅拌桩桩径为0.7 m,桩间距为2.9 m×3.4 m,矩形布置,基底桩长为30 m。深层水泥搅拌桩属于半柔性半刚性桩,可根据土层强弱,调整桩身甚至各段的水泥掺量,使桩土强度得到充分发挥。

水泥搅拌桩的横断面位移云图如图5(a)所示。由图5(a)可知,沉管外侧沉降最大为42.72 mm,其次为2节沉管连接处沉降,为40.24 mm,行车隧孔底部中心的沉降最小,为37.79 mm,沉管差异沉降为4.93 mm。

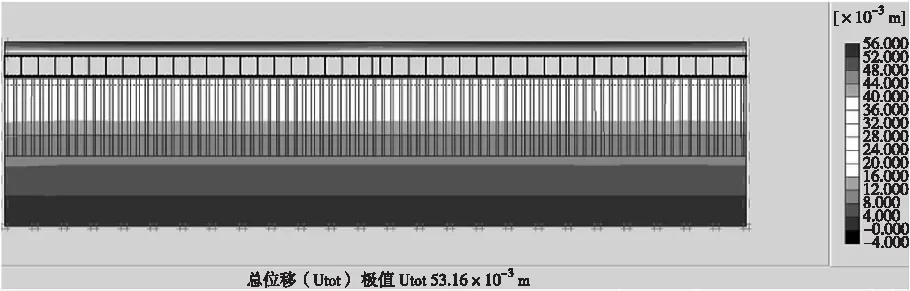

水泥搅拌桩的纵断面位移云图如图5(b)所示。由图5(b)可知,沉管顶部的最大沉降为53.16 mm,沉管底部的最大沉降为29.72 mm。水泥搅拌桩通过水泥与土的一系列化学反应,可提高地基土的承载力和稳定性,能较好地控制工后沉降[17]。

千里黄土塬,坡满“粉佳人”。在洛水之畔的陕西省白水县,进入上色采摘期的苹果开始抹上收获的胭脂,而一场聚焦苹果提质增产、水肥一体化技术的论坛也在这个时节的苹果最佳优生区拉开了帷幕。8月29日,诺贝丰中以水肥一体化技术高峰论坛在陕西省渭南市白水县召开。国内外专家、经销商代表和当地果农等近千人出席活动。

(a) 横断面

(b) 纵断面

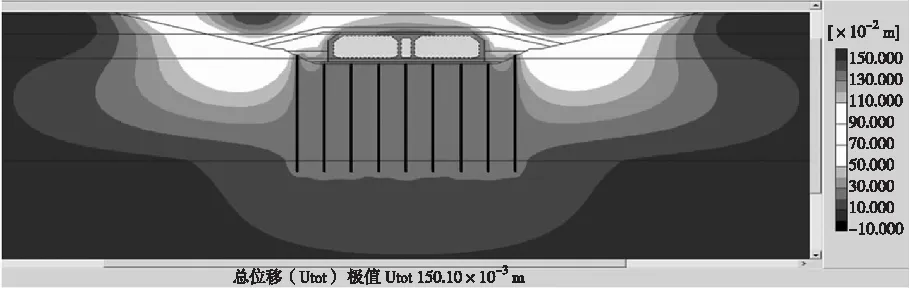

5) PHC桩方案

采用PHC桩进行加固,淤泥层厚度为28.6 m,模型深度为90 m。PHC桩桩径为0.6 m,桩间距为5.25 m ×5.25 m,正方形布置,基底桩长为30 m。PHC管桩是采用先张法预应力离心成型工艺,单桩承载力高,与桩周土体共同承担上部荷载,可有效控制沉降[13]。

PHC桩的横断面位移云图如图6(a)所示。由图6(a)可知,沉管隧道的沉降沿左右沉管连接中心呈对称分布,沉管隧道外侧最大沉降为29.19 mm,对于单个沉管,沉管底部中心分别到沉管外侧和内侧的沉降变形都在增大,行车隧孔底部中心的沉降最小,为22.18 mm,沉管连接中心处的沉降为25.89 mm,沉管总体差异沉降为7.01 mm。

PHC桩的纵断面位移云图如图6(b)所示。由图6(b)可知,沉管顶部的最大沉降为44.73 mm,沉管底部的最大沉降为22.20 mm。PHC桩的整体抗压、抗弯刚度都比较大,能够有效提高地基土的承载力和稳定性,从而较好地控制施工后的地基沉降。

(a) 横断面

(b) 纵断面

6) 换填+砂桩沉降差异匹配度分析

纵横断面在模型长度、模型材料(横断面沉管由实体单元构建,纵断面沉管由结构单元构建)等方面存在差异,为了确保纵横断面之间的位移差值在允许的误差范围内,选取不同工况组合进行分析。

为了更进一步优化设计方案,加强砂桩工况下的地基强度,改变砂桩桩径为2.6 m×2.6 m,正方形布置,即采取加大桩密度的方法,以便尽可能减小模型中2种工况下的沉降位移差值;在2节管节之间使用剪力键连接,同时为了使沉管的沉降位移不受剪力键刚度的影响,在模型中将剪力键视为柔性材料、抗压刚度以及抗弯拉刚度的取值较小。采用换填及砂桩组合而成的纵断面模型的沉降位移云图如图7(a)所示。由于换填材料和砂桩的减沉效果不一样,同时在剪力键处刚度较小,模型中间的土体位移变化发生了明显的波动,沉管最大沉降位移为27.43 mm,达到匹配要求,具体参数如表3所示。

由沉降位移量变化与选取沉管长度的比值可以看出,加密后,过渡段沉降位移的变化率有所减小,沉降位移曲线更加平缓。由此可得出结论,通过调整地基置换率的方法,在沉管沉降位移开始突变区域进行桩密度改变,可有效控制沉管过渡段的沉降差异,以达到地基基础整体刚度的连续性[12]。

7) 抛石+砂桩沉降差异匹配度分析

采用抛石挤淤及砂桩组合而成的纵断面模型的沉降位移云图如图7(b)所示。砂桩桩径为2.6 m×2.6 m,正方形布置,由于抛石材料和砂桩的减沉效果不一样,模型中间的土体位移变化发生了明显的波动,沉管最大沉降位移为26.82 mm,满足匹配要求,具体参数如表3所示。

(a) 换填砂桩

(b) 抛石砂桩

表3 换填+砂桩与抛石+砂桩沉降差异匹配对比

加密后,过渡段沉降位移的变化率有所减小,通过调整地基砂桩密度的方法,可有效控制沉管过渡段的沉降差异,最终实现沉管纵向刚度的平顺过渡。

4 结论

结合南沙区水文地质条件,提出了南沙地区适用性的沉管隧道铺设方案,并利用Plaxis 2D软件对不同设计方案进行了模拟,得出如下主要结论:

1) 针对南沙区不同淤泥层厚度,提出5种沉管基础设计方案,并对不同方案进行数值有限元分析。淤泥层厚度小于2 m时,选择换填法;淤泥层厚度为3 m~4 m时,采用抛石挤淤;淤泥层厚度为4 m~20 m时,采用挤密砂桩;淤泥层厚度为15 m~30 m时,采用水泥搅拌桩;淤泥层厚度为25 m以上时,采用PHC桩。

2) 不同设计方案下横断面沉降变形规律一致:地基及回填土体的沉降云图,大致沿左右沉管连接处中心呈轴对称分布;沉管底部的最大沉降位于沉管外侧,中心处次之,左右箱室中心处的沉降最小。换填和抛石挤淤下沉管隧道的底板沉降均在30 mm以下,挤密砂桩和水泥搅拌桩下其底板沉降达到40 mm以上,PHC桩下沉降数值也为30 mm以下。根据总沉降在10 cm以内的沉降控制标准,计算所得5种方案的沉降值均满足设计要求。

3) 纵断面沉降分析模型结果表明,沉管隧道周围土体的变形与沉降规律较为相近,各工况下的沉管位移沉降均小于50 mm,且不同工况下的沉降位移差值较小。2种不同地基相邻工况下的地基沉降规律与均质地基情况下较为相似,但刚度较大地基沉降有增大趋势,而刚度较小地基有减小趋势,差异沉降较均质地基结果较小,总体沉降数值介于2类均质地基的沉降数值之间。

本文分析结论可作为淤泥质地层中沉管隧道基础选型及设计参考,设计过程中应结合地勘报告进行详细方案设计。

——初级保健中慢性病患者的治疗依从性及相关因素的横断面研究