pc-LED双热源热模型实验研究

谢仁璞,靳斌,杨艳,岳兴鹏

(西华大学电气与电子信息学院,四川成都 610039)

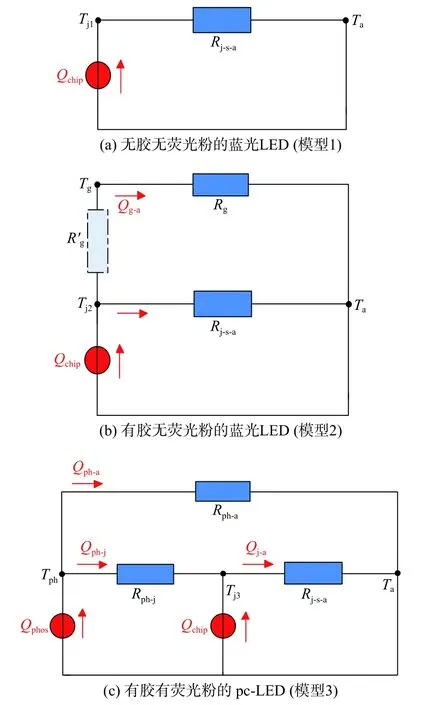

荧光粉转换型白光LED(phosphor conversion white light LED,pc-LED)是蓝光LED照明应用的主要方式[1−2]。YAG:Ce3+荧光粉受蓝光激发会发热的现象已经被研究者关注[3−4],新热源的发现势必影响LED结温和寿命评估,这也要求LED原来的单热源下通道热阻模型,如图1(a)所示,应改进为双热源双通道热阻模型[5],如图1(b)所示。文献[6]在文献[5]基础上用T3ster热阻仪间接测量了LED整体热阻,用红外热像仪测量了荧光胶温度,并计算了双热源双通道热模型的上下热阻值。本课题组注意到pc-LED的上通道散热不可忽视[7],发现需要更多的测量信息才能计算出上通道热阻,同时又受文献[6]启发,采用直接测量结温和荧光胶温度的方法进一步研究pc-LED 的散热状态。

图12 种LED热模型图

常规的结温测量方法有正向电压法[8]、管脚测温法[9−10]、红外热像仪法[11−12]。这些方法大都是间接测量法,受标定精度影响,误差较大。虽然管脚测温法是直接测量,但是管脚与LED芯片中间有键合金丝,电路板的热阻、热容都会引入不确定性。荧光胶温度测量方法有红外热成像法[11−12]、光谱法[13−16]等,它们同样受标定精度影响。为此,本文将LED芯片焊接在标准PT100芯片上直接测量结温,把微型热电偶头凝固在荧光胶中测量荧光粉温度,通过直接测量的数据,计算各热阻值和热流值。

1 实验

1.1 样品制备

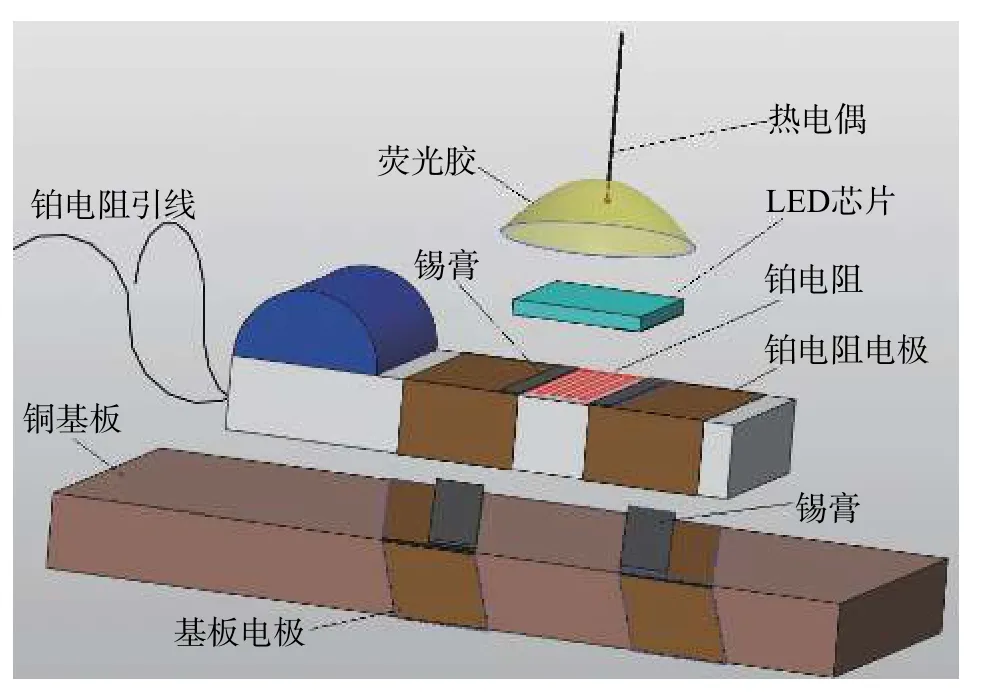

图2是样品组成图,测结温用德国森姆特薄膜铂电阻PT100芯片(5 mm ×2 mm ×1 mm),测量荧光粉温度用K型热电偶(触点直径为0.2 mm),被测LED是三安光电S-75ABFSD倒装LED芯片(1.8 mm ×1.8 mm ×0.5 mm),额定功率为1 W。

图2 样品组成图

在PT100芯片上缠绕2条相互绝缘的铜箔胶带(厚为0.05 mm)作电极;把LED芯片的二电极用回流焊焊接在PT100芯片上制作的铜电极上;再将PT100芯片用回流焊焊接在铜基板(30 mm ×4 mm ×0.5 mm)上。

因为LED倒装芯片的PN结面直接焊在PT100芯片感温面,所以PT100能直接测量LED结温。微型热电偶凝固在荧光胶中,并不与LED倒装芯片的蓝宝石接触。荧光胶是用直径15μm的荧光粉与环氧胶,按质量比1:10配制。

1.2 测量装置

测量装置如图3所示。可编程直流电源工作在恒流模式,精度为1%,给倒装LED芯片供电;PT100芯片为A级,精度为0.15℃;万用表测Pt100电阻,并将电阻换算成温度,测量精度为1%;创慧积分球和光谱仪CMS-2S,测量光辐射功率,精度为2%;微型热电偶型号为TT-K-36,精度为1.1℃;温度测量仪测量热电偶,精度为1%。实验前用标准测温仪和精密热电阻、热电偶进行比对测量,保证测量精度。

图3 测量装置图

1.3 实验模型

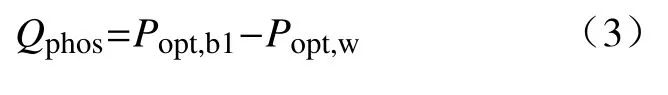

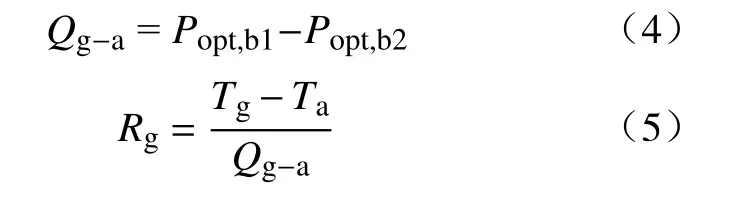

如图4所示,本文提出3种模型,并制作3类测试样品:1)无胶无荧光粉的蓝光LED(模型1),与文献[6]相同;2)有胶无荧光粉的蓝光LED(模型2),与文献[6]相比增加了无穷大热阻R′g(文献[6]认为Tg=Tj2),因为本课题组在实验中发现纯环氧胶温度远高于结温,但是没有出现荧光胶向PN节传递热量的现象;3)有胶有荧光粉的pc-LED(模型3),形式与文献[6]相同(文献[6]设定),但本文不要求Rg与Rph−a+Rph−j相等。

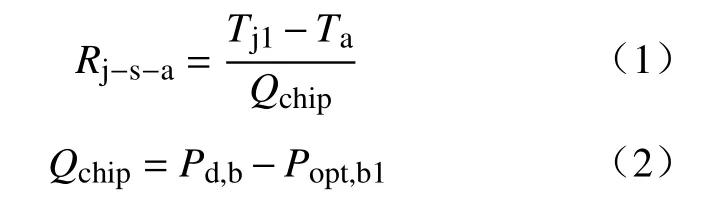

1.4 实验公式

如图4所示,3种模型下通道热阻因为结构和材质相同,所以具有相同的值,计为Rj−s−a,是PN结向下到基板—空气的热阻,如式(1)。3种模型LED芯片的发热功率主要是芯片内量子效率和PN结的薄膜电阻决定,在同一电功率时,发热功率相同,计为Qchip,等于电功率减去模型1的蓝光光功率,如式(2)。

模型3的荧光粉热功率Qphos是蓝光光功率没有完全变为白光光功率产生的,等于模型1的蓝光光功率减去模型3的白光光功率,如式(3)所示。

图43 类LED热模型图

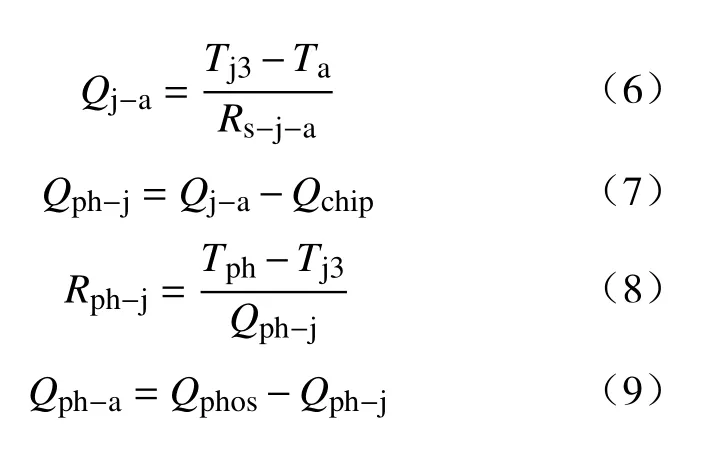

在图4(b)中,模型2的纯胶热功率Qg-a是蓝光在胶中产生,等于模型1的蓝光光功率减去模型2的蓝光光功率,如式(4)所示;模型2的热阻Rg为测点—硅胶—空气热阻,如式(5)所示。

在图4(c)中,模型3的向下热功率为Qj−a,如式(6)所示;荧光胶测点到PN结的热功率如式(7)所示;荧光胶测点到PN结的热阻Rph−j如式(8)所示;荧光胶测点到上空气的热功率Qph−a如式(9)所示;荧光胶测点到上空气的热阻Rph−a如式(10)所示。

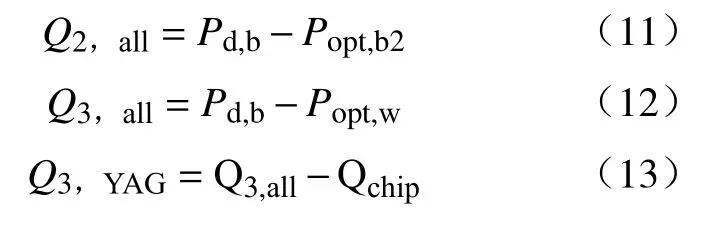

定义模型2总发热功率为Q2,all,如式(11)所示;模型3总发热功率为Q3,all,如式(12)所示;荧光粉发热功率为Q3,YAG,如式(13)所示。

定义模型3等效总热阻为Reff,j-a如式(14)所示。

2 实验数据分析

在室温为12.0℃的环境中,3种样品依次在恒流模式下从50 mA开始,每次递增50 mA直至500 mA,先测量电压、电流、结温、胶温,再将样品放入积分球中测量光功率。

经过8次测量,数据稳定,重复性在2%以内,其中的一组数据如表1所示,表中:Pd,w为电功率,Popt,b1为无胶无粉蓝光光功率,Popt,b2为有胶有粉蓝光光功率,Popt,w为有胶有粉白光光功率,Tph为荧光胶温度,Tj1为无胶无粉蓝光芯片结温,Tj2为有胶无粉蓝光芯片结温,Tj3为有胶有粉白光芯片结温,Tg为有胶无粉的环氧胶温度。

为验证本文直接测量的结温可靠性,将本文方法与正向电压法[8]进行对比。在相同条件下,正向电压法测得的结温分别为57.55、58.87、57.31、73.68、72.36、73.37℃,本文方法测得的结温分别为61.82、62.14、61.98、77.47、76.89、77.12℃,其结果相差不大,表明本文方法可信。

本课题组进行多样品反复实验后发现,模型2的环氧胶温度Tg明显高于模型2的结温(电功率为1.45 W时,高65.2℃),说明模型2的环氧胶在发热,但是模型2的结温和模型1的结温几乎相等,说明模型2的胶没有向PN结传递热量,好像存在一个无穷大热阻Rg′。多次实验都是这样结果,说明不是偶然因素导致,所以本课题组在图4(b)中加入无穷大热阻Rg′。

从表1看出,模型3的荧光胶温度高于模型3的结温(电功率1.45 W时,高66.7℃),模型3的结温高于模型1的结温(电功率1.45 W时,高22.2℃),说明荧光粉在发热,而且热量传到模型3的PN结,提升了结温。模型3尽管有向PN结传热,荧光胶的温度Tph仍高于模型2的环氧胶温度Tg(电功率1.45 W时,高25.8℃),说明掺入荧光粉后发热量增量较大。

环氧胶发热在UV-LED应用中是常见现象。文献[8]认为蓝光在胶面有全反射,并被表面胶吸收变成热能,再一个因素是纯环氧胶热导率低(0.2 W/m℃),YAG:Ce3+荧光粉热导率高(24 W/m℃),按照质量比10:1荧光胶导热率比环氧胶提升10倍,所以出现:模型2的环氧胶温度Tg明显高于模型2的结温,但没有明显导热;模型3的荧光胶的温度Tph高于模型3的结温,而且有明显的传热现象。

表2是基于表1的原始数据按照公式(1)—(13),计算出的图4模型中热阻值和热量值,以揭示pc-LED在各种功率下的上下通道热阻和上下通道传热量。

表1 实验测量3种LED的各参数值

从表2数据看出,模型3的上热阻Rph−a是下热阻Rph−j的2.7~5.2倍,这与文献[6]接近。对比Rph−a+Rph−j与Rg,发现工作在大功率状态时它们很接近,这与文献[6]一致,而在低功率状态时,Rph−a+Rph−j比Rg大20%~30%,与文献[6]不同。

荧光粉产生的热量大部分是流向PN结,在表2第10行数据看出,荧光粉产生功率为0.259+0.113=0.372 W,是LED芯片发热功率0.77 W的48%,约69.6%的荧光粉功率流向PN结,导致模型3的结温比模型2的结温高24.3℃(表1第10行),少部分通过LED表面向上散失(占电功率1.45 W的10.0%)。

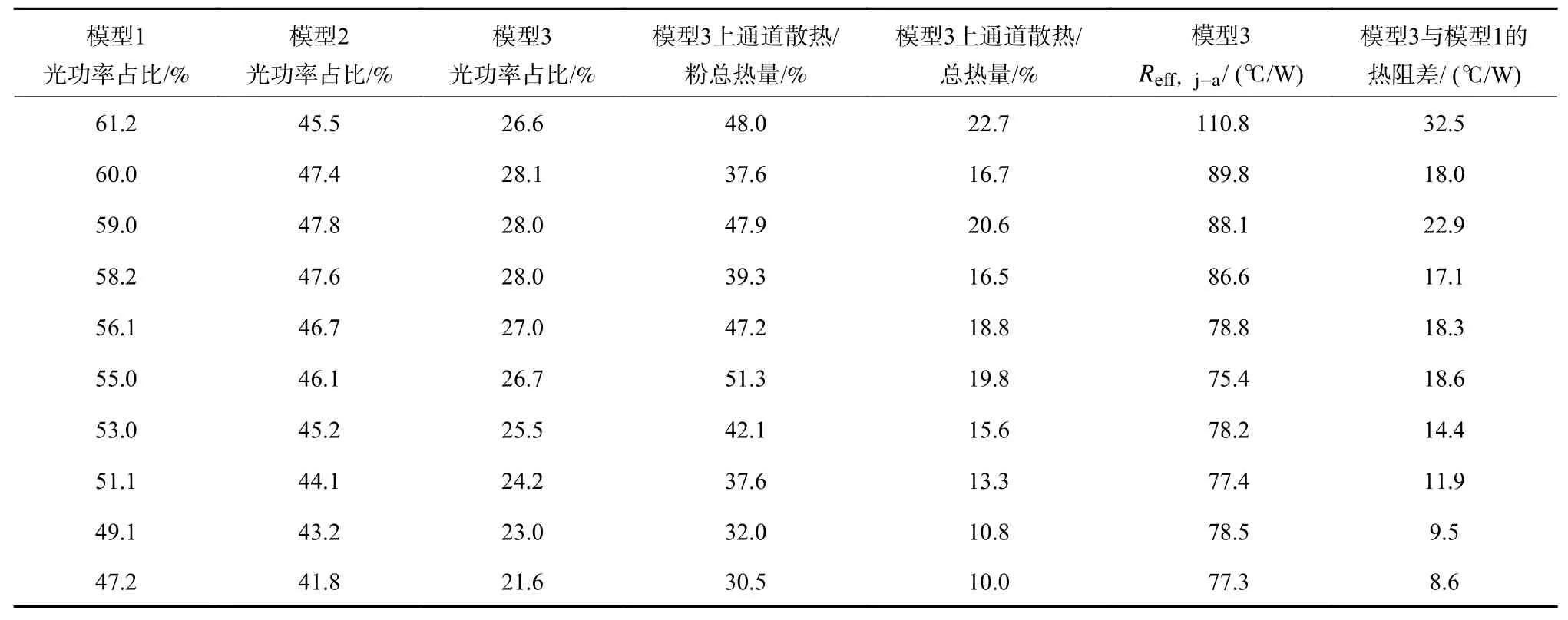

表3是根据表2数据计算的各模型的光功率占总电功率的比例、模型3向空气的散热量与荧光粉发热量的比例、模型3向空气的散热量与总电功率的比例、按照公式(14)计算的模型3的等效总热阻Reff,j−a、模型3与模型1的热阻差。

表2 LED热功率、热阻计算

从表3第10行数据看出,在光功率与总电功率占比方面,模型1并不低(为47.2%,低电功率时,为61.2%),模型3由于荧光粉发热,其降低很快(为21.6%~26.6%)。光功率占比降低是由于热功率占比上升导致,其中LED芯片热功率Qchip是荧光粉热功率Q3,YAG(=Qphos)的1~2倍,与文献[6]接近,LED芯片发热比文献[6]略大。

pc-LED光电转换效率低是共识,通常20%~30%的电功率转换为光,(这与模型3的光功率占比相同)。从表3第6行数据看出,模型3的等效热阻,比模型1的热阻Rj−s−a小(表3第7行数据),这是因为模型3结温虽然升高很多,同时荧光粉也增加了向下流的热功率,导致向下流的总热功率也增大了很多。这就出现了模型3比模型1结温升高很多,而热阻反而小,看似矛盾的现象,而且这不能理解为是因为上通道也在散热造成的。

表3 各模型占比

现在计算结温的方法通常都是按照模型1[8]式(15),计算结温Tj,而在测试LED热阻时势必是按照更真实的模型运行(即模型3),把模型3的等效总热阻Reff,j-a理解为模型1的下热阻RLED下,这样就把RLED下理解小了。

从表3数据看出,模型3的PN结等效热阻为77.3℃/W(电功率1.45 W时),比模型1的下热阻Rj−s−a的85.8℃/W小8.6℃/W,这个差值应计入灯珠热阻(因为基板等热阻环节相同)。一般的灯珠热阻是几个℃/W,模型认知的错误会导致灯珠热阻评估成倍的减小,导致按照公式(15)计算的结温会明显偏低。

3 结论

本文采用经济、标准的微型测温元件,尽可能减小了对热阻、热容的影响,还避免了T3ster和红外热像仪等昂贵仪器的使用;通过直接测量LED的结温和荧光粉温度,发现了环氧胶也有在蓝光照射下的发热现象,改进了文献[6]提出的双热源双通道散热模型;通过计算出的上下通道热阻和热流量,揭示了pc-LED的散热规律,为LED工程设计提供理论依据。