基于仿生结构的金刚石钻头高通量设计及实验

徐 良,刘一波,阎 磊,徐 强,孙延龙

(1.安泰科技股份有限公司,北京 100081;2.中国钢研科技集团数字化研发中心,北京 100081;3.北京安泰钢研超硬材料制品有限责任公司,北京 102200;4.钢铁研究总院,北京 100081)

0 引言

美国政府2011年提出“材料基因组计划”[1-2],采用高通量设计、制备和表征技术,将计算数据与实验数据相结合,高通量材料计算与多尺度模拟相结合,促使材料研究从传统的试错模式转向低成本、高效率、短周期的新模式,从而加快新材料的研发速度,实现研发成本和周期降低的目的[3]。

本文所述金刚石钻头为金刚石-金属基复合材料,是由金刚石与金属粉末混合烧结而成,金刚石在金属粉末内均匀分布,作为硬质相参与破碎岩石;金属粉末是由多种单质粉末或预合金粉末组成胎体,作为粘结体包裹住金刚石。碎岩时,胎体和金刚石同时被磨损,但胎体的耐磨性远低于金刚石的耐磨性,可保证金刚石出露一定的高度;如果胎体磨损过快,金刚石很容易脱落,如果胎体磨损过慢,金刚石不出露,钻切效率低。因此胎体内金属粉末的设计工作特别复杂,要将金刚石牢固把持住,要与钻切对象匹配,保证金刚石正常出露但不过早脱落;除此之外,金刚石的品级、粒度和浓度对钻切性能的影响也是巨大的,所有这些均是变量因素,改变一个参数可导致最终结果的大幅变化。因此引入高通量设计就显得尤为重要[4-5],否则就会在一次次的试错实验中浪费大量的人力物力成本和时间。

本文所述仿生结构金刚石钻头,模仿昆虫表面的凹坑(图1)具有很好的耐磨性这一特点[6-10],对仿生钻头耐磨表面形态进行优化设计,采用ANSYS软件对非光滑形态进行高通量计算模拟,建立仿生表面三维模型,计算钻头底唇面非光滑度大小的最优值[11]、非光滑凹坑自身的大小及排列方式,目的是在最优的非光滑度及排列方式的基础上,使钻头胎体在相同的钻进工艺条件下磨损量最小。

图1 步甲虫胸节凹坑表面

1 滑动磨损数值模拟原型

对仿生钻头来说,较为简单且能实现的形态为凹坑形,选择的生物原型为步甲胸节背板凹坑表面(图1)。模仿步甲胸节背板分布的凹坑,宛如一个个小碟,设底面为水平光滑表面,该平面的数学方程为z=0,在三维欧氏空间xyz中,以xy平面为底,在坐标原点处一个“坑”的高度z的方程为[12]

其中m,n= 0,1,2……分别为沿x、y方向排布序号;另外假设

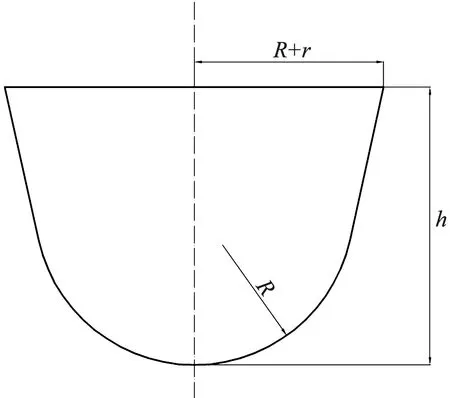

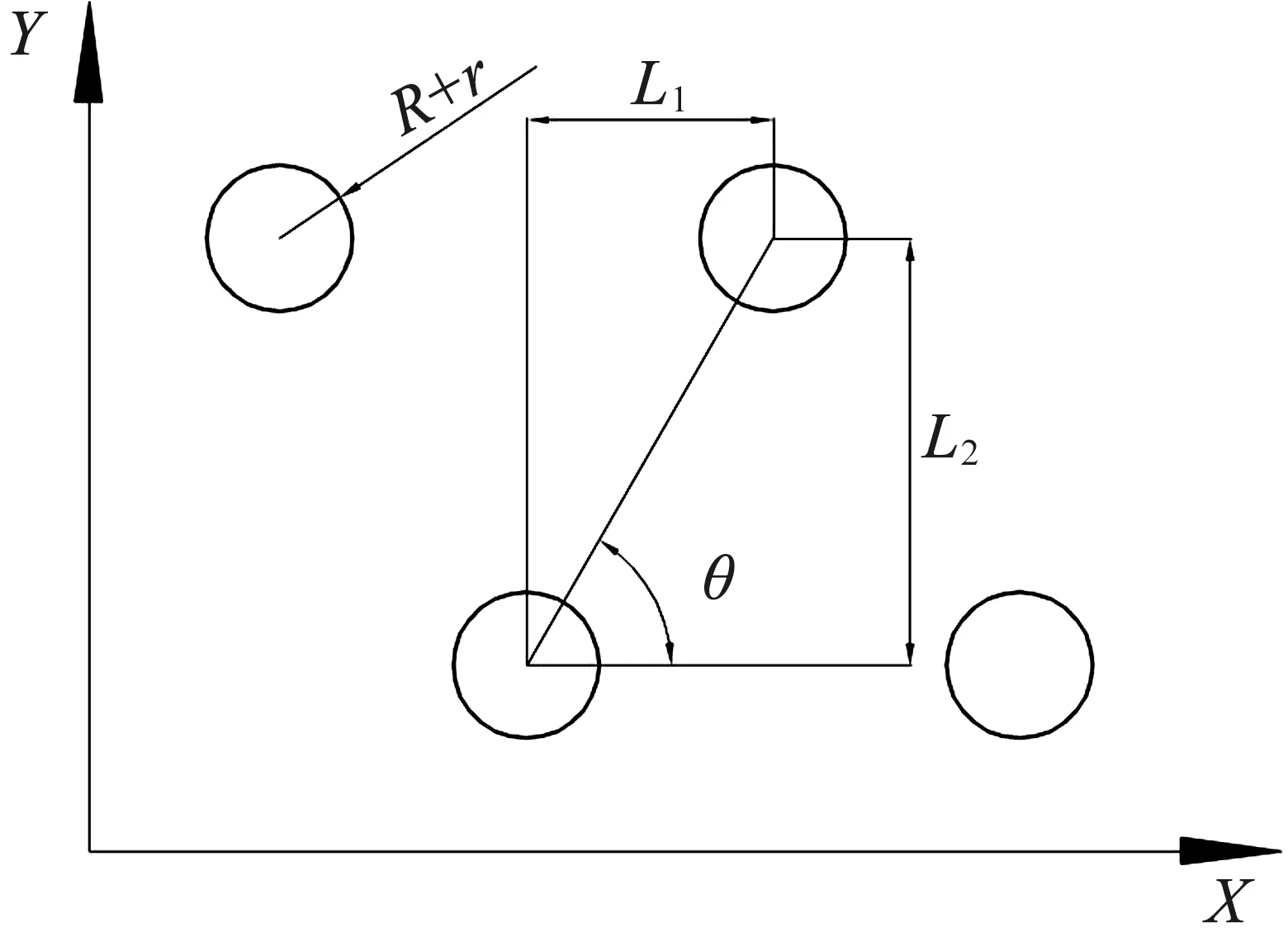

可知R、r、h决定凹坑的大小及形状(图2),L1和L2决定排布密度,θ决定凹坑的排布方式(图3)。

图2 凹坑结构图

图3 凹坑排列图

对钻头耐磨表面形态进行优化设计,可采用ANSYS软件对形态进行计算机模拟,首先确定钻头底唇面非光滑度大小的最优值,然后确定凹坑自身的大小及排列方式,目的是在最优的非光滑度及排列方式的基础上,使钻头胎体在相同的钻进工艺条件下磨损量最小。

2 滑动磨损有限元分析

利用ANSYS有限元程序进行滑动磨损过程有限元分析时,上表面采用三维弹塑性结构实体单元Solid45,材料选择双线性弹塑性体钨钴合金[13-14](小矩形块表示);下表面采用三维结构实体单元Solid65中的d-p模型[15-17],材料选择非线性材料岩石,如花岗岩(大矩形块表示)。接触类型选择面—面接触模式,上表面是弹性体接触面,采用三维目标单元TARGE170,尺寸为10 mm×10 mm×10 mm,下表面是弹塑性体目标面,采用三维接触单元CONTA173,尺寸为10 mm×10 mm×40 mm。有限元模型建好后,进入求解处理器,定义分析类型和分析选项、施加载荷和输出控制,进行有限元求解。最后进入的后处理器中进行结果后处理。在小矩形块的上表面施加8 MPa向下的面压力,边界条件中小矩形块后侧面的x方向位移设为20 mm开始计算。

2.1 凹坑形滑动磨损有限元分析

本次模拟选择固定的凹坑直径(2 mm),采用均匀排列(各个相邻凹坑之间间距均相等)的方式,调整凹坑之间的间距,分析不同凹坑间距条件下,仿生表面形态对耐磨性的影响,目的是为了获得最优的非光滑度。非光滑度可以定义为所有凹坑在底面上的投影面积之和占整个底面积的比例,凹坑形仿生表面形态模型参数如表1所示。

表1 凹坑形仿生表面模型参数

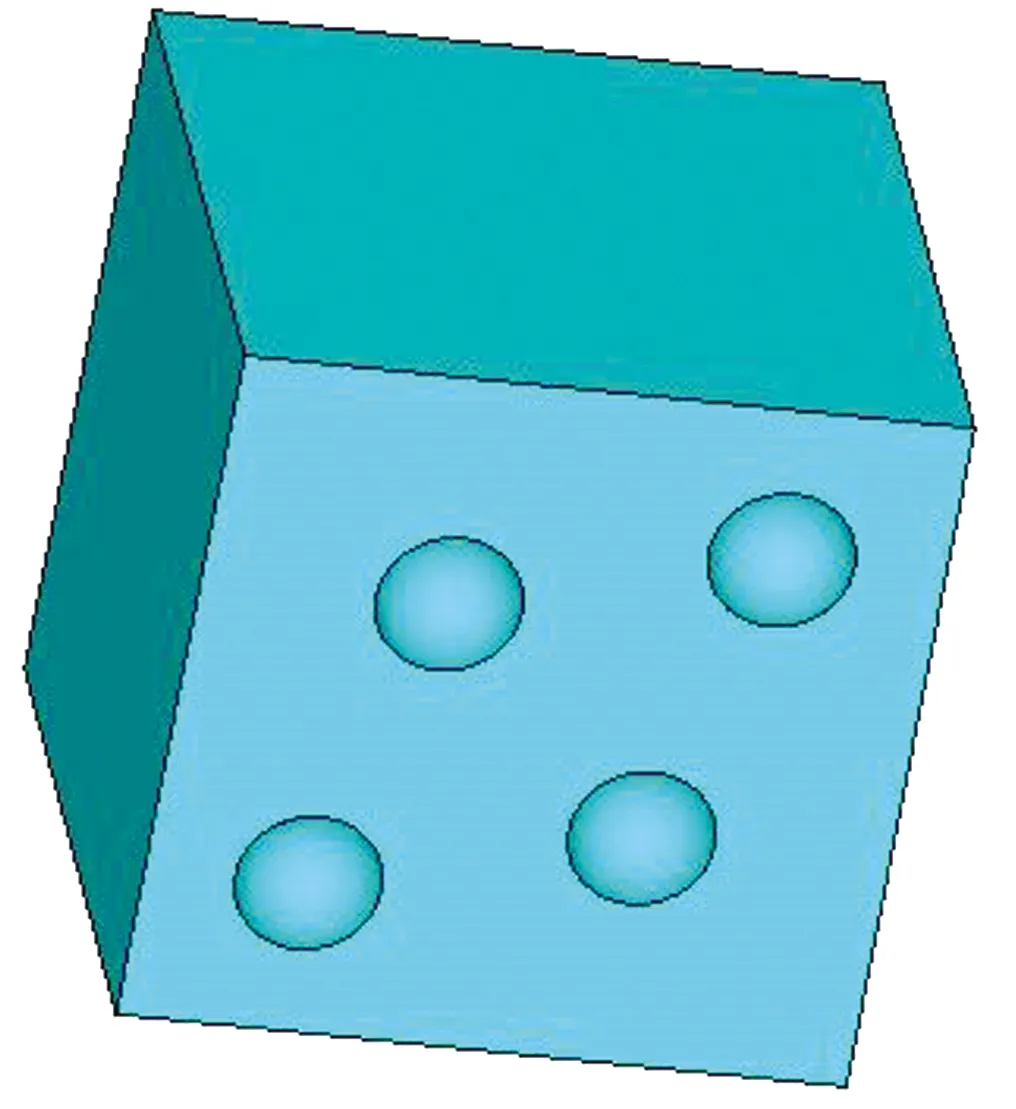

2.2 有限元模型的建立及求解

与图4所示的光滑表面磨损模型相同,首先建立上、下矩形块,矩形块的尺寸与前面相同。建立好矩形块模型后,在上矩形块的下底面建立球体模型,球的直径为2 mm,然后使用布尔操作的减命令减去各个球冠,就得到了一个个凹坑,如图4所示为与表1(c)对应的非光滑度12.6%的凹坑表面图。

图4 凹坑形(非光滑度12.6%)仿生表面形态图

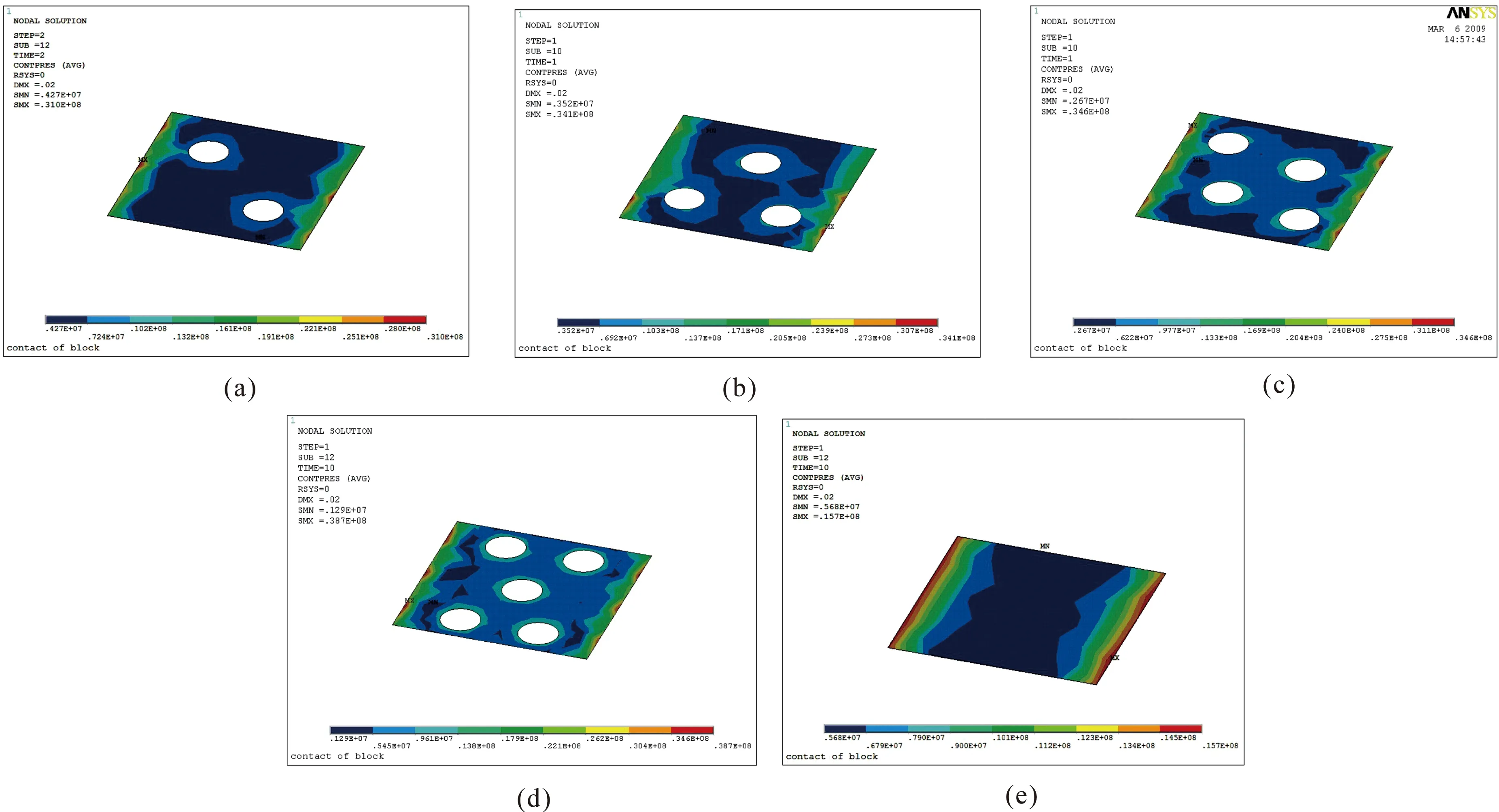

在本次模拟过程中,整个动态滑动接触磨损过程包括开始的非稳态磨损、中间的稳态磨损和最后的非稳态磨损,中间的稳态磨损占据了绝大部分。本文研究的目的是要分析不同的非光滑度对材料表面耐磨性的影响,更多的是进行稳态的滑动磨损对比,因此仅分析滑动接触磨损过程中的稳态磨损。模拟结果如图5,分别为模型a、b、c、d、e的接触滑动稳态磨损过程等效应力云图。

图5 不同非光滑度的凹坑形表面滑动磨损等效应力云图

2.3 结果分析

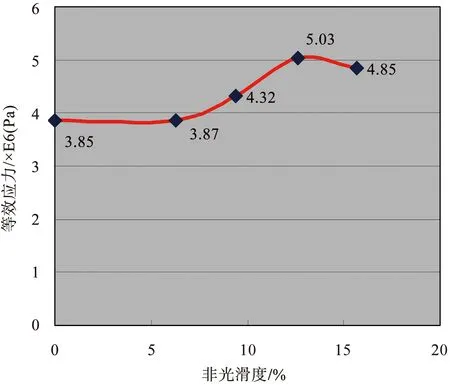

大矩形块模拟岩石,以分析等效应力为主,因为当应力达到岩石的屈服应力的时候,岩石即产生裂缝直至破碎。从图5可以得出不同非光滑度条件下岩石的等效应力结果(图6)。

图6 大矩形块(岩石)等效应力图

比较光滑试件间的磨损和凹坑形非光滑试件间的磨损,从图6可以看出,存在凹坑形非光滑形态的试件,在对其摩擦对象(大矩形块)的滑动磨损过程中,被磨损对象的等效应力均大于光滑试件对它的等效应力,这说明存在凹坑的非光滑试件更容易使被磨损对象达到屈服应力。而不同的非光滑度对等效应力的影响也是不同的,随着非光滑度的增加,等效应力呈上升曲线,但不是非光滑度越大等效应力就越大,总体的趋势应该呈抛物线形。也就是说,总存在一个最优的非光滑度使等效应力最大。从图6中可以看出,非光滑度为12.6%时等效应力最大,而后等效应力呈下降趋势;当非光滑度为12.6%时,等效应力较光滑试件提高了30%,可以认为是钻头对岩石的磨损量提高了30%。

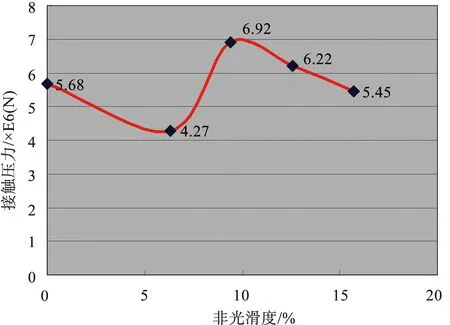

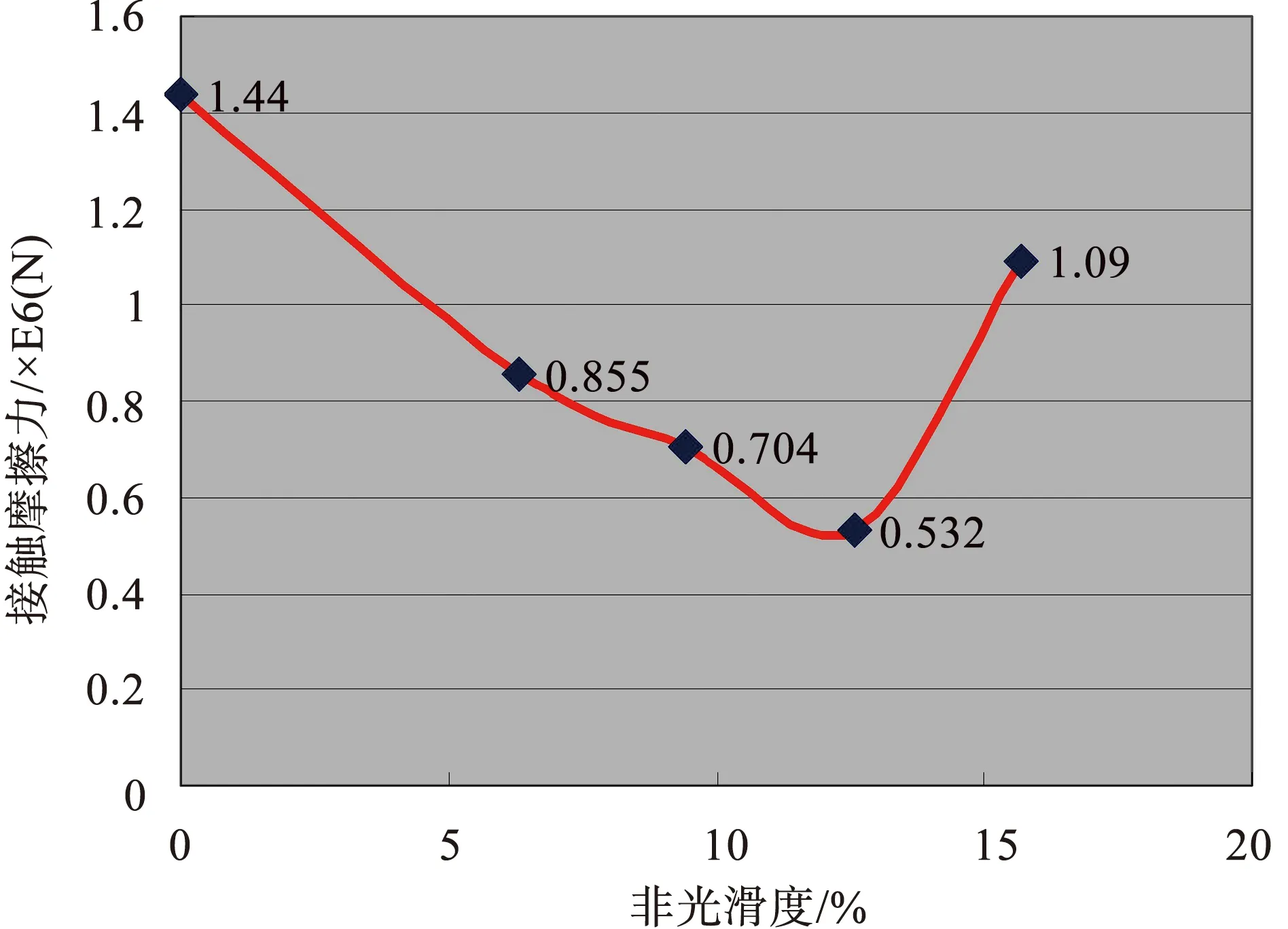

小矩形块模拟钻头,以分析接触压力和接触摩擦力为主,因为钻头中的合金材料的力学参数要远远高于岩石的力学参数,对岩石能产生破坏的应力放在钻头体内,不足以破坏钻头。不同非光滑度条件下小矩形块和大矩形块摩擦接触对之间的接触压力和接触摩擦力,分别对应图7和图8所示的接触压力云图和接触摩擦力云图。图9为接触压力对比图,图10为接触摩擦力对比图。

图7 接触压力图

图8 接触摩擦力图

从图9可以看出,接触面上的压力与非光滑度的关系相对复杂一些,光滑表面的接触压力比有些非光滑表面的接触压力要大,例如非光滑度为6.3%和15.7%的接触压力就比光滑表面的小,而非光滑度为9.4%和12.6%的接触压力比光滑表面的大。对比存在凹坑形的非光滑试件之间的接触压力,基本上呈抛物线趋势,存在最优的非光滑度,使接触压力最大。例如本次模拟中,非光滑度为9.4%和12.6%的接触压力比较大,对岩石的破碎有利;当非光滑度为9.4%时,非光滑表面的接触压力比光滑表面的接触压力提高了22%;非光滑度为12.6%时提高了10%。

图9 接触压力对比图

从图10可以看出,非光滑试件的接触摩擦力均小于光滑试件的接触摩擦力。接触摩擦力随非光滑度的变化呈抛物线趋势,存在一个最优的非光滑度,使接触摩擦力最小。本次模拟中,当非光滑度为12.6%时,接触摩擦力最小,比光滑试件的接触摩擦力减少了63%。

图10 接触摩擦力对比图

对钻头磨损起决定性作用的是摩擦功率,在相同的时间内,决定性因素可以转化成摩擦功。摩擦功越大,对钻头的磨损就越严重;摩擦功越小,钻头的寿命越长[18]。

摩擦功可以用式(2)表示:

(2)

式中:F——接触面上的摩擦力;

W——试验试块的宽度;

L—— 摩擦路程。

由式子(2)可以看出,对于固定底面积的试块,摩擦功与摩擦力成正比,那么钻头的磨损程度可以由摩擦力来体现。从图10所示的摩擦力对比图可以看出,存在凹坑形非光滑结构的试块,摩擦力越小,说明该试块越耐磨。当非光滑度为12.6%时,试块的耐磨性最好,较光滑试块的耐磨性提高了63%;其次是非光滑度9.4%的试块,耐磨性较光滑试块提高了51%。

3 实验与结果

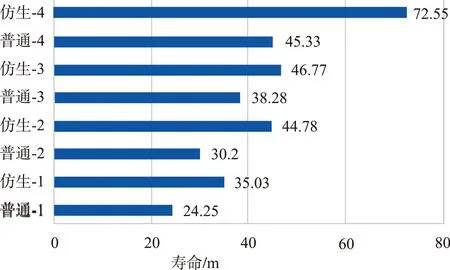

实验设计了4个直径为∅76.5mm的仿生金刚石钻头,分别为Bionic-1~ Bionic-4。根据数值模拟的结果,选择了13%的非光滑度(接近模拟效果最好的12.6%)。试验地点为吉林省夹皮沟金矿,岩层大部分为花岗岩,含部分闪长岩,岩石坚硬,磨蚀性较强,可钻性等级为7~9级。图11和图12为仿生钻头与普通钻头的钻头寿命和钻速的比较。

图11 仿生与普通钻头寿命对比

图12 仿生与普通钻头钻进效率对比

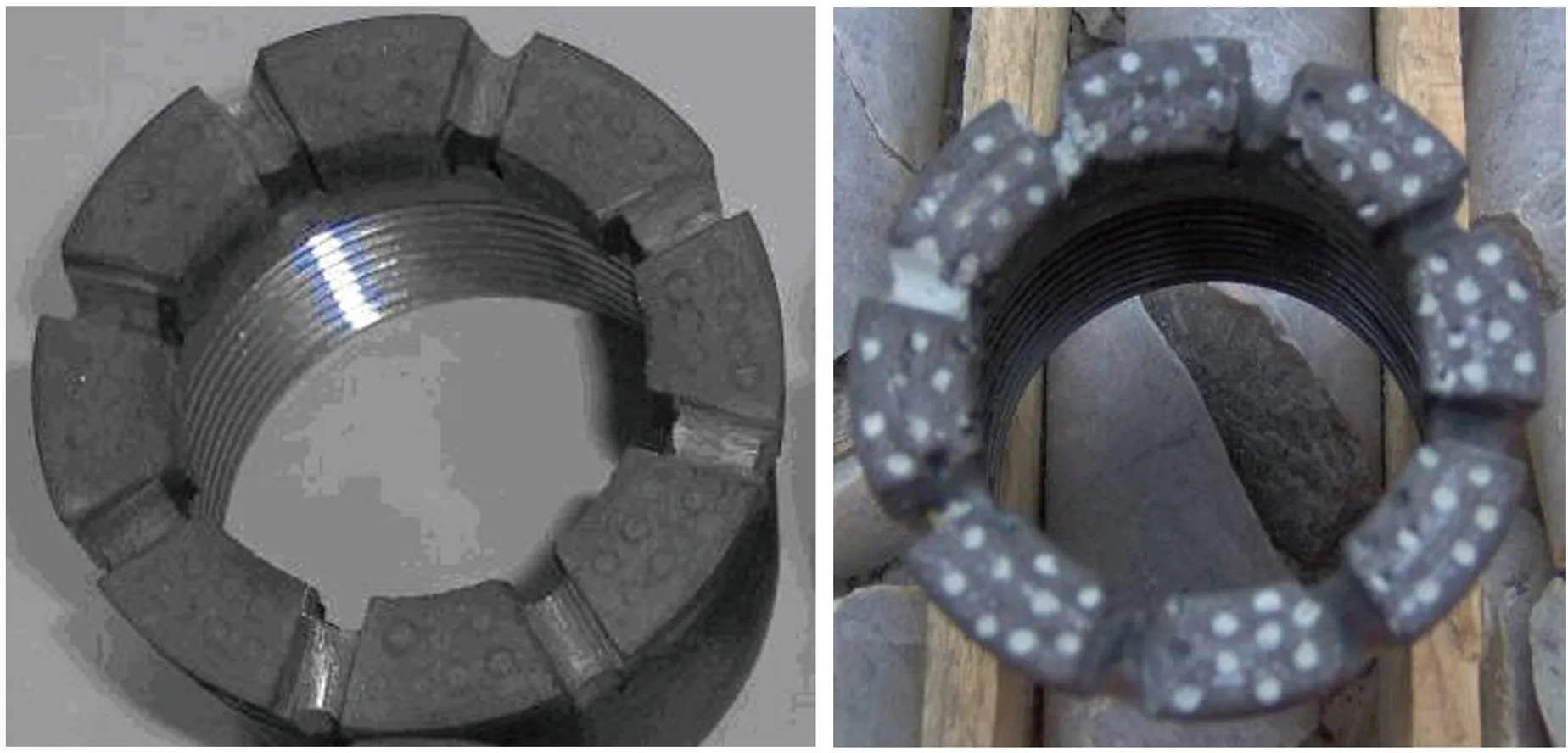

从图11可以看出:在相邻地层中,仿生钻头的寿命比普通钻头高,充分体现了仿生非光滑表面更耐磨的特性。4个仿生钻头的平均寿命44.8 m,平均钻进速度3.9 m/h;4个普通钻头的平均寿命34.5 m,平均钻进速度3.22 m/h;仿生钻头平均寿命和钻进速度比普通钻头提高29.8%和21.3%。图13为仿生钻头新旧磨损照片。

图13 仿生钻头磨损照片

4 结论与展望

(1)本文使用ANSYS有限元程序,对光滑表面和凹坑形仿生表面动态滑动磨损过程进行了三维有限元模拟。通过建立不同非光滑度的凹坑形试块,模拟分析了磨损过程中的三个重要力学参数:等效应力、接触压力和接触摩擦力。等效应力和接触压力是决定岩石破碎与否的关键因素,当非光滑度为9.4%时,岩石等效应力增加了12%,接触压力增加了22%;当非光滑度为12.6%时,等效应力增加了30%,接触压力增加了10%。这两种非光滑度的仿生钻头与普通钻头相比,碎岩效果更好。

(2)接触摩擦力是体现钻头磨损程度的重要参数,钻头底唇面凹坑的存在使钻头与岩石的的接触摩擦力有了不同程度的减少。当非光滑度为9.4%时,接触摩擦力减少了51%;非光滑度为12.6%时,接触摩擦力减少了63%。对于相同底唇面面积的钻头来说,在相同的时间内,摩擦功率下降,对钻头的磨损量减少,提高了钻头的寿命。

(3)本文设计制造了∅76.5mm仿生金刚石钻头并进行了钻进试验。通过试验可知,当非光滑度为13%时,仿生钻头的平均寿命和钻进速度比普通钻头提高29.8%和21.3%,体现了仿生钻头高效耐磨的特性。

(4)本文仅从宏观上对凹坑型仿生钻头进行设计,所建模型较简单,下一步需引入高通量设计,设计更为复杂的钻头模型,边界条件设定更为切合实际的碎岩过程,才能求得更为准确的结果。