MPCVD制备金刚石薄膜的工艺研究

孙洪涛,林 晶,赵丽丽,钱 博

(1.哈尔滨商业大学轻工学院,黑龙江 哈尔滨 150028;2.东莞市德派精密机械有限公司,广东 东莞 523000)

0 引言

随着现代科技的快速发展,人们开始对新材料进行各种探究,其中金刚石薄膜就是一颗冉冉升起的新星。因金刚石具有硬度高、耐摩擦系数小、热传导率好、空穴迁移率高、光学透过性好等诸多优良性能[1],所以金刚石研究应用于许多方向。如王世伟[2]等制备的金刚石涂层刀具比无涂层刀具的耐磨性能更好,且具有更长的寿命。李宏[3]在铜基底上制备了金刚石薄膜,发现在室温时的热传导率达到1332.6 W m-1K-1,远高于铜的热传导率。金刚石虽然在应用方面发挥了重大作用,但是天然金刚石的开采难度较大,价格居高不下,这些都是困扰金刚石应用发展的难题,而人造金刚石的产生就能很好地解决这些问题。

人造金刚石的制备方式主要有高温高压法(HTHP)[4]和化学气相沉积(CVD)[5]。HTHP是模仿天然金刚石的形成条件来制备金刚石的,HTHP法制备的金刚石大多含有大量杂质和晶体缺陷,而且造价成本较高,不利于金刚石后续的应用[6]。自20世纪80年代CVD制备金刚石的方法产生后,人们对这种制备金刚石的方法进行持续深入研究。随着现代CVD制备金刚石技术的发展,产生了多种CVD制备方法。CVD制备金刚石的主要方法有热丝化学气相沉积(HFCVD)[7]、燃烧火焰化学气相沉积(CFCVD)[8]、直流等离子喷射化学气相沉积(DCPCVD)[9]、微波等离子化学气相沉积(MPCVD)[10]等。HFCVD制备金刚石需要通过灯丝(钨、钼、钽等)高温加热来对反应气体进行电离,这个过程中灯丝会发生气化,从而造成金刚石的污染;CFCVD制备的金刚石在对反应气体与火焰接触的过程中,会因反应不充分产生非金刚石相杂质;DCPCVD需要的非常稳定的电流,而且存在电极污染的问题。MPCVD制备金刚石的方式就能很好地解决以上这些问题。

MPCVD制备金刚石薄膜已是科研界常用的一种方法,但是金刚石薄膜的制备过程中仍然存在诸多问题,如形核密度低、沉积速率慢、品质差等问题。对金刚石薄膜原理进行分析,并通过近代文献为探究制备参数对金刚石薄膜形核密度、沉积速率、品质等方面的影响来为进一步的科学研究做一份参考。

1 MPCVD制备原理和生长机理

1.1 MPCVD制备原理

MPCVD法制备金刚石薄膜是通过H2和碳源气体(CH4、C2H5OH等)等混合气体,在微波的作用下生成活性基团(C、H、CH3等),活性基团在基底上进行吸附、形核、沉积生长[11]。金刚石薄膜的制备环境通常在600℃~1300℃,压强在6×102~3×105Pa之间,C活性基团在基体表面生成金刚石相的sp3杂化键、石墨相的sp2杂化键以及其他非金刚石相,但是原子H对石墨相等非金刚石相的刻蚀速度是金刚石相的50多倍,优先对石墨相、无定形碳等非金刚石相进行刻蚀,使sp3杂化键稳定生长,使得金刚石薄膜高质量生长[12]。

1.2 生长机理

MPCVD制备金刚石薄膜,生成高品质的金刚石薄膜。如图1所示,MPCVD金刚石相生长示意图所示,过程(1)到(2)金刚石外部C-H键的产生断裂,形成C的悬挂键;(2)到(3)为悬浮键与甲基进行结合形成稳定的共价键C-CH3;(3)到(4)为在微波的能量下甲基失去H原子,形成悬挂键;(4)到(5)为形成不饱和的C=C键;(5)到(6)为不饱和键和C-H键结合形成金刚石相的sp3杂化键,但是C=C破裂,形成悬挂键;(6)到(7)为悬挂键与甲基结合形成在另一面继续生长。不断循环这个过程从而实现了金刚石薄膜的生长。

图1 MPCVD金刚石相生长示意图

2 不同工艺参数对金刚石薄膜的影响

2.1 不同形核方式的对金刚石薄膜的作用

MPCVD沉积金刚石成膜的过程中,金刚石薄膜的形核方式是保证金刚石薄膜高质量生长的重要一环。金刚石在形核过程中,在表面能高的位置活性等离子体易发生吸附、堆积,当基团尺寸达到临界尺寸时,形核稳定成型。光滑的衬底表面能过小,不利于活性基团被基底吸附,难以形核[13],沉积得到的金刚石薄膜成岛状结构分布,成膜质量差。对衬底进行预处理目的是提高基底形核均匀性和致密性,从而提升金刚石薄膜的品质。目前常用的形核方式主要有表面损伤缺陷法、过渡层法、偏压法等。

表面损伤法是形核方式中最常用的方法,通过表面损伤降低了表面形核势垒,有助于活性等离子体的吸附和堆叠,从而提高了形核密度和薄膜质量。曹菊琴[14]通过金刚石膏对硅基底进行手工研磨,发现研磨后的硅基片上极大地提高了金刚石的形核密度。I. Villalpando[15]等通过在石墨上沉积金刚石薄膜,发现在多种预处理方式中,用微米金刚石粉末超声划伤获得的金刚石薄膜的致密性和沉积品质都是最好的。通过金刚石粉末划伤后基体表面残留了金刚石微粒,这相当于为金刚石的形核提前植晶,为金刚石的形核提供了更多活性位点,形核能够直接在金刚石微粒上进行生长,提高了形核密度,从而提高了金刚石薄膜的品质。

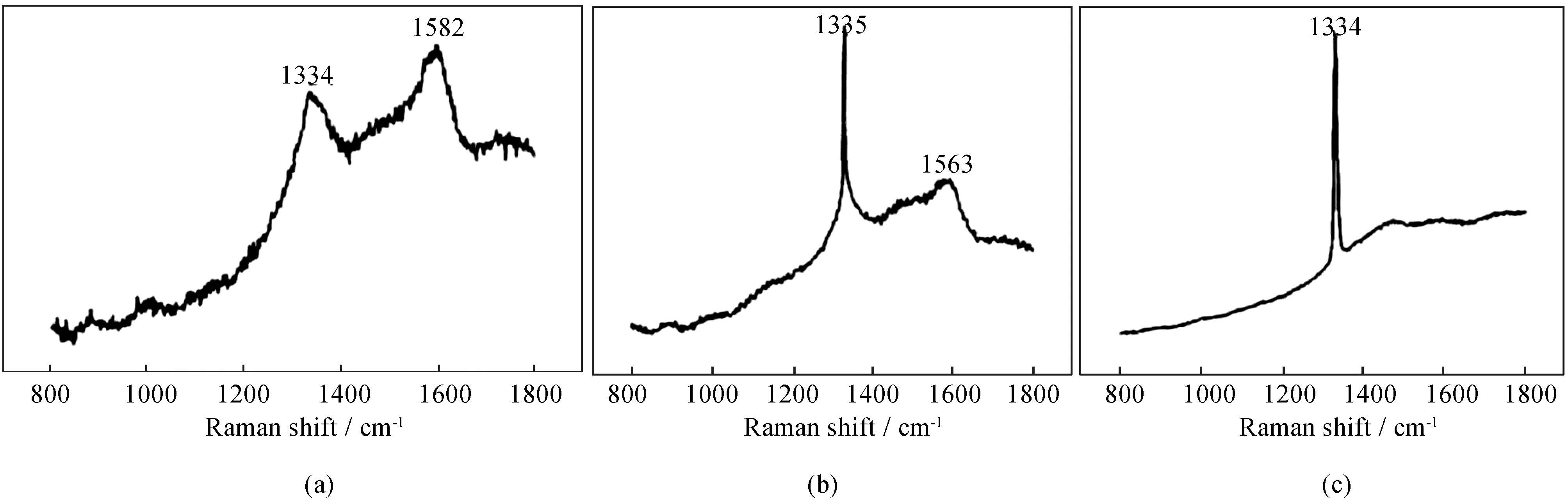

过渡层法一般用于两个方面:一是基底与金刚石薄膜热膨胀系数相差过大,致使金刚石薄膜结合力差,选择热膨胀系数于两者之间且利于金刚石薄膜生长的材料作为过渡层,从而提高金刚石薄膜与基底的结合力;二是基底中存在的抑制金刚石相生成的元素,过渡层起隔离作用,防止这类元素的扩散,给金刚石薄膜的生长提供有利条件。Damm D.D.[16]等在钢上生成碳化钒过渡层,从而使得金刚石薄膜中的残余应力降低到0.45 GPa。碳化钒过渡层保护了衬底防止衬底被氧化,抑制了Fe元素的扩散和石墨相的生成,减轻了因膨胀系数差异过大导致的金刚石薄膜与基底的结合力差的问题。赵齐[17]等人通过对不同预处理方式的铜基底进行沉积金刚石薄膜,如图2的拉曼光谱所示,沉积的金刚石薄膜(c)品质最好,(b)次之,(a)最差。铜元素有抑制金刚石相生成或促进石墨相生成的作用,Ti过渡层抑制了Cu元素的扩散,而金刚石粉研磨促进了金刚石的形核,而且从峰值偏移来看,减小了金刚石薄膜和基底之间的残余应力。

图2 Cu基底上不同预处理的Raman光谱

偏压形核法通过在基底上加负偏压来降低形核势垒,从而提高了形核的速率和密度。刘传先[18]等和张文广[19]等都曾通过MPCVD在Si上制备金刚石薄膜,在基底上加负偏压明显提高了形核密度和形核速率,为金刚石薄膜的高质量生长作了充分准备。不同的材料采用不同形核方式,对形核密度和质量会有很大影响,采用合理的方式或多种方式相互结合运用,能够提高金刚石薄膜的品质。

2.2 CH4/H2比的改变对金刚石薄膜的影响

CH4/H2比不同会影响反应腔中参与反应的活性等离子体的比例,对金刚石薄膜的有多方面的影响。高品质金刚石薄膜的沉积需要将CH4浓度控制在合适的范围[20]。

CH4/H2比会影响前驱体的比例,进而对金刚石薄膜的速率和品质产生影响。CH4/H2比过低,会导致H原子刻蚀速度远大于金刚石薄膜沉积速度,使金刚石薄膜无法沉积或致使致密性太差。CH4/H2比过高,H原子浓度相对降低,CH基团浓度增加,C2基团浓度也随之上升,导致非金刚石相生长过快,金刚石相在薄膜中占比过低,影响金刚石薄膜的品质[21]。罗凯[22]等在CH4/H2比从1%增加到3%的实验中,金刚石薄膜的品质逐渐降低,并指出在CH4浓度低于1%的实验中,出现因H原子浓度过高而导致的金刚石薄膜无法沉积和沉积速率过慢的问题。

徐伟清[23]在探究不同CH4/H2比下制备的金刚石膜,进行拉曼光谱对比,如图3所示,金刚石薄膜的质量逐渐降低。这是因为随着CH4浓度的增加,H原子的浓度相对降低,H原子刻蚀速度低于非金刚石相的生成速度,所以金刚石薄膜的品质逐渐下降。

图3 P=2000 Pa,T=800℃时,CH4/H2不同比例时沉积金刚石薄膜的Raman光谱

C.J. Tang[24]等以合金刀具为基底制备金刚石薄膜,CH4浓度从3.75%增加到7.5%时,发现结构缺陷和非金刚石碳相的含量显著增加,金刚石薄膜的质量明显下降。

2.3 Ar掺杂对金刚石薄膜的影响

在金刚石薄膜的沉积过程中,Ar的掺杂有助于气体的解离[25]。Ar所需的电离能较低,会在微波作用下生成大量Ar+,虽然Ar+不会参与到金刚石薄膜的制备反应中,但是Ar+可以降低等离子体的电子温度,从而有利于提高等离子基团的活性,进而对金刚石薄膜的生长速度和品质产生影响。

林晓棋[26]等发现随着Ar/H2比例的提高,金刚石薄膜的生长速率先增大后减小,金刚石薄膜的品质也随Ar/H2比例的提高而下降。Saman Iqbal[27]等也在实验中也发现随着Ar含量的逐渐增加,金刚石薄膜的品质先上升后下降。这是因为Ar的添加有利于气体的解离,CH基团和H基团浓度逐渐上升,金刚石薄膜的沉积速率和沉积品质逐渐上升;但是随着Ar浓度进一步的增加,CH基团浓度随之进一步升高,致使有利于生成石墨相的C2浓度逐渐上升,二次形核现象逐渐出现,活性基团中H原子的浓度相对降低,对非金刚石相的刻蚀速度逐渐下降,金刚石薄膜的质量也随之降低。

S.J. Askari[28]等指出CH4/H2的混合气体中添加Ar提高了金刚石薄膜的品质和结合力。Ar的添加有助于活性基团的生成,活性基团浓度随之增加,CH基团浓度上升,生长速率加快,H原子浓度上升,刻蚀非金刚石相的速率也随之加快,使得金刚石薄膜的生长速度和质量都得到了提高。

2.4 沉积温度对金刚石薄膜的影响

沉积温度是影响金刚石薄膜生长速率和品质的重要因素。沉积温度会通过对等离子体的浓度等产生影响,从而对金刚石薄膜的均匀性、品质、形貌等产生重要影响[29]。

在金刚石薄膜的沉积过程中,随着沉积温度的升高,反应气体生成活性等离子体的数量逐渐增加,表面活性位的数量也随之增加,促进了等离子体的扩散和反应,金刚石膜的沉积速度逐渐加快,但是当温度过高之时,H原子数量增加迅速,腔体内发生的反应主要为H原子的刻蚀,从而抑制了金刚石薄膜的生长,沉积速度随之下降。

温度较低时,活性基团含量少,导致金刚石膜生长速率慢且不利于金刚石相的生长;温度过高时,金刚石薄膜生长速率加快,但是温度过高,sp3键的金刚石相变得不稳定,易形成石墨相等非金刚石相,金刚石薄膜的品质也就随之下降。李思佳[30]等通过通过不同温度来沉积金刚石薄膜,发现随着温度的升高金刚石薄膜的品质先上升后下降。

杨国勇[31]等通过改变微波功率调节温度,借此研究温度变化对金刚石沉积产生的影响,如图4所示随着温度的升高,金刚石薄膜的晶粒随之增大,出现二次形核现象。

图4 不同沉积温度下的金刚石膜表面形貌

2.5 沉积气压对金刚石薄膜的影响

沉积气压是MPCVD法沉积金刚石薄膜中的重要工艺参数,沉积气压对气体的分解速率和表面迁移率产生了影响,它将直接影响等离子体的离化率、沉积温度等,从而间接对金刚石薄膜的晶粒取向、沉积速率以及品质等产生重要影响。

沉积速率随着沉积气压升高而升高,并在一定压强下达到最大值,然后沉积速率会逐渐下降。M. Muehle[33]等在16~53 kPa高压的环境下制备金刚石薄膜,随着气压上升发现沉积速率呈现出了先上升后下降的数据,并且与之前的描述基本一致。

O. Babchenko[34]等在100 Pa逐渐降低到1 Pa的过程中,沉积速率逐渐加快且金刚石中的sp3键数量逐渐增加,金刚石薄膜的品质逐步上升,在沉积气压为20 Pa时沉积速率达到最大值13 nm/h,随着压强的进一步下降,沉积速率也逐渐下降。在低压环境下,随着气压的升高,气体的分解速率逐渐上升,活性等离子体的浓度逐渐升高,因为受到微波功率的限制,活性等离子体的浓度将达到最大值,这时沉积速率也将达到最大值,而压强进一步上升,平均自由程会逐渐降低,减小了在基板表面碰撞后存活的活性等离子体的数目,使得沉积速率逐步下降。

江彩义[35]对不同气压下制备的金刚石薄膜进行分析,如图5所示,随着气压的上升,金刚石薄膜的品质是一个先上升后下降。5.0 kPa时金刚石薄膜沉积过程中H原子浓度低,刻蚀石墨相的速度低于石墨相的沉积速度;6.5 kPa时H原子浓度上升,H原子刻蚀速度上升,金刚石薄膜质量提高;8.0 kPa时H原子浓度过高,对金刚石相形成了一定的刻蚀,造成了金刚石薄膜质量出现了一定的下降。

图5 不同沉积压强下的获得的金刚石薄膜拉曼光谱

刘洋[36]在其他条件相同气压不同的环境中,分别在18 kPa、20 kPa、22 kPa的环境下生长聚晶金刚石,发现20 kPa时生长的聚晶金刚石质量最好。在CH4浓度保持不变的情况下,沉积气压会对沉积速率有关键性影响,随着气压的升高活性基团的浓度也逐渐升高,这是金刚石薄膜沉积速率和品质变化的主要影响因素。

3 总结与展望

金刚石薄膜因其优异物理化学性能使其成为了现代最具有潜力的新型材料之一,MPCVD也是近年来高品质金刚石薄膜的主要制备方式。高品质金刚石薄膜的制备绝非易事,介绍了MPCVD法沉积原理和制备工艺,制备工艺的改变也就导致活性等离子体浓度的改变,这也是金刚石薄膜沉积速率和品质产生变化的原因。探索合适的制备参数对金刚石薄膜的品质有很大的影响,相信随着MPCVD技术的不断进步和发展,高品质金刚石薄膜的制备会越来越容易,会在不久的将来大放光彩。