Ti–6Al–4V钛合金筋板类吊挂锻造成形工艺优化及模具磨损研究

车路长,蒋平,刘俊,熊欢,孟毅

Ti–6Al–4V钛合金筋板类吊挂锻造成形工艺优化及模具磨损研究

车路长1,蒋平2,刘俊1,熊欢1,孟毅2

(1.中国兵器工业第五九研究所,重庆 400039;2.重庆大学,重庆 400044)

目的 改善Ti–6Al–4V筋板类吊挂锻件成形缺陷,降低模具磨损。方法 通过对原始工艺中存在的折叠、充填不满等缺陷进行分析,揭示局部飞边高度对锻件充填的影响,进而优化终锻模具局部飞边高度;通过增加预锻件筋条等几何特征,对预锻模具结构进行优化设计,并分析塑性变形时筋条区域金属材料的流动情况。结合BP神经网络技术,分析锻造工艺参数对终锻模具磨损的影响,并对工艺参数组合进行优化设计。结果 基于局部飞边高度对锻件充填效果的影响规律,确定最佳局部飞边高度为4 mm;通过增加预锻筋条优化预锻件结构,从而有效避免折叠缺陷;将BP神经网络技术与数值模拟结合,得到了最优工艺参数组合,有效降低了锻造模具的磨损量。结论 通过实际锻造生产试验对模拟分析结果进行了验证,固化了最佳模具结构与工艺参数组合,获得了变形均匀且无工艺缺陷的钛合金发动机吊挂锻件。

吊挂锻件;锻造;数值模拟;工艺优化;BP神经网络

钛合金是航空航天制造领域的一种重要材料,具备高强度、耐腐蚀、轻量化以及耐热性能好等特点[1],主要用于制造飞机重要零件,如发动机核心部件、起落架、连接框等[2-3]。随着飞机装载能力的增强,对飞机的性能要求逐年提高。吊挂作为连接发动机的关键装置,不仅要传递动力,还要承受飞行过程中产生的载荷,服役温度高,且受力情况复杂,因此,需要设计出优秀的锻造工艺,以获得高强度的可靠锻件[4]。

关于锻件成形,齐晗[5]对简单对称结构的充填机理及缺陷进行了研究,提出了增加预锻工序与背压成形相结合的方法,有效预防了折叠形成。李轲[6]对连接框成形缺陷进行了优化,得到了充填完整的锻件。魏科等[7]对筋板类钛框锻造材料的流动规律、缺陷进行了模拟研究。王梦寒等[8]基于响应面法对工艺参数进行了多目标优化,减少了成形缺陷,提升了锻件质量。单德彬等[9]对筋板类锻件等温精密成形技术进行了研究,通过局部加载的方式增强了材料充填能力,避免了充不满缺陷。众多学者也对成形中各因素对模具磨损的影响规律进行了研究。周杰等[10]模拟分析了模具硬度、初始温度、润滑条件对模具磨损的影响规律。施渊吉等[11]基于Archard磨损模型建立了热模锻过程的热–力耦合有限元模型,研究了模具工艺参数对模具磨损的影响。姬金金等[12]基于四拐曲轴成形,采用有限元模拟软件,分析了模具预热温度对成形过程的影响。Cai等[13]提出了模具磨损的参数优化方法和基于多项式拟合的模具寿命预测方法。林高用等[14]将温度影响的磨损计算修正模型与有限元分析方法相结合,预测了铝合金挤压过程中模具表面磨损最严重的部位。

虽然已经有众多学者对飞机锻件成形过程中的缺陷进行了研究,但是大多只是借助仿真模拟手段对锻件缺陷以及模具磨损情况进行预测与优化,试验次数多、效率低下。文中拟结合有限元数值模拟和BP神经网络技术,开展复杂筋板类锻件缺陷研究,优化模具抗磨损性能,进而开展实际工程生产和相关数理检测验证。

1 吊挂原始锻造工艺缺陷分析

吊挂锻件原锻造工艺中主要存在以下问题:锻件四角凸台部位充填不满,特别右端两凸台处,缺料较多,如图1所示。分析终锻过程中材料的流动情况可知,锻件四角凸台是在最后进行充填的,这是由于凸台比其他部位更远,材料流动距离远,成形阻力非常大,使材料向凸台流动的速率小于向其他部位流动的速率。凸台充填完整前形成了比较大的飞边,在坯料体积不变的条件下,材料先向飞边处流动,导致凸台位置出现充填不完整的缺陷。同时,过多的材料流向飞边,使成形载荷增加。如图2所示,筋条处充填时,两侧金属先接触上模,中间材料较少,导致各型腔充填同步性差,材料在充满两侧型腔之后同时向中间型腔流动,在中间部位形成金属汇流,进而产生折叠缺陷。

由于上述问题,该生产试验方案无法应用于实际量产,根据工厂要求,对整个方案再次进行改进。在设计过程中,要对锻造过程中可能出现的缺陷进行预测,通过不断优化设计提高产品的稳定性以及经济性。

2 吊挂锻造成形工艺优化

2.1 结构及成形工艺分析

通过CATIA对吊挂进行建模,如图3所示,材料为Ti–6Al–4V,其长、宽、高方向上的最大尺寸分别为451、426、135 mm,其结构特征如下:(1)该锻件结构不对称,形状比较复杂,左右两侧截面积相差很大;(2)存在2条交叉且互相连接的筋条,同一筋条上存在高度差,成形时可能会出现金属汇合流动,从而产生折叠,为了使金属在终锻能够更好成形,减少充不满和折叠缺陷,降低成形载荷,因此增加了一道预锻工序;(3)锻件四角存在外支凸台,在锻压成形时,腹板支出凸台位置的成形阻力大,材料难以向此处流动,锻件充填比较困难。若是直接采用金属铸坯进行模锻成形是非常困难的,故在成形工艺方案设计时考虑制坯,最终工艺流程为:制坯—预锻—终锻。

图1 常规飞边设计时充填情况和材料速度场分布

图2 筋条部位充填时刻的金属流动

图3 发动机吊挂终锻件、发动机吊挂终锻模具以及预锻模具

2.2 模具结构优化

模具结构对锻造成形的影响主要来自飞边,文中对飞边桥部的3个几何特征参数(厚度、宽度、圆角)进行调整和优化。根据金属向阻力最小处流动的原理可知,当模具飞边桥部高度减小时,材料向飞边槽流动的阻力增大,流向飞边槽的材料减少,材料能够充填模具型腔;当模具飞边槽高度增大时,材料向飞边槽流动的阻力变小,本应流向模具型腔的材料更易于流向飞边槽,使模具型腔在成形时出现充填不满的缺陷。

根据上述分析,为了使金属材料更好地充填吊挂锻件凸台及筋条,需使金属材料流向飞边的阻力更大,降低流动能力,因此,通过改变飞边桥部的高度调控材料的流动情况。对左右两侧飞边进行局部调整,如图4所示,将高度设置为10、8、6、4、2 mm,保持其余部位参数不变。通过DEFORM进行全流程模拟,将建立的模型stl导入其中,材料选择Ti–6Al– 4V钛合金,泊松比设为0.31,材料模型选择刚黏塑性流动应力模型。锻压模具材料选择AISI–H–13,网格数量设为100 000,上下模接触剪切摩擦因数为0.3,热交换系数设为5 N/(s∙mm∙℃),坯料初始温度设为965 ℃,模具初始温度设为280 ℃。

图4 飞边调整区域示意

图5 不同飞边高度下锻件飞边宽度方差和飞边高度为4 mm时的模具充填情况

2.3 折叠缺陷优化

在原工艺中的预锻模具上加上对应筋条,预锻成形出一部分筋条,实现了材料的有效预分配,便于材料在终锻成形时充填该部位型腔,材料能够合理流动。图6a为吊挂终锻完成时的表面膨胀率,可以看出,其中的2处筋条以及中间试料区位置整体在安全范围之内,无折叠倾向产生。图6b为剖取锻件的筋条位置,观察它成形时的材料流动情况可以发现,筋条中间未出现滞后充填的情况,整体同时充满,没有发生金属汇流,因此,不会出现折叠缺陷。

图6 终锻件表面膨胀率和筋条部位充填时刻的金属流动

2.4 终锻结果分析

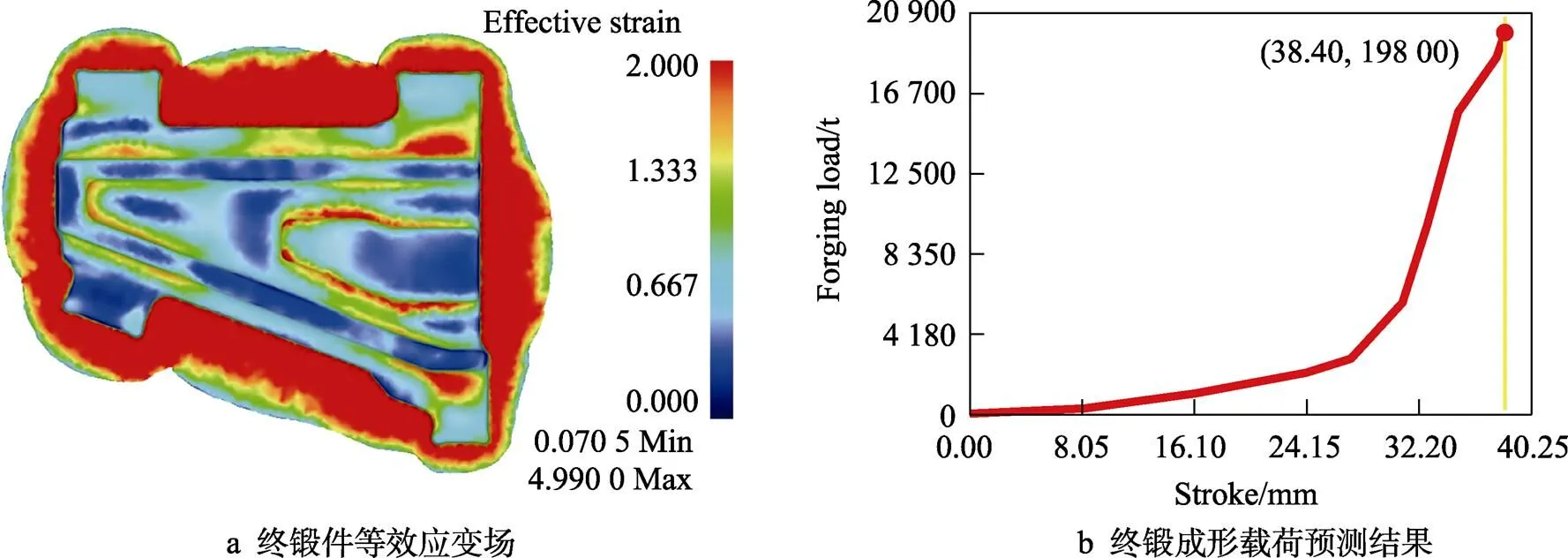

图7a是吊挂终锻的应变情况,可以看出,飞边处的应变较大,在终锻成形过程中,飞边处高度逐渐减小,金属材料在此处流动剧烈。此外,筋条中间部位的应变比两侧小,这是由于在预锻时,中间部位的筋条已经充填了一部分,而两侧的筋条并没有充填,因此,在终锻时,两侧筋条处的金属材料流动更加剧烈。右侧两凸台由于距离较远,材料需要较大的变形才能到达凸台进行充填,进而导致右侧凸台处的应变较大。

图7b为吊挂终锻的成形载荷曲线,可知成形过程主要分为3个载荷阶段:第1阶段,主要是对坯料进行镦粗变形,金属材料向四周流动,此时坯料和模具的接触面积较小,坯料的温度下降缓慢,变形抗力较小,成形载荷较小;第2阶段,在充填型腔中的筋条以及凸台等部位时,飞边开始挤出,因此载荷急剧增加;第3阶段,对圆角部位进行充填,并将多余的金属挤成飞边,最终成形载荷为19 800 t。

3 模具磨损优化

在实际工程中利用锻造工艺进行产品开发设计时,不仅要关注产品的质量,还需要考虑模具的磨损情况。在一个新工艺开发中,模具成本通常占所有成本的10%~20%,整个模具的材料费及加工费综合约为200万元人民币[15]。为进一步降低模具磨损,需要做大量的仿真模拟试验,以得到最佳工艺参数。为了提升效率,结合神经网络技术,分析各种工艺参数与模具磨损量的依存关系,解决复杂问题[16],以降低产品开发周期,节约产品开发成本。

图7 终锻件等效应变场和终锻成形载荷预测结果

3.1 构建模具磨损BP神经网络模型

前文对结构进行了优化,虽然得到了质量良好的锻件,但未过多对模具进行研究,模具的服役表现是影响锻件成形制造的重要因素。若能够降低模具磨损,可为工厂带来很大的效益。热交换系数、模具温度以及摩擦因数建立的神经网络模型如图8所示[17],通过神经学习方式分析输入值与输出值之间的非线性关系。若是将输入神经元直接加权计算然后输出,模型计算得到的输出和输入数据均是线性相关的,不受隐含层数量影响。在模型结构中引入激活函数,对输入数据进行加权计算后进行非线性处理,从而让模型能够对复杂的非线性关系进行预测。在该网络模型中,隐含层选择tanh函数进行数据的转换[18]。

式中:x为横坐标数值。

3.2 数据样本

模型训练及测试的数据需要有足够的数量和正确性。样本的数量越多,神经网络的拟合关系就越准确。在实际生产中,每一个数据样本都来自于每一次模拟试验。样本数量增多意味着试验次数增多,需要大量的时间开展模拟试验,延长了开发周期。综上所述,利用正交试验法对数据样本进行设计分配。正交试验选择热交换系数、模具温度以及坯料与模具的接触摩擦因数为试验因素,每个因素在其取值范围内选择4个水平数,此次试验的水平和因素的标准正交表如表1所示。

表1 正交试验水平和因素

Tab.1 Orthogonal test levels and factors

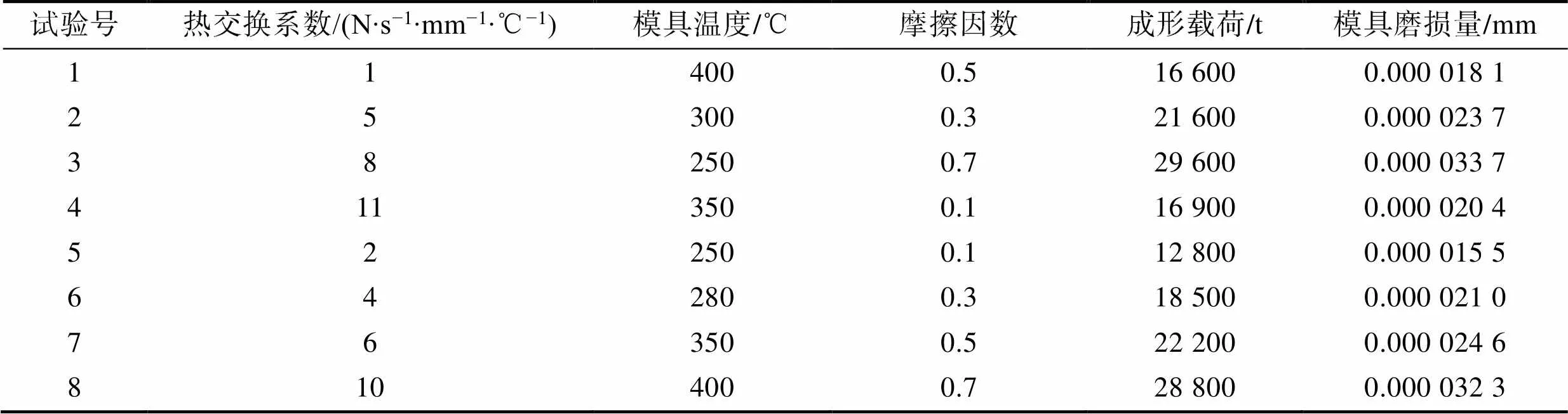

根据正交试验得到此次模型训练样本的48组数据,如表2所示。在模型训练完成后,需要一定的数据进行测试,一般是直接将现有的数据分类为训练和测试2个部分。文中试验数据通过正交试验方式获得,这已经是包含所有情况的组合,若将其分类,则不能很好地表达试验中各变量的情况。在各因素取值范围内,随机选取了8组数据进行模拟,作为此次测试的样本,选取的试验数据如表3所示。

3.3 隐含层神经元数

在神经网络模型构建中,误差受隐含层神经元数量的影响。当隐含层神经元数量较少时,模型运行更快,大多数情况下会出现欠拟合,导致模型的误差很大。若隐含层神经元数量过多,模型在训练时会出现过拟合,此时网络的模拟精度虽然非常高,但要预测的样本正确率却不高,在预测时得不到想要的结果[19]。综上所述,在构建模型时,在保证精度的前提下应尽可能地减少隐含层神经元数量。通常选择试凑法确定网络模型中隐含层神经元数量,即根据现有的准则求出神经元数量的取值范围,再通过试凑方式进行对比,根据模型的精度以及预测的准确度确定神经元数量,文中采用的经验公式见式(2)。

表2 正交试验训练部分数据

Tab.2 Data from the training part of the orthogonal test

表3 测试集数据样本

Tab.3 Test set data samples

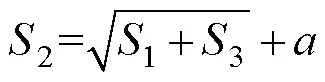

式中:2为隐含层节点数;1和3为输入和输出的节点数;为调节常数,取值范围为1~10。该模型的输入神经元数为3,输出神经元数为2,通过式(2)求出神经元数量为3~13。再通过试凑方式进一步确定隐含层的神经元数目。

将训练得到的结果进行相对误差评定,其公式见式(3)。

为使构建的模型具有良好的预测能力,需使输出的预测值与实际值相对误差尽量小。既要保证训练数据具有很小的误差,又要将神经网络对测试数据输出的结果误差控制在很小的区间内。对不同的隐含层神经元数的模型进行分析计算,对比分析其均方误差(MSE),结果如图9a所示,训练集和测试集拟合误差见图9b,最后选择隐含层数目为4,此时的神经网络具有较好的预测性能。

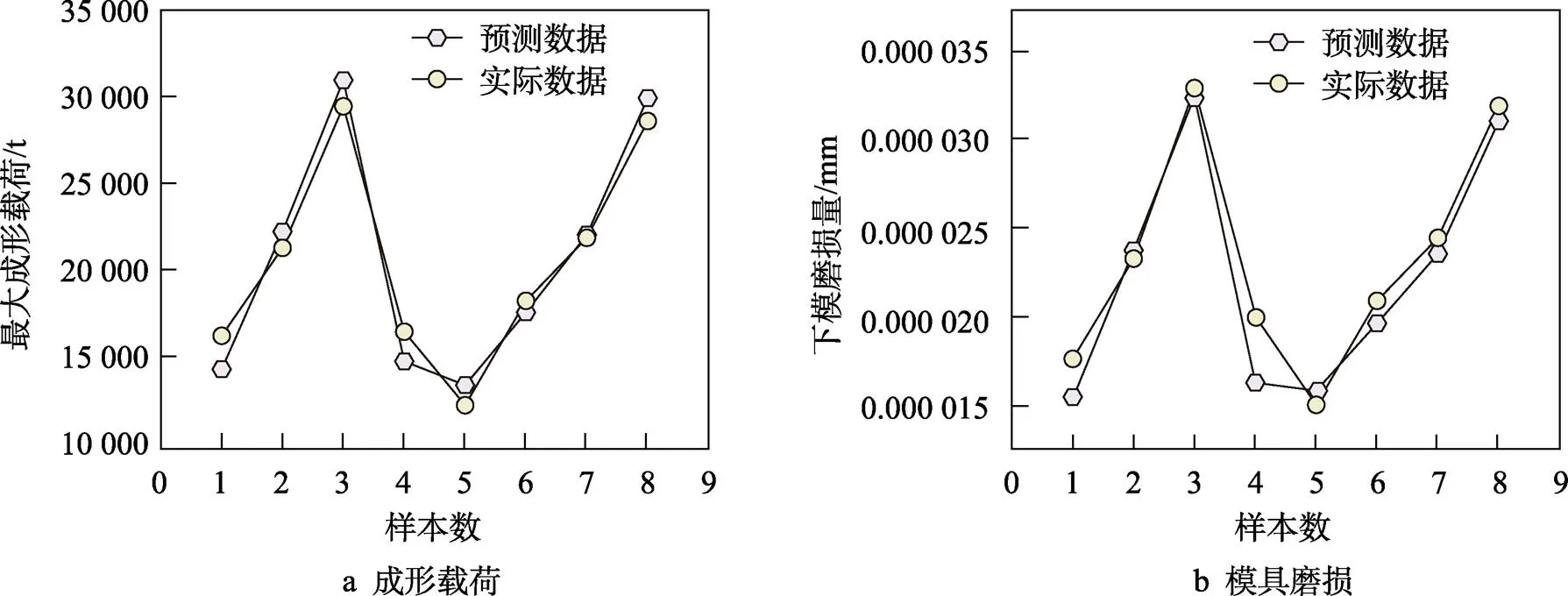

3.4 神经网络训练结果与参数优化验证

将工艺参数输入到网络模型中得到预测的输出值,通过对比终锻成形载荷、终锻模具磨损的预测值与实际模拟值发现,成形载荷和模具磨损的预测值与实际值相差很小,拟合程度较优,如图10a—b所示,说明建立的神经网络结构的泛化能力良好。计算预测得到的成形载荷和模具磨损数据与实际有限元模拟数据之间的相对误差,并进行对比分析,如图11所示,在成形载荷预测中,仅有一组数据相差较大,其相对误差超过了10%,其余数据的相对误差均比较小,整体平均值为4.33%;在模具磨损的预测中,所有数据的相对误差均低于10%,整体相对误差平均值为3.29%。

为进一步确定神经网络模型预测的精确性,在每个工艺参数的取值范围内进行随机选择,得到了8组数据,将所选择的数据输入到训练好的神经网络模型中进行测试,得到输出的预测值,随后对比分析得到的预测数据和实际模拟数据。由图12a—b可知,8组测试数据的预测值和实际模拟值很接近,拟合情况较好。

图9 不同隐含层神经元数与均方误差(MSE)值以及训练集和测试集拟合误差的对应关系

图10 训练样本预测值和实际值拟合

图11 训练样本相对误差

对比测试组中神经网络预测值和实际模拟值,并计算各组的相对误差,结果见图13,8组测试数据中最大成形载荷、最大模具磨损的预测结果与实际模拟的数据相对误差较小,相对误差绝对值均不超过5%,可以说明该神经网络模型结构的预测准确度较高,具有良好的预测性能。

使用48组训练数据和8组测试数据对神经网络进行训练及测试,预测得到的终锻成形载荷和模具最大磨损结果与实际模拟结果之间的平均相对误差很小。终锻成形最大载荷预测数据与实际模拟结果之间相对误差平均值为3.35%;终锻模具最大磨损预测值与实际模拟值的相对误差平均值为2.84%,可以得出,3–4–2结构的神经网络模型在筋板类锻件预测领域具有较高的精度,对其他类型结构锻件的预测将是后续研究的一个重点内容。

图12 测试样本预测值与实际值拟合

图13 测试样本相对误差

3.5 工艺参数优化与验证

在符合实际锻造生产条件的前提下,为了得到最佳的工艺参数组合,使最大成形载荷和模具最大磨损数值达到最低。在合理区间内对3项工艺参数进行取值并进行组合,热交换系数为1~11 N/(s∙mm∙℃),模具温度为250~400 ℃,摩擦因数为0.1~0.7;随后通过训练好的神经网络模型进行预测,当热交换系数为1 N/(s×mm×℃)、终锻模具温度为380 ℃、摩擦因数为0.1时,预测得到最大模具磨损值最小,为0.000 011 9 mm,实际模拟值为0.000 011 4 mm,相对误差为4.38%,此时预测得到终锻最大成形载荷为13 532 t,实际模拟值为13 100 t,相对误差为3.29%。图14为最优参数实际模拟情况,结果比较准确。

图14 最优参数模拟分析结果

3.6 锻件的生产验证

将优化后的锻造工艺进行实际生产验证[20]。流程如下:150 mm圆棒下料—圆棒倒角—工装筒镦粗—拍扁—预锻—机加工去飞边—终锻—粗加工—热处理(固溶+时效)—热处理后加工—腐蚀—粗加工—超声波探伤—理化检测—终检。生产完成后,对锻件进行抛丸,去掉表面的氧化皮。实际锻造过程见图15,在检测锻件外观质量时发现,吊挂锻件上相交的高筋填充饱满完整,飞边分布均匀;外表没有折叠和

裂纹等缺陷的产生,表面质量好。综合观察发现,实际生产的锻件外形特征与模拟仿真结果基本相同。从充填情况来看,实际锻压与数值模拟结果几乎一致,因此,可认为优化工艺具有较高的准确性,能够对实际生产起到指导作用。实际生产时的载荷为13 900 t,高于模拟的13 100 t。预锻和终锻成形均能在2万t设备下进行,最终得到了成形良好、外形尺寸满足图纸要求、且变形均匀的锻件,说明设计的工艺方案具有可行性。

图15 发动机吊挂锻造生产验证的实物

4 结论

吊挂作为连接发动机与机翼的关键部件,其质量对飞机的运行至关重要。近年来,随着航空飞机需求的增加,机身重要零部件开始过渡到国产化,这对设计以及生产提出了更严格的要求,因此,降低设计周期、得到最佳的工艺方案对产品的实际生产有重要作用。文中对发动机吊挂零件锻造成形工艺进行了优化设计,将有限元仿真模拟与神经网络技术结合,对成形过程进行优化,再对优化后的工艺进行实际生产验证。最终,缩短了新产品开发周期,降低了实际生产成本。主要得到以下结论。

1)对吊挂锻件原始工艺中的缺陷进行分析,结合吊挂锻件结构特点以及成形难点,初步制定了“制坯—预锻—终锻”的整体锻造工艺流程。通过DEFORM–3D仿真软件进行模拟,优化调整终锻模具飞边,发现当左右两侧局部飞边高度为4 mm时,锻件充填完整;在预锻模具上设计了相应筋条,终锻成形时发现筋条中间未出现滞后充填区域以及金属汇合流动的情况,无折叠缺陷产生,得到了充填完整、飞边均匀的吊挂锻件。

2)基于神经网络技术构建了终锻工艺参数(热交换系数、模具温度、摩擦因数)与最终成形载荷、模具磨损之间的3层神经网络模型;通过正交试验得到了训练神经网络模型的训练数据,减少了烦琐的模拟次数;对比分析不同隐含层神经元数均方误差后发现,在神经元数为4时,其均方误差最低,模型精度最佳。通过构建的网络模型得到了最优参数组合,并对工艺参数组合进行了实际仿真模拟验证,模具磨损值的相对误差为4.38%,终锻成形载荷的相对误差为3.29%,相对误差均低于5%,预测结果精度较高。

3)使用优化后的工艺参数开展实际生产并进行验证后发现,实际得到的结果与仿真模拟结果接近,锻件未出现折叠、充填不满等缺陷,各项指标均达到标准要求,证实了该工艺方案的可行性。

[1] BOYER R. An Overview on the Use of Titanium in the Aerospace Industry[J]. Materials Science & Engineering A, 1996, 213(1): 103-114.

[2] ZHOU Y, ZENG W, YU H. An Investigation of a New Near-Beta Forging Process for Titanium Alloys and Its Application in Aviation Components[J]. Materials Science & Engineering A, 2004, 393(1): 204-212.

[3] 赵树萍, 吕双坤. 钛合金在航空航天领域中的应用[J]. 钛工业进展, 2002, 19(6): 18-21.

ZHAO Shu-ping, LYU Shuang-kun. Application of Titanium Alloy in Aerospace Field[J]. Titanium Industry Progress, 2002, 19(6): 18-21.

[4] 章仕彪. 民用运输机吊挂设计强度要求研究[J]. 民用飞机设计与研究, 2012(1): 27-31.

ZHANG Shi-biao. Strength Requirement Research of Civil Transport Pylon Design[J]. Civil Aircarft Design & Research, 2012(1): 27-31.

[5] 齐晗. 筋板件筋部充填机理及缺陷研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 1-20.

QI Han. Research on Rules of Rib Cavity Fill and Defects of Web-Rib Parts[D]. Harbin: Harbin Institute of Technology, 2010: 1-20.

[6] 李轲. 某飞机用钛合金连接框锻造工艺设计及仿真模拟分析[D]. 重庆: 重庆大学, 2019: 10-18.

LI Ke. Design and Simulation Analysis of Forging Process for Titanium Alloy Connection Frame of Aircraft[D]. Chongqing: Chongqing University, 2019: 10- 18.

[7] 魏科, 马庆, 唐海兵, 等. 航空大型钛框等温局部锻造材料流动规律、缺陷分析及组织预测[J]. 华东交通大学学报, 2021, 38(2): 94-102.

WEI Ke, MA Qing, TANG Hai-bing, et al. Material Flow Rule, Defect Analysis and Microstructure Prediction of Isothermal Local Forging for Aeronautical Large-Scale Titanium Alloy Bulkhead[J]. Journal of East China Jiaotong University, 2021, 38(2): 94-102.

[8] 王梦寒, 黄龙, 王瑞, 等. 基于响应面法的铝合金筋板锻件工艺参数多目标优化[J]. 材料科学与工艺, 2014, 22(1): 123-128.

WANG Meng-han, HUANG Long, WANG Rui, et al. Multi-Objective Optimization of Process Parameters by RSM for Aluminium-Alloy Rib-Web Forgings[J]. Materials Science and Technology, 2014, 22(1): 123-128.

[9] 单德彬, 高双胜, 徐文臣, 等. 筋板类锻件等温精密成形技术研究[C]//第九届全国塑性工程学术年会、第二届全球华人先进塑性加工技术研讨会, 太原, 2005: 247-249.

SHAN De-bin, GAO Shuang-sheng, XU Wen-chen, et al. Research on Isothermal Precision Technology of Rib-Web Forging Parts[C]// The 9th National Plastic Engineering Academic Annual Conference, the 2nd Global Chinese Advanced Plastic Processing Technology Seminar, Taiyuan, 2005: 247-249.

[10] 周杰, 赵军, 安治国. 热挤压模磨损规律及磨损对模具寿命的影响[J]. 中国机械工程, 2007, 18(17): 2112- 2115.

ZHOU Jie, ZHAO Jun, AN Zhi-guo. Wear Rule and Effects on the Die Service Life during Hot Extrusion[J]. China Mechanical Engineering, 2007, 18(17): 2112-2115.

[11] 施渊吉, 黎军顽, 吴晓春, 等. 汽车法兰盘热锻模具磨损失效的试验分析和数值研究[J]. 摩擦学学报, 2016, 36(2): 215-225.

SHI Yuan-ji, LI Jun-wan, WU Xiao-chun, et al. Experimental and Numerical Study on the Wear Failure of Hot Forging Die of Automobile Flange[J]. Tribology, 2016, 36(2): 215-225.

[12] 姬金金, 周杰, 杨海, 等. 热锻模预热温度对材料成形及模具磨损的影响[J]. 热加工工艺, 2013, 42(3): 79-80.

JI Jin-jin, ZHOU Jie, YANG Hai, et al. Effect of Preheating Temperature of Hot Forging Die on Material Forming and Die Wear[J]. Hot Working Technology, 2013, 42(3): 79-80.

[13] CAI Li-gang, LIU Hai-dong, PAN Jun-jie, et al. Mold Wear during Die Forging Based on Variance Analysis and Prediction of Die Life[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2020(6): 872-883.

[14] 林高用, 冯迪, 郑小燕, 等. 基于Archard理论的挤压次数对模具磨损量的影响分析[J]. 中南大学学报(自然科学版), 2009, 40(5): 1245-1251.

LIN Gao-yong, FENG Di, ZHENG Xiao-yan, et al. Analysis of Influence of Extrusion Times on Total Die Wear Based on Archard Theory[J]. Journal of Central South University (Science and Technology), 2009, 40(5): 1245-1251.

[15] 陈全杰. 模锻件的技术经济分析[J]. 锻压机械, 1995, 30(5): 46-48.

CHEN Quan-jie. Technical and Beneficial Andlysis of Die Forgings[J]. Metalforming Machinery, 1995, 30(5): 46-48.

[16] 张驰, 郭媛, 黎明. 人工神经网络模型发展及应用综述[J]. 计算机工程与应用, 2021, 57(11): 57-69.

ZHANG Chi, GUO Yuan, LI Ming. Review of Development and Application of Artificial Neural Network Models[J]. Computer Engineering and Applications, 2021, 57(11): 57-69.

[17] FU Ze-min, MO Jian-hua, CHEN Lin, et al. Using Genetic Algorithm-Back Propagation Neural Network Prediction and Finite-Element Model Simulation to Optimize the Process of Multiple-Step Incremental Air- Bending Forming of Sheet Metal[J]. Materials and Design, 2009, 31(1): 267-277.

[18] 张能. 铝合金药筒热挤压模具优化[D]. 南京: 南京理工大学, 2019: 1-15.

ZHANG Neng. Optimization of Hot Extrusion Die for Aluminum Alloy Cartridge[D]. Nanjing: Nanjing University of Science and Technology, 2019: 1-15.

[19] 张明月. 齿轮坯预锻件的多目标优化设计[D]. 武汉: 华中科技大学, 2011: 9-13.

ZHANG Ming-yue. Multiple-Target Optimization Design of Pre-Forging for Gear Blank[D]. Wuhan: Huazhong University of Science and Technology, 2011: 9-13.

[20] 刘江, 徐皓. 基于Deform 3D的长杆类汽车转向节锻模设计及锻造工艺生产验证[J]. 锻压技术, 2021, 46(2): 9-13.

LIU Jiang, XU Hao. Design on Forging Mold and Production Verification of Forging Process for Automobile Steering Knuckle with Long Rod Based on Deform 3D[J]. Forging & Stamping Technology, 2021, 46(2): 9-13.

Optimization of Ti-6Al-4V Titanium Alloy Ribbed Plate Type Hanging Forging Forming Process and Die Wear

CHE Lu-chang1, JIANG Ping2, LIU Jun1, XIONG Huan1, MENG Yi2

(1. Southwest Technology and Engineering Research Institute, Chongqing 400039, China; 2. Chongqing University, Chongqing 400044, China)

The work aims to inhibit the forming defects of Ti-6Al-4V ribbed plate type hanging forging component and reduce the die wear. The defects in conventional process such as folding and under-filling were analyzed to reveal the effects of local flash height on the forging component filling and optimize the local flash height of final forging die. The structure of the pre-forging die was optimized by adding geometrical characteristic such as bars on the pre-forging component. The flow of metal materials in bars during plastic deformation was analyzed. The effect of forging parameters on the wear of final forging die was analyzed combined with BP neutral network and the combination of forging parameters was designed through optimization. According to the effects of local flash height on the forging component filling, the ideal local flash height was determined as 4 mm. The structure of pre-forging component was optimized by adding bars, thus effectively inhibiting folding defect. Ideal forging parameters were obtained through combination of BP neural network and numerical simulation, effectively decreasing the wear volume of forging die. The simulation results are verified by actual forging production experiments. Both the ideal die structure and optimal forging parameter combination are solidified. Thus, a titanium alloy engine hanging forging component with homogenous deformation but without any forging defects is manufactured.

hanging forging component; forging; numerical simulation; process optimization; BP neural network

10.3969/j.issn.1674-6457.2022.07.015

TG164.1+1;TG31

A

1674-6457(2022)07-0106-10

2022–05–06

国家自然科学基金面上项目(51975071);国家工业和信息化部工业强基工程项目(TC180A3Y1/18);重庆英才计划(CQYC202005068)

车路长(1964—),男,研究员,主要研究方向为金属精密成形工艺和低应力制造技术。

责任编辑:蒋红晨