基于渐进弯曲成形双曲马鞍形金属板工艺研究

魏波,何浩然,丘永亮,阎汉生,徐勇军

基于渐进弯曲成形双曲马鞍形金属板工艺研究

魏波1,何浩然2,丘永亮1,阎汉生1,徐勇军1

(1.广东工贸职业技术学院 机电工程学院,广州 510510;2.长安大学 工程机械学院,西安 710018)

解决马鞍形板成形困难、成形效率低和成形精度低的问题。通过理论分析和仿真方法对马鞍形板成形过程中的加载路径和回弹情况进行研究,分析马鞍形板成形所需最小能量加载轨迹和回弹补偿数值。在此基础上,采用渐进弯曲成形方法对3 mm厚的Q235钢板进行马鞍形板成形实验,并与仿真研究结果进行对比分析。马鞍形板在不同冲压点的回弹高度基本相同,为12 mm左右,没有辅助支撑成形马鞍形板的实验结果和设计目标的平均误差为6.2 mm,增加辅助支撑成形马鞍形板的实验结果和设计目标的平均误差为4.1 mm。渐进弯曲成形方法能提高马鞍形板的成形效率和成形精度,节约成形加工成本。增加辅助支撑能明显改善马鞍形板的成形质量。

渐进弯曲成形;最小能量;回弹;马鞍形板

在船舶设计和建造中,通常采用曲面结构来提高船体的水动力性能,而板的弯曲工艺对保证尺寸精度和制造进度起着重要作用。一些特殊的船舶结构,如球鼻船头和船尾部分是由双曲率曲面板组装而成的。在弯曲船体结构的制造过程中,钢板弯曲成形一般采用轧制和机械压制等冷弯方法,以及氧气–乙炔火焰加热(水火弯板[1])、激光加热[2-3]和电磁感应加热[4-5]等热弯方法。其中,机械压制模具设计制造周期长、成本高、缺乏柔性,比较适合于大批量生产,不能满足当今金属板材柔性成形的需求;火焰加热精度低,污染物排放大,工作环境差,制约了现代造船的进一步发展,因此研究成形双曲率曲面板的新方法尤为重要。

金属板材成形正在向着无模成形的方向发展,无模成形可以实现板材的高效、快速、柔性成形。在过去的几十年里,国内外学者提出了许多柔性无模金属成形工艺来制造小批量自由曲面金属板,其中广泛使用的一种柔性成形方法是单点增量式板材成形工艺(SPIF)[6],它采用“分层制造”的思想,利用单点成形工具在计算机预编程数控的基础上连续地冲压板材,从而叠加板材冲压位置产生的局部塑性变形,直到达到最终形状。单点增量式板材成形工艺具有工装成本低、成形性能好等优点,但也存在金属板与成形工具[7]之间摩擦较大的情况,这会导致变形后的金属板表面质量不理想,这种方法更适用于薄金属板。针对中厚金属板的复杂曲面成形,Li等[8]首次提出了多点成形(MPF)技术,其工作原理是将传统冲压成形的整体模具离散成一系列规则排列、高度可调的基本体,通过计算机自动控制各个基本体的位移,从而改变各基本体的高度,构造出具有不同成形面的模具,实现板材的快速、数字化塑性成形。马鞍形中厚板成形一般采用多点成形工艺[9]加工,然而,多点成形的工件通常会有明显的压痕和起皱问题。为了减少压痕和褶皱的产生,王呈方等[10]基于多点成形技术,通过一组由方形压头组成的可调活络模具代替传统的整体模具,可调活络模具压头能够与被加工件的接触面积达到最大,几乎全部压住被加工的板材,然而,在相同的压力下,由于接触面积大,挤压应力变小能够在板材冲压时实现对压痕及皱折的有效控制。虽然这种方法对多点成形过程中压痕和褶皱的产生起到了一定的抑制作用,但是还不能很有效地改善形状误差带来的影响。为了减小多点成形过程中板材的成形力,Luo等[11]提出了循环多点渐进成形的方法,在该成形过程中,同一时间只有一个冲头运动,因此在每一步成形过程中,变形仅被限制在一个小区域内,从而大大降低了成形力,但这需要数百甚至数千个渐进步骤才能完成一个工件的加工,因此,成形过程十分缓慢。

船舶行业需要成形加工的金属板尺寸往往非常大,进而会导致多点成形设备体积很大,由成百上千液压缸头组成的模具支撑系统的造价会很高,设备可靠性也不能得到保障。

柔性辊成形是成形复杂曲面金属板的另外一项技术,分为阵列辊组成形(LARS)和连续辊成形(CRF)。其中,阵列辊组成形机由一对上下对称的轧辊组件组成[12-13],它通过调整每个辊子的相对位置,从而使轧辊在横向和纵向方向上都能产生曲率,以实现双向曲率板弯曲成形。连续辊成形技术也是基于轧制原理的复杂弯曲板料柔性成形方法[14-16],它通过一系列点控制一对可弯曲辊作为成形工具,通过调整柔性辊成形工具得到不同成形形状,使辊压金属板产生塑性变形从而得到所需双曲面。

在上述多种柔性冷成形工艺中,金属板材的变形抗力非常大,导致回弹行为严重,因此,用这些方法很难获得具有较大曲率的复杂曲面板。文中介绍了一种新型的渐进弯曲工艺,该工艺通过上下移动的冲头在板材不同位置进行一定深度的冲压,进而得到最终形状,其中加载路径由最小能量法[17]确定。在渐进弯曲方法成形过程中,由于金属板材的边界没有受到完全约束,金属板材的成形力得到有效减小。采用此方法成功地成形了具有小曲率的单曲率金属板[17],但是对复杂双曲金属板成形没有很好的成形效果[18],文中提出了沿高斯曲率的双曲马鞍形板成形最小能量加载轨迹的方法,并且增加了辅助支撑,得到了较好成形效果的马鞍形金属板。

1 渐进弯曲成形

1.1 原理和成形设备

渐进弯曲成形原理如图1所示,由图1可知,渐进弯曲成形过程通过一系列步进冲压完成。将板材放置在由支撑柱矩阵组成的柔性支撑系统上,然后用冲头按预先定义的加载路径对板材进行冲压,一步接一步地实现渐进弯曲。在每个冲压步中,冲头施加超过工件屈服强度的应力,导致板材产生塑性变形,但不会破坏金属板材或在金属板材表面形成凹痕。将工件逐步弯曲成各种复杂曲面形状,最终得到目标形状工件。

图1 渐进弯曲成形原理示意图[19]

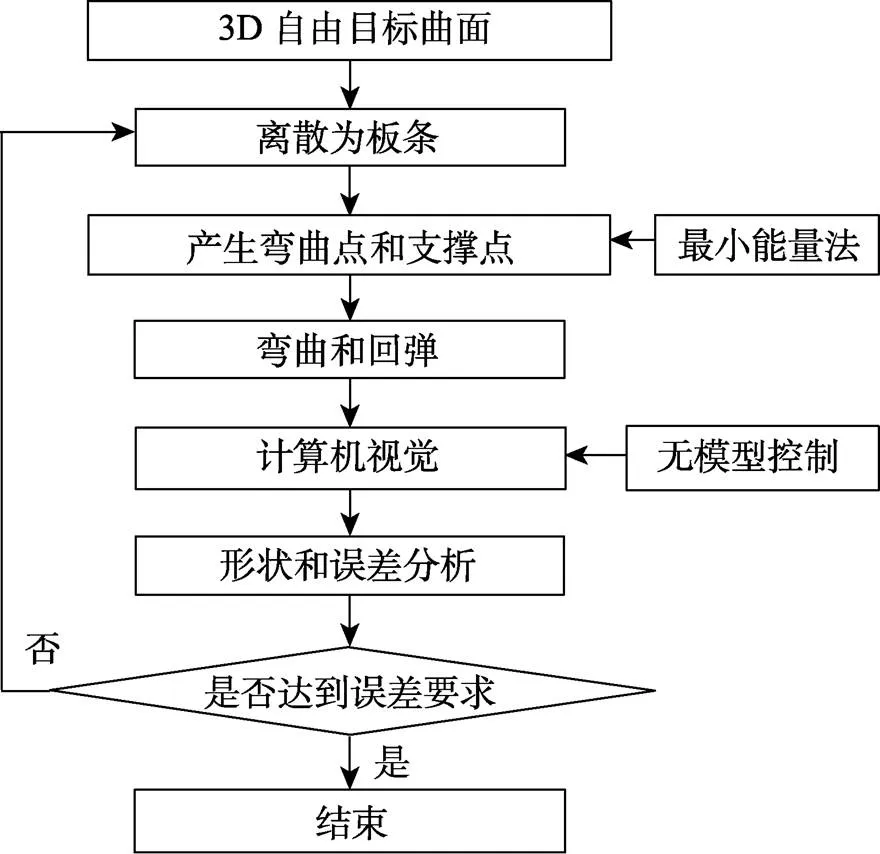

与上述成形策略相对应,整个成形过程可以用如图2所示的流程图来描述。首先,根据最终目标工件期望形状建立CAD模型;其次,根据板材的设计形状将板材分解成多个平行的样条,再根据最小能量原理求解每一个样条的压头渐进加载轨迹以及支撑点位置,并且生成机床加工所需的数控代码;然后校准板材位置并进行渐进成形,成形结束后用计算机视觉测量板材成形后的曲面形状,利用三维扫描系统将成形工件的三维形状作为大量点云数据进行成像和记录,根据点云数据重建模型得到成形工件与目标CAD模型的差值;最后比较板材的设计曲面和测量曲面,如果二者误差超出公差范围,则返回第二步,否则结束。

图2 渐进弯曲成形流程图

根据如图1所示的成形原理,设计制造了最大冲压力为20 kN的渐进弯曲成形原型机,如图3所示,原型机由冲头、支撑柱、控制系统和视觉检测系统组成。

图3 渐进弯曲成形设备

1.2 加载路径

双向曲率板成形是一个复杂的过程,为了更好解释双向曲率板弯曲成形过程,把板材分解为多个矩形单元,每个单元之间采用虚拟弹簧连接,如图4所示。然后建立板材应变的最小能量非线性目标函数,假设每个单元都沿着板材应变的最小能量方向向目标形状移动,通过计算得到在高斯曲率的约束条件下板材应变的最小能量有最优解,从而得到沿着曲面高斯曲率方向成形的双曲率板具有最小能量。

如图4所示,三维欧几里得空间中的马鞍形参数曲面由向量参数方程=(,)表示,2D平面由向量参数方程()表示。在矩形定义域(,)内,假设曲面足够光滑,因此所有(偏)导数都是有意义的。

偏置面沿偏移距离方向的第一基本形式系数梯度与这些系数沿弯曲板壳厚度方向的梯度相对应。偏置面第一基本形式系数梯度提供了曲面曲率的机制,在金属板材成形中,这意味着拉伸或压缩应变在厚度上的不均匀性产生了偏置表面在厚度上的第一基本形状系数的梯度,进而产生了成形板的曲率。

对于厚度为的曲面壳板,认为=(,)为中表面,如果距离为/2和−/2的偏移面分别为上、下表面,则参数曲面的第二种基本形式系数可以用其偏移曲面的第一种基本形式系数关于偏移距离的导数表示,在=0处求值。

图4 平面单元的虚拟弹簧迭代运动模型

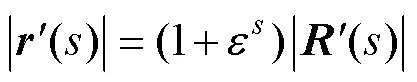

假设金属板材在渐进弯曲成形过程中由平面板材弯曲加工为曲面工件时,沿最大主曲率和最小主曲率的应变分别为ε(,)和ε(,),且ε(,)≥0、ε(,)≥0。因此,根据应变的定义,无穷小长度|()d|变为(1+ε)|()d|,无穷小长度|()d|变为(1+ε) |()d|,则有:

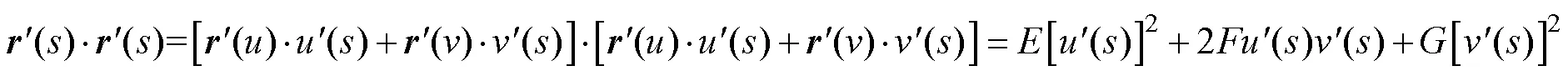

式中:和分别为沿最大主曲率和最小主曲率方向的参数;=()·()、=()·()、=()·()为曲面=(,)第一基本形式的系数;同理、、为平面=(,)第一基本形式的系数。

通过式(1)—(3)得到:

同样,沿着最小主曲率方向可以得到:

假设在弯曲后,主曲率方向仍然保持正交,得到:

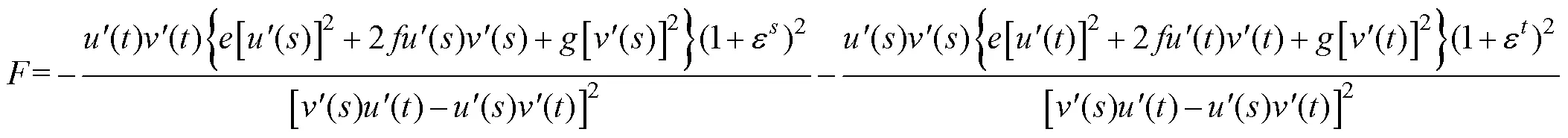

通过式(4)—(5)和(7),分别得到系数、、的表达式见式(8)—(10)[20]。

根据马鞍形板成形机理可知,在高斯曲率为0的平面上,存在最小应变ε(,)和ε(,),使马鞍形面在成形过程中所需要的能量最小。而最小化能量问题在积分意义上可以利用应变的平方来表示,最后得到最小应变公式见式(11)。

通过数值求解法可以得到非线性约束最小化问题的解,从而确定沿着高斯曲率方向的最小能量加载路径。

2 马鞍形板回弹研究

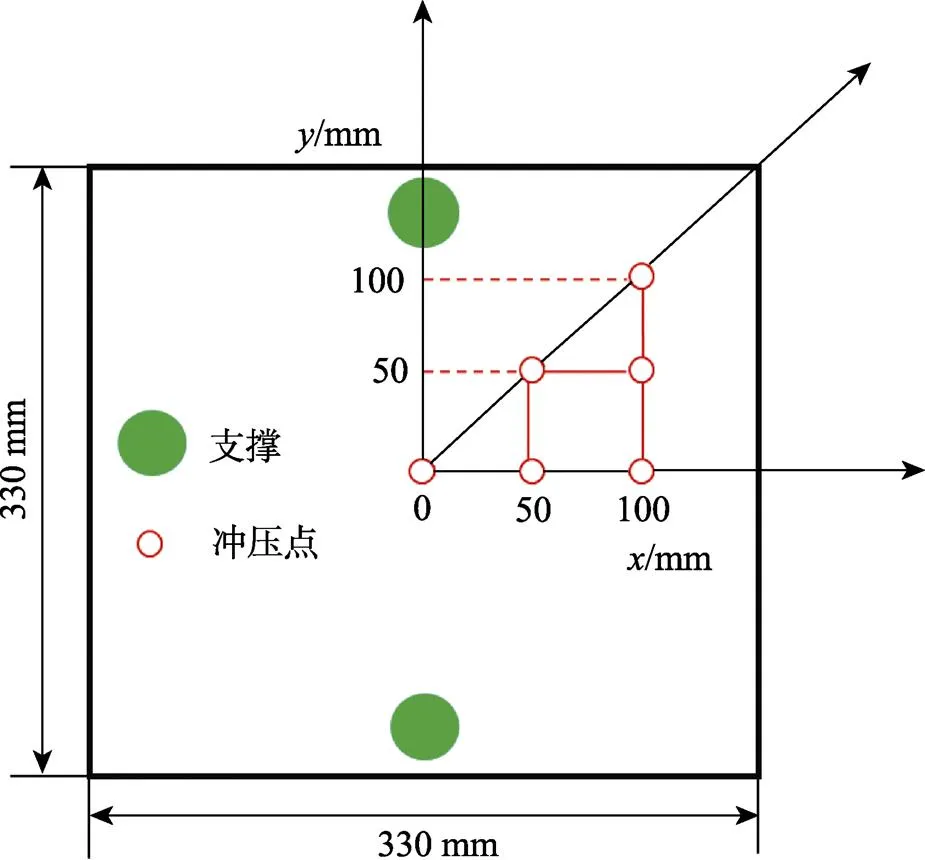

根据马鞍形板的成形轨迹规律和金属板的形状,选择金属板(对称正方形板)1/4区域进行成形回弹研究。如图5所示,在区域内选取了(0,0)、(50,0)、(100,0)、(100,50)、(50,50)、(100,100)这6个冲压点,进行冲压深度均为40 mm的一次成形冲压回弹研究,冲压点均匀覆盖了马鞍形板成形的加载轨迹范围。根据马鞍形板的渐进弯曲成形机理,文中采用了2个只能沿着轴方向转动的支撑来固定成形金属板。

采用最小能量法指导加载路径时,回弹高度可以用来确定每次回弹后的最终冲压深度,因此对双曲马鞍形板回弹高度的研究特别重要。由实验结果分析得到,马鞍形板在不同冲压点的回弹高度基本相同,为12 mm左右。

图5 马鞍形板回弹冲压点坐标示意图

Fig.5Springback stamping point coordinate diagram of saddle shaped plate

3 马鞍形板渐进弯曲成形实验和仿真研究

3.1 实验研究

第一主曲率方向加载轨迹成形马鞍形板的实验设计分为没有辅助支撑和有辅助支撑2种情况。实验选用的成形材料为低碳钢Q235,所用板材尺寸为330 mm×330 mm×3 mm。

根据最小能量法加载轨迹的研究结果,计算了马鞍形板的高斯曲率,如图6所示。由于马鞍形板2个方向的曲率是相反的,所以马鞍形板的弯曲成形非常困难,由于支撑和机床的限制,这里只能采取沿第一主曲率方向的最小能量加载轨迹方法来弯曲成形马鞍形板。

图6 马鞍形板高斯曲率

Fig.6Gaussian curvature of saddle shaped plate

图7为2种不同曲率的马鞍形板的设计形状,可以看出,马鞍形板有沿轴方向向上和沿轴方向向下弯曲的双向曲率。根据马鞍形板曲率大小的不同,马鞍形板成形实验过程采用“分层成形”的思想,当马鞍形板曲率比较小时只需采用一层成形,然而随着马鞍形板曲率增大,所需成形的层数也对应增加。

图7 马鞍形板目标形状

Fig.7Target shape of saddle shaped plate

图8a为马鞍形板成形的第一主曲率方向加载路径冲压点的轨迹,大曲率的板成形需要分2层逐次成形,其中圆点为第1层冲压点,星号为第2层冲压点。在成形过程中,加载顺序为由中间向两侧对称加载,如图8b所示。马鞍形板渐进弯曲成形支撑示意图如图9所示,支撑分为固定支撑和辅助支撑,由于成形金属板的尺寸不同,有些支撑不参与成形加工过程。

3.2 仿真研究

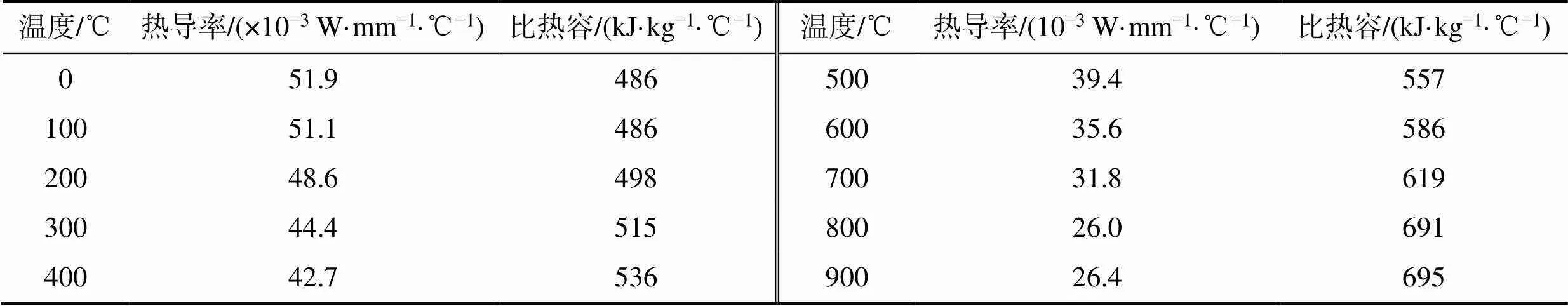

通过Solidworks三维建模软件对仿真模型进行了实体建模,然后再用Hypermesh软件对网格进行了划分,最后把冲压模型导入通用仿真软件中进行仿真分析。仿真模型由1块金属板、1个冲头、2个固定支撑柱和1个辅助支撑组成,如图10所示。数值模拟和实验模型中所有金属板的尺寸都相同,均为330 mm×330 mm×3 mm。在仿真研究中,采用弹塑性热力耦合本构模型,用Von Mises各向同性屈服准则描述低碳钢Q235的屈服行为。低碳钢在不同温度下的力学性能和热性能分别见表1和表2[5],用表1所示的力学性能决定的双线性应力–应变曲线描述低碳钢Q235在不同温度下的应力–应变行为,同时,采用刚体模型来描述冲头和支撑。在有限元数值模型中,采用全积分壳单元对板条进行网格划分,由于使用全积分单元可以完全消除沙漏,所以在模拟中没有沙漏控制。用库仑摩擦定律来描述工具与金属板之间的摩擦行为。金属板可绕支撑质心旋转,旋转半径为42 mm。此外,还选择了单向面对面接触法来定义金属板与冲头之间的接触。

图8 马鞍形板成形加载轨迹

Fig.8Loading trajectory of saddle shaped plate forming

图9 马鞍形板渐进弯曲成形支撑示意图

Fig.9Schematic diagram of support for incremental bending forming of saddle shaped plate

图10 马鞍形板渐进弯曲成形实验图

表1 低碳钢力学性能[5]

Tab.1 Mechanical properties of mild steel[5]

表2 低碳钢热性能[5]

Tab.2 Thermal properties of mild steel[5]

3.3 实验仿真结果分析

没有辅助支撑成形马鞍形板的实验结果、仿真结果及设计目标结果对比如图11—12所示。由图11a可以看到,成形板材没有出现褶皱和压痕,但是在中间部位出现了塑性铰,其中可视的黑色点痕是冲头对反差增强剂涂层摩擦后的痕迹。由图11a和图12a可得出,实验成形结果和仿真成形结果匹配一致性较好。由图11c可知,实验结果和设计目标的平均误差为6.2 mm,由图12c可知,仿真和设计目标的平均误差为4.9 mm,其中最大误差出现在轴曲率方向中间位置,误差达到了12 mm。由图11a可知,金属板在轴曲率方向弯曲情况明显,导致在轴曲率方向中间位置误差较大。为了减小中间位置弯曲变形趋势大的问题,在板的2个支撑中间位置增加辅助支撑,以限制轴曲率方向中间位置的弯曲变形,提高板的成形精度。

图11 没有辅助支撑成形马鞍形板实验结果

图12 没有辅助支撑成形马鞍形板仿真结果

有辅助支撑成形小曲率马鞍形板的实验结果、仿真结果及设计目标结果对比如图13—14所示。由图13a可知,成形质量有一定提高,板的表面没有出现塑性铰和褶皱,但出现了明显的压痕。由图13c可知,实验结果和设计目标的平均误差为4.1 mm;由图14c可知,仿真和设计目标的平均误差为3.8 mm。最大误差有很大减小,但是在轴曲率方向中间位置还存在一定缺陷,实验结果能达到船板设计要求。

图13 有辅助支撑成形马鞍形板实验结果

图14 有辅助支撑成形马鞍形板仿真结果

4 结论

提出了一种渐进弯曲成形双曲马鞍形板新工艺。在成形过程中,根据最小能量法确定了加载路径,冲头在板材不同的位置多次对金属板进行不同深度的冲压,最终得到目标形状。在不同条件下进行成形实验,研究辅助支撑对双曲马鞍形金属板变形行为的影响。得到的主要结论如下。

1)沿着高斯曲率方向的最小能量加载轨迹成形的双曲马鞍形板,具有冲压点少、成形效果好的优点。

2)通过增加辅助支撑,抑制了单个曲率方向变形较大的现象,提高了双曲马鞍形金属板成形的几何精度。

[1] WOO, HUN J, SHIN, et al. Analysis of the Thermal Fluid Flow between the Gas Torch and the Steel Plate for the Application of the Line Heating[J]. Journal of the Society of Naval Architects of Korea, 2002, 39(2): 52-60.

[2] SHEN Hong, ZHOU Wen-tao, WANG Han. Laser Forming of Doubly Curved Plates Using Minimum Energy Principle and Comprehensive Strain Control[J]. International Journal of Mechanical Sciences, 2018, 145: 42-52.

[3] 徐琅, 李卫东, 王秀凤, 等. 预载荷下板料激光弯曲成形的工艺参数分析[J]. 北京航空航天大学学报, 2017, 43(6): 1149-1154.

XU Lang, LI Wei-dong, WANG Xiu-feng, et al. Analysis on Process Parameters of Laser Bending of Preloaded Metal Plate[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(6): 1149-1154.

[4] LEE K S, KIM S W, EOM D H. Temperature Distribution and Bending Behaviour of Thick Metal Plate by High Frequency Induction Heating[J]. Materials Research Innovations, 2011, 15(1): 283-287.

[5] GENDRON M, HAZEL B, BOUDREAULT E, et al. Coupled Thermo-Electromagnetic Model of a New Robotic High-Frequency Local Induction Heat Treatment System for Large Steel Components[J]. Applied Thermal Engineering, 2018, 150: 372-385.

[6] MATSUNO K I. Recent Research and Development in Metal Forming in Japan[J]. Journal of Materials Processing Tech, 1997, 66(1): 1-3.

[7] LI Yan-le, CHEN Xiao-xiao, LIU Zhao-bing, et al. A Review on the Recent Development of Incremental Sheet-Forming Process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(5/6/7/8): 2439-2462.

[8] LI Ming-zhe, CAI Zhong-yi, SUI Zhen, YAN Qing-guang. Multi-Point Forming Technology for Sheet Metal[J]. Journal of Materials Processing Technology, 2002, 129(1): 333-338.

[9] HEO S C, SEO Y H, KU T W, et al. A Study on Thick Plate Forming Using Flexible Forming Process and Its Application to a Simply Curved Plate[J]. The International Journal of Advanced Manufacturing Technology, 2010, 51(1/2/3/4): 103-115.

[10] 王呈方, 胡勇, 李继先, 等. 三维曲面船体外板成形加工的新方法[J]. 武汉理工大学学报, 2010, 34(3): 431-434.

WANG Cheng-fang, HU Yong, LI Ji-xian, et al. A Novel Forming Method for 3D Ship Hull Forming[J]. Journal of Wuhan University of Technology, 2010, 34(3): 431-434.

[11] LUO Yuan-xin, YANG Wan-mian, LIU Zhi-fang, et al. Numerical Simulation and Experimental Study on Cyclic Multi-Point Incremental Forming Process[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(5/6/7/8): 1249-1259.

[12] SHIM D, YANG D, KIM K, et al. Numerical and Experimental Investigation into Cold Incremental Rolling of Doubly Curved Plates for Process Design of a New LARS (Line Array Roll Set) Rolling Process[J]. CIRP Annals-Manufacturing Technology, 2009, 58(1): 239-242.

[13] SHIM D, YANG D, KIM K, et al. Investigation into Forming Sequences for the Incremental Forming of Doubly Curved Plates Using the Line Array Roll Set (LARS) Process[J]. International Journal of Machine Tools and Manufacture, 2009, 50(2): 214-218.

[14] CAI Zhong-yi, LI Lin-lin, WANG Mi, et al. Process Design and Longitudinal Deformation Prediction in Continuous Sheet Metal Roll Forming for Three-Dimensional Surface[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15(9): 1889-1895.

[15] 胡志清, 李明哲, 龚学鹏. 三维曲面板类件的连续柔性成形技术研究[J]. 塑性工程学报, 2008, 15(1): 51-54.

HU Zhi-qing, LI Ming-zhe, GONG Xue-peng. The Continuous Flexible Method for Forming the Three-Dimension Surface Parts[J]. Journal of Plasticity Engineering, 2008, 15(1): 51-54.

[16] LI Ren-jun, LI Ming-zhe, QIU Ning-jia, et al. Surface Flexible Rolling for Three-Dimensional Sheet Metal Parts[J]. Journal of Materials Processing Tech, 2014, 214(2): 380-389.

[17] DANG Xiao-bing, HE Kai, LI Wei, et al. Incremental Bending of Three-Dimensional Free Form Metal Plates Using Minimum Energy Principle and Model-less Control[J]. Journal of Manufacturing Science and Engineering, 2017, 139(7): 1-11.

[18] DANG Xiao-bing, HE Kai, ZHANG Fei-fei, et al. Multi-Stage Incremental Bending to Form Doubly Curved Metal Plates Based on Bending Limit Diagram[J]. International Journal of Mechanical Sciences, 2019, 155: 19-30.

[19] DANG X, DU R, HE K, et al. A New Method for Incremental Sheet Metal Bending Based on Minimum Energy Principle[C]// Proceedings of the IEEE International Conference on Information and Automation, Ningbo, 2016: 1444-1449.

[20] LIU Chao, YAO Y L, SRINIVASAN V. Optimal Process Planning for Laser Forming of Doubly Curved Shapes[J]. Journal of Manufacturing Science and Engineering, 2004, 126(1): 1-9.

Forming Complex Curved Saddle Shaped Plate Based on Incremental Bending

WEI Bo1, HE Hao-ran2, QIU Yong-liang1, YAN Han-sheng1, XU Yong-jun1

(1. School of Mechanical and Electrical Engineering, Guangdong Polytechnic of Industry and Commerce, Guangzhou 510510, China; 2. School of Constru ction Machinery, Chang'an University, Xi'an 710018, China)

The work aims to solve the problems of forming difficulty, low forming efficiency and precision of saddle shaped plate. The loading path and springback situation of saddle shaped plate in formation were studied by theoretical and simulation methods. The minimum energy loading path and springback compensation required in formation of the saddle shaped plate were analyzed. On this basis, incremental bending forming was adopted to conduct forming experiment of saddle shaped plate made of 3 mm thick Q235 steel plate. The results were compared with that of simulation. The springback height of saddle shaped plates at different stamping points was basically the same as about 12 mm. The average error between the experimental results and the design goal of saddle shaped plates formed without auxiliary support was 6.2 mm, and the average error between the experimental results and the design goal of saddle shaped plates formed with additional auxiliary support was 4.1 mm. The results show that this method can improve the forming efficiency and precision of saddle shaped plate, and save the forming cost. The forming quality of saddle shaped plate can be improved obviously by adding auxiliary support.

incremental bending forming; minimum energy; springback; saddle shaped plate

10.3969/j.issn.1674-6457.2022.07.016

TG306

A

1674-6457(2022)07-0116-08

2021–10–02

国家自然科学基金(52105414)

魏波(1988—),男,博士,讲师,主要研究方向为金属板材塑性成形。

责任编辑:蒋红晨