尿素装置流化床造粒机运行周期短原因分析及处理

张 贺,孔祥莹

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

0 引 言

中海石油华鹤煤化有限公司(简称华鹤煤化)520 kt/a尿素装置采用荷兰斯塔米卡邦2000+TM工艺,大颗粒尿素造粒系统采用荷兰荷丰流化床造粒机技术。流化床造粒机造粒与传统造粒塔造粒相比,优点主要是占地面积小、造价低,但普遍存在运行费用较高、运行周期短等问题。华鹤煤化尿素装置自2015年投产以来,大颗粒尿素造粒机平均运行周期仅约25 d,在业内处于较低水平,2021年1—9月大颗粒尿素造粒机平均运行周期相较于2020年更是呈明显下降趋势,平均运行周期仅约20 d,造粒系统运行周期亟待提升。

1 流化床造粒系统工艺流程简介

蒸发系统送来的132~135 ℃、浓度约96%(质量分数,下同)的尿液在雾化空气的作用下雾化为极细的小液滴,均匀地喷洒在流化空气作用下呈流化状态的晶种上面,通过累积方式使颗粒尿素长大,经过一定的时间,颗粒尿素长至规定尺寸后,排至冷却室冷却后通过出料器排出。在筛分系统,安全筛筛出的粒径≥13 mm的块料送入回收槽用于再造粒,其余产品送至振动筛再次筛分——粒径2.00~4.75 mm的颗粒尿素作为成品,送至包装散库;粒径<2.00 mm的小颗粒与粒径>4.75 mm的大颗粒经破碎机破碎后作为晶种,返回造粒机。

流化床造粒机共分为3个隔室:第一室用来接受固体物料(细小颗粒和已破碎产品)并使晶种长大,第一室内包含4组喷头,每组喷头为19个,共计76个喷头;第二室与第三室使颗粒继续长大至正常粒径,第二室与第三室内各包含3组喷头,每组喷头为20个,共计120个。

2 造粒机运行周期短问题

对造粒机进行清洗是一项周期性工作,造粒机每运行一段时间后便会出现出料恶化(团聚、结块)的情况。2021年1—9月,华鹤煤化造粒机平均运行周期仅为20 d左右,最短运行周期为3 d、最长为32 d,造粒机连续稳定运行时间缩短、清洗频次增加给圆满完成全年生产任务带来巨大的压力;另外,清洗造粒机会耗费大量的人力与时间,清洗造粒机时尿液转循环,大量尿液重复蒸发,导致尿素成品缩二脲含量增高,成品质量控制难度增大,且清洗造粒机时高压系统减负荷操作,导致装置能耗增加。因此,延长造粒机运行周期、减少造粒机清洗频次是一项势在必行的攻坚任务[1]。

3 原因分析

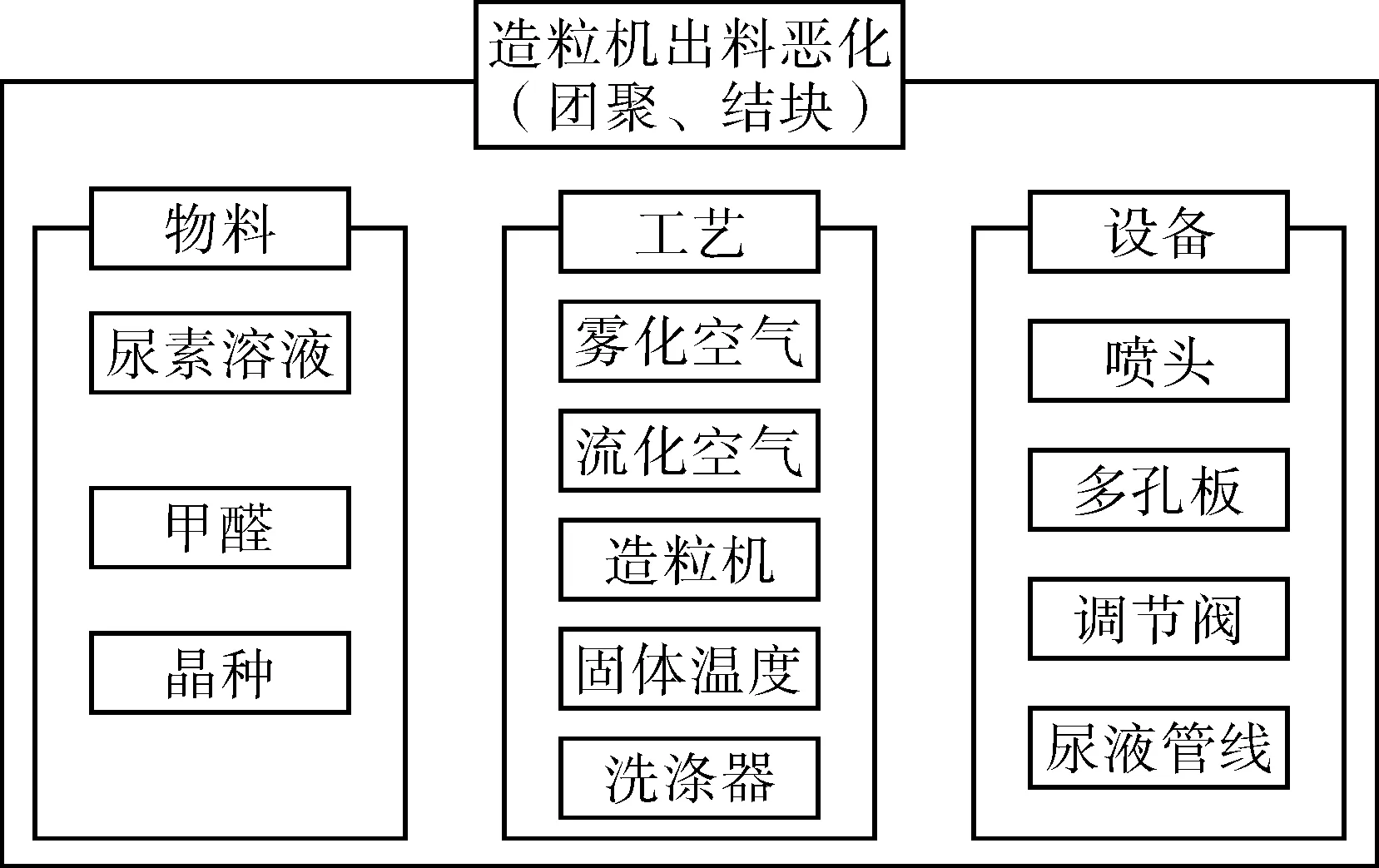

从物料、工艺、设备三方面,利用亲和图对造粒机运行周期短问题的分析方向进行梳理,造粒机出料恶化(团聚、结块)可能的影响因素如图1所示。主要原因的排查与确认过程如下。

图1 造粒机出料恶化问题分析思路(亲和图)

3.1 物料方面的原因排查

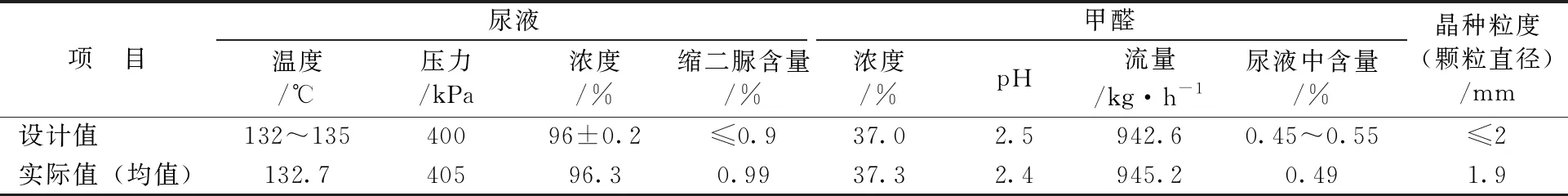

造粒机出料恶化,物料方面的原因主要包括尿液浓度低、尿液中缩二脲含量过高、甲醛加入量过大、返回造粒机内晶种(破碎机破碎后的物料与小颗粒物料)粒度过大等。通过对出料恶化时进入造粒机各物料参数进行统计,与设计值进行对比,寻找偏离较大的参数,统计结果见表1。可以看出,在造粒机出料恶化阶段,除尿液中缩二脲含量超出设计值外,其余各项物料指标与设计值基本吻合,即物料方面造成出料恶化的主要原因为尿液中缩二脲含量超标。

表1 出料恶化阶段造粒机进料参数控制情况统计

注:浓度或含量均为质量分数。

缩二脲的熔点较高,在185~190 ℃,造粒系统入口尿液温度约130 ℃,缩二脲在其中不会熔化;同时,缩二脲在尿液中不易溶解,在熔融尿液中呈固态。尿液输送过程中,缩二脲易堵塞去造粒尿液管线滤网,造成造粒喷头压力不足,或固态缩二脲穿过滤网继而堵塞喷头,影响尿液喷淋形态;此外,成品尿素缩二脲含量高,会对作物造成伤害,如烧苗、烧根、抑制种子发芽等。因此,控制好尿液中的缩二脲含量,可有效避免因尿液喷头喷淋状态不好造成的尿素结块,从而可延长造粒机的运行周期。

3.2 工艺方面的原因排查

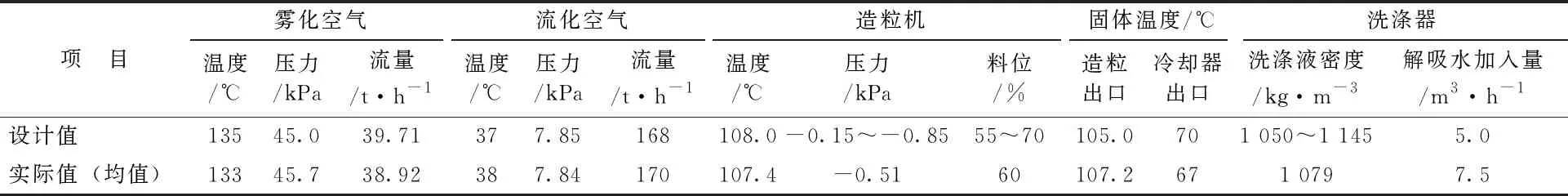

造粒机出料恶化,工艺方面的因素主要包括雾化空气温度过高、流化空气量不足、造粒机内温度控制过高、造粒机内料位及温度控制不当、造粒机产生粉尘量太大等。通过对出料恶化时造粒系统各工艺参数进行统计,与设计值进行对比,寻找偏离较大的参数,统计结果见表2[2]。可以看出,除解吸水加入量较设计值高50%左右,其他工艺参数与设计值基本吻合,故可排除其他工艺因素的影响,着重对解吸水加入量偏大进行分析。

表2 出料恶化阶段造粒系统工艺参数控制情况统计

经分析,解吸水加入量偏大的主要原因在于造粒机内粉尘量大,为维持造粒机洗涤器内尿液密度,需加大外部加水量进行稀释。造粒机运行过程中,不可避免地会形成大量粉尘,粉尘由造粒机洗涤器抽风机(J07007)抽至造粒机洗涤器,用浓度约45%的尿液洗涤溶解并回收至地槽,再由地槽泵送至尿液储槽(V06302),继而进入蒸发系统提浓后重新造粒,如果造粒机内粉尘量过大,粉尘会附着在造粒机内壁上,形成大面积粉尘结块[3],一旦较大结块从壁上坠落,不能被流化空气托起随尿素颗粒进行运动,会压住喷头,导致部分区域尿液不能喷洒在晶种上而出现积聚现象,在多孔板上堆起“小山”,从而导致造粒机出料恶化。

3.3 设备方面的原因排查

造粒机出料恶化,设备方面的因素主要有以下两方面:一是喷头喷淋形态不好——喷头正常情况下喷淋形态应为椭圆形,喷头孔径变大后,喷头喷淋形态发生变化,雾化效果变差,尿液不能雾化为微小的液滴,而是形成大液滴,将周围尿素颗粒粘结在一起形成大块;二是造粒机内尿素颗粒的流化状态差——由于多孔板破损、堵塞等原因,流化空气不能均匀地分布在造粒机的每一处空间,导致颗粒不能良好流化,出现团聚、结块等现象。可见,需对造粒机内主要构件——喷头、多孔板、尿液管线等进行排查[4]。

3.3.1 喷头排查

选取造粒机内196个喷头中的10个喷头切割进行抽样检查,与新喷头对比,喷头孔径已有明显区别——差值在0.24~0.86 mm之间,偏差均值为0.56 mm。

喷头中包含喷帽和转子,喷头工作中,在具一定压力尿液的冲击下,转子随之转动,从喷头口喷淋出椭圆形液膜,喷头孔径会因长期冲刷而逐渐变大,在喷头压力不变的情况下,喷头喷淋形态发生改变,喷淋高度降低,液膜变厚,此种情况下,雾化空气不能有效地将尿液雾化为微小液滴,从而对尿素造粒造成负面影响。简言之,喷头在尿液长期的高压冲刷下其孔径逐渐变大,是设备方面导致造粒机出料恶化的主要因素。

3.3.2 多孔板排查

多孔板的主要作用为均匀分布流化空气,使固体颗粒处于悬浮状态,静止状态时承受尿素颗粒的重量。多孔板上直径2 mm的小孔是由冲压得来的,并形成一个向前凸起的边缘,以给固体颗粒一个向前的推动力,便于排料。检查发现,多孔板无大面积损坏或堵塞,只有几处轻微破损,经多名技术人员反复衡量确认,判断多孔板不会对造粒机的运行状况造成影响[4]。

3.3.3 尿液管线排查

在造粒机多孔板上发现大量结疤尿素,经分析,可能是尿液管线泄漏,泄漏尿液在流化空气的作用下吹至多孔板上,造成多孔板上形成尿素结疤而致堵塞;接着对造粒机下箱体中尿液输送管线进行排查,发现第三室第10组喷头所属尿液管线泄漏十分严重,已严重堵塞第三室流化空气通道。简言之,造粒机出料恶化设备方面的另一主要原因是尿液管线存在泄漏。

4 优化/处理措施

4.1 降低尿液中缩二脲含量

造粒机出料恶化时,取样分析池式反应器下液、CO2汽提塔下液、精馏塔下液、尿液槽尿液、蒸发系统出液中缩二脲含量分别为0.18%、0.43%、0.51%、0.58%、0.99%。可以看出,缩二脲在汽提塔与蒸发系统中形成较多。

华鹤煤化CO2汽提法尿素装置中,汽提塔内温度较高,其出液温度控制在168~173 ℃,通过CO2汽提池式反应器出液中的NH3,液相中氨浓度、气相中氨分压较低,汽提塔内工况非常适合缩二脲的生成。因此,控制好汽提塔出液温度,避免汽提塔出液超温能有效控制缩二脲的产生,并控制好汽提塔液位,减少尿液在汽提塔内的停留时间,可减少缩二脲的生成。经多次试验发现,汽提塔液位控制在50%左右减少缩二脲生成效果最佳。

华鹤煤化尿素装置尿液蒸发过程中,蒸发系统温度高(熔融尿液温度超过130 ℃,缩二脲产生较多)、尿液浓度高、氨分压低,最容易生成缩二脲。于是,控制二段蒸发器下液温度在130 ℃左右,并控制二段蒸发分离器内较低液位(可避免尿液在其中停留时间过长),尿素蒸发系统出液缩二脲含量降至0.76%左右。

4.2 减少造粒机内粉尘产生量

(1)控制甲醛加入量。甲醛作为生产大颗粒尿素的添加剂,具有抑制粉尘产生的作用。华鹤煤化采用UF系统控制甲醛加入,甲醛溶液通过甲醛计量泵计量后,与尿素熔融泵出口的一股尿液汇合进入脲醛反应器底部,在碱性条件下进行充分反应,聚合物再由溢流管线汇入尿素熔融泵入口,一同送入造粒系统。华鹤煤化地处黑龙江鹤岗市,冬季气温较低,UF系统各条管线易发生冻堵,工作人员巡检过程中应多注意观察,一旦发现甲醛加入量下降应立即处理,避免长时间甲醛加入量不足。

(2)控制尿液浓度。尿液浓度越低,造粒机内粉尘量越多。可通过控制蒸发系统真空度和蒸发下液温度来达到控制尿液浓度的目的。正常生产时,华鹤煤化将一段蒸发真空度控制在约-70 kPa、一段出液温度控制在125~127 ℃、二段蒸发真空度控制在约-82 kPa、二段出液温度控制在130 ℃左右,波动较小,可将尿液浓度控制在(96±0.2)%,本参数控制较好。

(3)控制造粒机料位。造粒机料位控制越低,造粒机内尿素颗粒受流化空气作用其起伏越大,尿素颗粒相互碰撞作用越强,越易产生粉尘;但造粒机料位控制过高,又会导致造粒机内尿素颗粒流化状态差,影响造粒机出料。目前,华鹤煤化将造粒机内料位控制在60%左右,粉尘产生量最少。

4.3 处理孔径变大的喷头

针对喷头孔径变大问题,最有效的处理方式为更换造粒机内全部喷头,但华鹤煤化尿液喷头均为国外进口,196个喷头全部更换,成本较高,目前正在积极寻求能够满足生产所需的国内喷头生产厂家,尽快实现主要备件的国产化。与此同时,为满足生产需求,提出提高喷头压力与雾化空气压力的临时调控措施——将喷头压力提至450 kPa,以提升喷淋高度至正常值;将雾化空气压力提至480~500 kPa,以使尿液得到充分雾化。此两项临时调控措施落实后,造粒工况得到改善。华鹤煤化已将喷头更换列入2022年度检修计划,以彻底解决喷头孔径变大的问题。

4.4 处理泄漏的尿液管线

造粒机下箱体中尿液管线分为水平总管与垂直支管两部分,一组喷头包括2根尿液总管,1根尿液总管上均布9~10根尿液支管,每根支管上方接喷头,尿液喷头外部被雾化空气包裹。

华鹤煤化采取补焊的方式处理尿液管线漏点,其难点在于漏点的确认。将雾化空气管切除,使整个尿液管线裸露出来,利用喷头吹扫蒸汽进行查漏——将喷头用特制堵头封堵,留出最外侧2个喷头用于流通,将蒸汽压力提升至正常工况下的压力,保压10 min,对尿液管线进行排查,最终确认尿液管线漏点在尿液管线与雾化空气管线接触的角焊层处。对漏点进行补焊,再查漏确认无泄漏后,成功处理了该漏点[5]。

5 结束语

华鹤煤化针对造粒机运行周期短、造粒机清洗频次高的问题,从物料、工艺、设备等三方面进行分析与排查,确定主要影响因素,并提出相应的解决措施。2021年10月,上述优化/处理措施全部落实后,华鹤煤化造粒机出料恶化现象得到有效缓解,造粒机运行周期得以延长——由平均20 d左右延长至40 d左右,有效降低了员工劳动强度、提升了装置运行效能,为企业完成年度生产任务打下了坚实的基础,并为日后类似问题的处理积累了经验。