基于ANSYS的压力容器管口载荷施加方式的研究

高欢

(中国寰球工程有限公司,北京 100012)

在压力容器设计中,对承受外部载荷的管口进行局部应力计算是一个非常重要的环节,其计算结果很可能影响设备的壳体壁厚。随着技术的发展,压力容器管口局部应力计算的手段越来越丰富多样。在工程上,基于ANSYS的有限元应力分析法由于具有适应性强、计算精度高等优点,得到了越来越广泛的应用[1-2]。ANSYS包括ANSYS Classical和Workbench平台。在ANSYS Classical中最常用的管口载荷施加方式为MPC法;而在Workbench中通常采用的管口载荷施加方式分为:通过力的平移将管口载荷施加在管口端面和通过Remote Force直接将管口载荷施加在管口根部[3-4]。本文将对上述三种管口载荷施加方式进行对比分析,以确定最为简便合理的施加方式。为表述方便,Workbench中通过力的平移将管口载荷施加在管口端面的方式简称为WB1,通过Remote Force直接将管口载荷施加在管口根部的方式简称为WB2。

1 计算模型和管口载荷

1.1 计算模型

为保证三组管口载荷施加方式的计算结果具有可比性,本文采用相同的结构尺寸的计算模型。此模型包含一段筒体和一个N2管口,具体建模尺寸如图1所示(考虑了腐蚀裕量1.5 mm和板材负偏差0.3 mm),管口中心线距离筒体两端均设为2 500 mm,大于应力衰减长度,消除了筒体边界对管口局部应力的影响[5]。设计压力为2.5 MPa,设计温度为65 ℃,筒体采用Q345R板材,N2管口采用16Mn III锻件,弹性模量为198 750 MPa,泊松比为0.3。

图1 计算模型示意图Fig.1 Sketch of the computation model

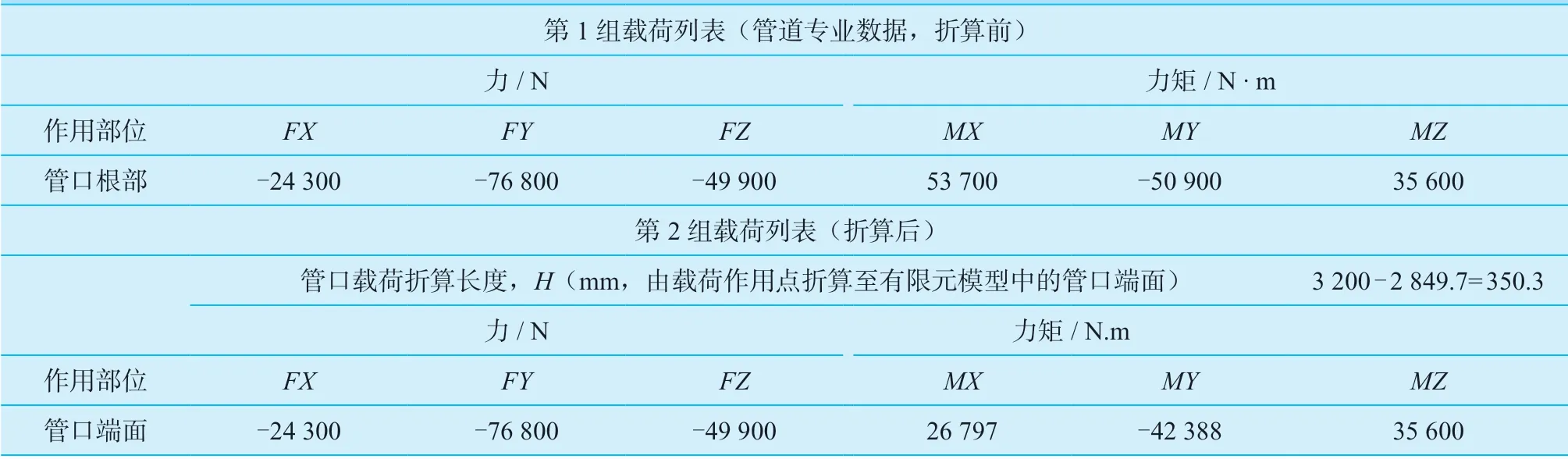

1.2 管口载荷

表1为N2管口载荷列表,第1组为管道专业提供的数据,作用于管口根部;第2组为把第1组载荷从管口根部平移到管口端面,根据力的平移原理折算得到的载荷数据。图2为相应的管口局部坐标系示意图。后续的分析中将把两组载荷分别施加在管口根部或者管口端面。

图2 管口局部坐标系示意图Fig.2 Schematic plot of nozzle local coordinate system

2 三种管口载荷施加方式的对比分析

2.1 Workbench中两种施加方式的对比

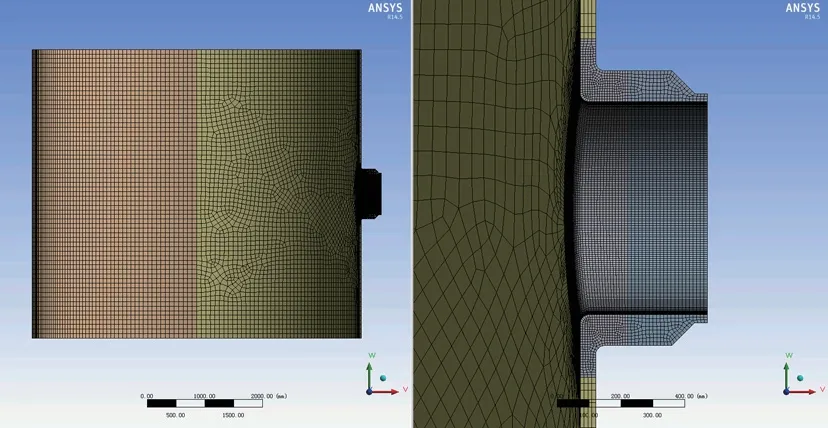

2.1.1 有限元模型

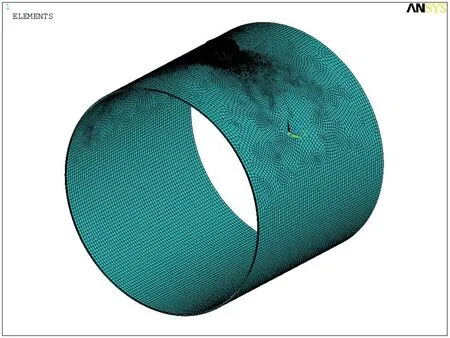

为保证两组计算结果具有可比性,在Workbench中WB1和WB2均使用同一个有限元模型。根据N2管口局部结构的特征和承载特性,建立如图3和图4所示的有限元模型。模型的网格划分单元都采用20节点SOLID 186实体单元,筒体壁厚方向划分为四层网格,在重点分析的管口与筒体连接部位做了网格加密处理。

表1 N2管口载荷Table 1 N2 nozzle loads

图3 N2管口局部结构有限元模型(1)Fig.3 Finite element model (1) of N2 nozzle

图4 N2管口局部结构有限元模型(2)Fig.4 Finite element model (2) of N2 nozzle

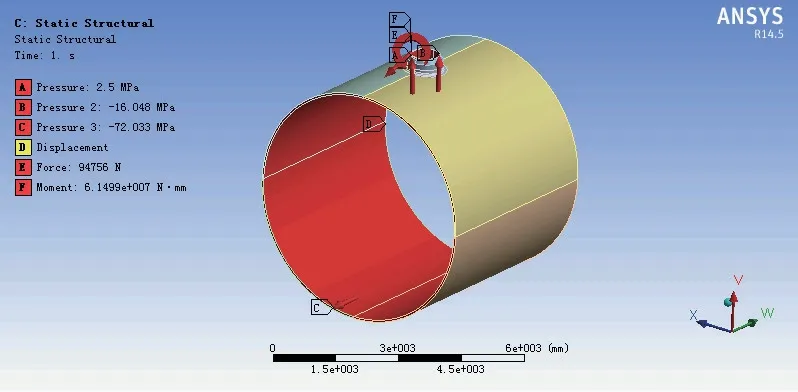

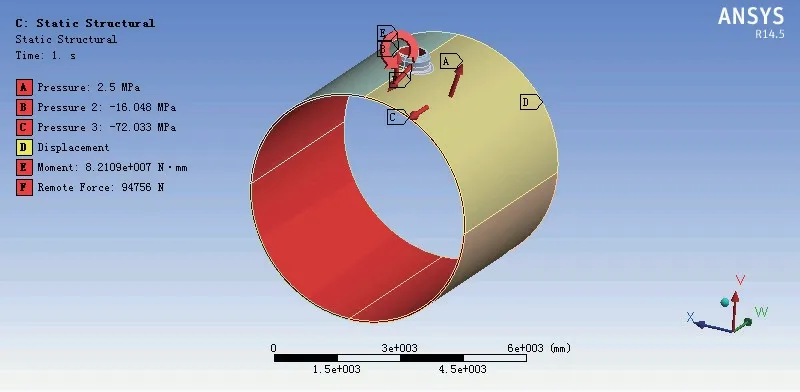

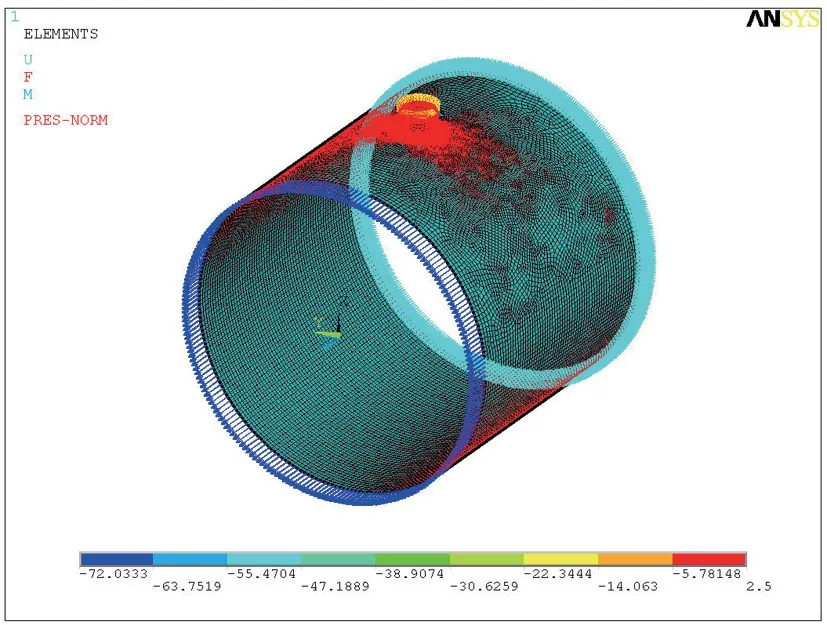

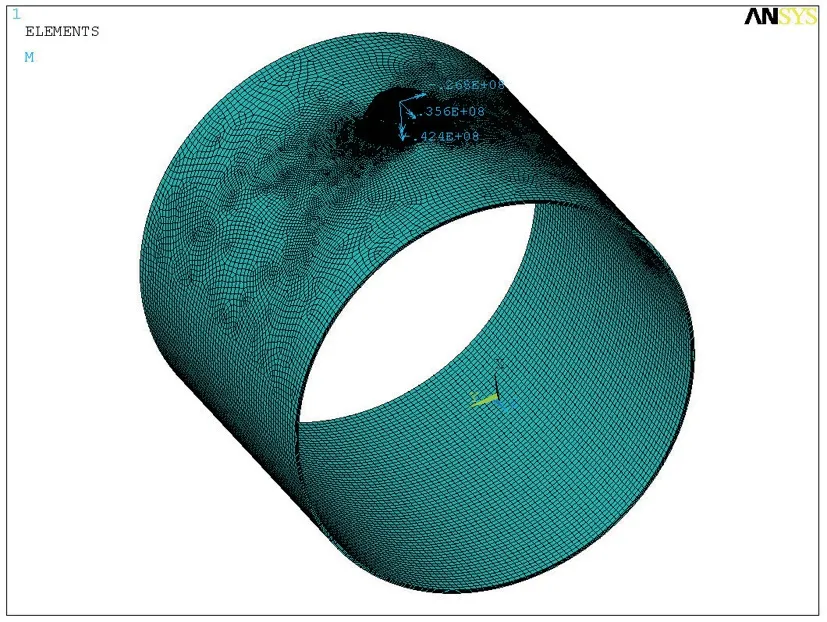

2.1.2 管口载荷施加在管口端面(WB1)

在筒体和N2管口内壁面施加压力2.5 MPa,管口端面施加内压轴向平衡力16.048 MPa,一端筒体端面施加内压轴向平衡力72.033 MPa,另一端筒体端面施加轴向约束和环向约束,并将第2组管口载荷的力和力矩施加在管口端面。有限元模型完整加载及边界条件设置如图5所示,管口载荷的加载如图6和图7所示。

图5 完整加载及边界条件设置Fig.5 Complete loading and boundary condition setting

图6 管口力的加载Fig.6 Loading of nozzle forces

图7 管口力矩的加载Fig.7 Loading of nozzle moments

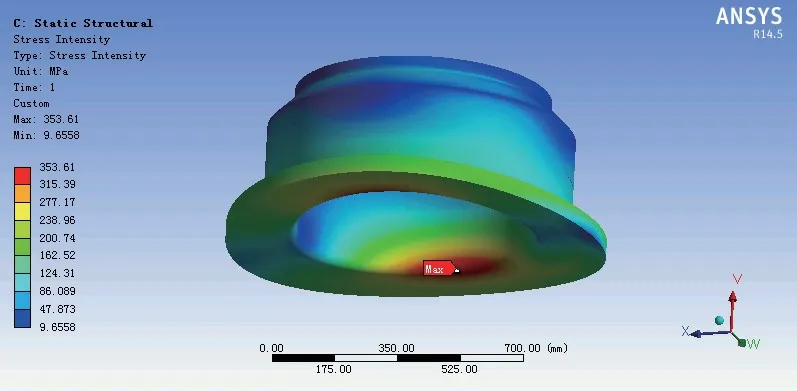

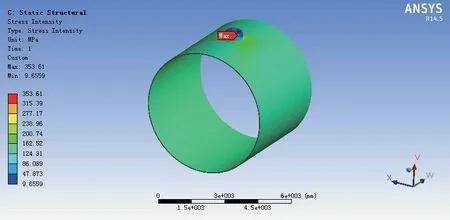

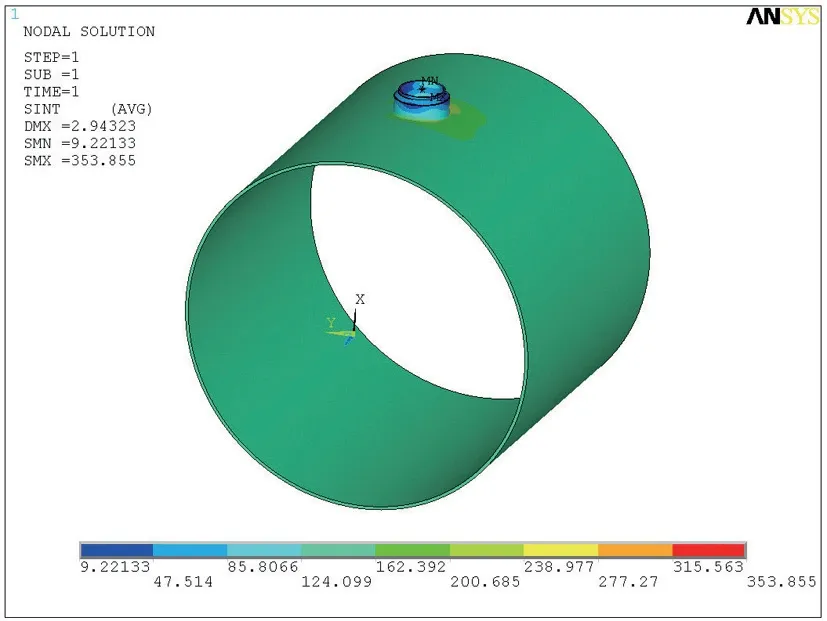

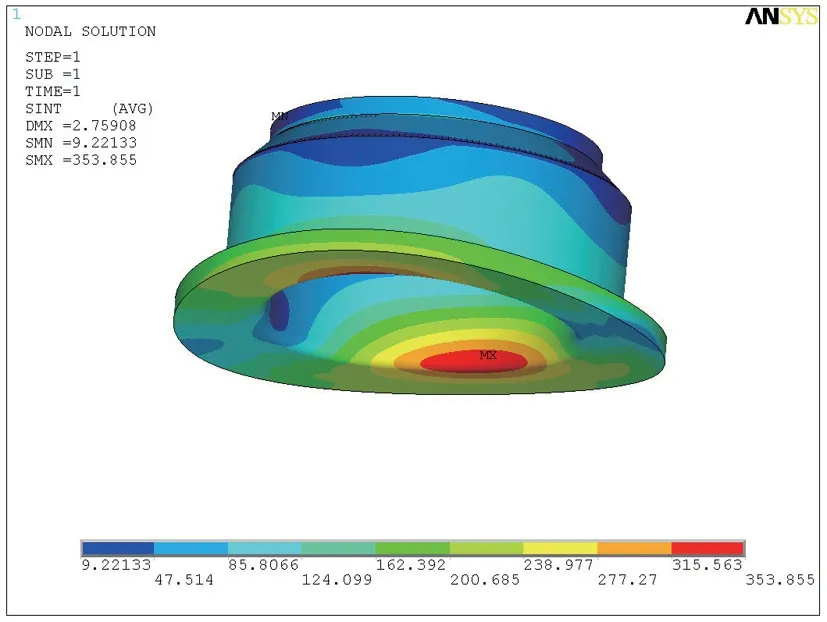

经过有限元计算,得到N2管口局部结构在内压和管口载荷作用下的应力强度云图,如图8和图9所示,应力强度最大值为353.61 MPa,位于N2管口的内圆角处。

图8 N2管口应力强度云图(1)Fig.8 Stress intensity contour (1) of N2 nozzle

图9 N2管口应力强度云图(2)Fig.9 Stress intensity contour (2) of N2 nozzle

2.1.3 管口载荷施加在管口根部(WB2)

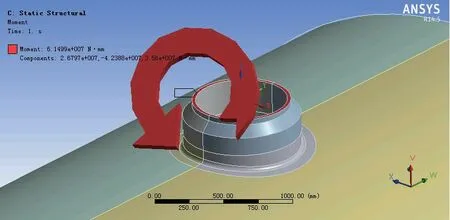

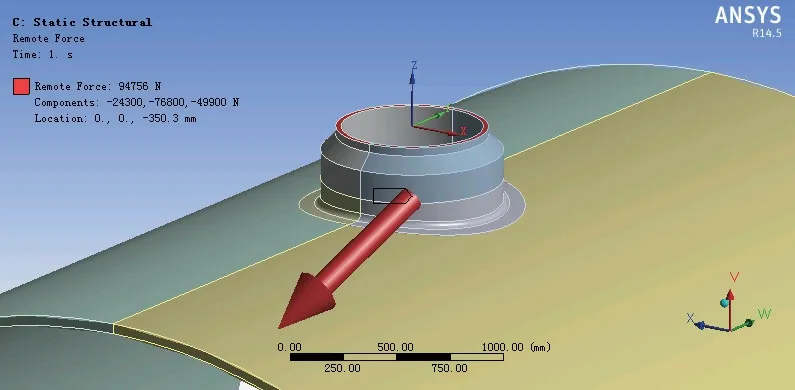

在筒体和N2管口内壁面施加压力2.5 MPa,管口端面施加内压轴向平衡力16.048 MPa,一端筒体端面施加内压轴向平衡力72.033 MPa,另一端筒体端面施加轴向约束和环向约束。管口载荷方面,通过Remote Force将第1组管口载荷的力施加在管口根部,根据力学基本知识可知,力矩施加在管口根部和施加在管口端面是等效的,因此方便起见,直接将力矩施加在N2管口端面。有限元模型完整加载及边界条件设置如图10所示,管口载荷的加载如图11和图12所示。

图10 完整加载及边界条件设置Fig.10 Complete loading and boundary condition setting

图11 管口力的加载Fig.11 Loading of nozzle forces

图12 管口力矩的加载Fig.12 Loading of nozzle moments

经过有限元计算,得到N2管口局部结构在内压和管口载荷作用下的应力强度云图,如图13和图14所示,应力强度最大值为353.61 MPa,位于N2管口的内圆角处。

2.1.4 结果对比分析

图13 N2管口应力强度云图(1)Fig.13 Stress intensity contour (1) of N2 nozzle

图14 N2管口应力强度云图(2)Fig.14 Stress intensity contour (2) of N2 nozzle

WB1和WB2的有限元计算结果完全相同,说明在Workbench中将管口载荷从管口根部平移到管口端面的施加方式和利用Remote Force直接将管口载荷施加在管口根部的施加方式是完全等效的,并且WB2省去了载荷的平移折算过程,避免了折算过程中可能出现的计算错误,更为简便合理。

选健康雄性KM小鼠25只,随机分成为5组。设0.67、1.33、2.66 g/kg·BW三个剂量组,溶剂对照组(蒸馏水)及阳性对照组(环磷酰胺40 mg/kg·BW)。以最大灌胃容量20 mL/kg·BW每日灌胃给予受试物,连续5 d。

2.2 Workbench施加方式和ANSYS Classical MPC法对比

2.2.1 MPC法简介

MPC法即为Multi-point Constraints多点约束算法的简称,属于接触算法[6]。由于ANSYS中不能在实体和面上施加力和力矩,所以需要采用MPC法将管口载荷施加在管口上。MPC法的基本原理就是建立接触对单元,管口载荷的作用点处生成目标单元(TARGET),管口端面生成接触单元(CONTACT),管口载荷施加在目标单元所在的主节点上,并通过约束方程传递到接触单元所在的管口端面上,进而进行管口局部应力计算[7-8]。

2.2.2 Workbench施加方式原理

Workbench会将有限元模型深层次的信息封装起来,因此需要将Workbench的结果文件导入ANSYS Classical以获得更多相关信息,下面将以WB1的模型为例进行分析。

将Workbench的结果文件导入ANSYS Classical后,查看单元信息,如图15所示。该模型中包含实体单元SOLID186、表面效应单元SURF154、接触对单元CONTA174和TARGE170四种类型的单元。经研究发现,SURF154附着在筒体和管口内壁面、管口端面及一端筒体端面,其作用是便于在模型上施加内压和内压轴向平衡力,该单元不会参与计算,所以对本模型的计算结果没有影响[9]。

图15 Workbench有限元模型单元信息Fig.15 Element information of the finite element model in Workbench

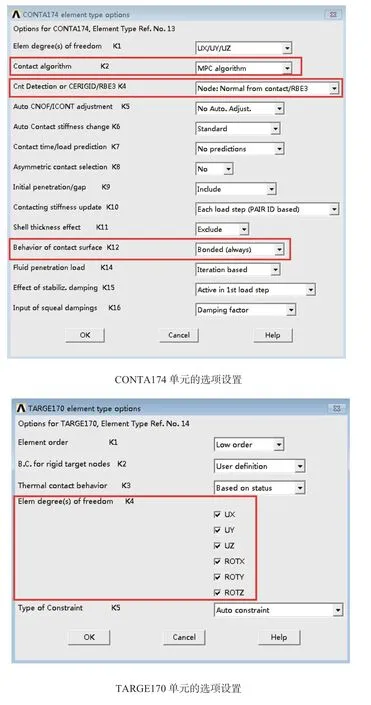

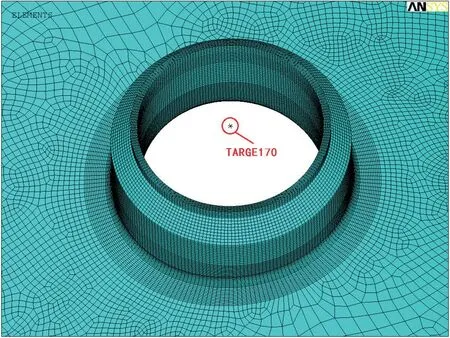

查看接触对单元CONTA174和TARGE170的Options选项,如图16所示,CONTA174的K2(接触算法设为MPC)、K4(接触探测设为节点)和K12(接触行为设为绑定),TARGE170的K4(该单元6个自由度均用于MPC中)选项设置与ANSYS Classical MPC法中CONTA174和TARGE170的选项设置是完全一致的;并且查看此接触对单元的具体位置,CONTA174位于管口端面上,TARGE170位于管口端面中心处的主节点,如图17所示,这与ANSYS Classical MPC法也是一致的。基于以上信息,初步猜测在Workbench中WB1的基本原理也是采用MPC法。为验证此猜测,下文将在ANSYS Classical中建立相同的模型进行分析。

在ANSYS Classical中按照相同的结构尺寸建立模型,并按照相同的单元尺寸划分网格,如图18和图19所示。该模型包含SOLID186、CONTA174和TARGE170三种单元,其中TARGE170单元位于管口端面的中心处,其主节点作为管口载荷的施加点,如图20所示。模型的单元密度与前文Workbench中有限元模型是相当的,保证了二者计算结果具有可比 性。

图16 接触对单元选项设置Fig.16 Options setting of contact pair elements

图17 接触对单元Fig.17 Contact pair elements

图18 N2管口局部结构有限元模型(1)Fig.18 Finite element model (1) of N2 nozzle

图19 N2管口局部结构有限元模型(2)Fig.19 Finite element model (2) of N2 nozzle

图20 TARGE170单元示意图Fig.20 Schematic plot of TARGE170 element

2.2.4 模型加载及计算

在筒体和N2管口内壁面施加压力2.5 MPa,管口端面施加内压轴向平衡力16.048 MPa,一端筒体端面施加内压轴向平衡力72.033 MPa,另一端筒体端面施加轴向约束和环向约束,并将第2组管口载荷施加在管口端面中心TAGRGE170单元所在的主节点上,如图21 ~ 23所示。

经过有限元计算,得到N2管口局部结构在内压和管口载荷作用下的应力强度分布云图,如图24和图25所示,应力强度最大值为353.855 MPa,位于N2管口的内圆角处。

图21 完整加载及边界条件设置Fig.21 Complete loading and boundary condition setting

图22 管口力的加载Fig.22 Loading of nozzle forces

图23 管口力矩的加载Fig.23 Loading of nozzle moments

图24 N2管口应力强度云图(1)Fig.24 Stress intensity contour (1) of N2 nozzle

图25 N2管口应力强度云图(2)Fig.25 Stress intensity contour 2 of N2 nozzle

2.2.5 结果对比分析

对比Workbench和ANSYS Classical中管口局部应力计算结果可知,二者在结构尺寸、单元类型和设置、单元数量一致的前提下,其应力强度最大值相差非常小,可以认为前文中关于在Workbench中WB1实质上是采用MPC法的猜测是成立的,其基本原理是完全相同的。

同样地,将Workbench中WB2的计算结果导入ANSYS Classical进行分析,该模型在管口根部中心位置生成TARGE170单元,管口端面生成CONTA174单元,管口载荷施加在TARGE170单元所在的主节点上,单元的各项设置与MPC法一致。按照与前文相同的方法在ANSYS Classical中进行验证,计算结果表明WB2同样是采用MPC法。

因此,在Workbench中,无论是将管口载荷从管口根部平移到管口端面的施加方式,还是通过Remote Force将管口载荷直接施加在管口根部的施加方式,其基本原理都是ANSYS Classical的MPC法,三者具有等效性。

3 结论

在压力容器管口局部应力计算中,基于ANSYS的有限元应力分析得到了越来越广泛的应用。ANSYS常用的管口载荷施加方式有三种:ANSYS Classical中的MPC法,Workbench中通过力的平移将管口载荷施加在管口端面和通过Remote Force直接将管口载荷施加在管口根部。本文对上述三种管口载荷施加方式进行了对比分析,结果表明三种方式的基本原理均为MPC法,具有等效性。三者对比,Workbench中通过Remote Force直接将管口载荷施加在管口根部的方式最优,省去了载荷的平移折算过程,避免了折算过程中可能出现的计算错误,而且操作简便易懂,值得推广。