考虑管土耦合的采空沉陷作用下天然气管道应力状态研究

郑贤斌

(中国石油天然气股份有限公司天然气销售分公司,北京 100101)

0 引言

采空沉陷地带对油气输送和埋地管道平稳运行有威胁,国内外学者针对油气长输埋地管道在采空过程中的应力和应变响应进行了研究。Peng等[1]基于横向梁理论提出了不同载荷和形式下的采空区域管道的应变计算模型,仅考虑到管材在各个弹性层次上。Baryakh等[2]认为考虑到采空区的土壤开采和沉降是逐步发展的过程,建立了一种充分考虑时间因素的可以进行动态地表沉降响应预测的方法,为地表沉降管道响应的综合分析提供了依据。Hucka等[3]通过分析采空段地表沉降物及其在管道中的弯曲和变形影响来判断采空段地下管道在各种条件下的应力和应变响应。Iimura等[4]基于采空区地表沉降量的监控数据,使用弹性地基梁与有限元相结合的方法来研究沉陷区填补土下埋地管道在沉降量控制中的应力程度。杨晓辉等[5]以埋地输气管道为研究对象,通过在采空区域不均匀沉降时对埋地输气管道的变形解析表达式来分析Mises应力。

随着有限元分析方法的发展,国内外管道领域学者们开展了利用非线性有限元软件来模拟采空区沉降作用下管道结构的力学响应。夏梦莹等[6]通过建立连续三维管道位移采空区的壳单元研究模型,研究了管道在采空区应变空间分布规律以及随主要影响因素的变化规律。梁晓斌等[7]通过建立关于管土相互作用的有限元模型,分析了X70管道在采空区悬空段的应力应变响应,并采用双失效准则对管道进行了安全评估。马廷霞等[8]针对兰成渝油气长输管线分析了X52管材长输管道的极限悬空段长度。张鹏等[9]基于实际地质参数,建立了采空区埋地管道非线性管-土相互作用模型,研究了不同穿越角度下埋地管道的力学行为变化,计算得到油气长输管道最大位移变化随开采时间的增加基本呈线性趋势,煤层倾角越大时管道的最大位移越小,管道越安全。赵江平等[10]通过建立数值模型研究了煤矿采空区管道的破坏机理,分析了采空区管道的形变特征,并分析了不同工况角度对管道力学性能的影响。

总结上述研究可以看出,采空区地表沉降对管道的影响分析存在如下难点:由于土壤多样性、材料参数的不确定性、非线性等特性,材料的非线性特性将用数值模拟分析处理;建立管土相互作用模型,包括盖土体模型、管道屈曲模型、管土相互作用模型及模型边界条件的创建是重点。采用有限元仿真模型对管土相互作用进行分析计算过程中可考虑管道屈曲等几何非线性。本文通过建立管土非线性接触有限元模型,模拟分析埋地管道在土壤大位移变形下的应力应变响应。以陕京天然气管道为工程实例,研究采空区埋地管道力学性能以及采空区的长度和覆土厚度,管道的埋深、内压、壁厚等关键因素的影响,研究成果可为采空区埋地管道的力学性能分析及安全运行保障提供参考。

1 管材及土壤材料参数的选取

1.1 管道材料模型

文中模型管材选择X70管材钢,数值分析模型中的管材本构模型利用Ramberg-Osgood弹塑性模型。由于充分考虑到了管材的非线性热塑性特性,在对管材进行极限状态分析时要在数值分析中经常地选取管材钢三折线模型[11]和Ramberg-Osgood模型[12]两种非线性应力应变的关系,采用Mises应力屈服准则。

1.1.1 管材钢三折线模型

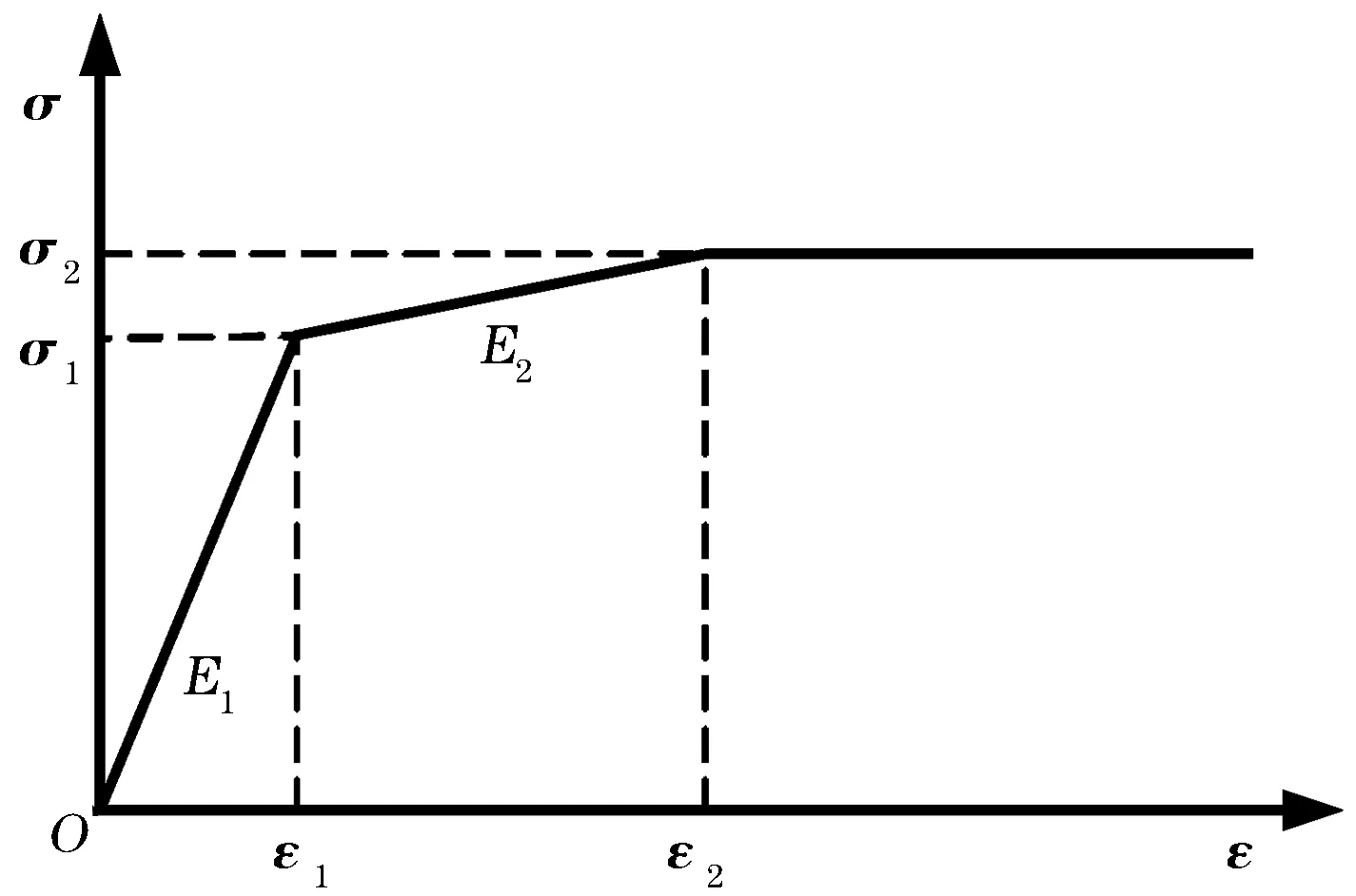

管线钢三折线模型如图1所示。σ1、ε1分别为管线钢材料塑性变形开始点的应力和应变;σ2、ε2分别为管线钢材料应力-应变简化三折线图中,弹塑性区与塑性区交叉位置的应力和应变;E1、E2分别为管道钢材料应力-应变简化三折线图中,线弹性区和弹塑性区的切线模量。

图1 管线钢的三折线模型示意图

表1[13]给出X60、X65与X70管线钢材在弹性区、弹塑性区和塑性区的有关参数,其中σ0为管道应力-应变简化折线中弹塑性段延长线与应力轴相交处的应力,εm为材料拉伸极限应力对应的应变;σb为材料拉断时的应力。

表1 管线钢材的材料性能和允许拉伸应变

1.1.2 管道钢Ramberg-Osgood模型

管道钢Ramberg-Osgood模型的应力-应变关系为

(1)

式中:εx为工程应变;σx为工程应力;E0为初始弹性模量;σy为管道钢屈服应力;n、r为Ramberg-Osgood模型参数,如表2所示。

表2 各等级管道钢的Ramberg-Osgood模型参数表

API SPEC5L X60管道钢的三折线模型和Ramberg-Osgood模型应力-应变关系曲线对比情况如图2所示,三折线模型参数为σ1=465 MPa,ε1=0.002 4,σ2=516 MPa;ε2=0.04;Ramberg-Osgood模型参数为E0=210 GPa,σy=413 MPa,n=10,r=12。由图2可知,使用Ramberg-Osgood模型能够更准确地表示管线钢的应力-应变关系,尤其是在管道进入屈服阶段,因此本文中数值模型选用Ramberg-Osgood模型为管道的材料本构模型,材料参数如表2所示。

图2 API SPEC 5L X60管道钢本构模型

1.2 土壤本构模型

数值模型中土壤本构模型采用的是Drucker-Prager模型[14],工程中常见的土壤材料主要有硬黏土、软黏土、粉质黏土、中细沙、中硬黏土等。文中土壤选用管道管沟回填通常使用的中细沙,中细沙容重2 600 kg/m3,弹性模量3.86 MPa,泊松比0.2,内聚力0.08 MPa,摩擦角35.0°。

2 采空区埋地管道数值模型

2.1 管-土有限元模型的建立

2.1.1 管-土模型边界条件的确定

对于采空区地表沉降的管-土相互作用模型,需要确定有效的数值计算区域和符合实际的边界条件[15]。其中,埋地管道在土体沉降作用下的有效模型区域,需要通过大量试算确定。根据局部效应原理(圣维南原理)研究成果[16-20],远端边界变化对位于沉陷区的管段应力和应变影响微弱,但当管段在沙土区或带套管的基岩区时,应力-应变影响更明显。

针对陕京天然气管道工程实际,应对边界条件做如下假定:管线模型两端约束轴向自由度;土体模型下侧边界为与基岩接触面采用固定约束,上侧为自由边界,两端及侧向加轴向约束;管道-土壤之间采用摩擦型接触面,考虑管-土之间的摩擦作用。为了在地表沉降影响数值模型中呈现出土体沉陷状态,需挖空处于沉陷区域的管段附近的土体,模拟在管道和土体自重作用下的状态,达到土体漏斗状的沉陷效果,且土体变形连续。

2.1.2 管-土体系计算模型

采空区埋地管道的管土计算模型示意图如图3所示,采空区位于埋地管道的正上方,在采空区下端设置挖空的沉陷区,模拟管道在上端填覆土壤重力作用下的应力应变响应。通过分析确定模型的合理长度,在非沉陷区远端点设置边界条件约束轴向位移,保证两端边界对管道应力应变计算结果的影响。由于土壤沉降过程较缓慢,动力效应很小,因此采用静力分析法可以满足计算要求。

图3 管土体系计算模型示意图

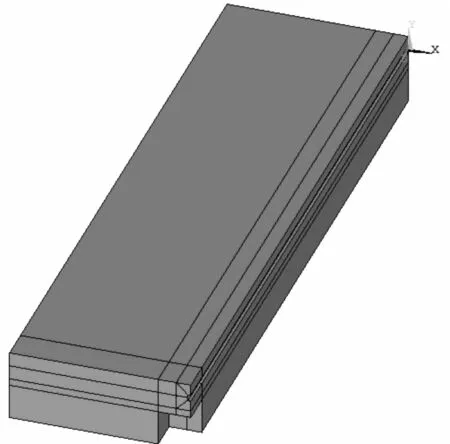

为减少计算时间,又因为本模型是对称性模型,建立采空区埋地管道的1/4模型,如图4所示。

图4 管土体系有限元计算模型

2.1.3 模型单元的选择

对2.1.2中建立的管土体系有限元模型进行网格划分,其中土壤单元选择ANSYS中的实体单元SOLID95,管道选择ANSYS中的壳单元shell281,接触单元选择CONTA174和相应的目标单元TARGE170。为了保证对管道应力应变计算的准确性,对采空区地表沉降段管道进行网格加密,通过网格尺寸敏感性分析确定合适的土壤与管道网格尺寸。

2.2 计算参数的选取

2.2.1 管道几何参数的选取

对于管道管径的选取,从20世纪90年代起,国内采取API 5L标准来作为选择油气管道管径的主要标准。依据陕京管道的施工设计文件,表3给出了陕京管道典型管径参数,文中选择常见的管径1 016 mm、厚度30.4 mm的管道进行地表沉降影响分析。管道材料的力学参数从表2中选取相应的数值。

表3 陕京管道典型管径参数

2.2.2 管土摩擦系数的确定

管道外防腐层类型、管土之间摩擦系数会被土壤种类及湿度等因素影响。陕京天然气管道沿线的土壤多为砂土、粉质黏土,进行数值模拟时,从表4中选取摩擦系数。

表4 土壤的管土摩擦系数范围

3 采空区埋地管道工程实例分析

基于表3的典型管道参数开展数值仿真,设置不同埋深、沉降范围、压力等工况参数,采用图3所示的模型进行数值模拟。由于管线埋置在填覆土中,在土体沉陷时,管道的顶部、中部和底部会有不同的反应,分别对3个部位进行力学分析。同时,在地表土壤处于自然状态时,因自重在模型数值模拟中会有初始沉降,会对管线产生初始位移、应力和应变;在土体沉陷时,不需要考虑管线初始位移、应力和应变,计算单纯的土体沉陷对管线造成影响数值。计算过程中选择的基准参数为采空区长度12 m,管径1 016 mm,管壁厚度30 mm,埋地深度2 m,沉降处覆土厚度5 m,管内压力10 MPa,中细砂,管材X70。

由图5可知:管道底部、顶部的沉降曲线保持基本一致,但在采空区的中心位置,管道底部沉降量略小于顶部,表明管道在地表沉降作用下在采空中心区附近出现径向变形;在采空区地表沉降量大于管道沉降量,临近采空区域管道沉降量大于地表沉降量,可以认为管道沉降曲线较地表土壤更平稳;管道沉降起点与地表沉降起点相同,由于地面沉降导致临近管道和地表升高,但地表升高量小于管道,可以认为地表升高主要原因是管道升高的作用。

图5 管道及地面的沉降曲线

由图6可知:在距离采空中心较远的采空影响区,管道底部Mises等效应力大于管道顶部,底部在此区域的最大Mises等效应力为221.6 MPa,顶部在此区域的最大应力为184.9 MPa,均位于沉降中心16 m处;在采空区中心区域,管道顶部等效应力大于管道底部,更容易发生失效,顶部最大应力为440.2 MPa,底部最大应力为380.3 MPa;管道中部Mises等效应力受沉降作用影响很小。

图6 沉降后管道的Mises应力曲线

由图7可知,地表沉降作用下管道的径向应力较小,管道发生沉降后,对管道径向应力影响不大,径向应力最大值仅为0.6 MPa,表明管道径向应力不是影响管道安全的主要因素。

图7 沉降后管道的径向应力曲线

从图8可以看出:沉降以后在采空区和采空影响区,管道顶部和底部环向应力均有所降低;管道中部环向应力增大,在采空区最大应力为194.5 MPa,位于沉降中心,在采空影响区最大应力为179.7 MPa,位于距沉降中心10 m处。

图8 沉降后管道的环向应力曲线

由图9可知,在采空影响区,管道底部主要由轴向受拉变为轴向受压,最大轴向压应力为101.8 MPa,在管道顶部拉应力逐渐增大,最大轴向拉应力为204.5 MPa,均位于距沉降中心16 m处;在采空区中心位置,管道顶部主要轴向受压,最大轴向压应力为354.6 MPa;管道底部受拉,最大轴向拉应力为429.3 MPa;管道中部轴向应力受沉降作用影响很小。

图9 沉降后管道的轴向应力曲线

4 结论

本文基于ANSYS建立管-土非线性接触有限元模型,并以陕京天然气管道为例建立采空区灾害损伤分析方法,对管-土体系进行数值模拟计算可知,埋地管道在地表沉降作用下会发生径向变形,管顶的沉降量大于管底的沉降量,临近采空区域管道沉降量大于地表沉降量,认为管道沉降曲线较地表土壤更平稳;地表沉降导致管道失效的主要影响因素是管道内压、土壤自重产生的环向应力和沉降作用产生的轴向应力;地表载荷作用下位于采空中心管道管顶主要受到压应变,管道底部受到拉应变;管道中部轴向应力受沉降作用影响很小。本文的研究成果能够为采空区天然气长输管道的安全评价与失效分析提供参考依据。