4140无缝钢管冷拔生产工艺的数值分析

王俊杰,张尚毅,庞德禹,王明家,周晓宏

(1.扬州诚德钢管有限公司,江苏扬州 225200;2.燕山大学,河北秦皇岛 066004; 3.安徽省春谷3D打印智能装备产业技术研究院有限公司,安徽芜湖 241000)

0 引言

冷拔是生产精密、薄壁和高机械性能高端钢管的有效方法[1]。但由于研究方法的限制,生产厂家通常通过生产经验来确定冷拔钢管的生产工艺参数[2]。工艺优化比较滞后,导致生产中,钢管拔断、开裂事故[3]。特别是冷拔过程中钢管容易发生横裂现象,以及钢管纵裂问题[4]。

冷拔过程中钢管的应力应变分布状态、钢管内部金属流动规律以及实际的拔制力对钢管冷拔质量有较大的影响,国内学者对冷拔过程进行了物理模拟与计算机模拟[5-7],刘传璞等[8]在冷拨钢管过程采用缩减钢管直径方案,获得所需的机械性能,在实际生产中应用。

为了研究钢管拔制过程中实际的应力应变分布以及金属的流动问题,本文利用数值模拟的方法对钢管的冷拔过程进行计算,分析了应力、应变分布,金属流动以及拔制力的变化,优化设计模具结构,为实际生产提供参考。

1 模型建立及模拟参数的设置

1.1 冷拔简化模型

生产中冷拔外模的入口锥角度α和定径带宽度b对冷拔管质量具有较大的影响,因此将入口锥角度α设置在8°~16°之间,定径带宽度b设置为15、20、25、30 mm等,计算2个参数变化对4140无缝钢管冷拔的影响。管坯计算长度为实际生产总长的1/10,以便节约计算时间。模型如图1和图2所示。

(a)管坯模型

图2 模具与管件模型组合

1.2 模拟参数的设置

以冷拔前的钢管规格OD385 mm × 50 mm进行模拟计算,该管通过一道冷拔工序将达到目标尺寸:OD355.6 mm × 44.45 mm;冷拔外模与内模由于变形量很小,在冷拔模拟过程中设置为刚体;冷拔速度为10 mm/s。初始模型的参数设置为: 管坯和模具初始温度为20 ℃,模具温度25 ℃,剪切摩擦因数0.1,管坯与模具间传热系数5 W/(m2·℃),管坯与环境间传热系数 0.02 W/(m2·℃)。

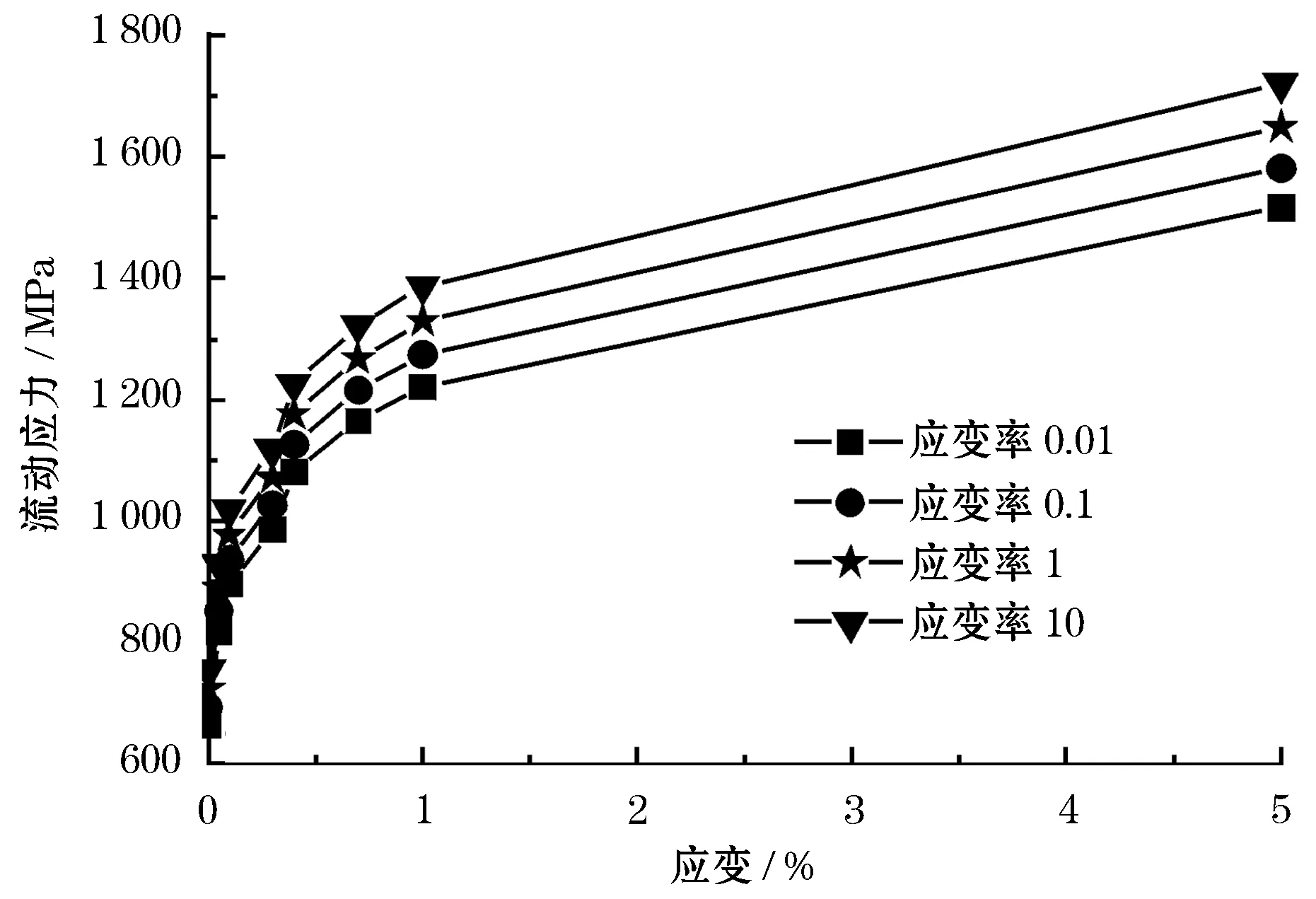

管坯材料流动应力的温度、应变、应变率函数如图3所示。

(a)20 ℃

2 结果与讨论

2.1 应力分析

图4为钢管入模阶段的应力分布图。由图4(a)可以看出,钢管入模时的最大轴向拉应力位于钢管外壁与外模入口锥接触的部位,最大轴向压应力位于内模前端与钢管内壁的接触部位,钢管外壁的最大轴向拉应力区对应于钢管内壁的最大轴向压应力区。由图4(b)可以得出,钢管入模时,钢管的内壁与外壁都承受横向压应力。图4(c)表明,钢管入模时,最大径向拉应力位于外壁与外模入口锥接触的部位,最大径向压应力位于内模后端与钢管内壁的接触部位。

(a)轴向应力分布

图5为钢管稳定冷拔阶段的应力分布。由图5(a)可以看出,钢管在稳定冷拔时,最大轴向拉应力位于外壁与外模入口锥接触的部位,最大轴向压应力位于内壁与内模定径带接触的部位,轴向压应力沿壁厚从内向外逐渐减小。由图5(b)可知,钢管与外模及内模接触的部位都承受横向压应力。由图5(c)可知,最大径向拉应力与压应力均位于钢管的外壁,最大径向拉应力位于外模入口锥与管坯外壁的接触部位,最大径向压应力位于外模定径带与管坯外壁接触的部位。钢管在冷拔过程中受到外模与内模的挤压,因此,钢管在冷拔过程中产生的径向压应力比较大,且位于管坯与模具定径带的接触部位。

(a)轴向应力分布

2.2 应变及金属流动分析

图6为冷拔应变分布图,冷拔过程中,应变主要集中在定径带处。由于该计算模型的减壁量为3 mm,壁厚值较大,因此,内壁的应变远大于对应外壁的应变。

图6 冷拔钢管的应变分布

图7为金属的流动分布图,冷拔过程中金属沿着轴向流动,在定径带处,外壁金属向里流动,内壁金属向外流动,从而实现减径减壁。

图7 冷拔钢管的金属流动

2.3 拔制力分析

图8为拔制力随模拟步数的变化曲线,拔制分为冷拔入模阶段、稳定冷拔阶段及脱模阶段。在入模阶段拔制力逐渐增大,稳定阶段拔制力上下波动,脱模阶段拔制力逐渐减小到0。

图8 冷拔过程的拔制力

2.4 入口锥角度α与定径带宽度b对冷拔的影响

表1为入口锥角度α对钢管冷拔的拔制力、平均外径、平均壁厚的影响。

表1 入口锥角度α变化的模拟计算结果

表2为定径带宽度b对钢管冷拔的拔制力、平均外径、平均壁厚的影响。

表2 定径带宽度b的模拟计算结果

图9为拔制力随入口锥角度和定径带宽度的变化曲线图。

(a)入口锥角度

由表1、表2及图9可以看出,冷拔过程中平均外径与平均壁厚值都在工艺允许的范围内,随着入口锥角度及定径带宽度的增大,拔制力逐渐增大。如图9(a)所示,随着α的增大,冷拔变形剧烈,在强化钢材机械性能的同时拔制力增大;如图9(b)所示,在冷拔过程中,随着定径带宽度的增加,导致摩擦力增加,从而引起拔制力增大;然而过窄的定径带容易使钢管形成过大的弯曲度,对后续矫直不利且模具易损坏。因此,成品规格为OD355.6 mm ×44.45 mm的4140无缝钢管冷拔模具的最佳参数为:入口锥角度α为10°,定径带宽b为25 mm。

3 结论

通过对4140无缝钢管冷拔过程的数值模拟,得出如下结论:

(1)冷拔入模阶段,最大轴向拉应力位于钢管外壁与入口锥接触部位,最大轴向压应力位于钢管内壁与内模前端的接触部位;稳定冷拔阶段,最大轴向拉应力位于钢管外壁与入口锥的接触部位,最大轴向压应力位于钢管内壁与内模定径带的接触部位。

(2)随着入口锥角度α的增大,冷拔变形剧烈;随着定径带宽度b的增加,拔制力先快速增大,当b达到25 mm后,拔制力趋于稳定。通过综合分析确定,成品规格为OD355.6 mm × 44.45 mm的4140无缝钢管冷拔模具的最佳参数为:入口锥角度α为10°,定径带宽度b为25 mm。