设置垂直撑材对3 000 DWT散货船双层底结构设计的影响分析

苏罗青,黄勇

(广州船舶及海洋工程设计研究院,广州 510250)

3 000 DWT LNG单一燃料动力散货船及多用途船,是广东省“绿色珠江”工程首批50艘LNG单一燃料动力散货船的主力船型,该系列船共计25艘。对系列船的设计,秉承绿色船舶理念,以LNG作为燃料,采用LNG单一燃料动力系统,并结合珠江水系的特点进行设计建造,最大限度地减少二氧化碳和氮化物等气体的排放。

国内学者关于船体结构轻量化的研究对象大致可分为以下3类:舯剖面、强框架、应力集中的典型结构。不同优化对象所采用的优化方法或手段也不一样,例如:①超大型油船或集装箱船的舯剖面,主要采用改进的遗传优化算法或蚁群算法对进行优化,可得到满足规范最小截面积的中剖面;②船体梁横向框架,一般采用罚函数、模矢法对其计算优化,可有效降低横向构件的重量;③应力集中的典型结构,采用子模型法对其多个优化方案进行计算分析,可高效地得到满足规范要求的设计方案。

对内河大舱口散货船而言,货舱段重量占船体结构重量将近65%,而双层底结构重量占整个货舱段重量的50%左右,可见双层底结构的轻量化设计是货舱段轻量化设计的重要内容之一,与该船的总体性能、营运经济性密切相关。根据资料统计,传统的内河大舱口散货船双层底骨架一般在船底与内底纵骨跨中不设置垂直撑材,这种常规的双底设计方案无疑降低了船底纵骨与内底纵骨对船底水压力及货物压力的传递效率,同时削弱了船底纵骨和内底纵骨的刚度,使得构件承载能力得不到最大限度的发挥。特别对装载铁矿石(积载因数约为0.313)等重货的内河散货船,由于货物产生的压力远大于普通货物,这就大大提高了对双层底骨架的局部强度要求。常规的双底设计方案不能较好满足3 000 DWT系列LNG单一燃料动力散货船在总体性能、营运经济性对空船重量的要求,有必要对常规的双层底结构设计方案进行改进。

结构设计方案是影响骨架强度的关键因素。优秀的结构设计方案应能在满足规范要求的前提下,使用最少的钢料最大限度地提高该区域的结构强度。

为了分析有无垂直撑材对双层底骨架的影响,对该型散货船货舱的两种双层底骨架方案进行规范计算及有限元仿真计算,从结构局部强度、钢料消耗两个方面对计算结果进行对比分析,确定优选的双层底骨架结构设计方案。总长:64.99 m;垂线间长:63.50 m;型宽:15.80 m;型深:5.30 m;设计吃水:4.20 m。

1 双层底骨架结构设计方案

1.1 无垂直撑材的双层底骨架方案

根据规范可知,货舱区域内底纵骨的剖面模数应不小于下式计算所得之值。

=58

(1)

式中:为纵骨间距,取0.5,m;为计算水柱高,m,取7.08;为纵骨跨距,取1.8。计算得到=66.523 cm。

船底纵骨的剖面模数、惯性矩应不小于按式(2)、式(3)计算所得之值,且不小于内底纵骨剖面模数的 0.85倍。

=08(+)

(2)

=11(23+)

(3)

式中:为系数,取655;为纵骨间距,取0.5,m;为结构吃水,取4.5,m;为半波高,取1.25,m;为纵骨跨距,取1.8,m;为系数,取0.73;为纵骨带板剖面积,40 cm。考虑0.85倍后,得到=56.5 cm;=177.3 cm。

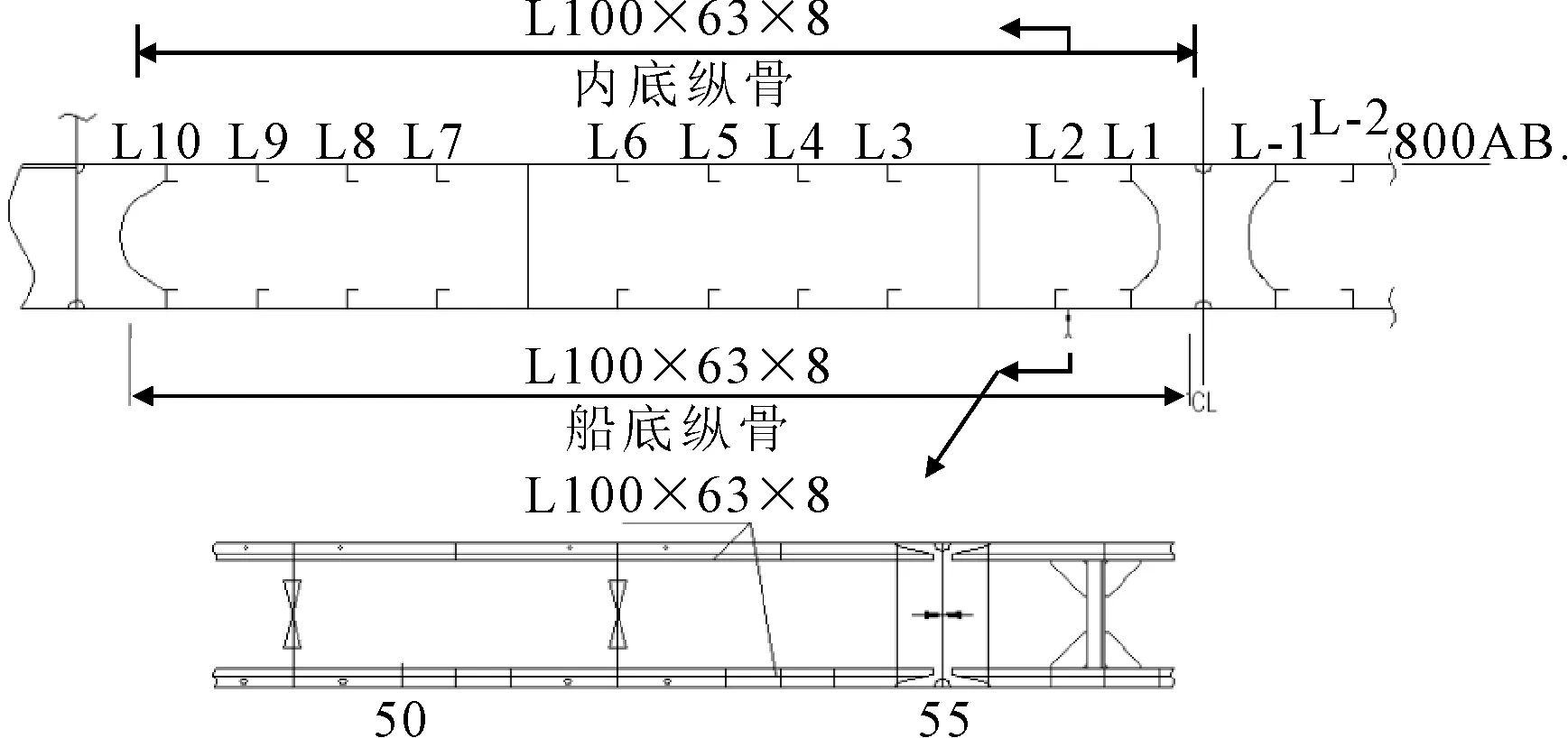

实取船底纵骨及内底纵骨规格为L100×63×8,=70 cm,=637 cm。相应的横剖面见图1。

图1 无垂直撑材的双层底骨架横剖面

1.2 设置垂直撑材的双层底骨架方案

根据规范可知,若在外底及内底纵骨跨距中点设置撑材时, 船底纵骨的剖面模数可按式(1)计算值减少40%;内底纵骨的剖面模数可按式(3)计算值减少40%。

由此可得船底纵骨剖面模数=33.9 cm;=144.3 cm;内底纵骨剖面模数=39.9 cm。

实取船底纵骨、内底纵骨及垂直撑材规格为L100×63×6,=55 cm;=514 cm。其相应的横剖面见图2。

图2 有垂直撑材的双层底骨架横剖面

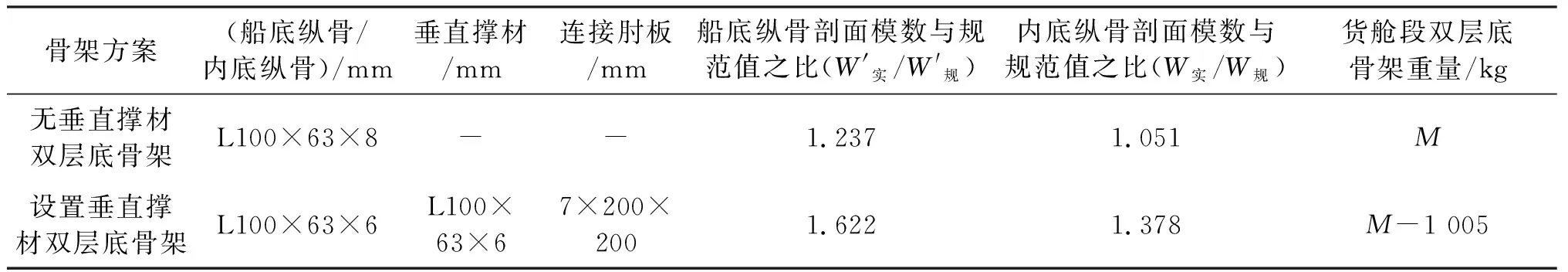

1.3 方案差异表

上述两个双层底骨架方案中,除船底纵骨、内底纵骨及垂直撑材外的船体构件均相同,其主要构件差异比较见表1。

由表1可知,设置垂直撑材的货舱段双层底骨架钢料消耗比无垂直撑材的减少约1 005 kg,而且其内底纵骨剖面模数比是无垂直撑材的约1.31倍。考虑到本船型共建造25艘,与无垂直撑材方案相比,货舱段双层底骨架设置垂直撑材的方案不但在制造方面更为经济,而且骨架强度比前者提高了31%,因此使用设置垂直撑材的方案在经济性、安全性方面具有明显的优势。

表1 双层底骨架方案的差异表

2 有限元模型

为了进一步评估以上两种方案的材料利用率及货物载荷对舱段局部强度的影响,分别建立两种双层底骨架方案的货舱段有限元模型,并采用ABQUS对本船货舱局部强度进行直接计算及对比分析。

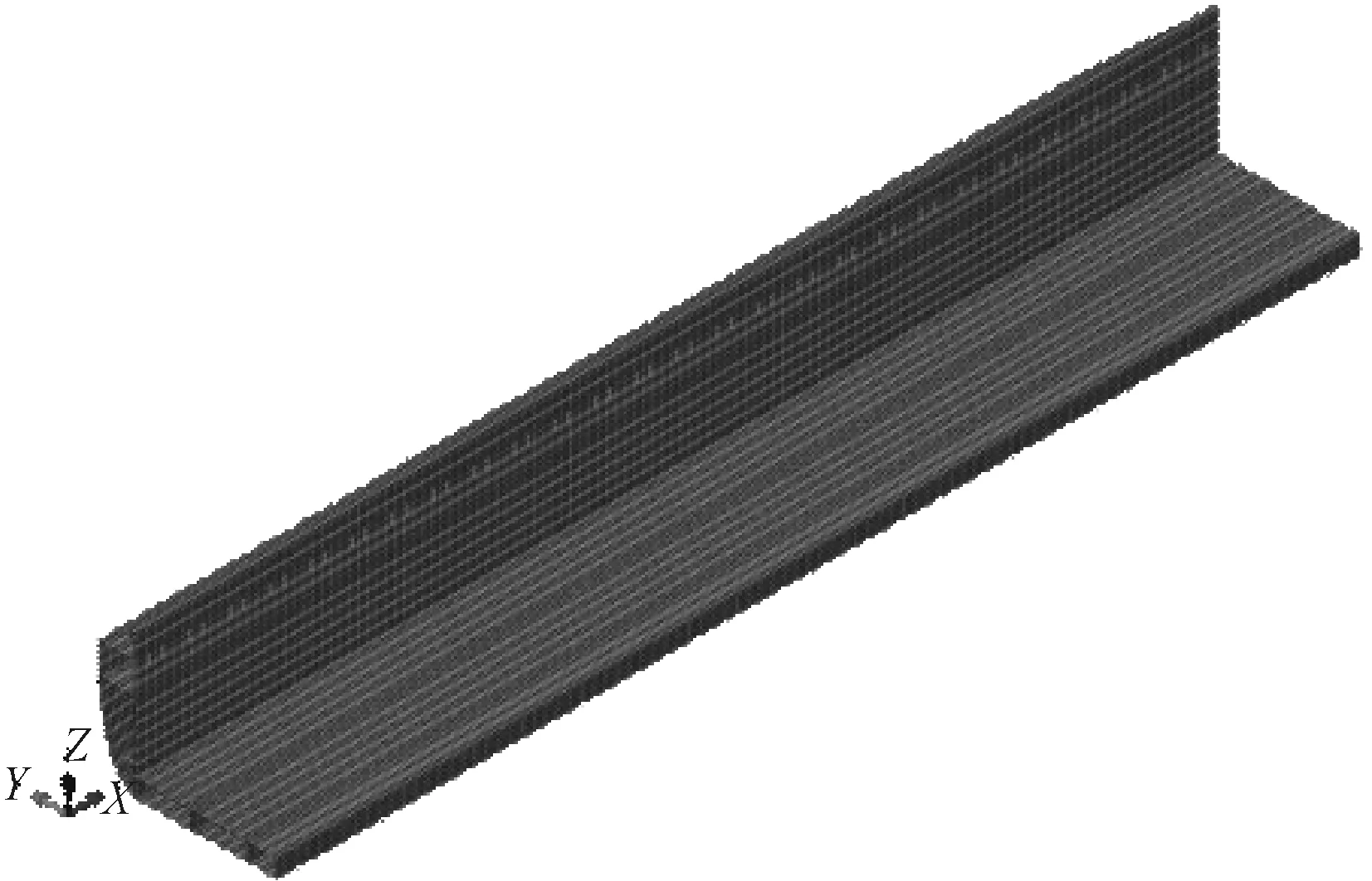

2.1 有限元模型

本模型采用右手坐标系:方向为船体纵向,向艏为正;方向为船体横向,向左舷为正;方向为船体垂向,向上为正。模型范围如下:①向取整个货舱区;②向取中纵剖面至左舷;③向取主甲板以下(含舱口围板及主甲板)。

货舱段模型采用板梁组合模型建模,坐标原点为(#0,0,0),单元的典型尺寸为200 mm,采用梁单元(beam)模拟横梁、舱壁扶强材及强横梁面板;采用板单元(shell)模拟甲板、外板、内舷壁板、内底板、横舱壁、平台板、舱口围板、实肋板以及旁桁材。模型信息见表2,有限元模型见图3。

表2 模型信息表

图3 有限元模型

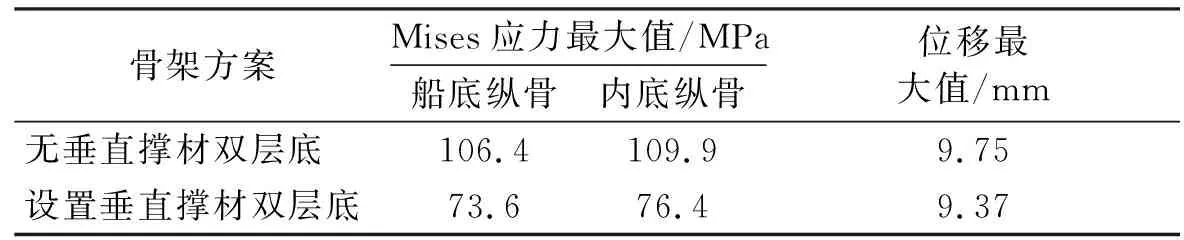

2.2 材料属性

有限元模型所使用的材料属性见表3。

表3 材料参数

3 边界条件及设计载荷

3.1 模型的边界条件

1)在模型后端面所有节点上施加约束===0,在前端面所有节点上施加约束==0。

2)在左舷所有实肋板的端部节点上施加的约束=0,在中纵剖面内所有节点上施加的约束===0。

3.2 设计载荷

局部强度计算载荷包括舷外水压力、货物载荷(含压载)和甲板压头。

1)舷外水压力。舷外水压应考虑受到静水压力和波浪压力,施加在外板上的舷外水水压力(N/m)计算如下。

=981(-)1 000

(4)

式中:为计算水柱高,m,=±,但0≤≤,取53;为计算工况的船舶吃水,m,取4.4;为半波高,m,取1.25;为型深,m,取5.3;为单元压力中心距基线的距离,m。

2)货物载荷。以典型重货铁矿砂为例,堆装后货物参数所取数值见表4,表4中的参数示意于图4。

表4 货物载荷(铁矿砂)参数取值

图4 堆装货物参数示意

货物载荷()(N/m)计算如下。

()=3139·[0221+

2188·(1-4125)]·1 000

(5)

3)甲板载荷。本船取甲板压头为0.5 m,其甲板压强为5 000 N/m。

设计载荷见图5。

图5 载荷示意

4 方案对比

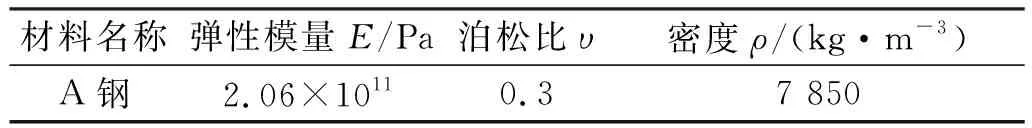

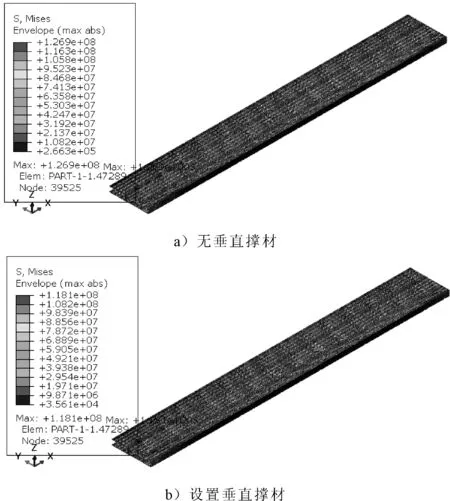

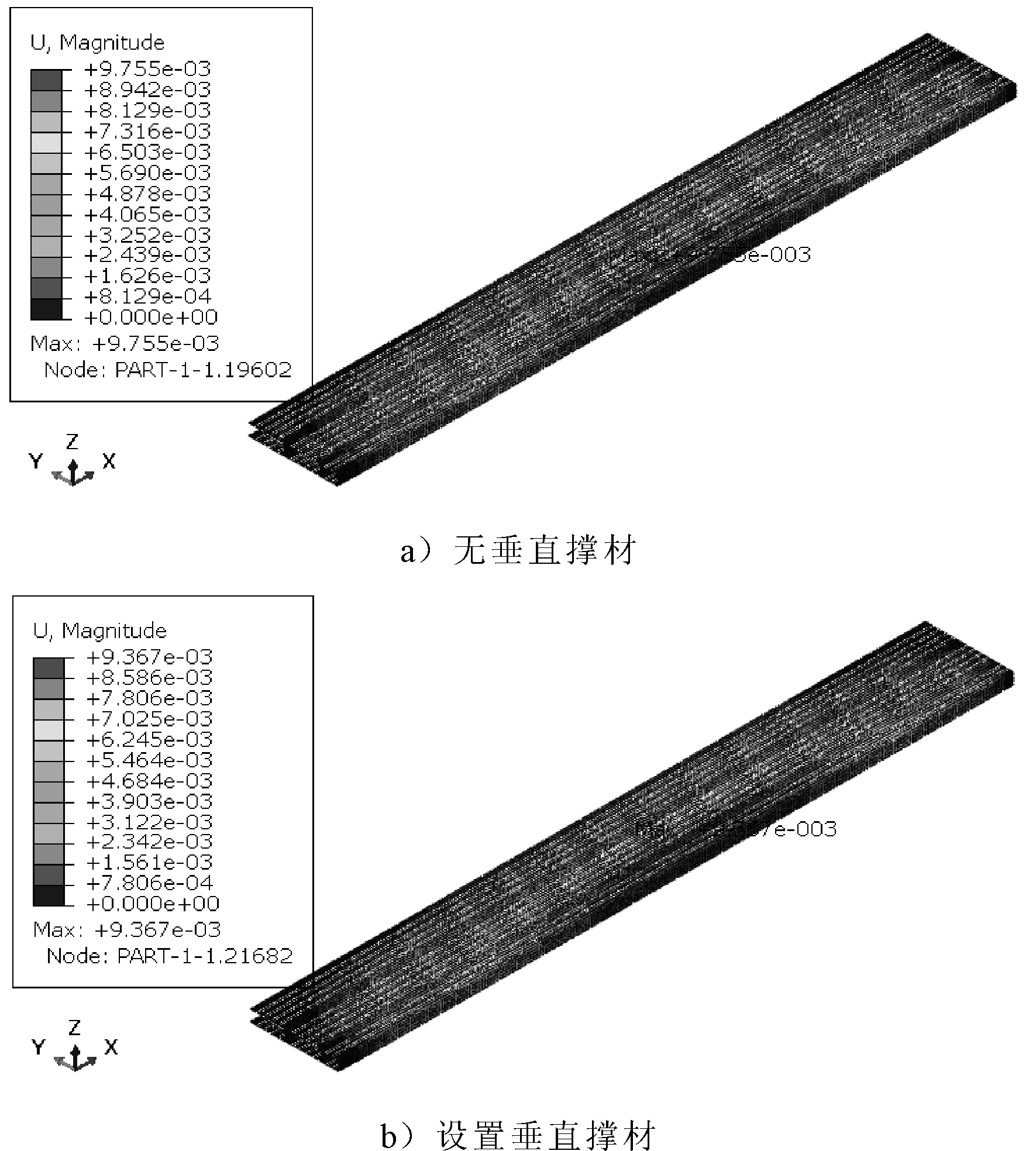

两种双层底骨架方案的Mises应力及位移云图见图6、7,船底纵骨、内底纵骨的Mises应力及位移最大值见表5。

图6 Mises应力云图(单位:Pa)

图7 位移云图(单位:m)

由图6、7及表5可知,设置垂直撑材的船底纵骨、内底纵骨Mises应力比无垂直撑材的减少约31%,即在船底纵骨、内底纵骨骨架强度方面,前者约为后者的1.3倍。

表5 船底及内底纵骨的Mises应力及位移最大值

5 结论

1)在钢料消耗方面,设置垂直撑材双层底骨架方案(以下简称为B方案)的钢料重量比无垂直撑材双层底骨架方案(以下简称称为A方案)减少约1 005 kg。因此对于3 000 DWT LNG单一燃料动力散货及多用途两型船(共25艘),采用设置垂直撑材的双层底骨架形式可节省的钢料数量相当可观。

2)在骨架强度方面,由表1可知,A、B方案船底纵骨剖面模数与规范值的比值分别为1.237、1.622,A、B方案内底纵骨剖面模数与规范值的比值分别为1.051、1.378,因此B方案的骨架强度约为A方案的1.31倍。

3)通过对本船装载的典型重物时的货舱段局部强度进行有限元仿真分析,由计算结果可知,B方案的船底纵骨、内底纵骨Mises应力比A方案的减少约31%,验证了前一项结论;B方案的货舱双层底骨架跨中位移最大值比A方案的减少约0.42 mm,B方案的双层底骨架刚度比A方案略大。

综上所述,设置垂直撑材双层底骨架方案无论是从经济型、安全性方面考虑,都远远优于无垂直撑材双层底骨架方案。