海缆船电缆盘结构区域强度分析

郭兴乾,陈曙梅,乔国瑞,李成君

(中国船舶及海洋工程设计研究院,上海 200011)

随着海缆船的装载量需求越来越大,对电缆盘基座及加强结构的要求越来越高。电缆盘一般设置于船中区域,该区域结构同时承受了中纵弯曲载荷和电缆盘集中载荷,不仅仅是屈服强度和屈曲强度,对于电缆盘下船体结构的挠度变形要求也逐渐提高;电缆盘设备上分布有很多组滑轮组,在使用过程中,会有各种各样的受力情况,如果局部结构挠度变形较大,滑轮若悬空,势必造成其他滑轮承受更多的载荷,对船体结构将形成更大的作用力,如此结构变形趋势进一步恶化,这样形成恶性循环,将使得电缆盘的转动产生不利影响。电缆的重量随着施工会产生变化,因此有必要对电缆盘底座进行变形分析,根据变形结果对电缆盘工字钢底座做相应的预变形处理,尽可能减小使用过程中产生的变形对整体设备的影响。

针对电缆盘结构区域特点,考虑首先采用波浪载荷直接预报方法分析该船在最大装载作业工况下船体横摇角、纵摇角是否满足电缆盘设计要求,同时获取该船于电缆盘中心处船体加速度作为舱段有限元分析输入条件,并对比该船垂向波浪载荷规范值与预报值之间差异;其次通过建立舱段有限元模型,将包括电缆盘三圈轨道载荷、舷外水压力、总纵弯矩载荷和船体运动加速度载荷施加于有限元模型上,采用舱段有限元分析方法校核该结构区域强度及变形挠度。根据计算过程及结果,提出关于海缆船电缆盘下加强结构与船体结构设计和结构强度分析方面的建议。

1 计算船型特点及参数

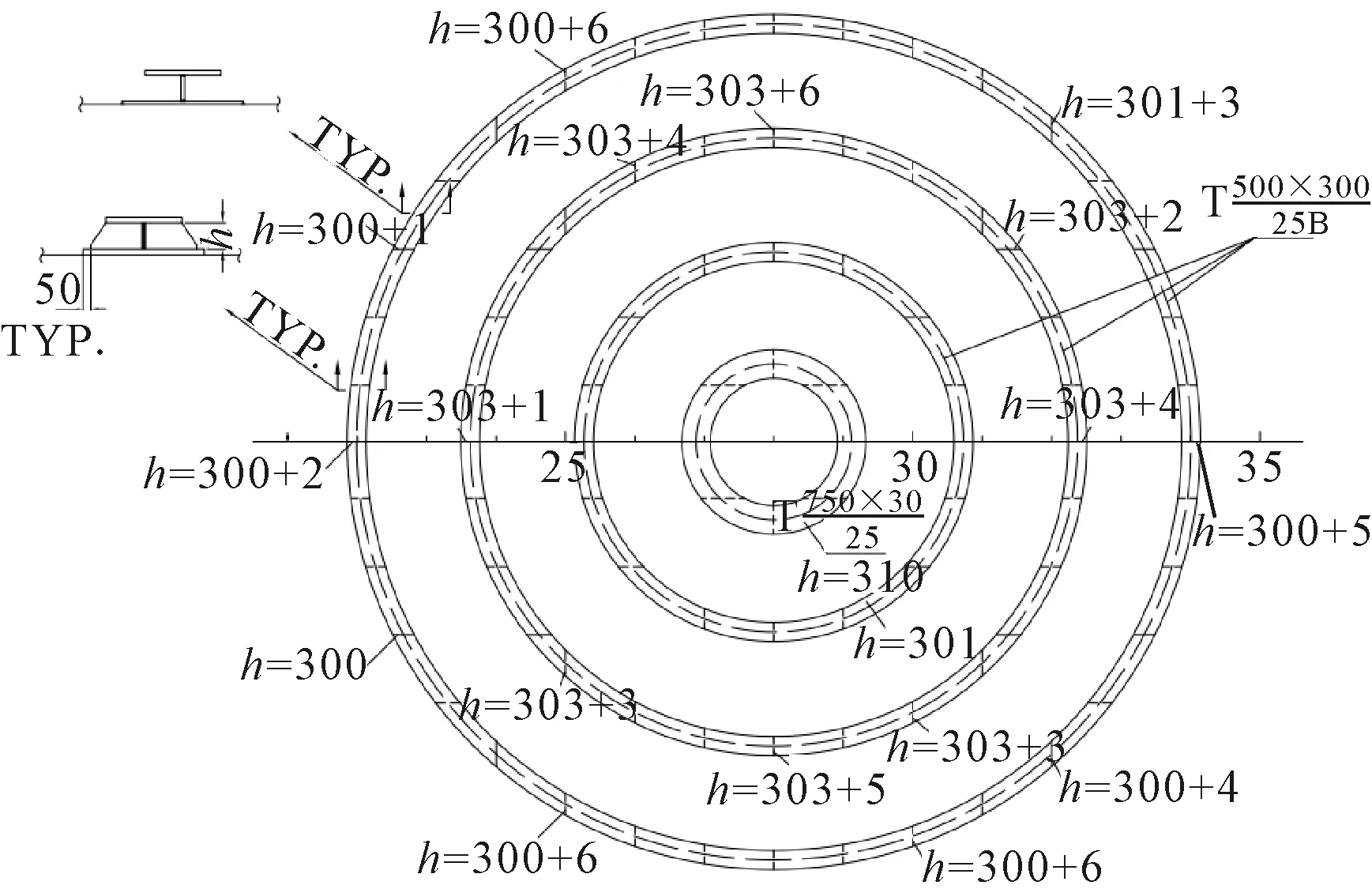

由驳船改造成的海缆船船长为100.6 m,型宽30.5 m,型深6.4 m,肋距0.6 m,设计吃水4.7 m,最大电缆装载量5 000 t。电缆盘设置于船中FR28,直径约22 m,电缆盘共设3圈滑轮轨道,基座由3圈圆形桁材组成,分别位于对应的导轨轨道下,基座设计为工字钢截面,工字钢基座结构分别连接滑轮轨道和主甲板结构,其腹板总高为235 mm,在其与主甲板下强桁材的相交位置处沿桁材方向设置对称肘板。电缆盘区域平面结构如图1所示,图2为对应3圈电缆盘轨道基座平面。

图1 电缆盘区域平面结构

图2 电缆盘轨道基座平面

2 电缆盘预变形分析

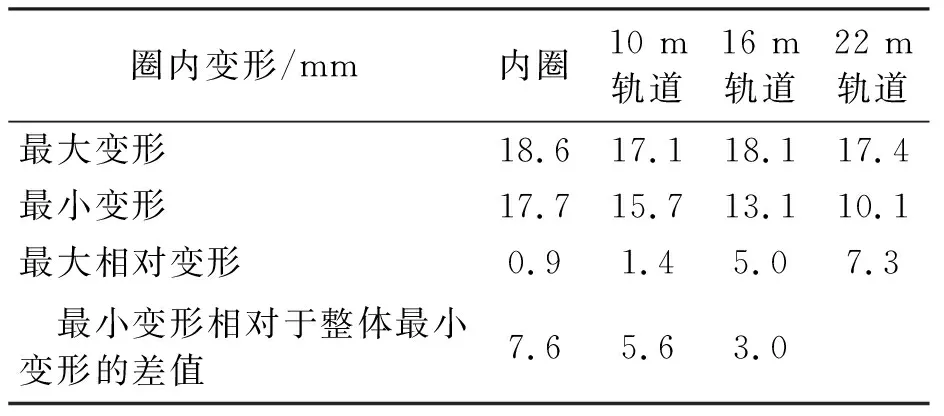

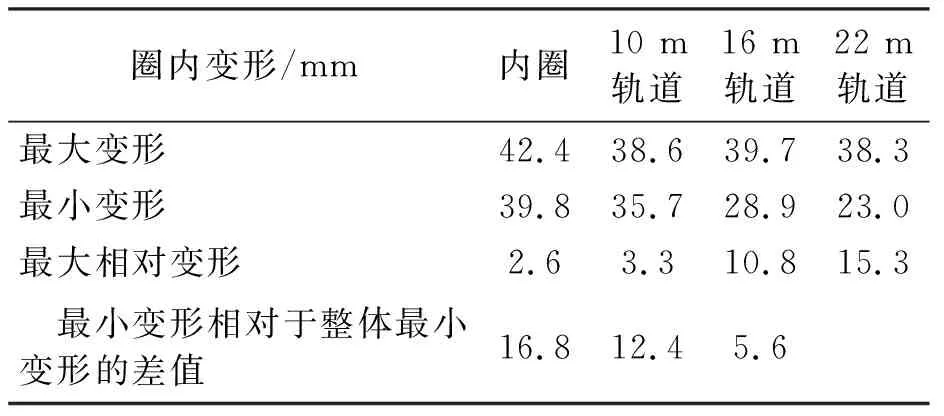

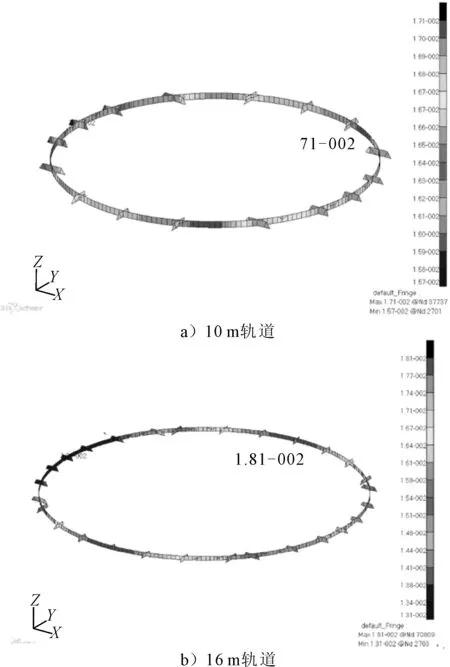

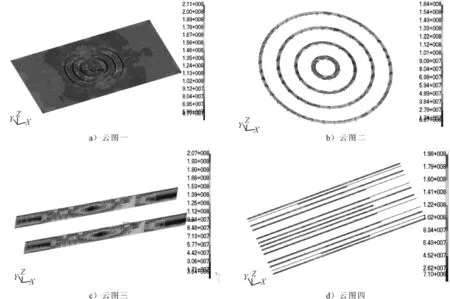

电缆盘承受几千吨级电缆重量时会产生变形,为研究其变形量及变形趋势,分别计算在静水工况下承受3 000 t电缆重量和最危险工况下电缆满载(5 000 t)时各圈工字钢底座的变形量,以确定对各圈工字钢底座需要做多少预变形处理,此预变形将在设计图纸中反映并由船厂施工直接完成。计算结果见表1和表2,典型轨道变形量见图3和图4。

表1 3 000 t静水装载工况下圈内变形量

表2 最危险工况下圈内变形量

图3 3 000 t静水工况下各圈轨道变形量

图4 最危险工况下各圈轨道变形量

根据计算结果可得出如下结论。

1)装载3 000 t,静水工况和满载极端工况下,3 000 t装载时轨道的变形量约为满载时变形量的一半,所以根据3 000 t时的变形量而设计反变形能有效减小满载工况时的相对变形。

2)根据3 000 t装载时的变形数据,首先设定各轨道之间整体的反变形如下:保持22 m轨道高度不变,将16 m轨道高度整体提高3 mm,10 m轨道高度整体提高5.6 mm,内圈整体高度提高7.6 mm。

3)根据3 000 t装载时的变形数据,设定各圈轨道内部的反变形如下:内圈反变形0.9 mm,10 m轨道内部反变形1.4 mm,(此两圈轨道内部的反变形较小可以忽略不计),16 m轨道内部反变形4 mm,22 m轨道内部反变形7.3 mm。

3 船体运动及载荷预报

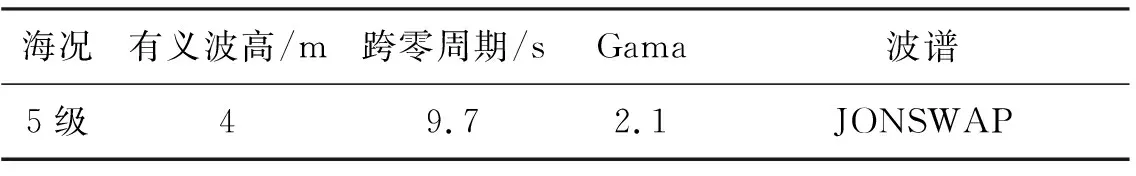

电缆盘滑轮组在旋转过程中,滑轮组与工字钢基座面板是滑动连接,承受载荷的同时还要转动,所以载荷相对稳定和均匀的分布对电缆盘非常重要,因此需计算校核船体最大横摇角、纵摇角,使其满足电缆盘的设计极限值。考虑最危险的(电缆装载量最大)满载作业工况进行船体运动及载荷直接预报,具体装载见表3。环境条件采用生存环境5级海况数据,具体数据见表4。

表3 装载工况

表4 极限环境条件

3.1 船体运动计算结果及分析

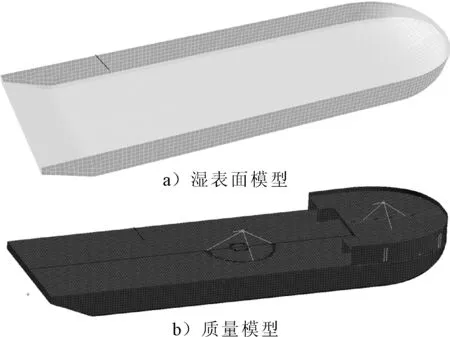

计算采用DNV船级社开发的SESAM/WADAM和SESAM/POSTRESP程序,坐标系定义、湿表面模型、质量模型根据常规波浪载荷预报进行选取和模拟,电缆盘的重量以质量点进行模拟。湿表面模型和质量模型见图5。

图5 湿表面模型和质量模型

根据各特征参数响应传递函数,结合给定短期海况数据统计得各特征值短期预报值。计算结果见表5。由表5可知,船体最大横摇角为10.3°,最大纵摇角为4.7°,满足电缆盘设备商提出最大限制要求(电缆盘运输及铺管过程中船的摇摆,极限工况为横摇±20°,纵摇±12.5°)。

表5 短期预报极值

3.2 波浪弯矩短期预报值与规范值比较

海缆船在装载量最大时处于中垂状态,后续舱段分析选取该工况进行强度校核,本船主尺度满足《钢规》要求,可以采用规范公式进行垂向波浪弯矩计算,通常波浪载荷长期预报值相比规范值会大20%,从设计研究考虑,同时运用sesam软件进行波浪载荷短期预报,计算预报所得FR28剖面处最大中垂波浪弯矩为1.92×10N·m,规范公式计算为4.02×10N·m。从计算结果可知,实际上因为作业工况需要的海况条件较好,短期预报值相比规范值要小不少,因为规范经验公式计算值对应也是长期预报值,不同于海洋平台中风暴自存状态下的恶劣海况,恶劣海况下短期预报值也可能比规范经验公式值大,从船舶保守设计考虑,采用规范计算的垂向波浪弯矩作为舱段有限元分析的输入载荷。

4 舱段有限元强度分析

4.1 结构模型化及边界条件

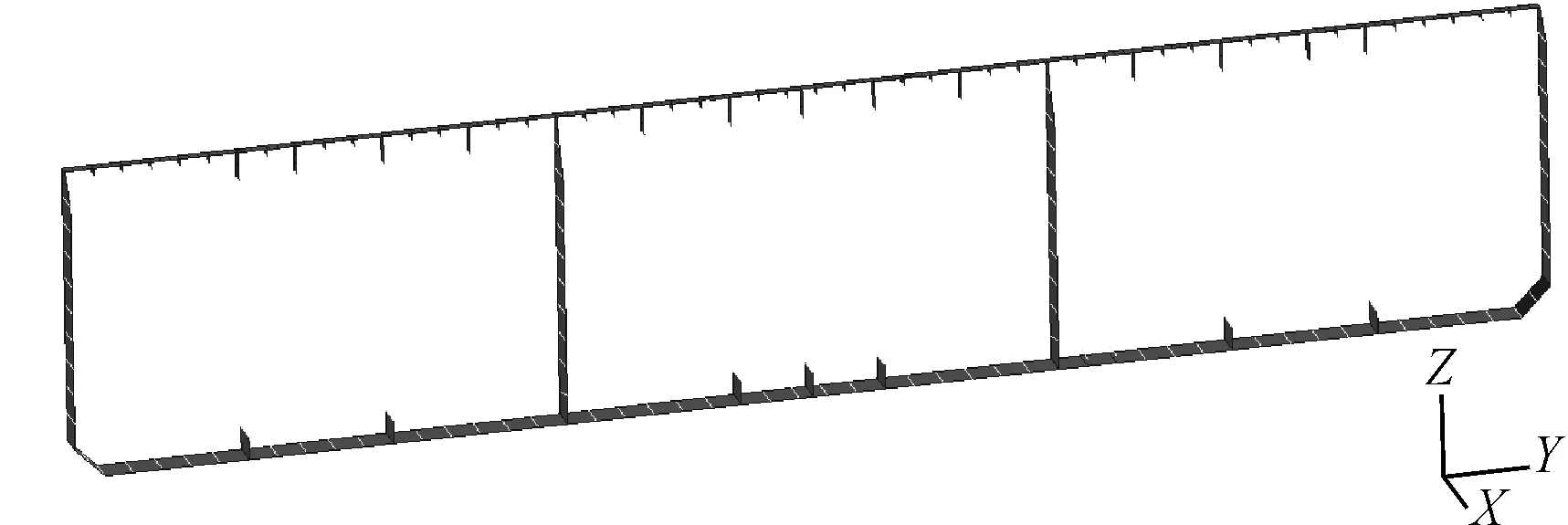

有限元模型单元的选取和网格划分、构件的取舍、边界约束条件的设定、载荷的施加等主要依据CCS相关规范要求进行。模型中,船体各类板、壳构件,包括平台板、船体甲板、舷侧外板、纵舱壁板、强框架、纵桁材腹板、电缆盘基座及主甲板纵骨腹板等使用壳单元模拟等使用壳单元模拟,其他区域纵骨、扶强材、桁材以及主甲板纵骨的面板以及支柱等使用梁单元模拟。主甲板区域网格尺度为0.15 m,其他区域网格尺度为0.6 m,典型模型见图6。

图6 舱段有限元模型

边界条件的设定参考依据CCS规范要求进行,舱段模型的边界条件采用一端刚性固定,另一端施加剪力和弯矩的方式进行,同时将目标位置的剪力和弯矩调整到目标值。在自由端使用刚性MPC单元连接所有纵向连续构件节点,使得变形后横截面仍保持为平面,见图7。

图7 目标弯矩调整

4.2 载荷施加

电缆盘舱段有限元分析载荷输入主要包括总纵弯矩载荷、设备自重载荷、舷侧外水压力、油舱及水舱压力以及船体运动加速度载荷等,根据前文所述,短期预报极值小于规范计算值,从设计角度考虑,短期海况为5级,相较于采用北大西洋波浪散布图中垂目标弯矩为=6.558×10N·m,如图7所示将目标剖面弯矩调整到目标弯矩;自重加上电缆最大装载量共5 400 t,其水平载荷全由中心回转轴承承担,对于垂向载荷,中心回转轴承承担500 t,直径10 m重轨承担800 t,直径16 m重轨承担1 600 t,直径22 m重轨承担2 500 t。如图8所示,根据压力公式施加水压力,根据船体运动预报施加船体运动加速度,其中垂向加速度部分通过折算成垂向载荷与其自重叠加均布施加于4圈基座平面上,而水平加速度载荷只施加于转盘中心回转轴承基座平面上。

图8 各圈轨道载荷示意

4.3 校核衡准

参照CCS规范对双壳油船结构强度直接计算的要求,各种工况下,舱段有限元分析中的主要构件计算应力应满足表6的要求。

表6 许用应力[σe]值 MPa

依据CCS规范要求对主要典型构件进行屈曲强度的校核,公式不在此赘述,详细参考规范,甲板及舷侧外板、纵舱壁最小屈曲安全因子取值为0.8。

4.4 结果分析及讨论

1)屈服强度。

通过计算结果分析可知:由于有中纵弯矩和电缆盘集中载荷综合影响,主甲板、纵舱壁、纵桁等主要纵向构件应力较横向构件应力大,电缆盘基座位于纵舱壁位置处更换原板材结构,主甲板应力较大在电缆盘内圈工字钢位于主甲板桁材板格中心弱骨材处,增设强桁材将应力传导至强桁材处更为合理;工字钢基座面应力随着外圈载荷越大应力越大,结果符合中纵弯矩和电缆盘集中均匀受力的趋势,根据载荷施加情况,加速度值由给定海况短期预报而得。从船体运动计算结果可知,该给定海况下横摇及纵摇值未超出电缆盘极限设计值。相反,根据极限横摇及纵摇值得出电缆盘的不均匀分布载荷最大值,该最大值是否超出均布载荷叠加给定海况短期预报而得加速度,是值得研究。中纵剖面为桁材设计而非舱壁,中纵桁材需承受4圈轨道分布载荷分量,因此主甲板中纵桁区域靠近船中区域应力较其他区域大,应力值也接近许用值,从结构设计角度应该改进该区域结构形式或者增加结构尺寸。主要构件的屈服强度见表7。典型结构应力云图见图9。

图9 典型结构应力云图

表7 主要构件的屈服强度列表 MPa

依据CCS相关规范要求,选取典型主要受压结构的板格进行屈曲强度校核,屈曲校核值为0.84,满足规范要求。

5 结论

1)确定电缆盘纵向中心弯矩最大值时,根据以往经验长期预报极值一般比规范计算值大10%~30%,但是作业工况下短期海况预报极值较长期预报极值小,所以应比较短期预报极值和规范计算极值,取较大者;同时对于大型电缆盘,可采取预变形处理,减小实际使用过程中变形的绝对值。

2)舱段有限元计算中,通常考虑使得电缆盘每一圈的载荷均匀分布在滑轮轨道上;但是实际船在作业或运行过程中,船体横、纵倾斜时,载荷会向某一侧集中,使得局部滑轮和相应船体结构承受更大作用力,所以应考虑研究横摇和纵摇达到极值时,各圈工字钢基座承受的载荷分布情况。

3)船体结构设计建议:船体结构目前大多数都是使用横纵舱壁、横纵强框结构、支柱结构加强,海缆船总体结构上要考虑总纵强度影响,根据使用后反馈甲板局部变形导致的滑轮悬空进而影响整个电缆盘的转动,从基本结构图可以看出,虽然加密纵桁、强桁材和支柱可以减小甲板板格,提高船体的整体刚度。但是从力学原理上分析,对于与电缆盘基座直接相连接的甲板,若没有直接加强,而是通过该区域板承受载荷传递到附近舱壁或桁材,这样的设计使得板产生变形的趋势大大增加。所以可以结合船体布置,对于板格较大区域,对应工字钢底座两缘进行对应加强,提高滑轮工字钢底座区域的局部刚度,防止局部变形导致滑轮悬空影响电缆盘运转。