飞机大型铝合金整体壁板高速铣削加工工艺

王文理,邵 坤,罗 锐,闫 伟,常 昌

(中国航空制造技术研究院,北京 100024)

飞机整体壁板不但具有蒙皮的气动外形,且具有一定的强度和功能,尤其是新型战机的整体壁板,其机身型面轮廓度和隐身锯齿边外形精度要求更高,在新型飞机上的应用越来越广泛[1]。整体壁板常用铝合金或钛合金材料,铝合金壁板加工方式有两种:(1)对于能够采用喷丸成形的壁板,先将壁板数模的曲面展开成为平面,数控加工后喷丸成型,其特点是节省材料,数控加工较容易。(2)对于喷丸成形工艺还无法完成的较复杂的带筋壁板,采用整体数控加工方式,其特点是数控加工精度及效率高,但需要较厚的板料,材料浪费严重,数控加工难度及工作量大[2–3]。钛合金整体壁板常采用薄钛板热成形,下陷采用化铣方式,筋条采用激光焊或超塑成形,轮廓采用数控铣削。飞机整体壁板属大型、薄壁、曲面类零件,对数控加工来说是一类典型的难加工航空结构件,尤其是无法喷丸的大型铝合金整体壁板的数控加工,由于毛坯较厚,壁板型面为双曲面且大而薄,结构复杂,加工过程中弱刚性壁板极易产生变形及振颤,壁厚及重量公差极难控制[4]。本文针对铝合金大型复杂结构整体壁板的五坐标高速铣削加工工艺技术开展了研究,分析了此类厚板整体加工壁板的工艺特点,设计了数控加工工艺方案,提出了粗、精加工阶段的有效工艺措施,以及精加工工装设计方案及编程策略等一整套工艺措施,可有效提高此类飞机整体壁板的数控加工质量。

1 飞机大型铝合金整体壁板的结构特点及加工工艺分析

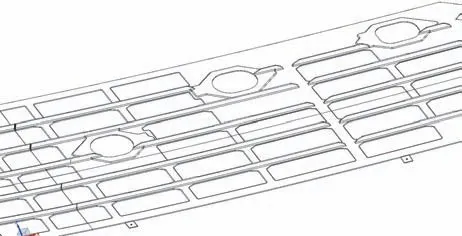

飞机大型铝合金整体壁板(图1)长度通常达到数m 甚至十多m,壁厚介于2.5~4 mm,切除率高达98%或更多。壁板外型面为机身复杂双曲面,有精度要求很高的维修口盖开口、下陷等结构,内型面带有筋条、凸台、下陷等结构,外廓有锯齿边。此类复杂结构壁板无法采用薄板加工后喷丸成形,常用的毛坯是厚度为100~200 mm 的7050–T7451 预拉伸铝板。其面积大且壁薄的双曲面结构决定了其刚性极弱,加工过程中出现大面积的薄壁悬空结构、切削力极易导致零件变形、振颤。因此数控铣削加工工艺性差,易造成其厚度、重量、轮廓度或粗糙度超差而报废。

图1 典型的飞机大型整体壁板Fig.1 Typical aircraft large-scale integral wall panel

2 飞机大型铝合金整体壁板数控加工总体工艺设计

高速加工(High-speed machining,HSM)与常规铣削相比具有明显优点,加工铝合金切削速度超过1000 m/min,进给速度达到5~20 m/min,表面粗糙度可达Ra0.8 μm,尤其是其切削力减少约30%的特点,能显著减小加工变形,特别适合弱刚性类零件的加工[5–6]。由于壁板多为双曲面结构,法向刀轴铣削曲面能极大提高曲面加工效率及质量,很多斜筋及下陷也需要五坐标加工。因此大型铝合金整体壁板类薄壁零件的最佳加工方式是五坐标高速铣。

铝合金整体壁板数控加工工艺设计以精确控制壁板的厚度及表面粗糙度为主线。粗加工阶段2~3 次翻面快速去除大余量,为精加工做好准备。精加工阶段,以能够精确保持曲面形状及工件刚性、抵抗切削力为目标,严格控制厚度及曲面轮廓度。

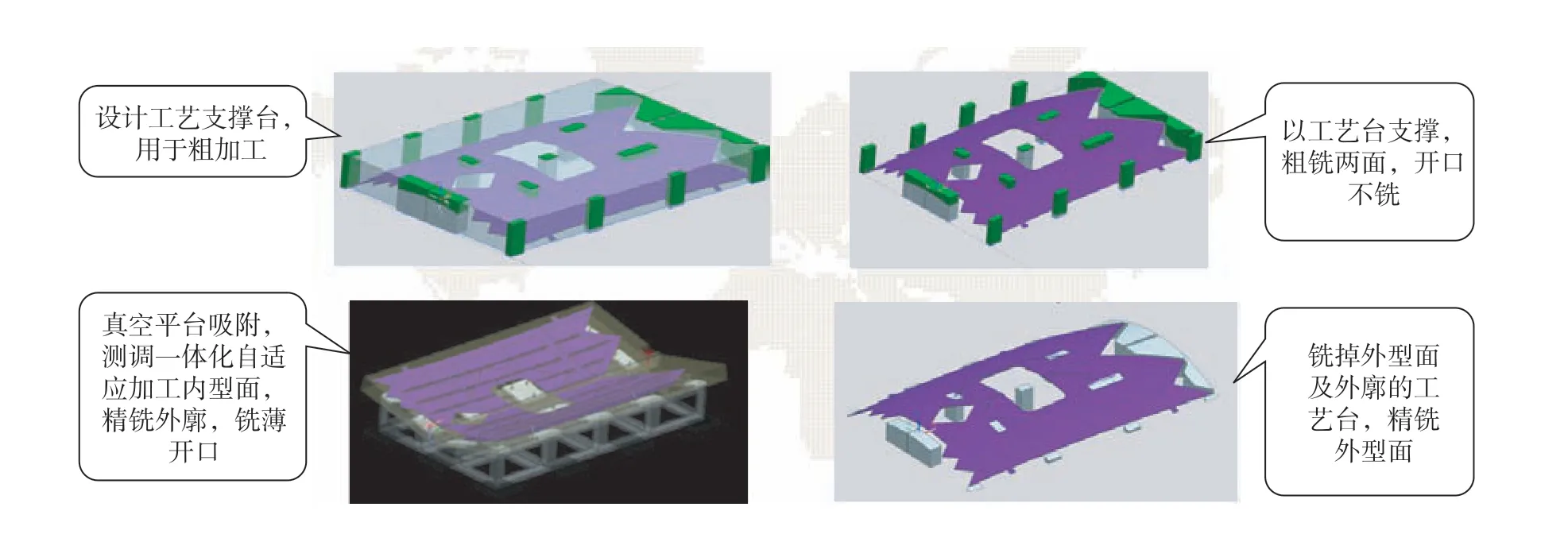

因此,设计的铝合金整体壁板的数控工艺总方案为(图2):铣平两面,见光→粗铣A面,留工艺台→翻面,以工艺台支撑粗铣B面,留工艺台→翻面,以工艺台支撑半精铣A面→翻面,以工艺台支撑半精铣B面→铣掉外廓工艺台,精铣外型面,制基准孔→将外型面贴合在真空吸附装夹上,以基准孔定位→铣掉内型面工艺台→半精铣内型面及筋条→留0.3 mm 余量精铣内型面→测量壁板厚度→调整数控程序→按余量–0.05 mm 精铣内型面→精铣外形→铣薄开口。

图2 铝合金大型整体壁板数控加工工艺总方案Fig.2 Processing order of aircraft large-scale aluminum alloy integral wall panel

2.1 粗加工阶段工艺支撑台的设置

在粗加工阶段,采用设置工艺凸台的措施,实现支撑及定位。由于壁板面积大、薄壁,加工过程中易出现刚性不足极易振颤的问题,因此工艺台需要足够的分布密度,且分布于四周及内部,如图3 所示。所有工艺台的高度保持一致,便于在工作台面上装夹。在分布于外形四周的工艺台上加工出沉头螺钉孔,这样既不容易与刀具干涉,也容易装夹。在壁板外侧可设计出2 个耳片(图1),在其上制孔,可作为后续在真空平台夹具上定位的基准。若粗加工阶段工件变形大,应考虑设置修正基准的工序,即重新铣平工艺台顶面。毛坯厚度100 mm 以下,翻面加工2 次即可;若板料厚度超过100 mm,粗加工应多加一次翻面加工,逐层铣削,以控制变形。

原则上粗加工为精加工留的余量应尽量少,但必须保证能够抵消掉零件的变形及各种误差。对于长度3 m以内的大中型壁板,粗加工后单面留3 mm 余量较合适。为了保证后续精加工工序在真空平台上吸附不漏气,壁板上的开口在粗加工阶段暂不加工,与四周保持光顺过渡即可,见图3。

图3 粗加工阶段工艺台设置方案及粗加工后的状态Fig.3 Set tech-bosses in roughing operations and state after roughing

2.2 内型面精加工采用专用真空吸附工装

外型面精加工完成后,最终确保壁板厚度的工序是内型面的精加工,此工序设计了专用真空吸附工装,见图4。飞机整体壁板通常是内型面带筋,外型面为较平滑的机身面。因此采用真空吸附工装的型面与壁板外型面贴合的方式,工装上定位孔与壁板耳片上的定位孔配合,通过插销子将壁板精确定位于工装上。真空吸附工装不但能保形,同时能够大面积支撑壁板,并极大增加壁板加工过程中的刚性。

图4 某整体壁板专用真空吸附工装Fig.4 Vacuum fixture for a certain aircraft integral wall panel

真空平台的型面应采用铝合金,型面铝板粗加工完成后将其背面用螺栓固定在钢架上。钢架焊接后需进行去应力退火,消除焊接应力,减小变形。型面铝板与钢架装配完毕后,将钢架底脚铣平后作为基准,五轴精铣模胎面,型面轮廓度公差(–0.05~0) mm,以保证没有高点凸起。密封槽五轴法向加工,采用φ6 的橡胶密封圈,密封槽宽6 mm、深(4.7±0.1) mm,沿零件外廓偏置10 mm 左右,以保证最大的吸附面积。工装型面的凸台面上也需要进行铣密封槽,以预防最终铣开口时漏气。若有锯齿结构或其他易翘起结构,应在其附近设置螺纹孔,用于设置辅助压板。保证加工过程中真空压力保持在–0.05~ –0.1 MPa。

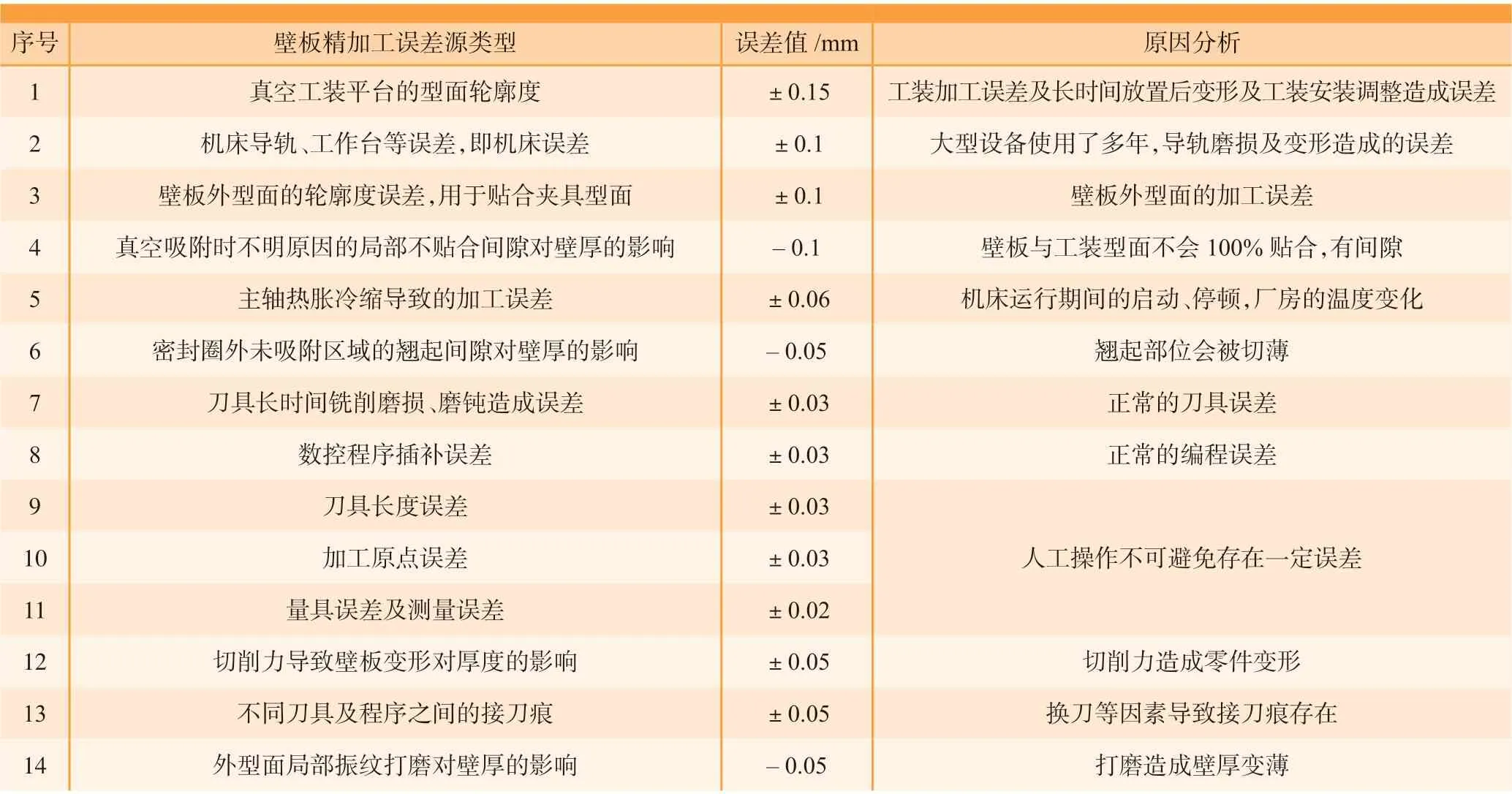

2.3 严控壁厚的测调一体化自适应加工方式

理论上精加工所用的工装、刀具、加工原点、机床、毛坯、装夹、操作等都应准确无误,而实际情况中却处处都可能存在误差,因此精加工工序面临巨大的挑战。表1 为采用QW25–80 桥式五坐标高速铣和真空吸附工装精加工某壁板内型面前,对各种误差进行检测及分析得到的数据。

表1 整体壁板精加工误差因素Table 1 Error factors of integral panel finishing

壁板厚度δ2.5~4 mm,厚度公差±0.2 mm 相当于δ的±(5%~8%),而壁板重量公差仅为理论重量的±2%。实际加工一般都趋于保守,若仅考虑保证壁厚公差,则会大幅超重。所以为了保证不超重,理论上应大幅压缩厚度公差带达60%以上。例如,δ为4 mm公差为±0.2 mm 的腹板,为了保证±2%的重量公差,理论上壁厚应是(4±0.08) mm。而实际加工中,由于±0.08 mm 的公差带太窄,极难保证。经数件的加工试验,按(δ–0.05) mm 的壁厚目标去编制数控程序及加工,最适合保证重量公差。此时,壁厚公差带理论上位于(–0.15~+0.25) mm,实际加工中仍然要严控厚度公差带,要把厚度公差按±0.1 mm 的目标去控制,这样才能保持壁厚既不超上差(δ+0.2) mm,又不靠近危险的下差(δ–0.2) mm,又可以保障±2%的重量公差。

因此,壁板加工的关键是将壁厚严格控制在((δ–0.05)±0.1) mm 的预设范围。壁板精加工时会有诸多误差源叠加(表1),尤其是真空工装平台的型面轮廓度及壁板与工装间局部不贴合间隙对壁厚的加工影响很大。此种情况下,按理论数模编制的数控程序无法保证预设的公差,必须采取有效的应对措施,即测调一体化的自适应加工方式。

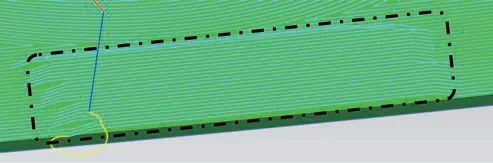

测调一体化的自适应加工方式具体操作方式为:先将加工Z原点偏置+0.3 mm 进行1 遍精加工。然后用具备3D 测量的测头或测厚仪测量各处厚度,此时壁板的厚度应该是理论厚度δ+0.3 mm。对薄于理论厚度δ+0.15 mm 的区域务必关注,因后续精加工需将壁厚目标设定为δ–0.05 mm,若此区域的数控加工程序不调整,将因壁厚超–0.2 mm 的下差而导致报废。如图5 所示,通过检测发现实际厚度比理论厚度薄时,需调整数控程序并记录其厚度。利用CAM 软件的数控程序编辑功能,对此区域的数控程序进行编辑,按δ+0.3 mm–δ1偏置此区域的数控程序的Z坐标(图6)。然后,把壁板厚度目标设为δ–0.05 mm,即把加工坐标系的Z向原点偏置–0.05 mm,执行调整后的数控程序,完成内型面的第2 次精加工。这样,壁板每个部位都有适合自己现有厚度状况的数控程序,保证壁厚公差的同时也可以保证严苛的重量公差,见图7。众所周知,数控设备的重复定位精度通常是所有精度指标中较高的一种,即在刀具重复到达同一位置的误差很小,以第1 次精加工后的壁厚为基础,调整程序后进行第2 次精加工,可将壁厚控制在((δ–0.05)±0.1) mm,并基本消除表1中的各种误差。

图5 区域数控程序调整图Fig.5 Area CNC program adjustment chart

图6 调整此区域的数控程序,将刀具轨迹Z 坐标偏置了若干Fig.6 Adjust CNC program in this area, offset tool path Z coordinate

图7 数控程序调整后所加工的厚度Fig.7 Thickness after adjusting CNC program

五坐标数控加工在曲面类零件的壁厚上留余量通常有2 种方法,较科学的方法是通过刀长补偿,尤其适用于曲率半径较小的零件。对于曲率半径较大的零件,采用偏置加工坐标原点的方法较简便。由于壁板曲率半径很大,在加工时可以视为平板类,采用加工坐标系原点偏移的方法。

壁板在专用检具上检验其型面轮廓度时允许局部压一定重量的砂袋,自适应加工数控程序调整的幅度通常在0.2 mm 以内,其轮廓度通常要求为0.5 mm,因此数控程序调整对壁板轮廓度的影响在可接受的范围内。

3 整体壁板高速铣削数控编程策略

高速铣削加工壁板采用分层加工,每层的切深及切宽要小,尤其是精加工阶段,切深要小于1 mm,可以显著减小切削力,减小加工变形。刀具轨迹要保持连续光顺,曲面内宜采用螺旋下刀或圆弧下刀,行切的端点采用切向圆弧进刀方式,应尽量采用等负荷切削[7]。

普通曲面的精加工方式是采用球头刀密集行切。针对壁板面积大、曲率半径大的现状,为了提高加工效率,精铣采用带圆角的立铣刀,加工刀轴垂直于零件面的五坐标行切,行距1 mm,比采用球头刀加工的表面质量和加工效率有显著的提升。因程序之间容易产生接刀痕,应注意刀具轨迹的衔接,最好是刀具轨迹从零件一端连续加工到另一端。

筋条的顶面应在侧面还有余量时加工到位,此时筋条刚性好。筋条通常不太高,精加工筋条侧面时,最好采用侧面分层的走刀方式(图8),此方式能避免深度方向进刀产生的刀痕。斜筋顶面应采用行切方式加工(图9)。

图8 采用五轴径向分层刀轨铣筋侧壁Fig.8 Variable contour milling rib by multiple side passes swarf method

图9 采用行切方式加工斜筋顶面Fig.9 Use zig-zag tool-path milling top surface of tilt rib

对外廓的精铣应采用较小直径的刀具五轴加工,可降低切削力,避免壁板被拉起。整体壁板内型面有很多减重下陷,下陷四周轮廓最好切一刀以消除其他加工导致的波纹或刀痕。待其他所有部位都加工完毕后,再铣薄开口的廓铣,底面留0.2 mm 余量,使开口的轮廓保持不漏气的状态,以免铣漏造成真空失压[8–9]。

4 结论

通过归纳总结某大型铝合金整体壁板高速数控铣削加工工艺,本文提出了一套有效控制采用厚板作为毛坯的整体壁板的壁厚精度的工艺技术及编程策略,并对其中的关键技术进行了详细阐述,有力地保证了某新型号飞机整体壁板的研制。粗加工阶段设置工艺台,精加工阶段采用真空吸附夹具,预调壁厚目标及公差带,采用测调一体化自适应加工方式进行两次精加工,充分利用数控设备重复定位精度通常比较高的特点,达到严格控制壁厚的目的,这些工艺措施对于其他大型薄壁类零件的加工也极具参考价值。