低间隙Ti–6Al–4V 抗剪螺栓预紧过程及连接结构力学性能的有限元仿真*

殷银银,高学敏,冯德荣,董晨曦,刘前峰,吴晓重

(1. 河南航天精工制造有限公司,信阳 464000;

(2. 河南省紧固连接技术重点实验室,信阳,464000;

(3. 天津大学,天津 300072)

紧固件作为一种重要的通用基础件,在工业中具有举足轻重的作用,被称为“工业之米”。 在航空领域,飞机的连接方式仍以机械连接为主,飞机的连接装配依靠大量的紧固件;在航天领域,飞行器部段之间的连接也要靠紧固件。随着装备轻量化发展需求,越来越多的航空航天紧固件采用钛合金材料。目前,在欧美发达国家,钛合金紧固件95%以上采用国际上公认的Ti–6Al–4V材料制造,一些先进机型用的钛合金紧固件已经完全替代 了30CrMnSiA 钢。Ti–6Al–4V Extra Low Interstitial(ELI)是我国自主研发的新型损伤容限型钛合金,具有较高的抗疲劳强度和抗拉强度、较低的弹性模量、低密度、低成本和良好的耐腐蚀性,有望作为紧固件的材料应用于航空航天工业中[1]。

当前常用的机械连接方式中,螺栓连接是一种可拆卸的固定连接,具有结构简单、连接可靠、装拆方便等优点。数以万计的螺栓紧固件形成连接系统,保证了装备质量的可靠性[2]。拧紧螺栓并对螺栓施加一定的预紧载荷是螺栓在使用过程中的必要过程,被连接件接触面贴合的紧密程度和预紧程度是保证连接可靠的关键[3]。工程应用中,螺栓预紧力的加载方法主要包括预拉伸法、热胀法、拧紧力矩法等。使用扭力扳手采用拧紧力矩法对螺栓施加预紧力是最常见的方法。随着计算仿真技术的发展,学者们逐渐使用有限元仿真对螺栓的力学性能进行研究。Hu 等[4]考虑螺纹细节,提出了一种数值方法研究高强度螺栓在拉伸载荷下的力学性能。Yang 等[5]使用ABAQUS 和显式求解器,对具有不同螺纹长度的部分螺纹螺栓进行直接拉力测试,结合损伤模型对部分螺纹螺栓的断裂进行了数值研究。在使用ABAQUS 进行有限元仿真时,对螺栓截面加载预紧载荷来模拟螺栓预紧力是简单且较为常见的一种方法。相比于使用预紧载荷加载预紧力的方法,转角法更接近螺栓的实际拧紧过程。在数值计算中使用转角法预紧螺栓可用于研究螺栓杆受力和螺纹表面的应力应变分布,能准确模拟螺栓在预紧过程中受到的拉扭复合应力作用的状态[3,6–7]。Hedayat 等[8]讨论了预测螺栓剪切断裂的有限元方法,为剪切平面之外的剪切螺栓断裂预测提出适当的失效标准。随着新型飞机以及航天器采用的连接技术水平不断提高,对新型螺栓紧固件也提出了新的要求,有必要针对高性能螺栓紧固件服役性能开展研究。

为研究Ti–6Al–4V ELI 螺栓紧固件在连接结构中的力学性能,本研究考虑航空航天中常用的金属材料Ti–6Al–4V、Al6061,建立Ti–Ti、Ti–Al 螺栓单搭接连接结构的有限元模型,分析其在预紧力加载过程中螺栓的受力状态及预紧力对螺栓连接结构力学性能的影响。

1 Ti–6Al–4V ELI 材料参数验证

本研究螺栓和螺母所用的材料为Ti–6Al–4V ELI。为确保有限元模型中材料参数的准确性,首先参考GB/T 228.1,对Ti–6Al–4V ELI 进行准静态棒料拉伸试验。通过试验获得材料的名义应力–名义应变曲线后,经过计算,将名义应力–名义应变曲线转化为真实应力–真实应变曲线获取材料的弹塑性参数。

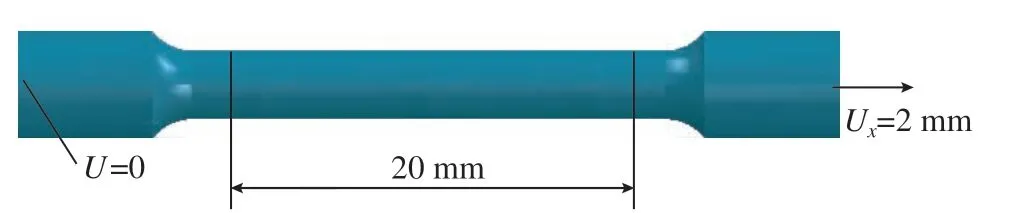

根据由准静态拉伸试验所获取的材料参数,本研究基于ABAQUS/Explicit 建立了Ti–6Al–4V ELI 棒料拉伸有限元仿真模型,以验证所获取参数的准确性。棒料拉伸有限元模型的单元类型为八节点六面体减缩积分单元C3D8R,单元大小约为0.5 mm,模型的边界条件如图1 所示。

图1 Ti–6Al–4V ELI 棒料拉伸有限元仿真模型Fig.1 Finite element model for Ti–6Al–4V ELI bar tensile

图2 为Ti–6Al–4V ELI 试件断裂后的应力和等效塑性应变云图,由有限元仿真结果可以发现,在Ti–6Al–4V ELI 受单轴拉伸载荷的过程中,材料经历了弹性变形阶段、塑性变形阶段和颈缩过程直至断裂。有限元拉伸模型获得的Ti–6Al–4V ELI 名义应力–名义应变曲线如图3 所示,有限元仿真结果与准静态棒料拉伸试验结果吻合良好,证明了本研究有限元建模中所使用材料参数具有较好的准确性。有限元模型中使用的材料参数如表1 所示,被连接板材料Johnson–Cook 本构参数如表2 所示[9–10]。

图2 Ti–6Al–4V ELI 试件断裂后的应力和等效塑性应变Fig.2 Stress and plastic strain of Ti–6Al–4V ELI after fracture

表1 Ti–6Al–4V ELI 材料参数Table 1 Material parameters of Ti–6Al–4V ELI

表2 被连接板材料Johnson–Cook 本构参数[9–10]Table 2 Johnson–Cook constitutive parameters of connected plate material[9–10]

图3 Ti–6Al–4V ELI 应力–应变曲线Fig.3 Stress–strain curve of Ti–6Al–4V ELI

2 螺栓连接结构有限元建模

2.1 螺栓连接结构模型

本研究使用ABAQUS/Explicit 建立了螺栓单搭接连接结构的有限元模型,分为预紧和拉伸两个分析步进行模拟,所建立的模型由M6 螺栓、螺母、垫片,以及两块含孔的被连接板组成。螺纹处网格划分较为复杂,对螺栓实体划分网格难以控制螺纹处的单元形状。因此,本研究将螺纹分为内螺纹和外螺纹,并对螺纹和螺栓、螺母分别进行建模,而后使用绑定技术将螺栓和外螺纹进行绑定、将螺母和内螺纹进行绑定。螺栓、螺母以及螺纹使用扫掠技术划分为六面体网格,被连接含孔板使用结构技术进行划分网格,单元类型均为八节点六面体减缩积分单元C3D8R。在被连接板的孔周部分对网格进行了细化,单元大小约为1 mm。内外螺纹单元大小约0.3 mm,网格细节如图4 所示。

图4 螺栓单搭接连接结构有限元模型Fig.4 Finite element model of bolted single-lap connection structure

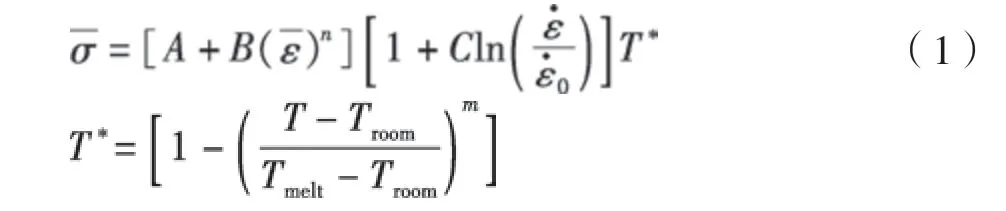

Ti–6Al–4V 和Al6061 是典型的弹塑性金属,在材料的塑性变形阶段,本研究参考文献[9–10],使用Johnson–Cook 本构模型定义Ti–6Al–4V 和Al6061 材料在塑性变形阶段的本构模型。

式中,A为准静态屈服强度;B为应变硬化系数;C为应变率强化系数;n为应变硬化指数;为等效塑性应变;为等效塑性应变率;为参考应变率;m为热软化参数;Troom为参考温度;Tmelt为材料熔点。

2.2 螺栓预紧过程加载

本研究考虑螺纹细节,使用转角法模拟螺栓预紧过程。在建立考虑预紧力的螺栓单搭接连接模型之前,首先进行转角法预紧过程的仿真,旨在分析螺栓预紧过程中螺纹应力应变关系的同时,得到预紧力与螺母旋转角度之间的关系。螺栓拧紧过程的边界条件如图4 所示,固定螺栓及上下两被连接板,将螺母与参考点耦合在一起并对其施加旋转载荷,随着螺母旋转,螺纹紧密啮合,螺栓逐渐进行预紧力的加载。旋转载荷以转角的方式施加,在时长为1 s 的分析步中按线性方式逐渐加载。

2.3 螺栓连接结构拉伸加载

预紧力的螺栓单搭接拉伸仿真分为预紧和拉伸两个分析步。在分析螺栓预紧过程、获取预紧力–转角曲线之后,选取预加载预紧力所对应的转角,在预紧分析步对螺母施加相应的旋转载荷,完成螺栓连接结构拉伸前的预紧力加载过程。在完成预紧过程后,在第2 个分析步,即拉伸分析步,修改被连接板边界条件,被连接板1 仍固定,在1 s 的分析时间内按线性方式对被连接板2施加位移载荷进行拉伸,模拟螺栓连接结构受纵向拉伸载荷的过程。

为验证有限元结果的合理性,如图5 所示,本研究使用力学试验机对Ti–Ti 螺栓连接结构进行了纵向单轴拉伸试验,螺栓及螺母使用了河南省紧固连接技术重点实验室研制的Ti–6Al–4V ELI 六角头螺栓及高锁螺母。

图5 螺栓连接结构单轴拉伸试验Fig.5 Uniaxial tensile testing of bolted structure

3 结果与讨论

3.1 螺栓预紧过程分析

图6 为螺栓连接结构中使用转角法预紧螺栓时,螺栓预紧力的加载曲线,可以观察到在最初的拧紧阶段,随着拧紧角度的增加,螺栓预紧力逐步提高。当预紧力达到峰值之后,螺栓拧紧角度的增加不再提高预紧力,此时,螺纹已经发生了较大的塑性变形,继续拧紧螺栓会破坏螺纹,导致螺栓连接结构失效。

图6 螺栓预紧力加载过程Fig.6 Loading process of bolt preload force

如图7 所示,根据预紧力加载曲线,本研究选取了预紧过程中预紧力分别为1450 N、3300 N、4400 N、9700 N时螺栓的应力及外螺纹损伤状态云图进行分析。如预紧力F=1450 N 时(图7(a)),在螺栓拧紧过程中,第1和第2 圈螺纹处的应力水平较大,这与实际情况一致。当预紧力达到3300 N 时(图7(b)),螺纹开始发生塑性变形。随拧紧角度进一步增加,预紧力为4400 N 时(图7(c)),螺纹出现材料损伤。当预紧力达到9700 N时(图7(d)),螺纹发生了由于材料损伤导致的单元删除,说明此时螺纹损伤比较严重。通过外螺纹损伤状态可以发现,在预紧力达到峰值后继续拧紧螺栓时,螺纹发生了较大的塑性变形,参与啮合的螺纹大多处于损伤状态,拧紧螺纹不再提高预紧力。

图7 预紧过程中外螺纹塑性应变和损伤及螺栓应力Fig.7 Plastic strain and damage of external thread and bolt stress during preload

3.2 螺栓连接结构拉伸过程分析

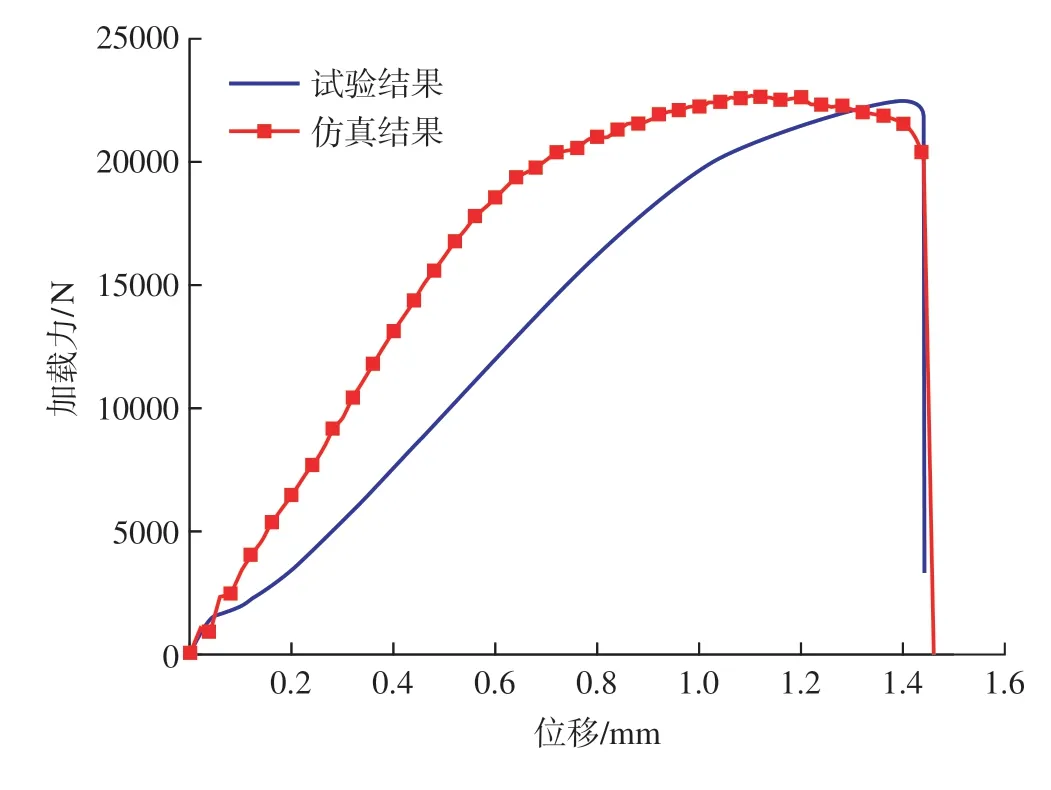

图8 为螺栓连接结构准静态单轴拉伸时的加载力–位移曲线,通过对比试验和仿真的结果,本研究建立的有限元模型所预测的连接结构最大承载力以及连接结构螺栓发生断裂时的位移与试验结果有很好的一致性。由于被连接板孔的加工误差以及连接结构的装配误差,在螺栓连接结构的拉伸试验中试验结果和仿真结果的加载力–位移曲线在达到最大承载力的过程上有所偏差。

图8 螺栓连接结构单轴拉伸试验加载力–位移曲线Fig.8 Load-displacement curve for uniaxial tensile test of bolted structure

图9 为无预紧情况下被连接板在试验结束后的图和有限元仿真中螺栓断裂后被连接板应力云图。从应力云图可以发现,螺栓断裂后,被连接板的最大应力约为1035 MPa,已经超过了Ti–6Al–4V 的屈服强度,说明在连接结构受纵向拉伸载荷的过程中,被连接板的孔周部分出现了塑性变形,仿真云图反映了被连接板的塑性变形情况。试验和有限元仿真结果的对比,说明使用本研究所建立的有限元模型分析螺栓连接结构的力学性能是合理有效的。

图9 无预紧情况下被连接板孔周应力云图Fig.9 Stress around hole of connected plate without pretensioning

如前文所述,拧紧过程中,不同的预紧力会对螺纹的受力状态造成不同的影响。为探究预紧力对螺栓连接结构的作用,选取1430 N、4400 N、9256 N 3 种初始预紧力作为加载条件,在模拟连接结构的纵向拉伸之前对螺栓进行预紧,选取的3 种预紧力分别代表了螺纹无塑性变形的情况、螺纹有塑性变形没有发生损伤的情况、螺纹发生损伤且有小部分单元删除的情况。图10为不同预紧力下螺栓连接结构的最大承载力和螺栓断裂时连接结构发生的位移。通过不同预紧力下的承载力峰值可以发现,随着预紧力的增加,螺栓连接结构的最大承载力有小幅度提高。这是由于预紧力对被连接板施加了一定的压力,随着预紧力的增加,最大静摩擦力增加,从而使螺栓连接结构的最大承载力有了一定程度的提高。同时,预紧力的增加也导致螺栓连接结构的断裂位移有了一定程度的降低,提高了连接结构的刚度。此外,由于Al6061 的强度低于Ti–6Al–4V,在连接结构受纵向拉伸载荷时,Ti–Al 连接结构在螺栓断裂时发生的位移要高于Ti–Ti 连接结构在螺栓断裂时所发生的位移。

图10 不同预紧力下螺栓连接结构的承载力峰值和螺栓连接结构的断裂位移Fig.10 Max load carrying capacity and fracture displacement of bolted structure under different preload forces

3.3 连接结构拉伸过程中螺栓的受力状态

在螺栓连接结构受纵向拉伸载荷的过程中,螺栓的受力状态会随之改变。图11 为不同初始预紧力下,在螺栓连接结构受纵向拉伸载荷过程中,螺栓截面轴向力随位移的变化曲线,以及在预紧力为9256 N 时螺栓断裂前螺纹的损伤状态。在预紧力为9256 N 时,螺栓轴向力的变化曲线与其他两种情况不同,在受纵向拉伸载荷作用的过程中,轴向力先下降而后趋于平稳直至螺栓断裂。这与在螺栓预紧过程中螺纹的受力状态有关,在预紧力为9256 N 时,预紧过程中发生了由于材料损伤导致的单元删除,此时螺纹已经产生了较为严重的损伤。由螺栓断裂前螺纹的损伤状态可知,在连接结构受纵向拉伸载荷作用时,随拉伸载荷的加载,螺纹的损伤部分逐渐增加,螺纹所提供预紧力逐渐降低。

图11 螺栓连接结构拉伸过程中螺栓轴向力的变化Fig.11 Variation of bolt axial force during tensioning of bolted connection structure

图12 为预紧力为4440 N 时螺栓连接结构受纵向拉伸载荷作用过程中螺栓在断裂前的应力云图和螺栓断裂后的塑性应变云图。从螺栓断裂前的应力云图可以发现,在螺栓断裂前高水平应力主要集中在螺栓剪切平面处,螺栓断裂的主要原因是螺栓受到上下连接板的剪切作用。除此之外,在螺栓断裂前,螺栓处于倾斜状态,从螺栓断裂后的塑性应变云图也可以发现,在螺栓断裂前,螺栓在剪切平面附近发生了塑性变形。螺栓连接结构受纵向拉伸导致的螺栓倾斜及螺栓在此过程中所发生的塑性变形,使螺栓在断裂前受到了拉伸和剪切的复合作用。

图12 预紧力为4440 N 时螺栓断裂前应力及断裂后塑性应变云图Fig.12 Stress before fracture and plastic strain after fracture for bolt with preload of 4440 N

图13 为螺栓断裂后Al6061 被连接板孔附近的塑性应变云图,孔周附近的塑性应变表明,在Ti–Al 螺栓连接结构受拉伸载荷的过程中,受螺栓的挤压作用,Al6061 被连接板的孔壁产生了较大的塑性变形。

图13 预紧力为4440 N 时Ti–Al 连接结构螺栓断裂后等效塑性应变云图Fig.13 Plastic strain after fracture of Ti–Al joint structure with preload of 4440 N

4 结论

本研究以低间隙Ti–6Al–4V ELI 六角头螺栓为研究对象,基于ABAQUS 有限元仿真软件,考虑螺纹细节建立了单搭接螺栓连接结构的三维有限元仿真模型,通过试验验证了有限元模型的准确性,分析了螺栓预紧过程及连接结构受纵向拉伸载荷过程中螺栓和被连接板的受力状态,得到如下结论。

(1)通过准静态拉伸试验获取了Ti–6Al–4V ELI 在单轴拉伸载荷下材料的应力–应变曲线,并通过有限元建模验证了材料参数,所得参数可用于室温低应变率下Ti–6Al–4V ELI 的有限元建模工作。

(2)在拧紧螺栓时,增大螺栓预紧力有助于提高螺栓连接结构的承载力和刚度。然而预紧力过大会导致严重的螺纹损伤,当连接结构受纵向拉伸载荷作用时,这种损伤可能造成连接结构所受的预紧力低于预加载预紧力。

(3)在螺栓连接结构受纵向拉伸载荷作用时,螺栓会发生一定程度的倾斜,导致连接孔周围发生塑性变形的同时,螺栓倾斜会使其承受拉剪复合作用。