混合动力系统发动机停机过程控制策略

刘辉,张伟,张万年,马余伟

(北京理工大学 机械与车辆学院, 北京 100081)

混合动力系统利用行星齿轮机构将发动机和电机与传动系统直接耦合,可实现无级变速和发动机与车轮之间的转速转矩解耦[1]. 同时,通过电机的协调作用可控制发动机持续工作在高效区域,提高车辆的燃油经济性[2-4]. 由于其结构的特殊性,发动机直接与行星架相连,导致停机过程中产生的转矩波动经过传动系统直接作用在车轮端,从而严重影响整车行驶的平顺性[5-6].

对于发动机停机控制的研究集中在两个方面,分别是停机控制策略的制定和发动机阻力矩模型的建立. 在停机控制策略的制定与优化方面,赵治国等[7]利用动态规划算法设计了发动机停机过程最优拖转转速轨迹,通过协调控制电机和制动器对曲轴转角进行实时动态调节,使得发动机停止在最优目标位置附近. 庄洁等[8]基于ISG 电机的反馈研究了拖动-点火分段启动的动力学过程,优化了控制参数.吴维等[9]的研究确定了发动机活塞上止点精确控制的主要影响因素为活塞压缩过程的初始运动位置和初始压缩位置. Guo 等[10]立了一个面向控制的起停振动分析非线性模型,考虑了初始曲轴转角的影响,提出了曲轴停止位置控制方法,并设计了停机阶段曲轴运动的目标轨迹.Chen 等[11]给出了一种脉冲抵消算法,利用电机提供转矩消除发动机停机过程中的转矩脉冲. 胡云峰等[12]设计了非线性三步法起停控制器. 戴一凡等[13]用电机转矩对发动机转矩的退出进行补偿,降低发动机退出过程对整车动力性的影响. 此外,UEDA等[14]研究结果表明,为了保证发动机快速再启动,应使发动机停机时活塞停止在上止点前60°~120°范围内,LIU 等[15]通过仿真分析发现,若要使发动机启动过程中整车纵向振动最小,应保证发动机曲轴的初始位置在上止点后70°. 现有的研究集中于利用辅助机构实现对发动机停机位置的调节和控制,但在混合动力系统中只能依靠电机反拖发动机实现停机,而且在停机过程中主要关注对整车行驶平顺性以及输出转矩峰值的影响,因此需要设计特定的停机控制策略以达到最优的效果.

针对发动机阻力矩模型的研究,陈汉玉等[16]利用理论公式建立了阻力矩模型,但是所需参数较多,计算过程复杂. 张永赫[17]建立了基于缸内压力和曲柄连杆机构动力学的发动机瞬态模型,其能够输出基于曲轴转角的力矩波动. 孙文旭等[18]发动机停机特性的研究表明,随着停机前怠速转速的升高,停机过程中曲轴平均转过的圈数显著增加. 王炳刚[19]考虑了气缸压力和曲轴角速度,建立了发动机阻力矩的数学模型. WANG 等[20]考虑了气缸压力和往复惯性力矩,建立了发动机波动转矩模型. 结合本文所研究的混合动力系统以及对发动机停机控制的需求,建立发动机阻力矩模型时应避免涉及较多的参数和复杂的计算过程,采用理论与试验相结合的方式进行适当地简化以满足在线控制的需要.

在行驶过程中,当混合动力系统由混合驱动模式切换到纯电驱动模式时,需要由电机拖转发动机曲轴至静止状态进行停机. 在这一过程中,发动机转矩(熄火前为驱动力矩,熄火后为拖转阻力矩)的变化会引起输出转矩的波动,进而造成整车的纵向冲击,影响车辆行驶的平顺性. 因此,以混合动力系统为研究对象,对发动机停机过程进行动力学建模,在分析停机过程中发动机和电机工作状态的基础上,对整个停机过程进行阶段划分,设计分段式发动机停机优化控制策略,保证停机过程中整车行驶的平顺性.

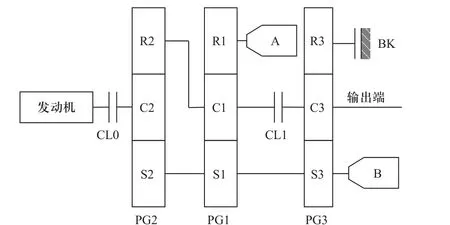

文中研究对象为双模混联式混合动力系统,其构型如图1 所示,主要由发动机、电机A、电机B、三个行星齿轮排(Planetary Gear,PG)、主离合器CL0、离合器CL1 和制动器BK 共同组成. 其中,PG1 齿圈、PG3 太阳轮分别与电机A 和电机B 连接,PG2 行星架连接发动机,主离合器CL0 安装在发动机与PG2行星架之间,离合器CL1 连接PG1 行星架和PG3 行星架,制动器BK 用于锁止PG3 齿圈,PG3 行星架与输出轴相连,输出轴通过主减速器将动力传递到驱动轴,从而驱动车辆行驶[21].

图1 混合动力系统构型Fig. 1 Configuration of HEV

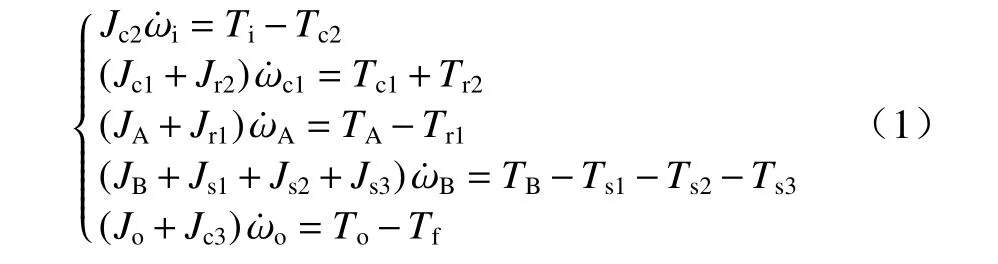

混合动力系统由混合驱动模式切换至纯电驱动模式需要对发动机进行停机操作,在这一过程中,制动器BK 保持闭合状态,离合器CL1 保持分离状态,离合器CL0 将由接合状态变为分离状态. 综合考虑各部件的转动惯量,建立发动机停机过程中传动系统的动力学模型如下:

1 发动机停机过程动态建模

1.1 混合动力系统

式中:ωA为电机A 的角速度;ωB为电机B 的角速度;ωi为耦合机构输入端即PG2 行星架角速度;ωo为耦合机构输出端即PG3 行星架角速度;ωc1为PG1 的行星架角速度;JA为电机A 等效转动惯量;JB为电机B等效转动惯量;Jo为车体等效到输出轴的转动惯量;Jsi,Jci,Jri分别为太阳轮,行星架和齿圈的转动惯量;Ti为耦合机构输入端转矩;To为耦合机构输出端转矩;TA为电机A 转矩;TB为电机B 转矩;Tf为车辆负载转矩.

根据行星齿轮排的转速特性,其角速度关系式为

式中:ωr2为PG2 的齿圈角速度;ki=Zi/Zi(i=1, 2, 3)代表行星齿轮机构中的特性参数.

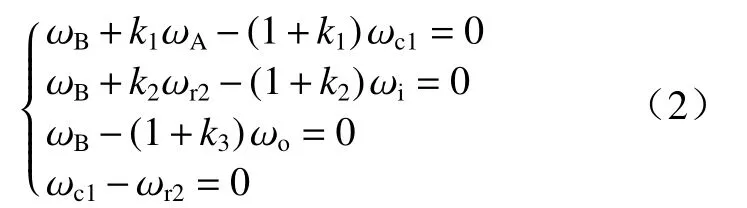

根据行星齿轮排的转矩特性,其转矩关系式为

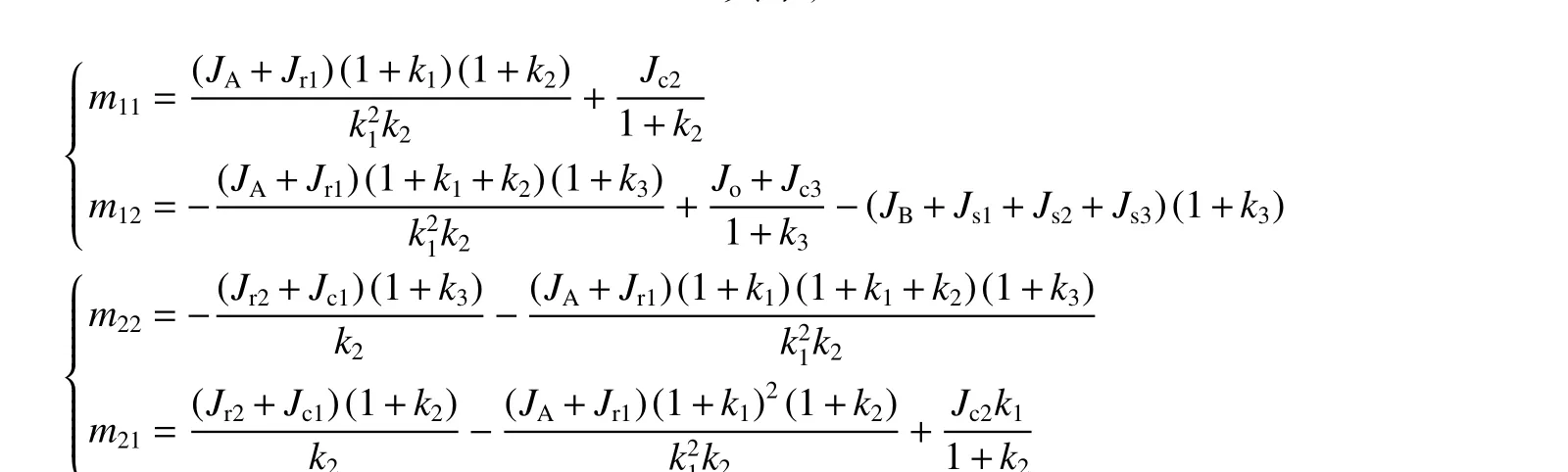

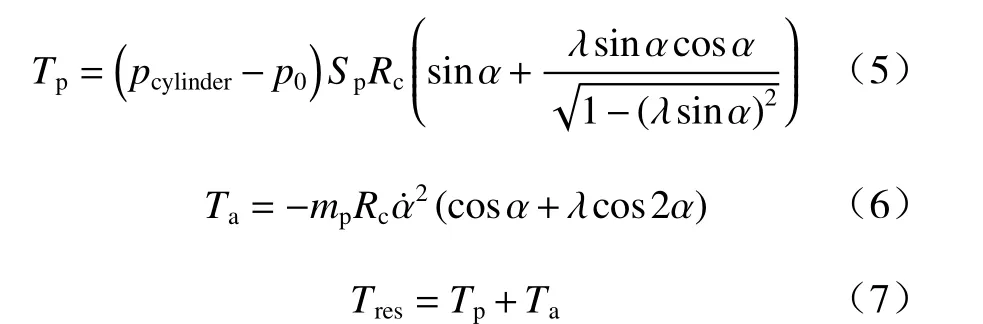

其中,

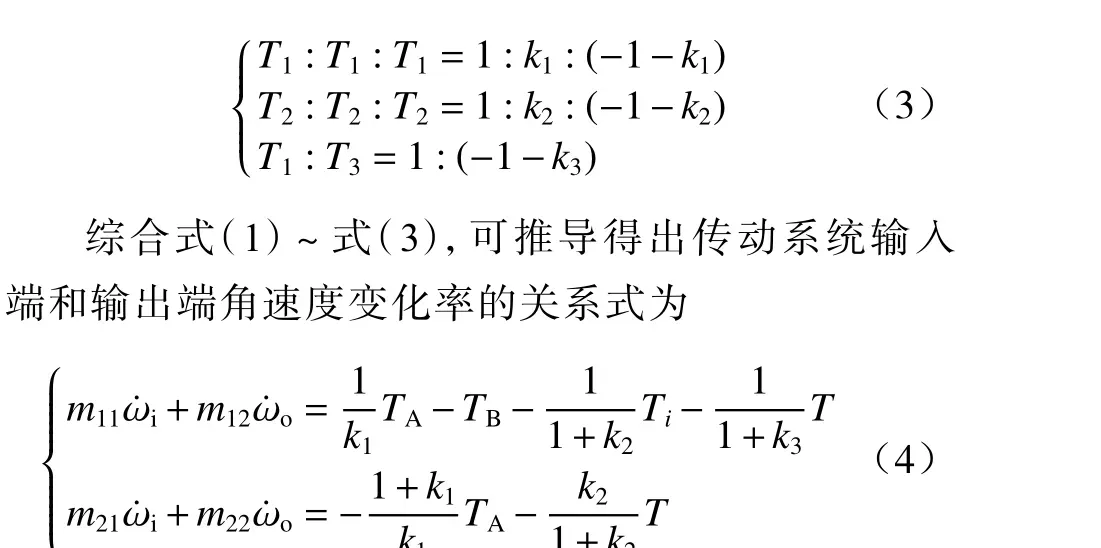

1.2 发动机阻力矩模型

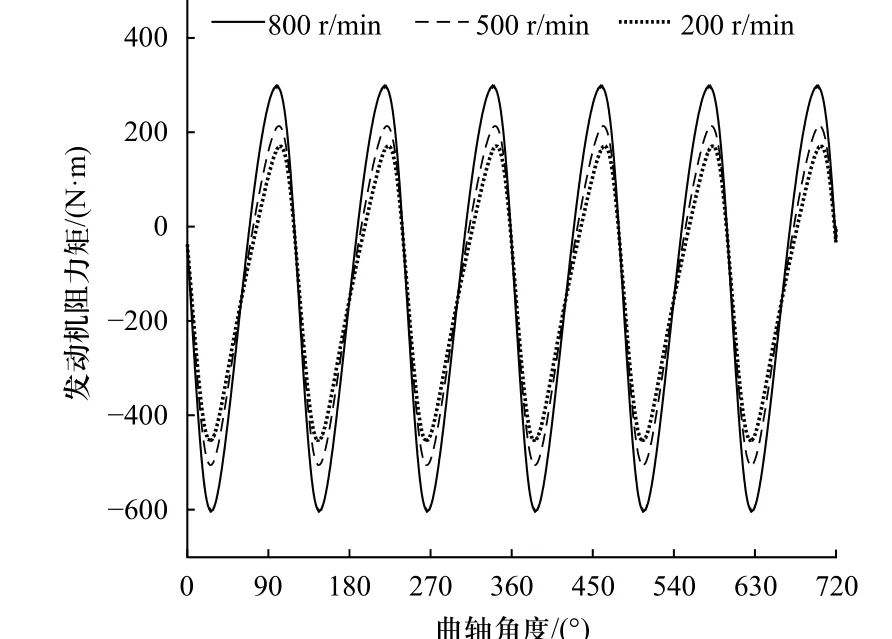

电机拖转发动机过程中的阻力矩主要包括气缸压缩阻力矩、活塞摩擦阻力矩、气门机构摩擦阻力矩、活塞组往复运动惯性力矩和附件运行阻力矩[22-23]采用理论与试验相结合的研究方法建立发动机阻力矩模型,利用台架试验测量气缸压力,利用式(5)和式(6)分别计算得到气缸压缩阻力矩Tp和活塞往复运动惯性力矩Ta,再通过对两者求和,最终得到如图2 所示的发动机阻力矩Tres曲线.

图2 发动机阻力矩Fig. 2 Engine resistant torque

式中:pcylinder为气缸内的空气压力;p0为大气压力;Sp为活塞顶部的有效面积;Rc为曲轴的旋转半径;α为曲轴的旋转角度;λ为连杆比;mp为活塞等效质量.

2 发动机停机过程控制策略

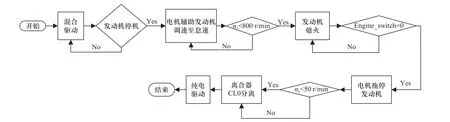

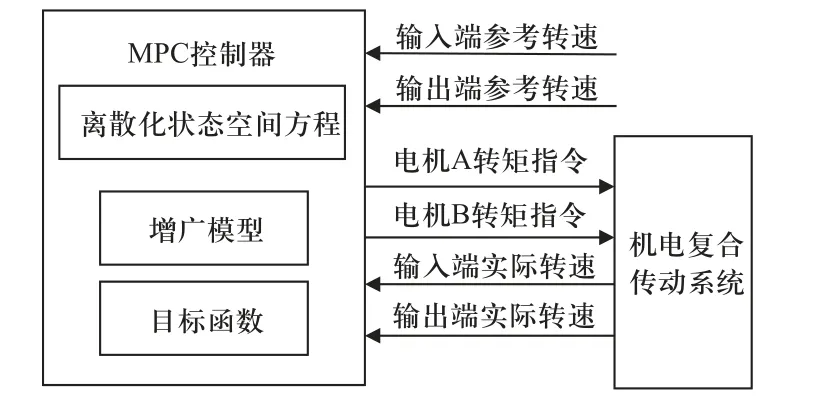

针对所研究的混合动力系统,其由整车控制器根据车速状况、电池组SOC 和驾驶员踏板信号判断是否进行由混合驱动模式切换至纯电驱动模式的发动机停机操作. 当进入发动机停机过程后,首先是在混合驱动模式下,利用电机调节发动机工作点以降低发动机转速;当发动机转速降低至满足停机条件时,发动机断油熄火动力中断,利用电机拖转发动机使其转速下降至零,同时控制离合器CL0 分离,最终系统进入到纯电驱动模式,发动机停机过程完成,其控制流程如图3 所示. 根据以上分析,将整个发动机停机过程分为发动机工作点调整和电机反拖发动机两个阶段,针对不同的阶段分别进行控制.

图3 发动机停机控制流程Fig. 3 Flow diagram of the engine shutdown control

2.1 发动机工作点调整阶段

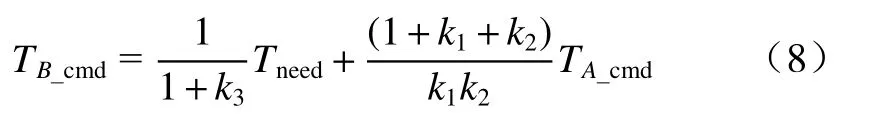

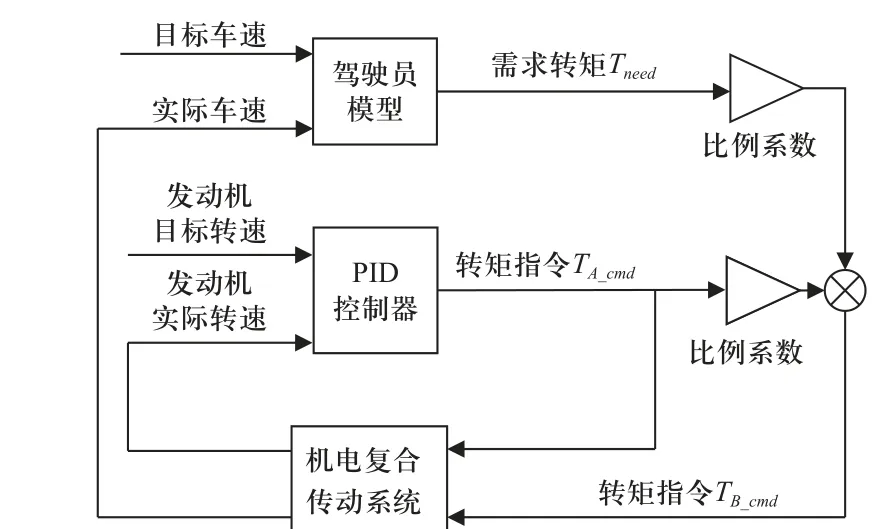

利用电机A 辅助发动机调节工作点,使转速降低至断油熄火转速. 在这一阶段通过PID 控制电机A 的转矩,PID 控制器的输入为发动机实际转速和目标转速的差值,输出为电机A 的转矩控制指令.

由于转矩耦合关系的存在,导致电机A 转矩的变化会影响输出转矩,因此,在发动机停机过程中,需要通过协调电机A 和电机B 的转矩来维持整车对输出转矩的需求. 这一阶段的控制框图如图4 所示.

图4 发动机工作点调整阶段控制框图Fig. 4 The diagram of the engine working point adjustment stage

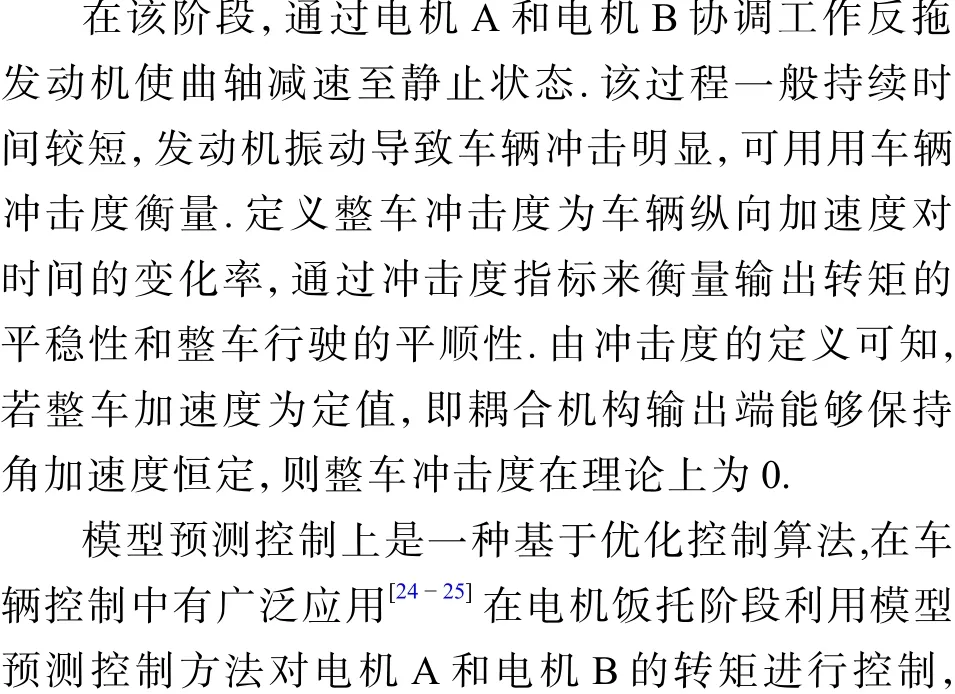

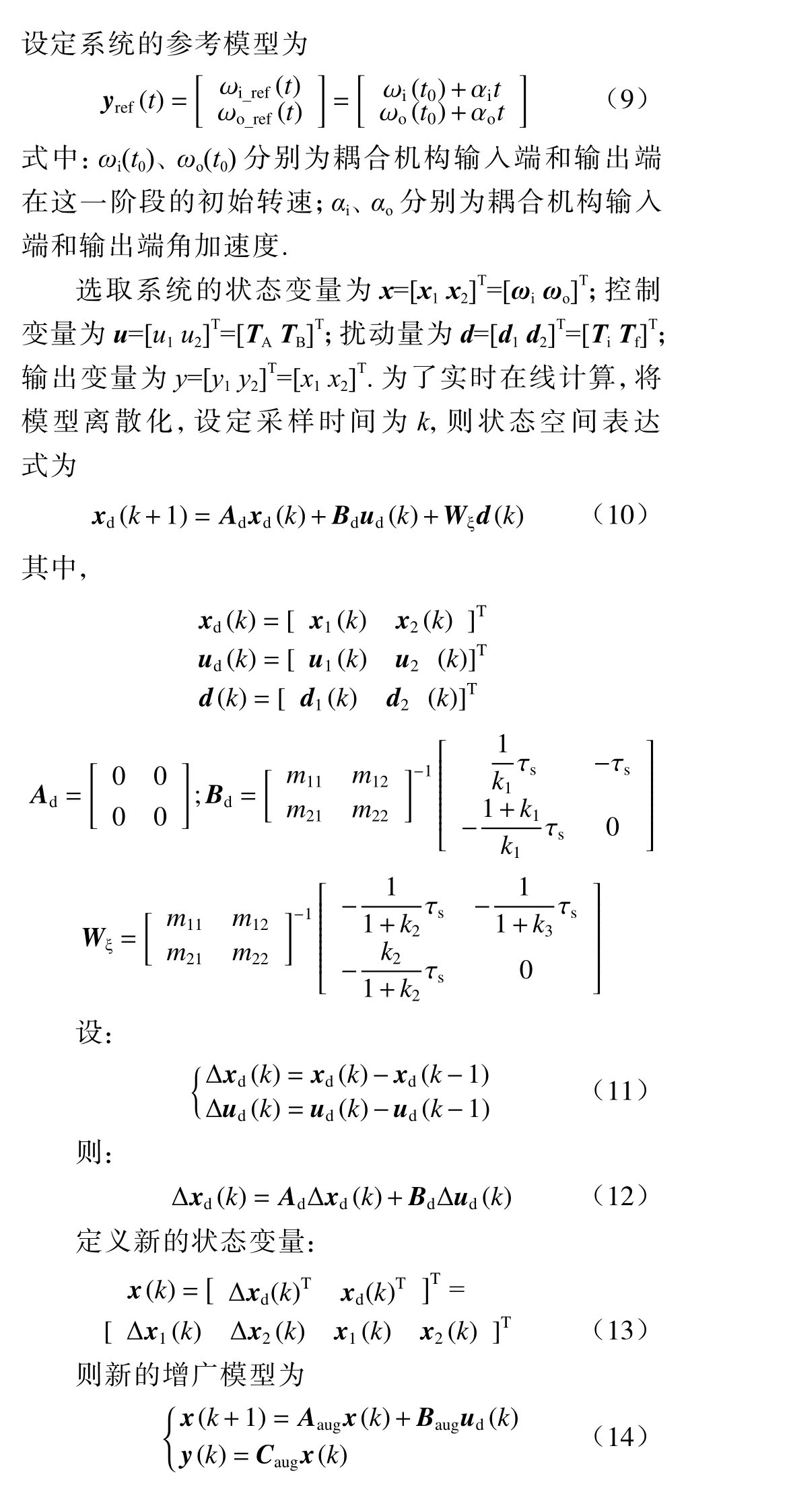

2.2 电机反拖发动机阶段

由此可得在电机反拖发动机阶段电机A 和电机B 的最优转矩输出. 这一阶段的电机转矩控制算法如图5 所示.

图5 电机反拖发动机阶段控制框图Fig. 5 The block diagram of the motor reverse dragging engine stage

3 仿真结果与分析

为了验证发动机停机分段式MPC 控制策略的效果,在Matlab/Simulink 环境下搭建了仿真模型,包括发动机模型、电机A 模型、电机B 模型、功率耦合机构模型、车辆动力学模型、动力电池组模型、控制策略和仿真结果共八个部分.

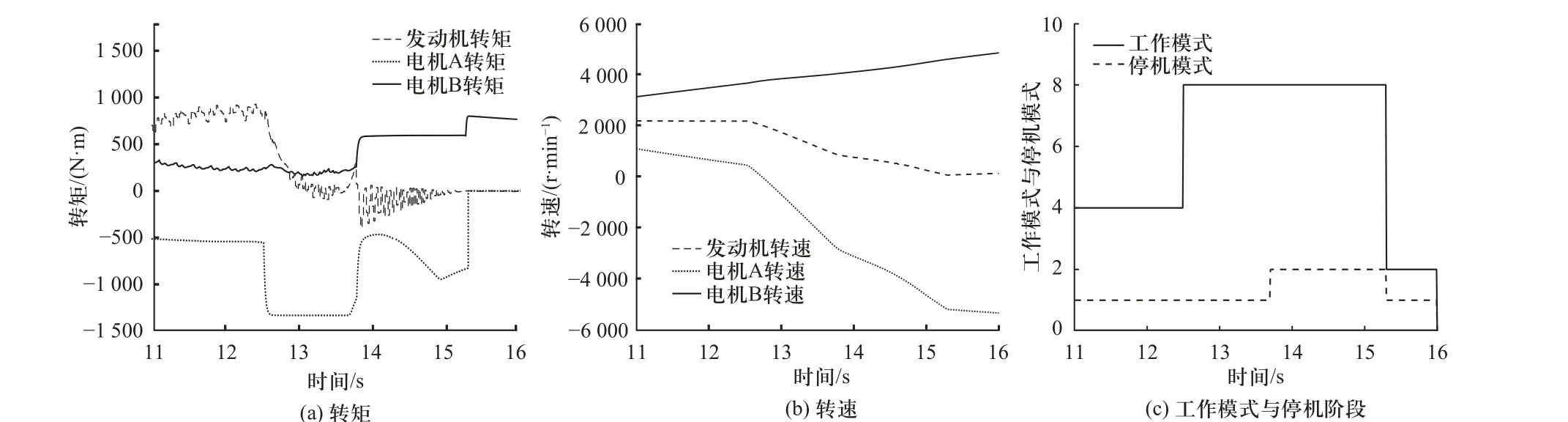

图6 是采用分段式MPC 控制时的仿真结果.图6(c)表明了发动机停机过程中工作模式与停机阶段的变化,“1”表示发动机工作点调整阶段,“2”表示电机反拖发动机阶段和纯电驱动模式,“4”表示混合驱动模式,“8”表示停机模式. 由图6(a)、(b)和(c)可知,系统在12.5 s 由混合驱动模式进入发动机停机模式,同时进入到发动机工作点调整阶段,在电机A 和电机B 的调节作用下,发动机转速由2 161 r/min下降至846 r/min,该阶段中发动机对外输出转矩下降,电机B 转矩变化较小,电机A 转矩有一个突降;在13.8 s 进入电机反拖发动机阶段,发动机断油熄火后产生拖转阻力矩,此时MPC 控制器在线计算电机A 和电机B 的最优转矩输出,在保证输出转矩平稳变化的同时,快速拖转发动机曲轴至静止状态;在15.3 s 发动机停机过程完成,系统进入到纯电驱动模式下运行,车辆由电机B 单独驱动行驶.

图6 分段式MPC 控制仿真结果Fig. 6 Simulation results of segmented MPC control

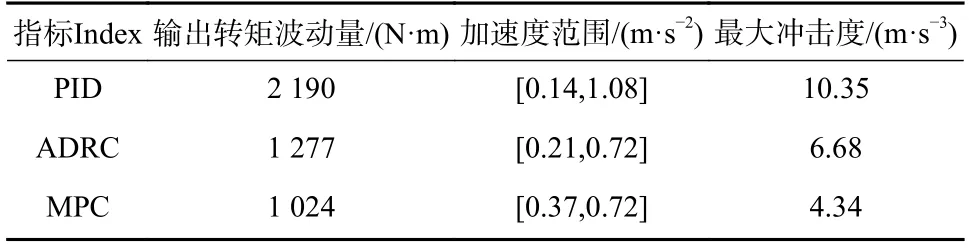

为了对比分段式MPC 控制(MPC)的性能,文中以采用分段式PID 控制作为参照,同时和自抗扰控制(ADRC)做对比,图7 给出了分段式MPC 控制与分段式PID 以及ADRC 控制的仿真结果对比. 由图7(a)可知,在分段式MPC 控制下车速的变化最平缓. 输出轴扭矩响应如图7(b)所示,分段式MPC 控制的输出转矩峰值为2 251 N·m,与分段式PID 控制的3 234 N·m 相比降低了30.4%,输出转矩的波动量也由2 275 N·m 降到了836 N·m,ADRC 控制效果介于二者之间.

图7 MPC 和PID 仿真结果对比Fig. 7 Comparison of simulation results between MPC and PID

车辆行驶振动冲击情况由图7(c)和图7(d)所示,分段式MPC 控制的加速度波动0.37~0.72 m/s2,冲击度最大绝对值为4.34 m/s3,而分段式PID 控制的加速度波动范围为0.14 ~1.08 m/s2,冲击度最大绝对值为10.35 m/s3. 自抗扰控制效果优于PID,接近MPC 控制. 根据以上的结果分析可以看出,与分段式PID 和ADRC 控制相比,分段式MPC 控制能显著降低输出转矩峰值和冲击度最大绝对值,减小输出转矩的波动量和加速度的波动范围,从而保证输出轴的使用安全性和整车行驶的平顺性,因此具有良好的控制效果.

表1 详细给出了分段式MPC 控制与PID、ARDC 控制的仿真结果对比,列举了三种控制方法在输出转矩波动量、加速度波动范围和冲击最大值共三个方面的对比.

表1 MPC 和PID、ADRC 仿真结果对比Tab. 1 Comparison of simulation results for MPC, PID and ADRC

4 结 论

分析了混合动力系统从混合驱动模式切换到纯电驱动模式的发动机停机过程,并根据各工作元件状态的不同将停机过程划分为发动机工作点调整阶段和电机反拖发动机阶段.

通过将电机反拖发动机过程中的转矩协调控制问题转化为转速跟踪控制问题,采用模型预测控制方法实时计算满足约束条件且性能指标最优的电机转矩,抑制输出转矩的波动.

通过与施加PID 控制以及自抗扰控制的模型进行仿真结果对比表明,所提出的控制策略能有效抑制输出轴的转矩波动,降低整车纵向冲击度,因此能够提高发动机停机过程中整车行驶的平顺性.