铝合金锥形件温挤压成形工艺研究

黄凤军,毕勇义,闫晓东,段来明,魏椿雨,张 卫

(1.海军装备部,山西 侯马 043000;2.淮海工业集团有限公司,山西 长治 046012)

某零件(见图1)是某产品中的关键结构件,生产量大,图样要求具有较高的力学性能(Am≥420 MPa,A≥12%)、精确的尺寸及较高的表面光洁度。该件材料为硬铝合金2A12 T4状态,属AI-Cu-Mg系合金,材料强度高,比重轻,耐热性能好,切削加工性能好,但塑性指标较低,相对伸长率≤15%,属于脆性材料;形状为中空圆锥形,挤压工艺性不好。原采用棒料机械加工方法生产,材料消耗大(1.046 2 kg/件),材料利用率为25.2%,切削量大,生产效率低。引入温挤毛坯+机械加工成形方案生产零件,降低了材料消耗(0.697 4 kg/件),材料利用率提高到了37.7%,为降本增效提供了较好的方法。在试制过程中发现了3个问题:1)温挤过程中零件难出模;2)精加工后在圆锥面上出现严重的粗晶缺陷;3)精加工后锥面及端孔留有黑皮。上述问题如果解决不好,就会直接影响此类零件温挤压成形的推广应用。几年来,笔者通过多次工艺试验,找到了上述问题的解决方案,经大批量生产,取得了良好的效果。

1 温挤压工艺分析

1.1 本体零件加工方案

根据零件图样要求,温挤压成形毛坯后,经固溶热处理及机械加工可达到要求。温挤压毛坯的工艺方案为一次复合挤压成形,坯料为实心料断。加工工艺流程为:棒料→切料断→温挤压毛坯→粗加工→固溶处理→力学性能检验→精加工成形。

1.2 温挤毛坯工艺性分析

锥形件,特别是锥度不大的长圆锥形零件,挤压工艺性不好,挤压过程中存在许多缺陷,常见的有缩孔、折叠、裂纹、残余应力过大等[1-2]。该本体零件长度为97 mm,锥形部位锥度为36°,符合难挤压锥形件的条件,一次挤压时,大头部位为浅杯形反挤压变

形,锥部为多次缩径变形且挤压难度大,应在反挤压部分实现封闭式挤压,依据零件图样设计温挤毛坯有如下2种方案。

方案1(见图2):为了脱模方便,大头外径设置10°脱模锥角,形成尺寸为φ67 mm×34 mm的锥体,内孔为φ37.5 mm×18 mm(max),小头尺寸为φ19.7 mm,斜面锥角为36°。

方案2(见图3):温挤毛坯大头尺寸为φ67 mm×34 mm的柱体,内孔为φ37.5 mm×18 mm(max),小头尺寸为φ30 mm×10 mm,斜面锥角为39°。

2种方案对比分析:φ67 mm×34 mm为下道精加工的装夹基准,从机械加工方面考虑,方案1的温挤毛坯φ67 mm×34 mm锥体部位需机械加工成柱面,作为机械加工定位紧固基准面,但带来了“二次装夹”问题,机械加工时零件摆动,加工后小端外形锥面有留黑皮的风险;从成形方面考虑,大头反挤部位的断面缩减率为35.6%;斜面部分为正挤压,最大变形量:方案1为90%,方案2为76.6%。斜面长度:前者为67 mm,后者为56 mm。按一次复合挤压成形的工艺要求来看,应减少正挤的变形量,有利于成形,减小斜面长度可降低挤压力,减小摩擦力,利于零件出模,综合考虑采用图4所示的毛坯图。

1.3 温挤过程金属流动性分析

挤压分为3个阶段进行,各阶段金属流动特点如下:挤压开始时,靠近凹模型腔锥面部分的金属发生正挤压,靠近凸模部分的金属发生反挤压,变形主要集中在上述2个局部区域内,其余金属不发生变形,仅在凸模作用下刚性移动;随着凸模下行,正、反挤压区域扩大,全部金属发生变形,分流面出现在锥面,随着正挤压变形程度的增加,阻力增大,而反挤压阻力基本不变,反挤压速度大于正挤压,有更多的金属反向流动;当金属向下流动至凹模底端孔口以后,正、反挤压阻力保持不变,分流面变化不大,处于稳定复合挤压阶段[3]。

2 模具结构

根据温挤压毛坯结构及温挤过程金属流动性分析进行了模具设计,模具为封闭式复合挤压结构。退料方式为下拉、上顶式结构,导向为导柱导套导向,模口定位方式,确保挤压件的同轴度。凹模设计为预应力组合结构,一是考虑到该件温挤压时单位挤压力较大,提高模具强度,延长模具使用寿命;二是从加工方便及降低模具制造费用考虑,型腔模使用高强度模具钢,模板使用普通结构钢。这样凸、凹模的尺寸大大减小,减少了高强度模具钢用量,同时也便于热处理。型腔模硬度取50~55 HRC,普通模板硬度为40~47 HRC,模具结构如图5所示。

3 温挤压工艺参数制定

温挤压毛坯的工艺参数如下:1)坯料尺寸为φ62 mm×71 mm;2)模具温度为300~350 ℃,模具升温设备为电磁感应加热装置;3)料坯加热温度为420 ℃±10 ℃,推料节拍为40 s,加热设备为中频透热炉;4)挤压力为270 t,挤压设备为315 t液压机,挤压速度为12 mm/s;5)润滑剂为脂类润滑剂+石墨,涂涮方式为蘸涂;6)毛坯冷却方式为零件出模后集中冷却;7)T4固溶热处理为固溶处理温度495 ℃±5 ℃,保温时间60 min,设备为铝合金专用热处理炉,时效为采用在室温下自然时效方式。

4 温挤压工艺试验

4.1 温挤压工艺流程

棒料为2A12 H112热轧料,固溶处理后粗晶环实际厚度≤2.5 mm。温挤压工艺流程(见图6)如下:棒料→切料断→料断加热→模具加热→温挤压毛坯→机械加工去飞边→固溶热处理→物理性能检验→精加工→成形。

4.2 工艺试验

2019年8月进行了小批量生产,对3个批次共1 800件本体零件进行了现场跟踪,温挤件生产状况统计表见表1。每批良品率稳定,具体情况如图7所示。

表1 本体温挤件生产状况统计表

4.3 物理性能检测试

1)热处理后取10件在零件上取样,进行力学性能检测,Am=440~450 MPa,A≥12%~17%,布氏硬度工艺要求为≥105 HBW,实测值为110~125 HBW,组织无过烧,满足零件性能要求。

2)精加工后锥面无粗晶,取样金相分析结果如图8所示。

5 温挤过程关键技术突破

5.1 零件机械加工后留黑皮

试制中在精加工工序发现:零件机械加工后小头部位留有黑皮,大头端孔测面留有黑皮。

1)形成原因:常规温挤毛坯设计方法为φ67 mm圆柱面留10°脱模斜度,热处理后机械加工成柱面,作为下道精加工工序的装夹基准,因二次装夹时摆动较大,小头部机械加工后留有黑皮;端孔留有黑皮的原因有2个:a.凸模受力大,挤压过程中发生了变形,引起壁厚差超差;b.模具凹、凸模不同心,引起内孔与外圆柱面不同心,若壁厚差超差会引起此类缺陷的产生。工艺要求毛坯的壁厚差≤0.3 mm,实测为0.8 mm。经检测,上模套板凸模定位孔超差0.18 mm,3个导柱孔位置度超差0.12 mm,确定毛坯壁厚差超差是模具定位超差引起的。

2)解决方案:解决机械加工后头部留黑皮的方法是减少“二次装夹”,通过改进毛坯设计方法,直接温挤出定位柱面,减少车外圆工序来解决;提高模具运动精度及定位精度,减少零件壁厚差,可解决孔侧面机械加工后留黑皮;合理分配变形量,降低挤压力,防止凸模变形。

5.2 难脱模

试制中发现本体温挤件毛坯出模困难。温挤成形力为270 t,顶出力为100 t,脱模剂为脂类润滑剂,涂涮方式为蘸涂。挤压完成后毛坯留在凹模中,粘模严重,顶出时响声大,设备震动大,模具松动快,零件出模后发现小端φ30 mm柱面出现严重的“鼓肚”变形,生产不到100件,下模3条M20螺栓断裂,最高峰一天换3次,耗时约2 h,生产无法正常进行。

1)形成原因:本体零件是典形的小锥度、长锥面零件,挤压过程中锥体截面尺寸不断变小,变形区域长度大,摩擦面积大,挤压过程中润滑剂难以进入锥面,润滑条件变坏,摩擦力大,出模阻力大;铝合金在400 ℃左右的高温、高压下变形,形成新金属表面与型腔接触,无脱模剂时容易与模具型腔表面焊合在一起;当模具的凹模型腔锥面部分抛光不佳时,脱模剂会在挤压瞬间沿着刀纹环形流动,沿轴向流动困难不能布满模具锥面,导致零件与凹模间形成真空,从刚出模的成形零件(见图9)可以得到证明。

笔者对现场零件进行调查,发现有如下3种情况:1)锥面有脱模剂、全锥面无脱模剂(见图9);2)半锥面有脱模剂(见图10);3)零件锥面横纹,可以看到凹模腔的刀纹分布(见图11)。

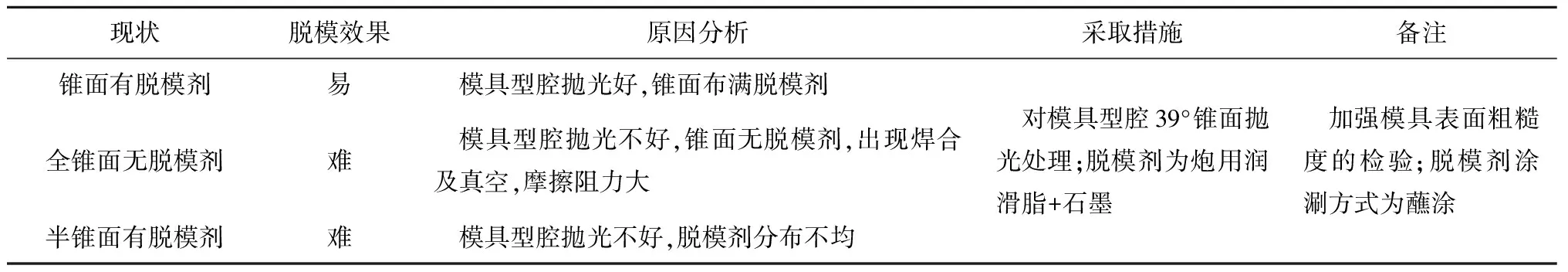

2)采取措施:针对上述情况进行了统计分析,构思出了解决方案,温挤件脱模剂分布及解决方案见表2。

表2 温挤件脱模剂分布及解决方案

5.3 表面粗晶

1)粗晶的形状分布与组织特性:粗晶位置如图12所示,粗晶分布在36°圆锥表面上,斑块面积约为10 mm×10 mm沿轴向呈不规则排列,从柱、锥交接处(距φ67 mm大端37 mm处)开始,沿轴向向下分布在长30 mm的范围内,粗晶缺陷实物如图13所示,为粗大的胞状组织,零件组织缺陷如图14所示,沿径向机械加工1.5 mm深,零件表面仍有花斑缺陷存在,加工至5 mm深处花斑缺陷消失,中部为挤压组织,边部则是不同程度的粗晶组织。

2)形成原因:挤压过程对粗晶环形成有明显的影响,粗晶环的形成是一个再结晶过程[4-5]。由于变形和强烈的金属间摩擦而导致粗晶的原因大体上是清楚的。首先,挤压变形时,铝合金材料与模具的接触表面发生流动,受到强烈摩擦作用,摩擦使铝的过饱和固溶体发生强烈分解,析出大量弥散分布的细小质点,在变形后的淬火加热中,由于锰的存在,质点的反向溶解速度很慢(小于再结晶速度),晶界运动由于弥散质点的存在而受到阻碍,再结晶难以进行,使基体处于一种相当稳定的多边化状态,淬火后大量未再结晶组织保留下来,形成“挤压效应”;其次,当加热温度高或加热时间过长时,质点反向溶解终会完成,晶界运动一旦失去阻碍,少数晶粒在高温下立刻急剧长大并形成粗晶,整个粗化过程是一次再结晶的结果,但又具有某些二次再结晶的特点,即在稳定的基体中很少有晶核。

3)采取措施:根据粗晶形成原因可知,挤压棒材表面的摩擦组织发生再结晶是产生粗晶的直接原因,而摩擦组织又有稳定多边化且难于再结晶的特点,所以保持挤压材料的热稳定性,防止粗晶是可行的[6-8]。影响材料的热稳定性的因素有原材料、温挤压工艺及热处理工艺等,根据上述分析制定的温挤工艺方案如下。

a.原材料:选用2A12φ62 H112铝合金热轧棒料为温挤压用材料,入厂时检测原材料粗晶环深度,粗晶环深度≤3 mm。粗晶环如图15所示。

b.温挤毛坯设计:铝合金变形程度处于临界变形范围(12%~15%)内,挤压件会出现粗晶缺陷[9],生产中应严格控制。

c.变形温度控制:变形温度决定再结晶温度,它是铝合金热稳定性的关键因素[10]。影响热稳定性的因素有变形速度和热变形温度。铝合金发生再结晶的最小热变形如图16所示,热变形温度与再结晶温度间关系如图17所示。由图16可知,高速变形有利于再结晶,不利于多边化,高速变形提供较大变形能,变形体积累的再结晶驱动力也较大,同时在高能状态下弥散质点溶解速度也较快,高速变形将加剧粗化,故温挤压设备一般选用普通液压机。由图17可知,提高变形温度,所需的变形能小,变形能积累小,铝合金的再结晶温度高,材料的热稳定性就好(当再结晶温度高于淬火加热温度时,热处理时有未再结晶组织);提高变形温度,即始锻温度不变,提高终锻温度,缩小了始锻、终锻温差,可保证变形过程在变形温度范围内,有利于基体热稳定性的提高,一般要求其终锻温度>370 ℃。

d.坯料加热温度:加热温度为400~420 ℃,加热设备为中频透热炉,推料节拍为40 s。

e.模具温度:提高模具温度,可提高终锻温度,降低始锻温度,模具温度为300~350 ℃。

f.毛坯冷却方式:温挤压件出模后集中堆积缓冷。

g.固溶处理:固溶处理设备为铝合金淬火炉,加热温度一般取495 ℃±5 ℃,淬火加热时间为60 min,自然时效为96 h。

6 效果

按此工艺方案生产本体零件20万件,零件表面无粗晶缺陷,脱模效果好。与棒料机械加工工艺相比,降低材料消耗0.348 8 kg/件,材料利用率提高约33%,节材效果明显,降低了零件的生产成本。

7 结语

通过上述研究可以得出如下结论。

1)该硬铝合金锥形件采用一次复合温挤成形方法可行。

2)工艺设计时减少二次装夹工序,并提高模具定位精度,可避免零件机械加工后留黑皮问题。

3)硬铝合金锥形件温挤压过程对粗晶的形成有明显的影响,粗晶的形成是一个再结晶过程。

4)温挤压过程中提高挤压材料的热稳定性,可防止粗晶组织的形成。

5)生产过程中,通过保证原材料质量、控制温挤压工艺过程及缩短固溶热处理时间等方法,可以避免或减少锥形温挤件粗晶缺陷。