煤化工企业VOCs尾气焚烧治理工艺探讨

郝明华

(河南能源开祥精细化工有限公司 , 河南 义马 472300)

0 前言

随着环境治理的不断推进,大气中细颗粒物(PM2.5)超标问题也日益受到重视,因此对工业企业源、油品挥发源、城镇生活源等源头VOCs 的防控和治理更加重要。目前VOCs尾气处理方法主要有:UV光解催化氧化法、等离子废气处理法、活性炭吸附法、生物降解法、燃烧法等几类。燃烧法适用于处理可燃或在高温下可分解的有害气体,挥发性有机物燃烧氧化的结果是生成CO2和H2O,有用物质不能被回收,因此,只有对一些在目前技术条件下不能回收的挥发性有机物才采用该法。目前使用的燃烧有直接燃烧、热力燃烧、蓄热燃烧(RTO)、催化燃烧(CO)、蓄热催化燃烧(RCO)。本文就VOCs尾气热力焚烧处理方法进行讨论。

1 原装置工艺及存在问题

某公司甲醇生产装置的排放气中含有醇、醛、酮类、芳香烃类、含硫化合物等,当浓度达到一定程度时会有较明显的气味。为了彻底处理该气体,公司建有甲醇VOCs尾气处理装置,处理甲醇装置各排放口VOCs尾气,设计气量3 500 m3/h。原工艺流程为:尾气通过水洗塔吸收易溶于水的物质后,经引风机加压,先送入光催化处理装置,再由生物深度净化装置将尾气中的有机介质进行进一步脱除,最后进入现场高点排气筒实现现场排放。但在实际运行中装置存在以下问题:①光催化设备易积水,密封不严,底部易漏水。②精馏装置开车状态下VOCs排出气体超标,非甲烷总烃在1 000 mg/m3左右,远超出60 mg/m3的设计值。③洗涤塔处理量偏小,精馏负荷30 m3/h,不凝气量增大,洗涤塔醇含量上涨较快,造成后系统气体处理难度大,同时含醇水量增加,增大了废水处理难度;另外,随着风机频率增加,除雾器脱水效果差,后系统带液频繁。④VOCs引风机前后管线均为碳钢管,由于靠近尾气排放点,现场环境中有机气体含量高,湿度大,管道易腐蚀,泄漏点较多。⑤生物除臭塔菌种处理效果无法判定,菌种取样送检无检测单位,无法判定菌种的有效性。

由于上述原因,造成VOCs装置处理现场废液泄漏、气味难闻的现象,经过第三方检测机构检测,处理后的尾气无法达到国家规定的尾气排放标准。

2 装置改造方案

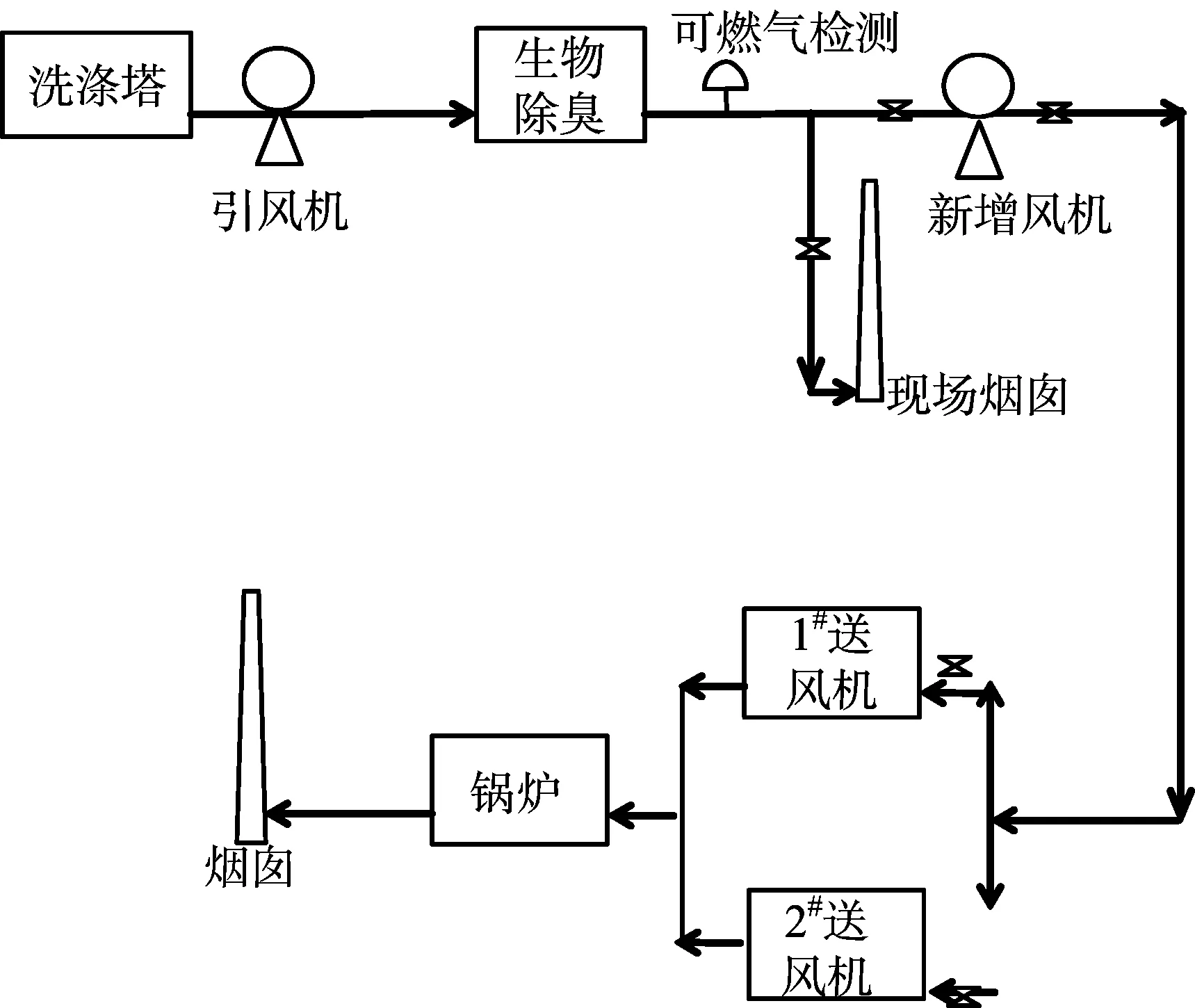

为了解决上述问题,经过公司技术人员与设计单位的沟通和探讨,提出将VOCs尾气送锅炉焚烧的热力燃烧工艺。热力燃烧适用于可燃有机物质含量较低废气的净化处理。由于可燃物质含量较低,燃烧时产生的热量不足以维持燃烧,为此,必须投加辅助燃料。热力燃烧工艺适用于气体流量2 000~10 000 m3/h,挥发性有机物体积分数为0.01%~0.2%的场合。首先经过对甲醇VOCs尾气成分进行多次分析,分析结果尾气中N2含量在90%左右,氧气含量在9%左右,可燃气含量<0.5%,基本具备焚烧处理的条件。公司随即对原VOCs装置进行改造,将尾气由现场高点排气筒放空改为排入锅炉送风机入口处。锅炉送风机入口流量约160 000 m3/h,远大于VOCs尾气3 500 m3/h的送风量,VOCs尾气经过引风机入口空气稀释后,挥发性有机物体积分数远远小于0.01%,进入锅炉炉膛焚烧处理可行。为了保证尾气安全进入锅炉焚烧,工艺上进行了如下处理:①将现有VOCs引风机与排气筒之间管道进行改造。排气筒进口增加电动阀,拆除光催化处理装置,尾气经水洗后直接进入生物除臭装置,经新增风机加压后通过管道送往锅炉送风机入口。②甲醇装置VOCs尾气至尾气总管管道加装电动调节阀,尾气总管进口设置可燃气体在线检测装置,对VOCs尾气进行检测。当可燃气体浓度超过爆炸下限的25%时,联锁停新增风机,关闭风机出口阀,切断往锅炉方向的送气管路,开去现场烟囱阀门进行紧急排空,确保锅炉燃烧安全。③在尾气总管后增设一台风机。由该风机将尾气送至锅炉送风机进风口,生物除臭出口主管道设置可燃气体在线检测装置,并在主管道上设置快速切断阀和阻火器。流程简图如图1所示。

图1 装置改造流程简图

3 安全控制

如果空气中可燃气体浓度达到其爆炸下限值时,这个场所可燃气环境爆炸危险度就达到100%LEL;如果可燃气体含量只达到其爆炸下限的10%,这个场所此时的可燃气环境爆炸危险度为10%LEL。对于VOCs治理项目,VOCs的爆炸下限值<25%,才可确保废气处理设备的稳定运行。常见几种VOCs尾气爆炸上下限见表1。

4 结论

尾气经过加压送锅炉焚烧,使尾气中的有机气体转化为水和二氧化碳后无害排放,对现工艺流程无安全影响。新尾气管线投用后没有对VOCs系统正常运行造成影响,锅炉排放尾气中的SO2<100 mg/Nm3、NOx<100 mg/Nm3、颗粒物<120 mg/Nm3,完全满足国家最新环保标准的要求。同时甲醇装置现场环境符合GB 31571—2015《石油化学工业污染物排放标准》、DB13/2322—2016《工业企业挥发性有机物排放控制标准》、DB61/T 1061—2017《挥发性有机物排放控制标准》及其他相关标准,非甲烷总烃的具体检测方法为HJ/T38(固体污染源排气中非甲烷总烃的测定气相色谱法),检测器有明显响应的除甲烷外碳氢化合物的总称(以碳计),最终实现对空排放的尾气中非甲烷总烃含量≤60 mg/m3。现场异味得到消除,彻底消除厂区周边异味,积极改善生产装置的生态环境,达到环保目的。