微织构刀具超声振动辅助加工切削性能仿真研究*

□ 王 亮 □ 雷亚江 □ 牛玉艳

兰州工业学院 机电工程学院 兰州 730050

1 研究背景

超声椭圆振动切削最早由Shamoto等[1]提出。相对于普通切削,超声椭圆振动切削由于自身特定的运动轨迹而具有优良的材料去除特性,包括使金属材料呈现镜面心[2]、延长刀具的使用寿命[3]、抑制毛刺[4]等方面。

在实际加工中,超声椭圆振动切削轨迹形状受两相激励相位差、振幅、刀具形状和进给量等影响,进而会影响到加工质量[5]。

在刀具磨损机理中,切削力和切削温度是影响刀具磨损的主要因素,减小切削力、降低切削温度可以有效延长刀具寿命。

仿生学和摩擦学的研究表明,具有一定非光滑形态的动植物表面能够实现减摩、抗粘附、提高耐磨损性等良好的摩擦学性能,由此给科学家研究切削加工时刀具和切屑之间的减摩提供了新途径,刀具表面织构技术应运而生[6]。

超声椭圆振动切削技术可以延长刀具使用寿命,改善切削性能。微织构刀具可以减小刀具和切屑之间的摩擦因数,改善润滑性能,降低切削温度,减小切削力,延长刀具使用寿命。

当前,针对超声椭圆振动和微织构双效应的切削研究仍较少,由此笔者对微织构刀具超声振动辅助加工切削性能进行仿真研究,分析振动频率和振幅条件对微织构刀具切削性能的影响。

2 建模

2.1 微织构刀具模型

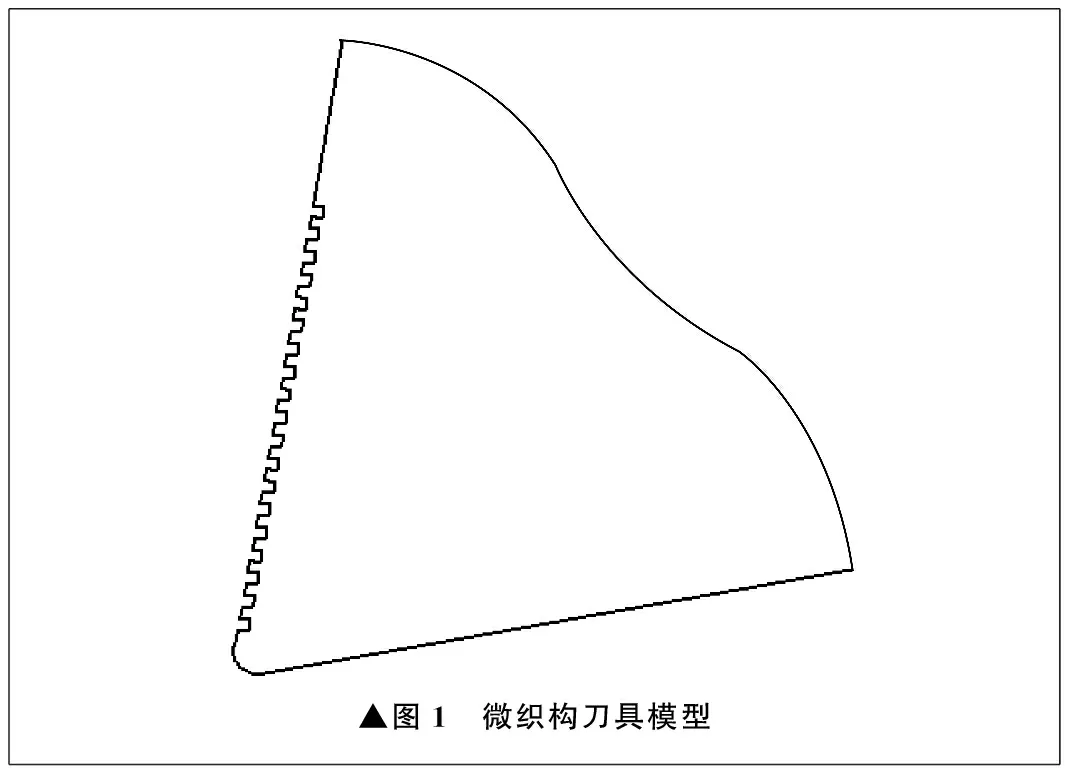

AdvantEdge软件可以实现切削、铣削、钻削的二维和三维仿真加工[7],能够导入第三方软件建立的刀具模型进行仿真,输出切削力、切削温度、表面残余应力、刀具磨损等数据,为广大研究人员和企业技术人员开展切削加工研究和试验提供了仿真便利。笔者应用AdvantEdge软件进行仿真研究,在AdvantEdge软件中进行二维车削仿真试验,导入DXF文件格式刀具模型。在CAXA软件中建立微织构刀具模型,刀具材料为软件自带的Carbide-General硬质合金刀具。微织构参数见表1[8],微织构刀具参数见表2,微织构刀具模型如图1所示。

表1 微织构参数

表2 微织构刀具参数

▲图1 微织构刀具模型

2.2 超声椭圆振动切削模型

超声振动辅助加工可以延长刀具寿命,增加切屑,减小切削力。在AdvantEdge软件中,对超声振动辅助加工进行参数设置,刀尖运动轨迹表达式为:

(1)

式中:Ax为X轴方向的振幅;Ay为Y轴方向的振幅;Fx为X轴方向的振动频率;Fy为Y轴方向的振动频率;t为时间;Tx为X轴方向的初始角度;Ty为Y轴方向的初始角度。

超声振动参数见表3,刀尖超声振动轨迹如图2所示。

表3 超声振动参数

▲图2 刀尖超声振动轨迹

对刀尖运动轨迹表达式进行求导,并与切削速度v叠加,得到刀尖速度表达式为[9]:

(2)

当刀具在切削方向上的最大振动速度大于切削速度时,刀具会与切屑及工件分离,由此降低切削温度,减小切削力。超声振动刀具速度曲线如图3所示。通过图3可以发现,刀具速度有正有负,呈周期性变化。当刀具速度为负时,刀具与切屑分离。

▲图3 超声振动刀具速度曲线

2.3 刀具模型导入

在CAXA软件中绘制得到的刀具模型文件类型为DXF,文件名与在AdvantEdge软件中建立的仿真过程文件名一致,并且与分析文件存储在同一个文件夹中。刀具模型文件导入AdvantEdge软件后,可以在DXF Tool Viewer窗口查看导入的刀具形状,并对网格尺寸进行设置。设置刀具模型网格尺寸时,由于刀具织构间距为0.01 mm,且刀具网格尺寸比织构间距小,因此设置最小网格尺寸为0.005 mm。刀具模型网格尺寸设置完成以后,进行网格划分。刀具模型网格划分完成以后,可以在Tool Mesh Viewer窗口中查看网格划分情况,然后在Custom Tool Editor窗口中对刀具模型进行边界约束。

2.4 切削模型

建立二维切削模型,工件长度为5 mm,高度为2 mm,材料为Ti6Al4V。Ti6Al4V属于典型难加工金属材料,对刀具的切削性能要求较高,对刀具切削性能进行研究具有很好的应用价值[10]。采用硬质合金刀具,切削参数见表4,建立的切削模型如图4所示。

表4 切削参数

▲图4 切削模型

3 仿真分析

分为二维普通刀具切削、二维微织构刀具切削、二维普通刀具超声振动切削、二维微织构刀具超声振动切削四种情况进行仿真,切削参数一致,对比分析切削温度、切削应力、切削力的变化情况。

3.1 切削温度

在切削过程中,切削热的产生原因主要有两方面。一方面是切削层金属、切屑和工件表面层金属的弹性变形和塑性变形,另一方面是切屑与前刀面、后刀面与工件之间所消耗的摩擦功。切削热由切屑、刀具、工件和周围介质传出[11]。四种情况刀具峰值温度随时间变化曲线如图5所示。由图5可以发现,二维普通刀具切削时刀具峰值温度最高,二维微织构刀具超声振动切削时刀具峰值温度最低。在二维普通刀具切削过程中,刀具峰值温度为670 ℃。在二维普通刀具超声振动切削过程中,刀具峰值温度为640 ℃。振动加工时,刀具振动速度是周期性的,由前文分析可知,刀具最大振动速度大于切削速度,刀具与切屑有周期性分离,会降低切削温度。在二维微织构刀具切削过程中,刀具峰值温度为550 ℃。刀具前刀面的微织构结构增大了传热面积,加之刀具是热的良导体,有利于切削热的传导。另一方面,微织构可以减小前刀面与切屑之间的摩擦因数,减小发热量,由此二维微织构刀具切削过程中刀具峰值温度比二维普通刀具切削过程低。在二维微织构刀具超声振动切削过程中,刀具峰值温度为520 ℃,是四种情况中最低的,说明微织构结构和超声振动加工双效应可以显著降低切削温度。

▲图5 刀具峰值温度随时间变化曲线

四种情况刀具切削温度分布如图6所示。对比二维普通刀具切削和二维微织构刀具切削,发现微织构结构可以有效降低刀具切削温度,减小高温区域。对比二维普通刀具切削和二维普通刀具超声振动切削、二维微织构刀具切削和二维微织构刀具超声振动切削,发现超声振动加工可以降低刀具切削温度,缩小高温区域,但是效果不如微织构结构。当微织构结构和超声振动加工同时作用时,刀具切削温度最低,高温区域也最小。

3.2 切削力

在二维切削过程中,切削力可以沿X轴方向和Y轴方向分解[12]。四种情况切削力随时间变化曲线如图7所示。由图7可以发现,二维普通刀具超声振动切削和二维微织构刀具超声振动切削过程中,切削力相比二维普通刀具切削和二维微织构刀具切削有明显减小,说明超声振动加工可以有效减小切削力,而微织构结构对切削力的影响则不是很明显,原因可能为摩擦因数设置时采用系统默认值,忽略了微织构结构对摩擦因数的影响。

▲图6 刀具切削温度分布▲图7 切削力随时间变化曲线

3.3 切削应力

四种情况切削应力分布如图8所示。在二维普通刀具切削过程中,切削应力最大值为3 949 MPa,高应力区域较大。在二维普通刀具超声振动切削过程中,切削应力最大值为2 760 MPa,高应力区域相比二维普通刀具切削明显减小,说明超声振动加工可以减小切削应力。在二维微织构刀具切削过程中,切削应力最大值为4 540 MPa,相比二维普通刀具切削有所增大,原因是微织构结构使刀具前刀面存在截面突变,会产生应力集中。二维微织构刀具切削的高应力区相对二维普通刀具切削有所减小。在二维微织构刀具超声振动切削过程中,切削应力最大值为2 006 MPa,高应力区是四种情况中最小的,说明超声振动加工和微织构结构都可以减小切削应力。通过对比可知,超声振动加工对减小切削应力的作用相比微织构结构更为明显,两者共同作用时,切削应力最大值和高应力区都是最小的。

▲图8 切削应力分布

4 结论

在相同刀具参数和切削参数条件下,笔者通过仿真普通刀具和微织构刀具在正常切削和超声振动辅助加工时切削温度、切削力、切削应力的变化情况,分析超声振动辅助加工和微织构结构对切削温度、切削力、切削应力的影响,得出如下结论:

(1) 超声振动辅助加工可以降低普通刀具和微织构刀具的峰值温度,并且可以缩小刀具高温区域;微织构结构能够明显降低刀具峰值温度,缩小刀具高温区域;微织构结构对切削温度的影响相比超声振动辅助加工更为明显;

(2) 超声振动辅助加工可以有效减小切削力,微织构结构对切削力的影响则较小;

(3) 微织构结构可以改善切削应力分布,减小切削应力最大值;超声振动辅助加工可以有效减小高应力区,并且减小切削应力最大值;

(4) 微织构结构和超声振动辅助加工同时作用时对切削温度、切削力、切削应力的影响明显大于采用单一方法,微织构结构和超声振动辅助加工双效应可以有效降低切削温度,减小切削力和切削应力。