硅微粉对环氧塑封料的影响

侍二增,崔 亮,李云芝,蒋小娟

(江苏华海诚科新材料有限公司,江苏 连云港222047)

环氧塑封料又称环氧模塑料(EMC:Epoxy Molding Compound),自从1972年美国莫顿(Morton)公司推出Polyset 410B以来,环氧模塑料在集成电路封装中一直占据主要地位。因为它适用于大规模生产,成本低,而且可靠性较高。通常环氧模塑料由环氧树脂、固化剂、促进剂、无机填料、偶联剂以及应力吸收剂等十几种组分配制而成。环氧树脂体系用作封装材料有许多优点:粘接性优良,耐腐蚀性强,无固化副产物,电性能优异,耐热性好,固化收缩率很低,吸湿性弱,灵活性好。因此,约有97%以上的半导体器件已采用环氧模塑料封装,其中包括晶体管、功率器件、集成电路。

构成半导体集成电路器件的材料很多,如:硅芯片、表面钝化膜、引线框架等,它们与环氧塑封料的热膨胀系数相差很大。加热固化时,因热膨胀系数的差异而使器件内部产生热应力。应力的存在会导致几个方面的不良后果:①塑封料开裂;②表面钝化膜开裂,铝布线滑动,电性能变坏;③界面处形成裂缝,耐湿性变差;④封装器件翘曲。影响热应力大小的因素有弹性模量E、玻璃化转变温度、热膨胀系数。因此降低内应力一直是环氧塑封料行业中人们普遍关心的问题。环氧树脂的热膨胀系数大约为6.0×10-5,而二氧化硅的热膨胀系数是6.0×10-7,两者相差100倍。使用无机填料可以有效地降低环氧塑封料的热膨胀系数。

本文研究了采用不同类型硅微粉并改变配比对冲击强度的影响,同时采用DMA(Dynamic mechanical analysis动态机械分析仪)测试了环氧塑封料高温模量的变化。

1 试验

1.1 试验原材料

选用中位粒径为11 μm的球形硅微粉D,中位粒径为9 μm的熔融硅微粉E,中位粒径为8 μm的结晶硅微粉F,中位粒径为1.0 μm的超细球形硅微粉G进行了六组试验。使用的主要原材料及其生产厂家如表1所示。

表1 试验用主要原材料及生产厂家

1.2 试验方法及其测试

将EOCN型环氧树脂、XYLOK型酚醛树脂、催化剂(TPP)、脱模剂(巴蜡)、偶联剂(KH560),着色剂(炭黑)及填料按质量比称量后放入高速搅拌器中,以250 r/min的速度搅拌0.5 h,取出后使用双螺杆挤出机在24 r/min的加料速度和240 r/min的挤出转速下进行挤出,挤出后立即在冷却带上进行冷却,粉碎后放入冷库进行保存,之后按照SJ-T 11197-2013环氧模塑料的行业标准进行凝胶时间、流动长度、溢料、TMA、冲击强度等试验测试,使用DMA的三点弯曲法进行模量等相关参数的测试。

2 结果与讨论

2.1 试验方案

表2为填料含量84%、其它树脂及其添加剂完全相同时,不同填料配比情况。

表2 不同硅微粉配比情况

表3为本次全因子试验的测试结果。

表3 不同硅微粉配比的测试结果

从表3可以看出,所有样品的室温储能模量均在20 GPa到23 GPa,基本上没有太大变化。这是由于环氧塑封料的填料含量为84%,在这个条件下,室温储能模量基本上由填料控制,不同填料配比对其影响较小。而高温下的储能模量、损耗模量的峰值、损耗角正切的峰值及冲击强度受到填料配比的影响较大。

2.2 用曲线图来分析不同硅微粉配比对胶化时间和流动长度的影响

胶化时间和流动长度的曲线图分别如图1、图2所示,由图1、图2可以看出,随着填料D添加比例的增加,胶化时间变短和流动长度变长,材料具有较好的流动性能;填料E的加入量对胶化时间和流动长度的影响不大;填料F的加入量对胶化时间的影响不大,但是随着填料F比例的增加,流动长度明显下降;填料G的加入增加胶化时间和流动性略有上升。

图1 胶化时间曲线图

图2 流动长度曲线图

2.3 用折线图来分析不同硅微粉配比对DMA的高温模量的影响

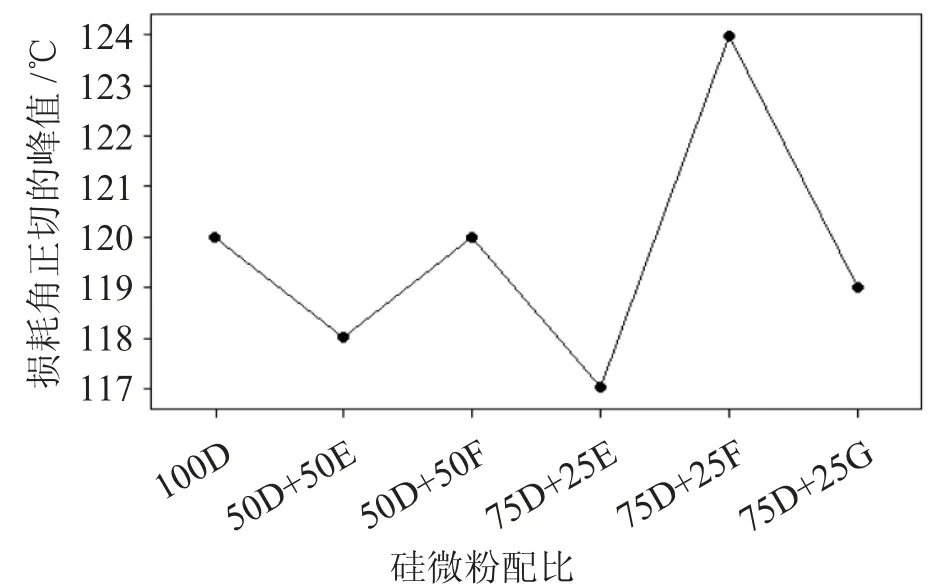

由表3和图3~图7所示的曲线图可以看出,随着熔融硅微粉E的加入,环氧塑封料的DMA高温模量(175℃和260℃)略有升高;随着结晶硅微粉F的加入,其DMA高温模量波动不明显;随着超细球形硅微粉G的加入,其DMA高温模量明显下降。

图3 DMA测试的260℃的储能模量曲线图

图7 损耗角正切tanδ值的曲线图

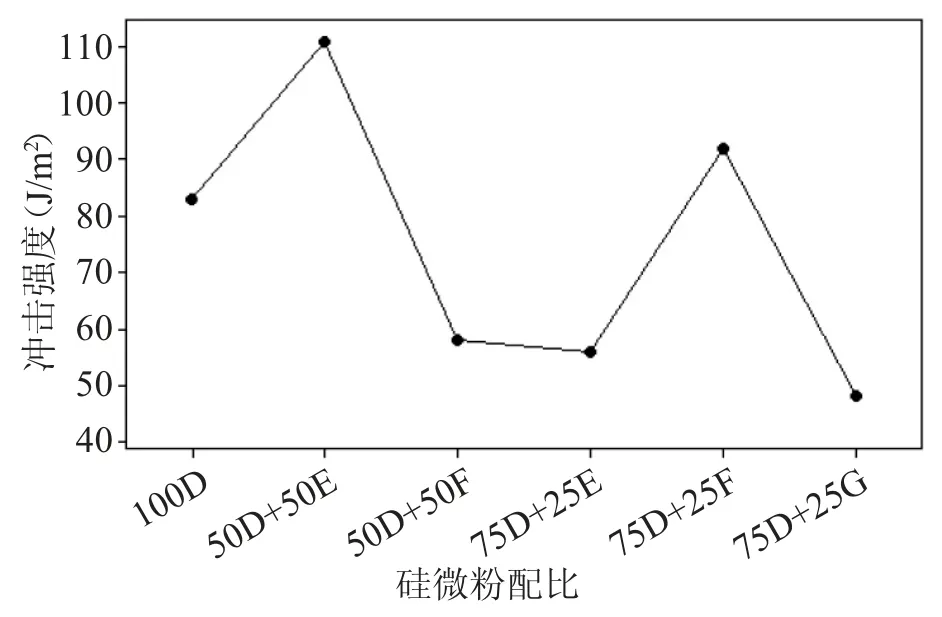

2.4 用曲线图来分析不同硅微粉配比对冲击强度的影响

由表3和图8可以看出,在熔融硅微粉E加入量为25%时,冲击强度为56 J/m2,而当熔融硅微粉E加入量为50%的时候,冲击强度升高到了111 J/m2;在结晶硅微粉F的加入量为25%时,冲击强度升高到了92 J/m2,而当结晶硅微粉F的加入量为50%时,冲击强度反而降低到了58 J/m2;随着超细球形硅微粉G的加入,冲击强度有明显下降。

图4 DMA测试的175℃的储能模量曲线图

图5 DMA测试的室温的储能模量曲线图

图6 损耗模量的峰值曲线图

图8 冲击强度的曲线图

3 结束语

不同类型硅微粉的配比会影响环氧塑封料的胶化时间、流动长度、DMA高温模量和冲击强度,在相同填料含量条件下,球形硅微粉的使用量增加,会使得环氧塑封料流动性能增强,但结晶硅微粉的加入量太多,会使塑封料的熔融黏度增加,流动性能急剧下降,对集成电路的金引线有冲击,进而影响集成电路的可靠性。使用球形的环氧塑封料具有较低的热膨胀系数、较好的流动性能和较高的冲击强度。总之,如何协调填料种类、含量、颗粒形状、尺寸及分布是评价环氧塑封料优异的一个重要方面,在很多情况下需要根据不同的封装形式以及可靠性要求,合理搭配使用不同类型的硅微粉。