Ni含量对Y-Mg-Ni基合金储氢性能的影响*

姚继伟,季燕全,雍 辉,王 帅,胡季帆,张羊换

(1. 太原科技大学材料科学与工程学院,太原 030024; 2. 北京亿华通科技股份有限公司,北京 100192;3. 钢铁研究总院功能材料研究所,北京 100081)

0 引 言

随着人类的发展,能源成为了近年来的一个重要课题。目前使用的能源广泛来源于化石燃料,如煤、天然气、石油等。然而,化石燃料是有限的、不可再生的,并且其在燃烧后会释放出大量的温室气体,造成严重的环境污染[1],导致全球环境日益恶化。因此人们对绿色洁净能源进行了大量的研究,来寻找新的无污染能源来替代化石燃料。新能源包括风能、水力、太阳能、核能、氢能等,其中氢是最有前途和最理想的能源之一,因为它储量丰富,能量密度高(142 MJ/kg,是汽油的3倍),并且是它的燃烧产物是水,不会对环境带来危害[2]。因此,氢能是目前最为理想的无污染能源。然而,由于氢气有着低密度、高挥发性、可燃性的特点,需要寻找一种紧凑、高效、安全的储氢技术来确保氢气在实际中的应用[3]。在车载储氢领域,现有的储氢材料包括金属间化合物、多种氢化物以及镁基合金等储氢能力无法达到美国能源部(DOE)规定的技术指标[4]。与传统的压缩或液化系统相比,固态储氢系统具有操作条件适宜、能源效率高、循环稳定性好、安全性高、成本低等特点[5]。固态储氢材料,包括物理吸附剂和化学储氢材料,在过去几十年得到了广泛的研究[6]。由于镁的贮氢容量大、比重低、成本低,人们对其作为车载储氢材料进行了大量的研究[7]。然而,镁基合金本身所具有的动力学和热力学方面的缺陷,成为了限制镁基合金在实际应用中进一步发展的壁垒。近年来,人们对提高镁基合金储氢性能进行了大量的探索,主要集中在降低氢脱附温度和提高加氢/脱氢速度两个方面[8]。一是使Mg颗粒尺寸减小,比如通过机械球磨的方式来降低晶粒尺寸。二是加入催化元素,形成固溶体或金属间化合物以及具有催化作用的Mg基复合材料[9]。在过去的几十年里,由于合金化方法的简单易操作性,所以它比其他方法更适合应用于工业领域。因此,用Mg与各种过渡金属(TM)合金化来作为改善Mg基合金储氢性能的途径得到了广泛的研究。结果表明,TM不仅能通过改变MgH2的生成焓[10]来降低MgH2的热力学稳定性,而且能增强MgH2的吸脱附动力学。Mg - TM合金的一个典型例子是Mg2Ni,其标准焓(64 kJ/mol H2)低于纯Mg,在523 K的温度条件下释放H2[11],不幸的是,可逆储氢容量降低到了3.6%(质量分数)。Ni含量的降低导致多相结构的形成,基体中形成的多相结构可以为氢的吸收和解吸动力学性能提供有利因素[10]。此外,对其他Mg - TM (TM:Ti,Zr,V,Fe,Ru,Co,Rh,Ni,Pd,Cu,Ag,Mo)合金[12]也进行了全面的研究,发现Mg基合金的储氢性能有了显著的改善。Mg与稀土(RE)元素的合金化可以增强储氢动力学,这主要是由于稀土元素的加入引起的结构修饰以及稀土氢化物的催化作用[13]。原位形成的纳米级稀土氢化物(REHx)引入了更多的界面通道,提高了氢在合金中扩散速率,因此稀土镁合金也比纯Mg有着较好的储氢动力学性能。稀土氢化物的这种催化作用被解释为氢泵效应[14]。最近,Yang等[15]报道,适量的Y合金化可以显著加快Mg合金的储氢动力学性能,这与细层状共晶组织相界面的增加和原位形成的纳米级YH2粒子有关。稀土元素和TM元素的联合添加是改善Mg基合金储氢性能的更有效途径[16]。显然,稀土氢化物的含量将是决定其性能的关键因素。但是,稀土元素的加入过多会导致合金有效储氢容量的降低。因此,我们希望在不损失储氢容量的前提下通过共掺杂不同的过渡元素来进一步增强稀土氢化物的催化作用,从而提高合金的储氢性能。采用球磨法制备的纳米Mg-Y-C-Ni复合材料在373 K[17]条件下,在1 min内可吸收约5%(质量分数)的氢气:然而,它的使用受到其固有缺点的限制,不适合大规模生产。Ni对镁基材料的吸氢性能的积极影响已被很好地研究[10]。本研究主要研究了不同的Ni含量对铸态Y5Mg95-xNix(x=5,10,15)合金显微组织特征和储氢性能的影响,测试了不同Ni含量的合金在不同温度下的吸脱氢动力学和热力学性能,结果发现Ni含量的升高可以明显提升合金的储氢动力学,但对合金的热力学性能没有太大的影响。

1 实 验

1.1 材料制备

选用纯度不低于99.5%的纯Mg、Y、Ni铸锭作为原料,采用真空感应熔炼法成功制备了标称成分为Y5Mg95-xNix(x=5、10、15)的合金。合金的总质量为1 kg,熔炼过程中用中频电源和感应线圈加热,并向炉中通入氩气来防止合金氧化。合金熔融后倒入铁制模具中冷却到室温,然后将得到的合金锭机械粉碎至颗粒度小于200目的粉末。为了便于表述,将不同Ni含量的合金分别标记为试样:Ni5、Ni10和Ni15。

1.2 结构表征

通过X射线衍射仪(XRD,使用Cu - Kα辐射,扫描速率为2 °/min)对合金的相组成进行测量,并使用Jade软件,对相的种类和成分进行了计算机辅助鉴定。合金铸锭的微观结构由TESCAN GAIA-3场发射扫描电子显微镜(SEM)及其配有的能量色散光谱仪(EDS)进行表征。通过高分辨率透射电子显微镜(HRTEM)和相应的氢化样品的电子衍射(ED)图对合金的微观结构和结晶状态进行表征。

1.3 储氢测量

通过与加热炉(控温精度为±1 ℃)连接的半自动Sievert型装置,来表征样品的储氢性能,包括活化性能、压力-组成-等温曲线(PCI)、吸氢动力学和脱氢动力学。测试样品的质量为0.5克。为确保测量前的氢气气氛,对反应器进行抽真空,用高纯氢气(99.999%)多次冲洗。在此之后,样品在633 K的环境下进行5个循环的完全氢化和脱氢,以确保完全激活。在初始氢压3 MPa条件下,373~633 K温度范围内,进行了等温吸氢动力学测量。然后在初始氢压为1×10-4MPa条件下,573~633 K温度范围内,进行了等温放氢动力学测量。样品的PCT图在573 K和633 K温度下测量。

2 结果与讨论

2.1 微观结构

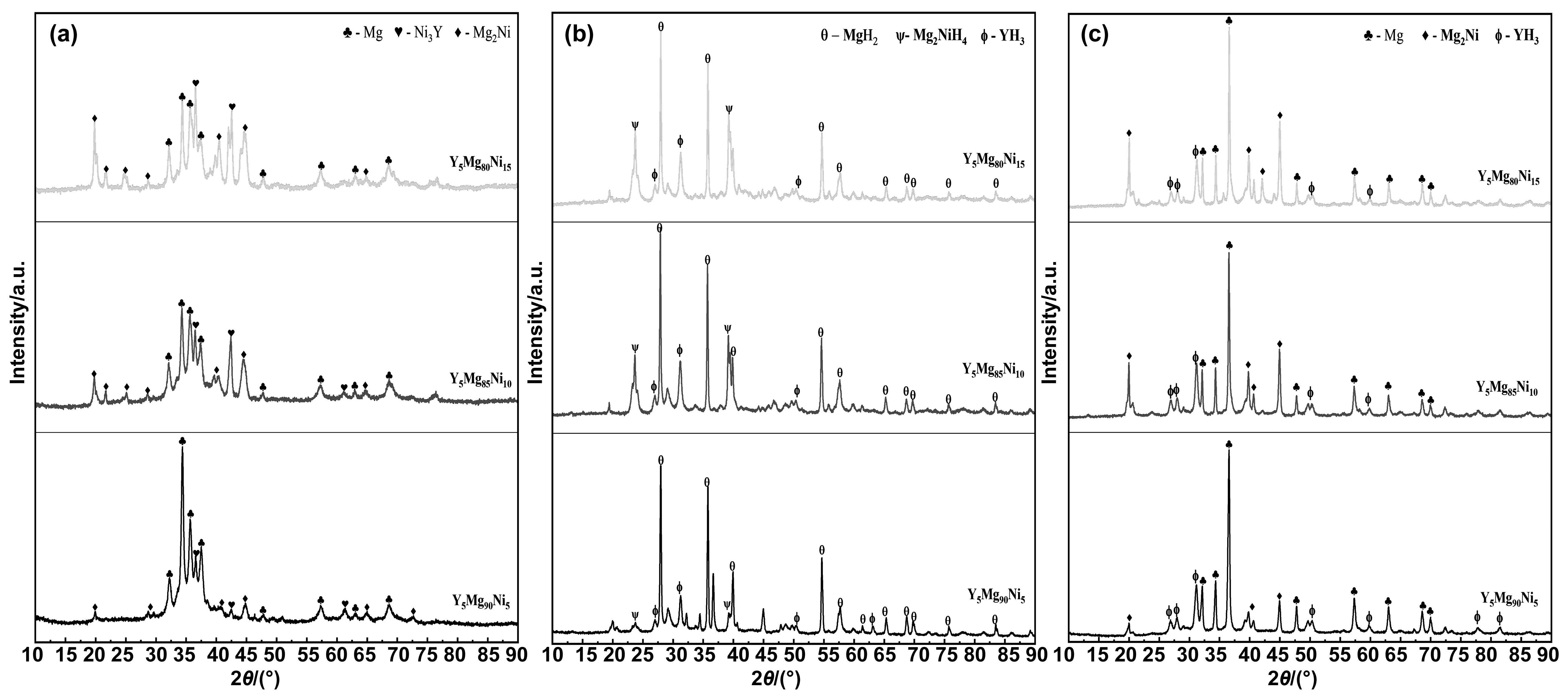

通过XRD来分析不同Ni含量铸态Y5Mg95-xNix合金的相组成成分,结果如图1(a)所示。从图中可以看出,虽然3种样品的Ni含量不同,但他们的相组成是一样的,都是由Mg、Ni3Y和Mg2Ni 3种相组成,且都有着明显的衍射峰,表明合金有着较好的结晶度。不同的是,在Y5Mg90Ni5试样中,Mg相衍射峰的峰值强度较强,Ni3Y相次之,Mg2Ni相较弱,可以看出Ni对Y的亲和力强于对Mg的亲和力。比较图中不同Ni含量的合金XRD图谱可以看出,随着Ni含量的增加,Mg相的衍射峰强度逐渐降低,Mg2Ni相和Ni3Y相明显增加。图1(b)为样品氢化后的衍射图,可以看到衍射峰有明显的不同,图中包含了MgH2、Mg2NiH4和YH33种相成分。与图1(a)相比,图1(b)中的衍射峰有明显的变宽是由于氢化作用产生的细胞体积膨胀和应力。由于H原子半径比合金晶格的四面体或八面体的孔隙大很多,所以当H原子进入晶格孔隙中时,不可避免的使晶格应力和单位晶胞的体积增大。根据Antisari等的研究[18],与氢气反应后,镁的单元格体积会增加。随着晶胞体积的变化,晶格畸变将产生许多晶格缺陷,包括空位和位错,对于提升储氢能力是非常有利的。从图1(c)中可以看出,氢化后的样品在完全脱氢之后,由Mg、Mg2Ni和YH33种相组成。且YH3相的峰值强度与图1(b)中相同,说明YH3并不参与脱氢反应。

通过XRD分析可知,合金吸氢过程中的化学反应如下:

Mg+H2→MgH2

(1)

Mg2Ni+H2→Mg2NiH4

(2)

Ni+Mg+H2→YH3+Mg2NiH4

(3)

合金脱氢过程中的化学反应如下:

MgH2→Mg+H2

(4)

Mg2NiH4→Mg2Ni+H2

(5)

合金与H2的可逆反应为Mg+H2↔MgH2和Mg2Ni+H2↔Mg2NiH4。YH3由于稳定性较高所以不参与循环反应。

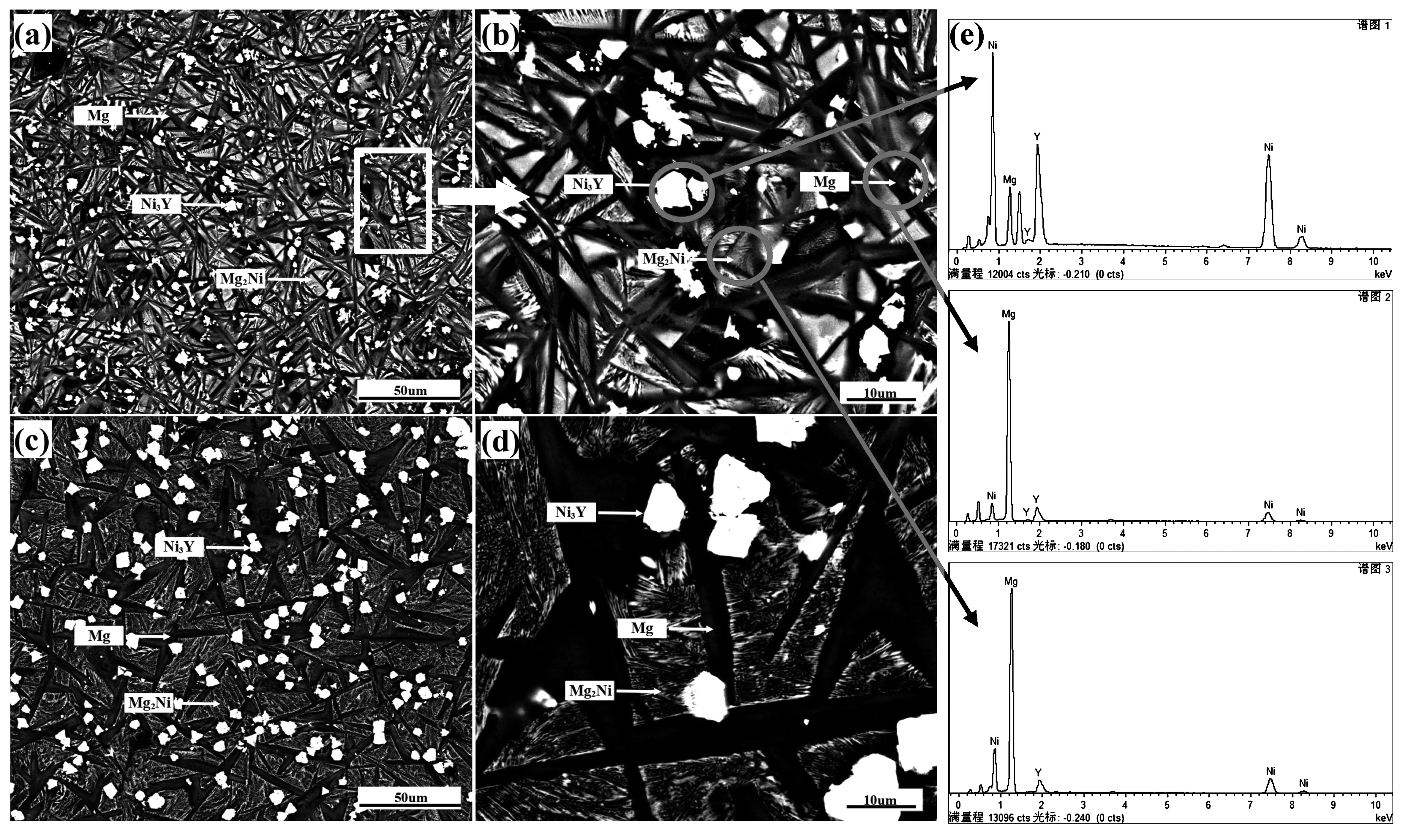

图2为铸态Y5Mg95-xNix合金的SEM图像(背散射电子图像)。可以明显地看出所有的试样合金都有一个多相结构。从图2(a)中可以看出,合金包含3种主要成分:黑色长条棒状区域,明亮块状区域和阴影区域。图2(e)为合金的EDS分析谱图,再结合XRD结果可确定,明亮的块状区域为Ni3Y相,棒状区域为Mg相,阴影区域为Mg2Ni相。即使基体中Ni含量不同,但相组成成分是一样的。比较图2中的(a)和(c)可以看出,随着Ni含量的增加,Ni3Y相明显增多且均匀分布在基体中,与此同时图(a)中的代表Mg相的长条棒状结构转变成了图(c)中的粗针状结构,且数量也明显的减少了。图(b)和图(d)为选中区域的放大图像,可以看出,后者的阴影部分区域更加连续、面积变大并且出现了纳米级的层状结构,表明随着Ni含量的增加,更多的Mg与Ni结合形成了更多的Mg2Ni相。有文献报道,片状共晶结构可以在合金吸氢和解析过程中为氢气扩散提供有效途径[13]。随着Ni含量的增加,明显地改变了合金的微观结构,并未改变相的组成,Ni的加入使3种相的分布更加均匀,提升了合金的吸放氢性能。用HRTEM进一步分析了氢化后合金的显微组织。

图1 铸态Y5Mg95-xNix(x)=5、10、15)的XRD谱图:(a)吸氢前,(b)吸氢后,(c)脱氢后Fig.1 XRD patterns of as-cast Y5Mg95-xNix(x=5, 10, 15) (a) before hydrogenation, (b) after hydrogenation and (c) after dehydrogenation

图2 铸态Y5Mg85Ni10和Y5Mg80Ni15的SEM图像,以及EDS谱图,(a),(b)为Ni10合金,(c),(d)为Ni15合金Fig.2 SEM images and EDS spectra of as-cast Y5Mg85Ni10 and Y5Mg80Ni15. (a),(b) Ni10 alloys, (c), (d) Ni15 alloys

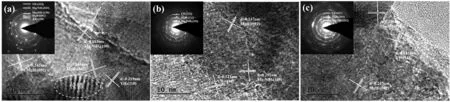

图3为氢化Ni5、Ni10和Ni15样品的HRTEM图像和相应的ED谱图。很明显,所有合金都表现出等轴纳米晶体结构。在图中可以清楚地看到一些晶体缺陷,包括晶界、相界、晶格畸变区、位错等。氢化后的样品,晶体缺陷密度,尤其是晶格畸变区增加,出现了很多位错。这主要是由于H原子半径比合金晶格的四面体或八面体的孔隙大很多,所以当H原子进入晶格孔隙中时,不可避免的使晶格应力和单位晶胞的体积增大,从而导致合金出现了缺陷。虽然3种合金中的Ni含量不同,但图中所示的晶格以及相应的ED衍射环也可以看出,合金中都包含了MgH2、Mg2NiH4和YH3这3种成分,这3种相共存,与XRD结果一致。值得注意的是,这些具有这种纳米级的复合材料微结构可能有利于氢气的吸收和解吸动力学,这可能是由于氢气在合金颗粒中的扩散距离缩短[19]。

图3 铸态Y5Mg95-xNix(x=5、10、15)合金氢化后的HRTEM显微照片及相应的EDS图:(a)Ni5合金、(b)Ni10合金,(c)Ni15合金Fig.3 HRTEM micrographs and EDS images of as-cast Y5Mg95-xNix(x=5, 10, 15) alloy after hydrogenation: (a) Ni5 alloy, (b) Ni10 alloy, (c) Ni15 alloy

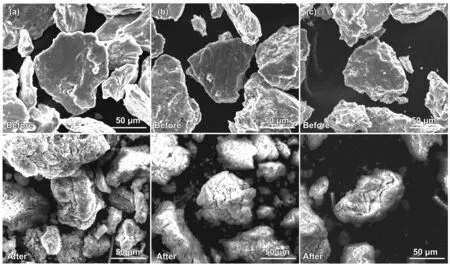

图4为铸态Y5Mg95-xNix(x=5,10,15)合金加氢活化前后的SEM形貌图,从图4(a)中可以看出初始合金试样颗粒形状不规则,裂纹很少,棱角分明,表面比较光滑,平均颗粒尺寸在30~100 um范围内。当加氢之后,合金有破碎的迹象,表面变得非常粗糙,产生了很多的裂纹,且平均尺寸也增大了。这主要是由于氢化过程中,当H原子进入晶格孔隙中时,不可避免的使晶格应力和单位晶胞的体积增大。根据Antisari等的研究[18],与氢气反应后,镁的单元格体积会增加。随着晶胞体积的变化,晶格畸变将产生许多晶格缺陷,包括空位和位错。观察图4(b)和(c)可以看出,随着Ni元素的加入,初始状态的合金颗粒有明显的变小,这表明Ni的加入有细化晶粒的作用。合金颗粒得到了细化,这使得合金的比表面积增加,进而增加了H2与合金的接触面积,同时为H2的扩散提供了路径,提高了合金的吸放氢动力学。

图4 铸态Y5Mg95-xNix(x=5,10,15)合金在加氢活化前后不同状态的SEM图:(a)Ni5合金;(b)Ni10合金;(c)Ni15合金Fig.4 SEM images of as-cast Y5Mg95-xNix(x=5, 10, 15) alloy in different states before and after hydrogenation activation: (a) Ni5 alloy, (b) Ni10 alloy, (c) Ni15 alloy

2.2 吸氢动力学

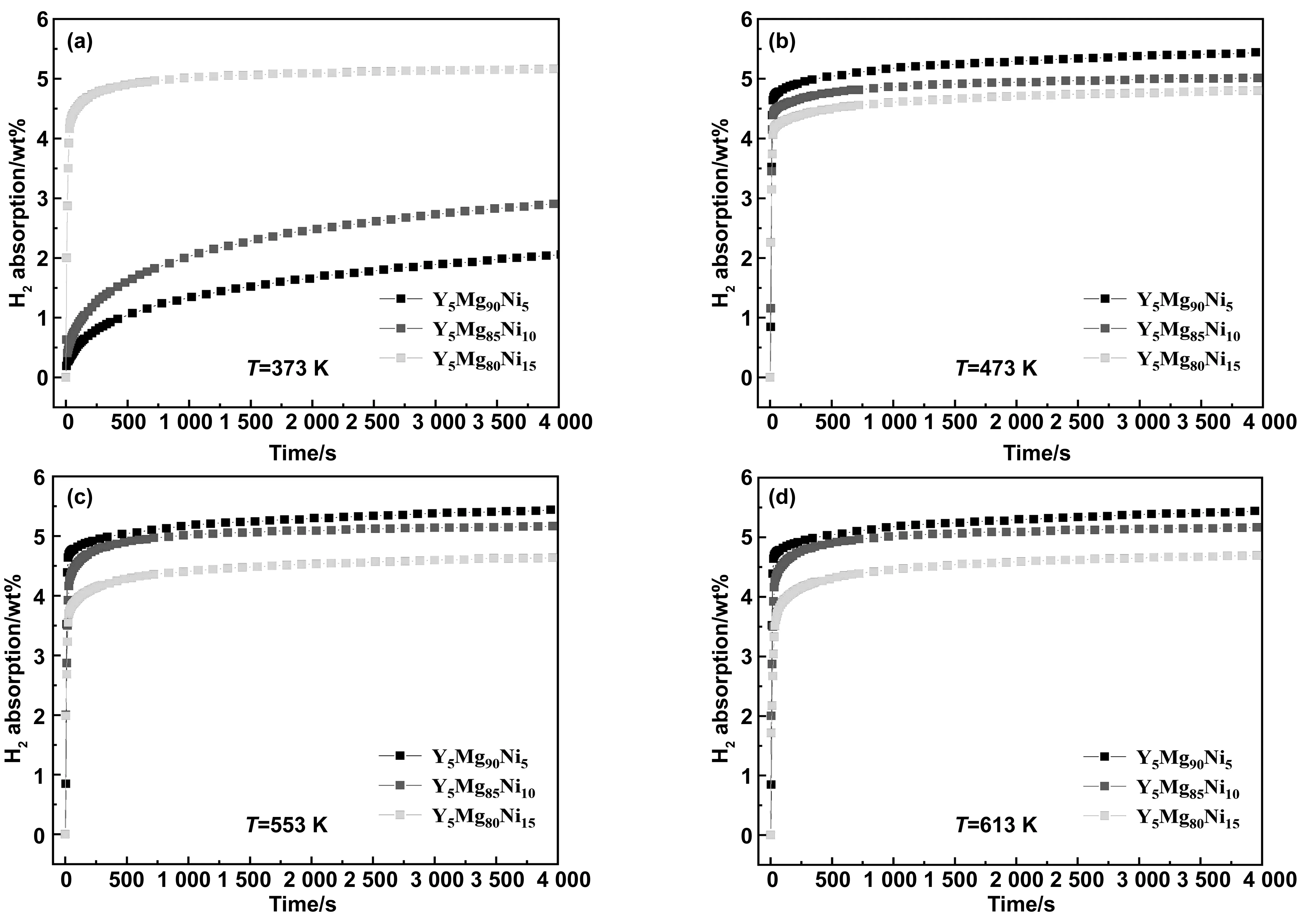

不同Ni含量的合金首先在633 K温度下进行5次吸放氢活化处理,使合金完全活化,然后在不同温度下对合金的吸氢动力学进行测试。图5显示了3种合金在373、473、553和613 K,初始氢压为3 MPa下的等温吸氢动力学性能。从图中可以看出,当温度较低时,温度是影响吸氢速率的一个重要因素,随着温度的升高,吸氢速率明显加快。当温度高于473 K时,所有样品都表现出良好的储氢动力学,这是因为氢气在合金中的扩散速率足够快[9],并不会影响吸氢动力学,而Ni15合金中Mg含量相对变少,可逆储氢能力下降,导致合金的吸氢量降低。图5(a)为3类合金在373 K温度下的吸氢曲线,可以看出,Ni含量的升高对合金在低温下的吸氢速率有很大的提升。从图5(d)可以发现,随着温度的升高,对合金的吸氢速率不再有明显提升。Ni5、Ni10和Ni15合金的最大吸氢量分别为5.52、5.19和4.69%,这种现象是因为随着Ni的加入,Mg的含量降低导致合金的吸氢量降低。根据上述结果,很明显增加Ni的含量会明显促进合金的吸氢动力学。Jia等人[20]所报道的,吸氢过程包括3个关键步骤。(i)氢分子在合金颗粒表面解离成氢原子;(ii)合金中的原子氢沿晶界扩散;(iii)氢与金属结合形成金属氢化物。在较低的温度下,吸氢过程相当缓慢,因为氢在先前形成的氢化物层中的流动性低[21]。在本研究中,SEM和HRTEM的结果显示,Ni的加入导致了显著的微观结构的改变。Ni15合金在较低温度下的吸氢动力学要比Ni5合金要快得多,这是因为镍是一种改善Mg/MgH2储氢性能的有效催化剂[15]。

图5 铸态Y5Mg95-xNix(x=5,10,15)合金在不同温度下的吸氢曲线,(a)373 K,(b)473 K,(c)553 K,(d)613 KFig.5 Hydrogen absorption curves of as-cast Y5Mg95-xNix(x=5, 10, 15) alloy at different temperatures: (a) 373 K, (b) 473 K, (c) 553 K, (d) 613 K

2.3 放氢动力学

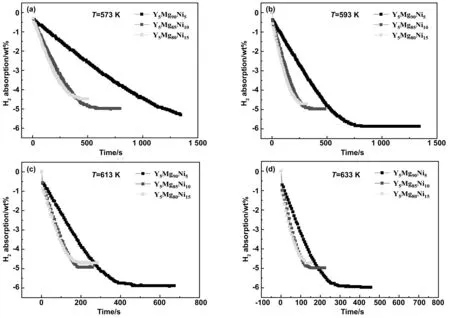

图6为不同Ni含量的合金在633 K温度下经过5次活化处理后,在573、593、613和633 K温度下的脱氢曲线。从图中可以明显看出,温度对合金的脱氢速率有明显的影响,而无论在低温还是高温条件下,高Ni含量合金的脱氢速率比低Ni含量合金的脱氢速率快了很多,这表明Ni的加入提升了合金的脱氢动力学性能。但同时Ni含量的增多降低了合金中Mg的含量,导致合金的可逆储氢量减少。从图6(d)可以看出,Ni5在633 K温度下,可以释放5.97%的氢气,而Ni15在相同条件下仅释放了4.72%的H2。这是因为合金中更多的Ni代替了Mg,氢化时与H和Mg生成了Mg2NiH4,减少了MgH2的含量,这与前文XRD与TEM结果吻合。

一般来说,MgH脱氢过程为:Mg - H键断裂形成金属Mg,并溢出气态的H2[22]。Ni和Y的加入降低了合金的氢化物稳定性,细化了合金的微观结构,增加了缺陷密度,从而改善了合金的脱氢动力学。催化剂Ni与氢化物MgH2的还原/氧化反应中可能发生电子交换,使Mg - H键弱化,降低了氢化物的稳定性。细化的结构缩短了原子的扩散距离,并产生了缺陷来促进成核,新暴露的干净表面增加表面反应性。所有这些因素都增强了氢的解吸动力学。Y的加入也改善了氢的解吸动力学,这可能与YH3的产生有关。

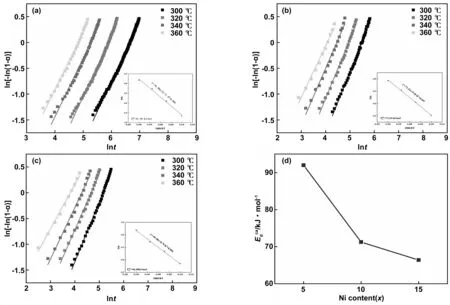

脱氢活化能可以用来表征合金脱氢过程中所有步骤所需克服的总势垒,是脱氢反应过程中的理论所需的能量,是合金脱氢动力学快慢的重要指标[23]。因此,用Arrhenius和Kissinger方法分别计算了Y5Mg95-xNix(x=5,10,15)合金的脱氢活化能。一般来说,镁基合金中的这类固态脱氢反应包括形核和长大,而这个过程可以通过Johnson-Mehl-Avrami-Kolmogorov(JMAK)理论[24]来进行模拟:

ln[-ln(1-α)]=ηlnk+ηlnt

(6)

式中:α为反应分数;η为Avrami指数;k为脱氢速率常数;T为反应时间。

图6 铸态Y5Mg95-xNix(x=5,10,15)合金在不同温度下的脱氢曲线,(a)573 K,(b)473 K,(c)553 K,(d)613 KFig.6 Dehydrogenation curves of as-cast Y5Mg95-xNix(x=5, 10, 15) alloy at different temperatures: (a) 573 K, (b) 473 K, (c) 553 K, (d) 613 K

(7)

式中:A为频率因子;k为速率常数;R为气体常数;T为热力学温度。

图7 铸态Y5Mg95-xNix(x=5,10,15)合金脱氢过程的JMA图和Arrhenius图:(a)Ni5合金,(b)Ni10合金,(c)Ni15合金,(d)焓变与Ni含量的关系Fig.7 JMA and Arrhenius diagrams of as-cast Y5Mg95-xNix(x=5, 10, 15) alloy dehydrogenation: (a) Ni5 alloy, (b) Ni10 alloy, (c) Ni15 alloy, (d) the relationship between enthalpy change and Ni content

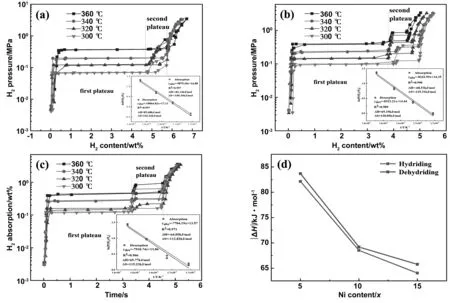

2.4 PCT曲线和热力学性能

(8)

式中:PH2为平衡氢压;P0为标准大气压。

Van’t Hoff曲线如图8所示,其斜率和截距分别代表Mg/MgH2的焓变和熵变。并根据以上结果,建立了焓变的绝对值与Ni含量之间的关系。可以明显的看出,随着合金中Ni含量的增加,吸氢和脱氢过程中的焓变略有下降。吸放氢过程中,焓变绝对值分别由82.14和83.65 kJ/mol降低到了64.05和65.77 kJ/mol,熵变由140.34和142.42 kJ/mol降低到了112.82和115.23 kJ/mol。结果表明,Ni含量的增加,镁基合金的热力学性能有所改善,热稳定性降低。合金中氢化物的Mg—H键能降低是热稳定性降低的主要原因。Ni的加入可以起到催化作用,降低Mg—H键的稳定性。总的来说,Ni含量的增加对合金的吸/脱氢动力学有明显的改善,但对热力学的影响非常有限。

图8 铸态Y5Mg95-xNix(x=5,10,15)合金在不同温度下的P-C-T曲线和Van t Hoff曲线如下:(a)x=5合金,(b)x=10合金,(c)x=15合金,(d)氢化焓和脱氢焓绝对值与Ni含量的关系Fig.8 P-C-T and Van T Hoff curves of as-cast Y5Mg95-xNix (x=5,10,15) alloy at different temperatures are as follows: (a) x=5 alloy, (b) x=10 alloy, (c) x=15 alloy, (d) the relationship between the absolute values of hydrogenation enthalpy and dehydrogenation enthalpy and Ni content

3 结 论

通过真空熔炼法成功制备了Y5Mg95-xNix(x=5,10,15)储氢合金,并通过一系列实验研究了合金储氢的热力学和动力学,得出了以下结论:

(1)铸态Y5Mg95-xNix(x=5,10,15)合金由Mg、Mg2Ni和Ni3Y相组成。随着Ni含量的增加,合金的微观结构有了明显改变但各相的组成成分并未发生明显的改变。合金氢化后,变成了MgH2、Mg2NiH4和YH3相,YH3的稳定性较高不参与脱氢反应。

(2)实验合金在活化过程中,吸氢和脱氢反应引起的晶格膨胀和收缩导致了合金表面产生了大量的裂纹,新的表面暴露出来,增大了H2与合金表面的接触,从而改善了储氢动力学。

(3)随着Ni含量的增加,合金的活化能明显降低,脱氢的焓变和熵变变化不明显。过渡金属Ni的加入,对合金的吸放氢都起到催化作用,削弱了镁氢化物的稳定性,改善了储氢动力学,但对合金的储氢热力学没有太大影响。