黄土连拱隧道施工技术的应用

黄伟平

(广东华路交通科技有限公司,广东 广州 510400)

0 引言

我国西北地区黄土分布广泛,黄土土质疏松,其岩土体在无地下水的情况下具有较好的壁立性,但遇水后极易膨胀、剥落、坍塌。黄土材料在天然状态下含水量低,天然容重小,空隙大。新老黄土在力学性质及土体抗扰动性方面存在较大差异,在黄土地质条件下修建隧道,对于设计及施工方面也有更高要求。双连拱隧道形式在我国部分高速公路工程中已有应用,双连拱隧道工序多、工期长、技术要求及造价高,围岩应力、衬砌荷载转换均十分复杂,在黄土地质条件下建设双连拱隧道的情况也较为少见,如何保证黄土地质条件下双连拱隧道施工质量是公路工程领域应重点探讨的问题。

1 工程概况

某高速公路是青银国道主干线的重要路段,也是国家五纵七横公路网规划中的重要部分,起讫桩号K110+850—K111+030段穿越一黄土梁,最大挖深达到45.8m,为减少避让占地面积,降低对周围居民生活环境的干扰,采用隧道穿越黄土梁的方式。黄土梁附近房屋较多、沟谷狭窄、地形复杂,在小范围内设置两个洞口较难实现,洞口段路线平面设置也存在较大难度。该黄土梁地段主要为黄土丘陵地形地貌,岩性特征则表现为第三系粉质黏土和第四系冲洪积粉土。经综合比较,最终采用连拱隧道设计形式,隧道长180m,其中进出口明洞和暗洞长度分别为8m、6m和166m,隧洞内双车道设计,单洞宽10.7m,行车道宽7.5m,左右跨度25m。连拱隧道进出口均位于冲沟中,埋深浅,且隧道斜穿黄土梁,进出口围岩覆盖层均较薄,地势左高右低,偏压特征十分明显。隧道进口均为端墙式洞口形式,隧道进出口分别位于直线段和缓和曲线上,纵断面坡度为-0.5%。

该连拱隧道围岩等级全部为Ⅴ级,K110+850—K110+943段稍密-中密粉土状围岩最大埋深34.5m,K110+943—K111+030段硬塑-坚硬状粉质黏土围岩最大埋深48.4m,以上围岩段在开挖施工期间均存在变形及塌方的可能。出口K110+025—K111+030段地表覆盖厚度仅为13.5m,为此必须加强地质勘查,加强洞顶防排水、边仰坡处理,并加强管棚、超前支护、隧道拱顶沉降以及周边位移收敛量测。

该黄土连拱隧道是我国西北地区首座黄土双连拱隧道工程,浅埋偏压特征明显,在理论依据和实践经验方面均存在不足。考虑到黄土连拱隧道地质条件及受力形态均较为特殊,必须加强施工影响因素分析、施工过程控制及监控量测,全面掌握地面及隧洞内部位移形态以及黄土连拱隧道结构受力形态和变形机理,根据实测数据不断修正设计参数和施工工序,为我国黄土地区双连拱隧道施工积累宝贵经验。该黄土连拱隧道特殊的地质条件和受力特征决定了其应按照新奥法原理设计[1],先开挖中导洞,再施工中墙混凝土、回填拱顶;初期支护主要以喷锚网和钢架为主,二衬则依据围岩等级分别采取素混凝土衬砌或钢筋混凝土衬砌;为保证施工安全,该双连拱隧洞采用中导洞、双侧壁的中导洞开挖技术,因存在偏压影响,故先施工左洞,再施工右洞,以保证山体压力平衡。

2 黄土连拱隧道施工影响因素

2.1 土体强度及自由水渗透

该连拱隧道黄土抗剪强度主要取决于围岩结构、孔隙水压力、应力变化及土体密度。根据库伦方程,土体含水量越大,土粒之间的黏结性越小;土体结构强度越低,黏聚力也越小,土体抗剪强度也就越低。向饱和土体施加一定压力后土体应力便会分解为土粒间有效应力和孔隙水压力两部分,土体抗剪强度的大小主要取决于土粒间的有效应力。

在隧道施工前,黄土内裂隙水基本处于封闭环境和平衡静止状态,且无渗流现象发生。而开挖施工后,岩土裂隙水便会因丧失支撑环境而形成水力坡度,打破原有的地下水静力平衡状态[2]。一旦新的水力坡度超出黄土土体起始坡度,地下水便会发生流动、溶蚀和渗透,从而带走土体中的可溶性矿物及细小颗粒,引发黄土崩解破坏、渗透变形,临空面也会因失衡而变形和坍塌。

2.2 施工扰动及应力分布

天然状态下的黄土存在一定程度的结构联系并处于平衡状态,开挖施工会造成土体结构的扰动及破坏,强度也随之降低。开挖施工还会打破原天然应力平衡状态,使周边土体因失去支撑而向洞室空间松胀位移,造成黄土结构内应力重新分布,原天然土体应力大小、属性及方向均随之改变。这一过程中土体颗粒流动方向也会重新分布,开挖面四周土体产生位移,围岩发生变形。

2.3 施工工艺选择

黄土连拱隧道施工工艺选择不当也会引发黄土结构变形及塌陷,例如未及时喷浆封闭使循环施工时间过长,导致土体长时间暴露;坡脚淤泥和积水未及时清除,使得拱脚处围岩软化,若喷浆达不到设计密实度,则拱脚承载力将大幅降低;钢筋网未与围岩紧密贴合,在喷浆密实度不足的情况下,初支结构和围岩之间便存在空隙;超前管棚支护体系外插角度过大会引起局部坍塌,过小则会导致管棚侵占隧道净空而影响施工;台阶长度设置不合理就会造成上下台阶施工过程的互相干扰,延长上台阶拱脚悬空时间,引发隧道变形及塌方。

3 黄土连拱隧道施工要点

3.1 导洞洞口开挖

该黄土连拱隧道采用环状开挖预留核心土的方式进行Ⅴ类围岩导洞开挖。在拱部施作超前小导管,此后在中导洞拱部环状开挖预留核心土,进行上坑道初期支护,下导坑和上坑道至少错开5.0m的距离,按照5.0m的开挖进尺挖除2.0m核心土,预留3.0m核心土。

Ⅴ类围岩上部通过人工方式开挖,对于零星存在的孤石及岩块,应由人工利用风镐挖除,中部则从拱顶开始向下2.0m预留核心土。Ⅴ类围岩上部环向开挖施工前,应先进行开挖轮廓线放样,预留沉降量和衬砌台车扩大量设计值分别为15cm和5cm,在轮廓线放样后沿着开挖轮廓线喷油漆标识。Ⅴ类围岩上部环向开挖后立即进行拱部初支。中导洞环向土体开挖进尺控制在1.0~1.5m,且当纵向开挖每循环进尺达到5.0~6.0m水平后,通过挖掘机开挖核心土,且将每循环核心土长度严格控制在3.0m。

导洞洞口Ⅴ类围岩下部土体开挖则采用人工和挖掘机结合的方式,先由挖掘机将边墙开挖,并在周边预留出厚度20~30cm的土体后再通过人工方式修整。结合工程实际采用整幅或半幅方式开挖仰拱部位,为避免发生边墙内挤,还应按照1.5~2.0m间隔在两侧墙脚处增设横撑顶紧装置,同时按照跳槽方式开挖。仰拱开挖过程中应加强底部标高控制,防止出现超欠挖现象,并在开挖结束后及时施作下部初支,确保尽早成环。

3.2 中导洞初支

该黄土连拱隧道初支主要采用Ⅰ16工字钢及钢筋网片、药卷锚杆和早强混凝土,进洞初期由于Ⅴ类围岩自稳性不良,发生塌方的可能性较大,故将直径22mm的拱架锁脚锚杆二级钢筋调整为2根直径42mm、壁厚4mm的小导管,以达到增强拱架受力并控制拱顶沉降的目的。因该黄土连拱隧道洞口埋深浅,开挖施工后拱顶沉降量监测值仅为3mm/d,且存在局部土块掉落现象,故在实地勘查及多方论证的基础上将Ⅴ类围岩段拱架间距调整为75cm,调整后,在开挖支护的过程中土块掉落问题得到有效遏制。通过C25喷射混凝土将拱架和开挖轮廓线之间的全部间隙填充密实,喷射次序为拱架和轮廓间隙→拱架周围→拱架之间。

3.3 中隔墙基底处理

在中导洞贯通后中隔墙施工前,应进行中隔墙试验检测,洞口段50cm长度内全部检测,此后的洞口段以及洞身段分别按照5.0m和10.0m间距设置测点,通过轻型触探法检测基底承载力[3]。检测结果显示,中隔墙基底承载力无法达到180kPa的设计要求,而且起讫桩号K110+898—K110+966段基底含水量较大,属于粉质黏土地层,潜在危害较大,提出以下两种地基换填加强处理方案。

方案一:从下往上分别用1.0m厚的C15片石混凝土、0.5m厚的C25混凝土换填中隔墙基底以下1.5m深度范围内的粉质黏土,换填宽度为4.7m;施工过程中按照80cm×80cm间距及梅花形布设250cm长的ϕ42×4mm小钢管。待完成换填施工后及时回填50cm厚度的素混凝土。

方案二:从下往上分别用1.5m厚的石渣、0.5m厚的C25混凝土换填中隔墙基底以下2.0m深度范围内的粉质黏土,并分三次压实石渣。在具体处理过程中因石渣回填后需进行压实处理,故基坑将长时间外露,石渣压实施工还会对围岩造成较大扰动。根据施工监测,桩号K110+998—K111+002段基底换填施工过程中导洞初支沿拱架出现环向裂缝。

综合比较所提出的两种基底粉质黏土换填施工方案,虽然方案二在施工成本方面优于方案一,但方案二施工过程中基坑外露时间长、围岩扰动明显,故最终按照方案一进行换填处理。

3.4 主洞开挖

完成中隔墙处基底加固处理后及时进行中隔墙施工,考虑到隧道安全,在中隔墙施工60m长度后随即开始主洞施工,主洞施工因任务重、工期紧,故经地质情况分析及多方论证后将原侧壁导坑法主动施工方案变更为预留核心土三台阶工法,主洞开挖过程中严格控制开挖长度,加强地下水监控,并在隧道内增设临时排水。单洞初支及衬砌施工期间因中墙厚度较薄,并承受着单洞初支及衬砌所施加的偏压力,必须在中墙两侧通过工字钢支撑加固,避免中墙发生侧向位移和倾覆。

4 监控量测

该黄土连拱隧道施工必测项目主要有地质情况、支护、周边收敛位移、拱顶沉降;选测项目则主要有围岩内部位移量、锚杆内力、裂缝、衬砌应力、围岩压力、层间支护、钢支撑应力等。隧道施工过程中根据监控量测结果调整优化设计方案,预防塌方等事故的发生,保证黄土连拱隧道施工质量。

4.1 中墙受力监测

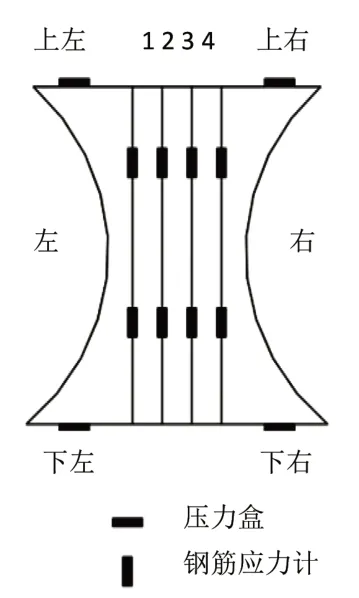

中墙在黄土连拱隧道开挖施工中起到受力主体的作用,其受力情况复杂,甚至存在偏心受力,为保证施工过程的安全,必须实施中墙内部受力状态监测,以明确中墙所承受围岩、初支荷载传递情况以及中墙钢筋应力状态。中墙内部检测仪器埋设情况具体见图1。K111+001断面中墙压力时程曲线见图2。

图1 中墙内部检测仪器埋设情况

图2 K111+001断面中墙压力时程曲线

根据中墙压力监测结果,K111+001断面中墙压力取值最大仅为0.61MPa,主要原因在于该断面埋深浅。此外,该断面中墙钢筋应力值也较小,说明中墙中间位置的钢筋应力比中墙两侧钢筋应力大,且钢筋设置数量和位置均较为合理。

4.2 中隔墙基底处理后监控量测

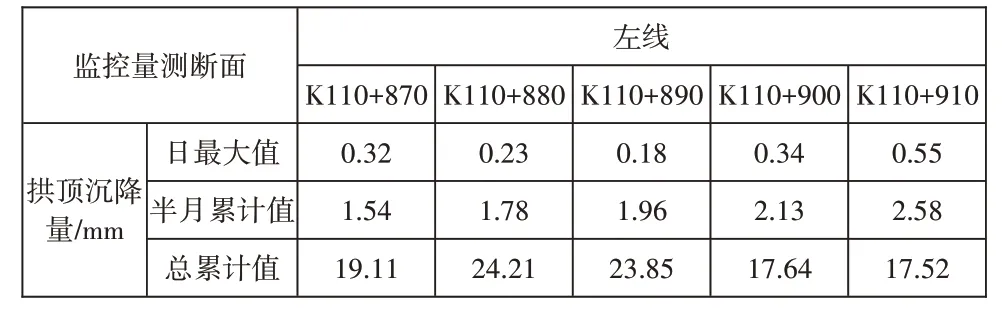

该黄土连拱隧道Ⅴ类围岩工程属性较差,必须加强施工期间拱顶沉降、周边收敛位移等的监测,拱顶沉降主要采用精度0.1mm的DS05精密水准仪监控量测,隧道周边收敛位移量则通过精度0.1mm的JSS30A数显收敛计量测。桩号K110+870—K110+910段监控量测结果具体见表1、表2。

表1 黄土连拱隧道拱顶沉降监测结果统计

表2 黄土连拱隧道周边收敛监测结果统计

采用方案一进行中隔墙基底换填加固处理后,该黄土连拱隧道拱顶沉降、周边收敛变形位移变动趋势均较小,隧道拱顶及周边围岩处于缓慢变形阶段,且该方案实施并未对中导洞围岩稳定性造成较大扰动,隧道结构安全稳定。

5 结语

在采取本文所提出的施工技术后,该黄土连拱隧道克服了浅埋偏压、冲沟、陷穴等不良地质,成功在黄土围岩地质条件下修筑起两车道连拱隧道。为便于采取中隔墙等双连拱隧道稳定措施,保证黄土连拱隧道施工质量,中导洞应非对称布置;中隔墙施工应在导洞全洞贯通后进行,且中隔墙和正洞应错开一定距离后平行施工。隧道正洞因承受着来自右侧的偏压,应先施工左侧正洞;连拱隧道对称开挖比非对称开挖更易于控制中墙变形。本工程施工过程中取得的成功经验可为我国黄土连拱隧道施工提供借鉴。