间开气井智能化管理系统的研究与应用

古纯勇 ,熊婉曦,李志宽,杨立,李静

(中国石油西南油气田分公司川中油气矿,四川遂宁629000)

目前川中油气矿共有间开气井61口,其中含硫气井9口、非含硫气井52口,月产气量655万方。间开气井主要存在以下几个方面的不适应性:①存在一定的安全风险:“点多、线长、面广”,员工往返开关井存在交通及现场操作安全风险;②人工成本高,综合效益低:61口间开气井,平均日耗时间58小时,参与开、关井人数28人,日均占用工作时间的五分之一;③生产制度不合理:每口井开井生产时间及恢复压力等各不相同,人工开关井无法满足及时操作,导致了间开井产能得不到充分发挥;④气井生产变化不能及时调整:依赖人工操作,气井的工况变化基本靠操作人员的经验判断,无法实现精细化调整生产[1]-[2]。

因此,通过工艺信息化升级改造,开展间开气井智能管理系统技术研究,对于降低员工工作强度和管理难度、节省生产运行成本、增加气井产量具有重要意义。

1 智能化管理系统总体架构

将生产数据接入开发的智能管理系统,在系统中对数据进行集中处理,通过逻辑算法远程控制开关井,实现间开井的提质增效。智能间开控制技术总体架构分为感知层、物联层、数据层、应用层四个层级(图1)。

图1 总体架构图

(1)感知层:主要是通过仪器仪表采集和识别油压、套压、输压、生产流速、气体泄漏等参数。

(2)物联层:主要是将采集的参数信息通过网络进行传输。

(3)数据层:主要是将参数数据进行储存,并按照算法对数据集中处理。

(4)应用层:主要是将通过算法后的数据转化为实际应用,与现场结合,达到应用要求。

智能化管理系统主要实现三个方面的内容:

(1)多参数采集器对各项参数如油压、套压、输压、产气量等实时采集,并通过有线网络传输到主控器,再由主控器通过无线网络传输到远程管理系统;

(2)主控器实现数据初步分析、上传以及与云服务器端数据交互,获得该气井的生产状况并根据实时情况调整开度,执行相应指令。

(3)远端智能管理软件分析产地数据,调整气井运行模式,异常报警并记录,控制参数设置,绘制气井油套压、产气、产水、生流速的历史曲线。

2 智能控制阀

通过对比智能流量调节器、气动薄膜阀、电动针阀三种控制阀的参数和功能(表1)。智能流量调节器集成了井口油套输压、井口流速、可燃气体泄漏监测等传感器,可实现千分度的调节精度,结构设计可靠,拥有部分基础控制模式,并支持二次开发,能满足智能间开技术的感知、计算、决策、执行要求。

智能流量调节器结构(图2):主要由驱动模块、流量调节模块、阀座三大部分构成。驱动模块主要提供流量调节动力;流量调节模块主要实现流体通道面积改变,通过改变流体通过面积的大小来动态调整流量;阀座主要用于设备安装。

图2 智能流量调节器结构图

智能流量调节器工作原理:当智能流量调节器接收到调大开度指令后,驱动模块中的驱动电机正转带动流量调节阀杆上移,随着阀杆上移,流道通流面积增加,智能流量调节器开度调大;反之,智能流量调节器开度调小。

3 智能化管理系统设计

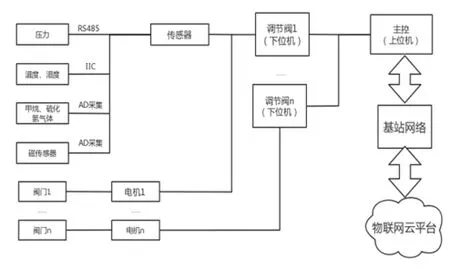

3.1 物联方案

设备传感器通过物联网连接云平台,压力传感器用于测量油压、套压、输压;温度、湿度传感器测量气井环境参数;气体传感器测量气井的甲烷含量以及其他气体;磁传感器用于测量产气量,根据其输出信号计算气井的产气量。各传感器与调节阀以及主控之间通过Modbus协议进行通讯,实时读取设备状态,并可以将数据下载到设备的控制器中。当主控收到数据或者请求,通过4G网络与物联网平台通讯,从而实现设备物联网连接云平台[3],示意图如图3所示。

图3 物联方案示意图

3.2 智能流量调节器硬件电路设计

根据对调节阀的要求,在硬件电路设计中,选用STM32F407芯片作为控制器展开电路设计,其总体框架如图4所示。电源模块增加了防反接、防雷击、防静电的功能,时钟模块为单片机提供时钟脉冲信号,同时单片机能控制时钟电路产生不同频率的脉冲信号。ADC数模转换器将传感器采集的输出的信号转换为数字数据存放在存储器中。电机带动阀门进行开、关井动作以及开度调节。核心控制器采用STM32系列的STM32407单片机[4],可以采用C语言、汇编语言等指令进行控制,具有32位计算精度,计算能力更强、计算速度更快。下位机通讯模块采用RS485差分传输,传输速率较高且支持多点通信,最多允许连接128个收发器。

图4 硬件电路设计框图

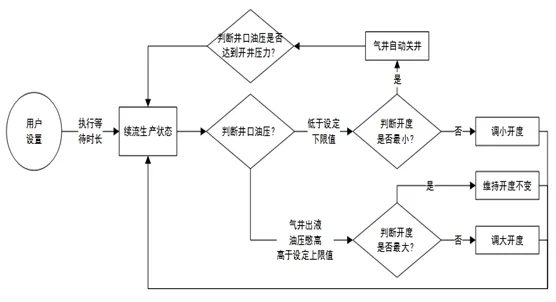

3.3 智能开关运行模式

根据气井调研情况,研究制定了智能时间开关模式、智能多开度模式、智能定压调节模式、智能临界携液流速控制模式等四种运行模式。在不同的气井生产状况下会自动匹配最为合适的运行模式,其目的也是将气井产能实现最大发挥[5]。

(1)智能时间开关模式(图5):系统通过输入续流生产时长、关井复压时长、执行等待时长三个参数自动进行开关井循环;

图5 智能时间开关模式

(2)智能多开度模式(图6):系统最多可设置6个开度梯度,开度由低到高调整调节器;

图6 智能多开度模式

(3)智能定压调节模式(图7):以井口油压与输压关系为条件,调节器自动调整保证井口油压在设置的范围内;

图7 智能定压调节模式

(4)智能临界携液流速控制模式(图8):以气井流速高于临界携液流速为条件,调节器自动调整保证气井流速在设置的范围内。

图8 智能临界携液流速控制模式

3.4 软件平台

智能间开管理系统主要由生产情况总览、生产状态、数据查询、生产日报、远程控制五大部分组成,实现气井生产状态实时监控,气井生产数据查询,自动生成生产报表,气井远程控制等功能,实现间开井生产过程智能化、精细化管理,减少老井生产成本。

(1)总览:主要显示总井数、开井数、关井数、异常井数、总产量、日产量、异常报警记录、各井开关井时间等数据

(2)生产状态:主要显示单井实时生产数据及数据推移、阀门开关状态、调节器开度显示、单井开关井运行模式以及单井相关资料;

(3)数据查询:主要显示开关井记录、关键参数、生成油套压、生产流速、产水、产气等历史曲线图;

(4)生产日报:自动生成日数据、单井日数据曲线图及当天操作记录;

(5)远程控制:显示当前运行模式,可对运行模式参数进行调整及设置新的运行模式。

4 应用效果

目前智能化管理系统已在在XX作业区实施应用,共安装了5口井,最直接的改变是由原来现场操作变为远程操作,大大的降低了操作人员劳动强度。同时智能化管理系统建立了智能开关井制度,相比原来人工开关制度,解决了生产调节受限于时间地点等问题,以小时为单位进行调节,大大增长了气井的生产时间,也能实时监测气井的生产状态。

通过实施智能化管理系统前后对比,较原来可调减操作人员1人,年节约生产成本14万元,生产制度优化后5口井月产气量增加28.48万方,单井提产31%-104%,预计年增加收益480万元。

表2 人工开关与智能开关制度对比表

5 结论

间开气井智能化管理系统经现场应用证明了技术和理论是适应间开气井生产实际的。通过五种智能控制模式精细的刻画了所有间开井的生产特征,通过远程控制,减少了人工开、关井,单口井节约工时1小时/天,通过生产制度优化,提高了气井产量,单井提产31%-104%,为间开气井无人值守管理奠定了信息化基础,具有良好的推广应用前景。